Способ производства проката с повышенным сопротивлением водородному и сероводородному растрескиванию

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для производства сероводородостойких газонефтепроводных труб. Для обеспечения повышенных показателей прочности при одновременном повышении хладостойкости, низкотемпературной вязкости и сопротивления водородному и сероводородному растрескиванию выплавляют сталь непрерывно ее разливают в слябы, нагревают слябы, предварительно и окончательно прокатывают и ускоренно охлаждают, при этом сталь, содержит, мас.%: С 0,02-0,10, Mn 0,5-1,5, Si 0,10-0,50, Nb 0,010-0,10, Al 0,01-0,05, Ti 0,005-0,05, N 0,003-0,012, S 0,002 и менее, P 0,001-0,015, Ca 0,0002-0,005, Fe - остальное, при соотношении 0,03≤[C]×[Mn]≤0,12, слябы нагревают до 1100-1300°С, предварительно прокатывают с общей степенью деформации 50-70% в направлении, перпендикулярном оси сляба, а затем в области температур 900-750°С в направлении, продольном оси сляба, с суммарной степенью деформации 65-80%, ускоренно охлаждают в области температур (Ar3±30°С)-(600-400°С), сначала до температур 600-500°С со скоростью 15-30 град/с, а затем со скоростью 10-15 град/с, после чего с температуры 400°С до комнатной температуры охлаждают замедленно со скоростью 0,05-0,15 град/с. 1 з.п. ф-лы, 4 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при получении проката для производства сероводородостойких газонефтепроводных труб.

Известен способ производства проката из низколегированной стали, включающий нагрев слябов до температуры 1160-1190°C, черновую прокатку, чистовую прокатку с суммарным относительным обжатием не менее 70% при температуре конца прокатки не выше 820°C. После прокатки листы подвергают закалке водой с температуры 900-950°C и отпуску при температуре 600-730°C. При этом низколегированная сталь имеет следующий химический состав, мас.%:

| Углерод | 0,07-0,12 |

| Марганец | 1,4-1,7 |

| Кремний | 0,15-0,50 |

| Ванадий | 0,06-0,12 |

| Ниобий | 0,03-0,05 |

| Титан | 0,01-0,03 |

| Алюминий | 0,02-0,05 |

| Хром | не более 0,3 |

| Никель | не более 0,3 |

| Медь | не более 0,3 |

| Сера | не более 0,005 |

| Фосфор | не более 0,015 |

| Азот | не более 0,10 |

| Железо | остальное [1] |

Недостатки известного способа состоят в том, что прокат имеет низкие хладостойкость, свариваемость и стойкость против сероводородного растрескивания. Кроме того, дополнительное термическое улучшение проката удорожает его производство.

Известен также способ производства проката категории прочности Х65 из низколегированной стали следующего состава, мас.%:

| Углерод | 0,06-0,12 |

| Марганец | 1,4-1,7 |

| Кремний | 0,20-0,45 |

| Ванадий | 0,06-0,10 |

| Ниобий | 0,04-0,08 |

| Титан | 0,005-0,035 |

| Алюминий | 0,02-0,05 |

| Молибден | 0,01-0,50 |

| Хром | 0,01-0,30 |

| Никель | 0,01-0,30 |

| Медь | 0,01-0,30 |

| Сера | не более 0,006 |

| Фосфор | не более 0,015 |

| Бор | не более 0,006 |

| Азот | не более 0,010 |

| Железо | остальное |

При этом

и

Способ включает нагрев слябов до температуры 1170-1420°C, их черновую прокатку до промежуточной толщины и чистовую прокатку в температурном интервале 910-710°C с суммарным относительным обжатием 60-80% [2].

Недостатки известного способа состоят в том, что он не обеспечивает высокой хладостойкости и стойкости против сероводородного растрескивания.

Наиболее близким аналогом по совокупности признаков и достигаемым результатам к предлагаемому изобретению является способ производства проката из низколегированной стали следующего химического состава, мас.%:

| Углерод | 0,12-0,17 |

| Марганец | 1,3-1,6 |

| Кремний | 0,3-0,6 |

| Ванадий и/или ниобий | 0,01-0,05 |

| Алюминий | 0,02-0,06 |

| Хром | не более 0,3 |

| Никель | не более 0,3 |

| Медь | не более 0,3 |

| Сера | не более 0,006 |

| Фосфор | не более 0,015 |

| Кальций | не более 0,02 |

| Азот | не более 0,010 |

| Железо | остальное |

Способ включает нагрев слябов до температуры 1220-1280°C, многопроходные черновую прокатку до промежуточной толщины, чистовую прокатку с температуры конца прокатки 820-880°C и ускоренное охлаждение водой до температуры 580-660°C [3].

Основными недостатками известных способов производства являются недостаточная прочность, неудовлетворительные показатели ударной вязкости, хладостойкости получаемого проката и низкое сопротивление водородному и сероводородному растрескиванию.

Листовой прокат для изготовления высокопрочных хладостойких газонефтепроводных труб, используемый для транспортирования сероводородсодержащих углеводородов, должен отвечать следующему комплексу свойств (табл.1):

| Таблица 1 | |||||

| Свойства листового проката для сероводородостойких газонефтепроводных труб | |||||

| σв, Н/мм2 | σт, Н/мм2 | δ5, % | KCV-20, Дж/см2 | CLR, % | σпор, % |

| не менее 550 | не менее 450 | не менее 22 | не менее 150 | не более 5 | не менее 70% |

Известные способы производства проката из низколегированной стали не обеспечивают одновременное сочетание высокой прочности, хладостойкости и стойкости против сероводородного растрескивания, т.к. повышение прочности за счет увеличения степени легирования стали неизбежно ухудшает ее свариваемость и стойкость против сероводородного растрескивания, снижает пластические и вязкостные свойства проката при отрицательных температурах.

Техническим результатом данного изобретения является получение листового проката для газонефтепроводных труб с повышенными показателями прочности, при одновременном повышении хладостойкости, низкотемпературной вязкости и высоким сопротивлением водородному и сероводородному растрескиванию без ухудшения свариваемости.

Указанный технический результат достигается тем, что в способе производства толстолистового проката из высокопрочной и хладостойкой стали, включающем выплавку стали, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатку и ускоренное охлаждение, согласно изобретению прокат производят из стали следующего химического состава, мас.%:,

C 0,02-0,10

Mn 0,5-1,5

Si 0,10-0,50

Nb 0,010-0,10

Al 0,01-0,05

Ti 0,005-0,05

N 0,003-0,012

S 0,002 и менее

P 0,001-0,015

Ca 0,0002-0,005

Fe - остальное

при соотношении 0,03≤[C]×[Mn]≤0,12,

где [C]×[Mn] - произведение содержания в стали углерода и марганца.

После нагрева до температур 1100-1300°C слябы предварительно прокатывают с общей степенью деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем в области температур 900-750°C в направлении, продольном оси сляба, с суммарной деформацией 65-80%, после чего прокат ускоренно охлаждают в области температур (Ar3±30°C)-(600-400°C), причем вначале до температур 600-500°C со скоростью 15-30 град/с, а затем со скоростью 10-15 град/с; после чего с температуры 400°C до комнатной температуры охлаждают замедленно со скоростью 0,05-0,15 град/с.

В состав стали могут вводить один или несколько элементов из ряда Mo, V, Ni, Cu, Cr, B в следующем количестве, мас.%:

Mo 0,05-0,35

V 0,01-0,15

Ni 0,01-0,50

Cu 0,01-0,50

Cr 0,01-0,50

B 0,0005-0,005

при этом при одновременном содержании Mo, Ni, Cu и Cr их сумма не должна превышать 1,0%.

Выбранные пределы содержания углерода в сочетании с марганцем и ниобием обеспечивают в прокате, произведенном по предложенным режимам, получение дисперсной феррито-бейнитной структуры и достижение высоких значений временного сопротивления, предела текучести, относительного удлинения, высокого сопротивления водородному и сероводородному растрескиванию при сохранении хорошей свариваемости. Заявленные содержания кремния и алюминия обеспечивают необходимую чистоту стали по неметаллическим включениям и кислороду. Содержание титана в заявленных пределах обеспечивает связывание азота в стойкие нитриды, а очень низкое содержание серы - получение высоких значений ударной вязкости при отрицательных температурах и высокое сопротивление водородному и сероводородному растрескиванию.

Кальций оказывает модифицирующее (сфероидизирующее) действие на неметаллические включения, что позволяет повысить ударную вязкость при отрицательных температурах и препятствует инициированию водородного растрескивания на границе сульфид - матрица.

Ниобий в заявленных пределах содержания сдерживает рост зерна аустенита при нагреве, тормозит рекристаллизацию в области температур, соответствующей временной паузе между предварительной и окончательной прокаткой, что способствует созданию дополнительных центров образования новой фазы (феррита) при γ→α превращении и, следовательно, измельчению зерна феррита. Кроме того, выделение дисперсных карбонитридов ниобия способствует повышению прочностных характеристик стали благодаря дисперсионному упрочнению.

Заявленные режимы предварительной прокатки, окончательной прокатки и ступенчатого ускоренного охлаждения до температур бейнитного превращения при 600-400°C способствуют формированию однородной, дисперсной, бесполосчатой феррито-бейнитной структуры с повышенными показателями прочности, хладостойкости, свариваемости и высоким сопротивлением водородному (CLR→0) и сероводородному растрескиванию (σпор. не ниже 0,7σт).

Пример осуществления способа.

Сталь выплавляли в кислородном конвертере. После выпуска металла производили его обработку в ковше и разливали на МНЛЗ. При внепечной обработке металла в ковше проводили окончательное раскисление, рафинирование, продувку нейтральным газом и модифицирующую обработку кальцием. В результате выплавки и внепечной обработки получали сталь следующего химического состава (мас.%): C - 0,05; Mn - 1,26; Si - 0,18; Nb - 0,43; Ti - 0,011; Cu - 0,15; Ni - 0,21; Al - 0,02; N - 0,005; S - 0,001; P - 0,012; Fe - остальное.

Прокатку слябов размером 246×1550 мм на лист толщиной 18,7 мм производили на одноклетьевом реверсивном стане "5000". Нагрев слябов под прокатку производили до температуры 1170±10°C. Предварительную деформацию в направлении, перпендикулярном оси сляба, осуществляли за 5 проходов и завершали при температуре 980°C, при этом суммарная деформация перпендикулярно оси сляба составляла 63%. Толщина подката составляла 90 мм. Окончательную деформацию в направлении, продольном оси сляба, осуществляли за 12 проходов при температуре 900-780°C, с общей степенью деформации 79%. После завершения окончательной прокатки производили ускоренное охлаждение проката от температуры 790°C со скоростью 23,0 град/сек до температуры 550°C, затем со скоростью 12,0 град/сек до температуры 400°C. Последующее охлаждение раската до комнатной температуры осуществляли замедленно со скоростью 0,10 град/с.

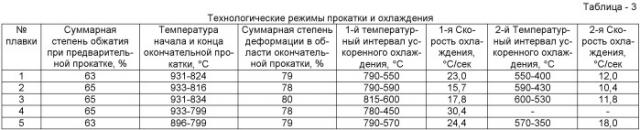

Состав стали, технологические режимы прокатки и комплекс полученных свойств указаны в таблицах 2, 3, 4.

| Таблица 2 | ||||||||||||||

| Химический состав экспериментальных плавок | ||||||||||||||

| № плавки | Массовая доля элементов, % | |||||||||||||

| C | Si | Mn | Cr | Ni | Cu | Nb | Mo | Ti | V | Al | B | P | S | |

| 1 | 0,05 | 0,18 | 1,26 | 0,027 | 0,21 | 0,15 | 0,043 | - | 0,011 | - | 0,021 | - | 0,014 | 0,001 |

| 2 | 0,056 | 0,21 | 1,50 | 0,024 | 0,22 | 0,16 | 0,074 | 0,245 | 0,016 | - | 0,015 | - | 0,013 | 0,002 |

| 3 | 0,039 | 0,18 | 1,12 | 0,016 | 0,21 | 0,15 | - | - | 0,013 | 0,072 | 0,009 | - | 0,014 | 0,003 |

| 4 | 0,034 | 0,22 | 1,32 | 0,026 | 0,030 | 0,014 | 0,042 | - | 0,016 | 0,042 | 0,013 | 0,003 | 0,013 | 0,002 |

| 5 | 0,093 | 0,21 | 1,20 | 0,63 | 0,21 | 0,20 | 0,076 | 0,02 | 0,013 | 0,092 | 0,026 | - | 0,007 | 0,002 |

| Таблица 4 | ||||||

| Механические свойства экспериментальных сталей | ||||||

| № плавки | σв, Н/мм2 | σт, Н/мм2 | δ5, % | KCV-20, Дж/см2 | CLR, % | σпор, % |

| 1 | 645 | 506 | 29,2 | 240 | 0 | 80 |

| 2 | 692 | 580 | 22,5 | 170 | 0 | 70 |

| 3 | 527 | 403 | 25,4 | 215 | 6,5 | 70 |

| 4 | 718 | 564 | 32,1 | 94 | 0 | Менее 60 |

| 5 | 728 | 543 | 24,0 | 147 | 18,5 | Менее 70 |

| Прототип | 510 | 395 | 22 | Менее 150 | 21,8 | Менее 70 |

| Примечание: CLR, % - относительная длина трещин при испытании на стойкость водородному растрескиванию |

Из данных, приведенных в таблице 4, следует, что в случаях реализации предложенного способа (варианты №1-2) достигается повышение прочности листов, хладостойкости и стойкости против водородного и сероводородного растрескивания. При запредельных значениях заявленных параметров (варианты №3-5) имеет место снижение низкотемпературной вязкости (№4), или прочности (№3) и стойкости против сероводородного растрескивания листового проката (№3-5).

Предложенный способ позволяет получить прокат с повышенными показателями прочности, при одновременном повышении хладостойкости, низкотемпературной вязкости и высоким сопротивлением водородному и сероводородному растрескиванию без ухудшения свариваемости.

Источники информации

1. Патент Российской Федерации №2255123, МПК C21D 8/02, C22C 38/58, 2005 г.

2. Патент Российской Федерации №2241769, МПК C21D 8/02, C22C 38/58, B21B 1/26, 2004 г.

3. Патент Российской Федерации №2262537, МПК C21D 8/02, C22C 38/46, 2005 г. - прототип.

1. Способ производства толстолистового проката из высокопрочной и хладостойкой стали, включающий выплавку стали, непрерывную разливку на слябы, нагрев слябов, предварительную и окончательную прокатку и ускоренное охлаждение, отличающийся тем, что производят выплавку стали следующего химического состава, мас.%:

| С | 0,02-0,10 |

| Mn | 0,5-1,5 |

| Si | 0, 10-0,50 |

| Nb | 0,010-0,10 |

| Аl | 0,01-0,05 |

| Ti | 0,005-0,05 |

| N | 0,003-0,012, |

| S | 0,002 и менее |

| Р | 0,001-0,015 |

| Са | 0,0002-0,005 |

| Fe | остальное, |

2. Способ по п.1, отличающийся тем, что сталь дополнительно содержит один или несколько элементов из ряда Mo, V, Ni, Cu, Cr, В в следующем количестве, мас.%:

| Мо | 0,05-0,35 |

| V | 0,01-0,15 |

| Ni | 0,01-0,50 |

| Cu | 0,01-0,50 |

| Сr | 0,01-0,50 |

| В | 0,0005-0,005, |