Способ выделения способных к поглощению водорода металлов из растворов и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу выделения способных к поглощению водорода металлов из растворов, а также к установке для его осуществления. Восстановление проводят генерируемым в растворе водородом, причем восстановление катализируют самим восстановленным металлом, находящимся в высокодисперсном состоянии. Процесс восстановления ведут в многоходовом реакторе при переменном давлении, которое меняют с частотой 1-5 Гц от максимального и до минимального значений от 8 кг/см2 до 0,25 кг/см2. Установка для выделения способных к поглощению водорода металлов из растворов включает в себя дозирующее устройство, модифицированный насос объемного действия, электролизер для генерирования водорода и многоходовой реактор в виде лабиринта. Техническим результатом является упрощение процесса и повышение чистоты выделяемого металла. 2 н. и 8 з.п. ф-лы, 9 ил., 8 табл., 4 пр.

Реферат

Изобретение относится к способу выделения способных к поглощению водорода металлов из растворов, включающему стадию восстановления, а также к установке для его осуществления. Этот способ может быть использован в области переработки отходов отработанных катализаторов, содержащих драгоценные или дорогие металлы, в технологических процессах переработки драгоценных и цветных металлов, а именно переработки металлического лома, содержащего драгметаллы или при извлечении цветных и драгоценных металлов из производственных растворов, а также при переработке радиоактивных материалов для выделения металлов из отходов ядерного цикла, с целью повторного использования или более компактного сухого захоронения.

Наиболее распространенные способы промышленного выделения металлов из растворов могут быть сведены к двум основным группам процессов. Первая группа - осаждение металлов в виде нерастворимых соединений, например солей, гидроксидов и подобных. Полученные осадки направляются на дальнейшие операции выделения чистого металла. Вторая группа - прямое восстановление целевого металла в растворе веществами восстановителями. Среди восстановителей описаны и применяются - соединения муравьиной кислоты гипофосфит, борогидриды гидразин и другие. Достаточно распространен также способ восстановления одного металла другим, более электроотрицательным. Данный способ имеет тривиальное название - цементация.

Из российского патента RU 2085497 известен способ выделения палладия из исходного сырья, включающий растворение осадка и последующее восстановление палладия, однако данный способ строго ограничен тем сырьем, из которого может быть выделен палладий, концентрацией применяемой азотной кислоты, а также процесс восстановления водородом ведется при повышенных температурах (80-90°C), что требует повышенных мер безопасности.

Известен также (авторское свидетельство SU 1673616) способ выделения никеля из отработанных растворов химического никелирования, включающий восстановление его из растворов гипофосфитом натрия. Согласно данному способу восстановление никеля проводят в присутствии порошка никеля при pH 6,5-7,0, 65-70°C и соотношении содержания ионов никеля и гипофосфита натрия 1:5. Недостатком данного способа является применение значительного избытка восстановителя, приводящего к загрязнению получаемого металла, использование высоких температур, а также необходимость проведения процесса восстановления в строго ограниченной области pH раствора.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения металлического палладия из растворов, описанный в российском патенте RU 2154685. Согласно представленному в данном источнике техническому решению в исходный кислый или щелочной раствор, содержащий палладий и хлор-ионы, вводят формиат-ионы. Палладий восстанавливается до металла. В полученный раствор, содержащий порошок палладия, вновь вводят соединение, содержащее палладий и хлор-ионы, и формиат-ионы. Процесс повторяют не менее чем два раза. В результате получается металлический палладий в виде порошка заданного размера с однородными частицами.

Недостатками способа-прототипа являются необходимость применения для проведения процесса восстановления высоких температур (от 55 до 98°C), что в условиях применения агрессивных сред требует особых мер предосторожности при осуществлении способа, использование стехиометрических количеств органического восстановителя, что несомненно приводит к остаточному содержанию восстановителя и продуктов реакции в получаемом металлическом палладии, наличие сбросовых растворов, содержащих органические соединения.

Таким образом, все известные способы выделения металла из его раствора, независимо от технических нюансов имеют один общий недостаток - требуют добавления в раствор выделяемого металла тех или иных (дополнительных) посторонних веществ - осадителей восстановителей или им подобных.

Поэтому задачей настоящего изобретения является разработка способа выделения способных к поглощению водорода металлов из растворов, исключающего вышеуказанные недостатки указанного выше в уровне техники, а также предложить установку, с помощью которой становится возможным осуществление данного способа.

Задача решается посредством предложенного способа выделения способных к поглощению водорода металлов из растворов, включающего стадию восстановления, отличие которого состоит в том, что восстановление проводят генерируемым в растворе водородом, причем восстановление катализируется самим восстановленным металлом, находящимся в высокодисперсном состоянии, и проводится в многоходовом реакторе при переменном давлении, которое меняется с частотой 1-5 Гц от максимального и до минимального значений - от 8 кг/см2 до 0.25 кг/см2.

Предлагаемые по данному способу химические принципы проведения процесса и разработанная конструкция установки позволяют достигать высоких скоростей протекания реакции. Реакция восстановления проходит за секунды во всем объеме многоходового реактора. Процесс по скорости может быть охарактеризован как мгновенный «разряд» всего осаждаемого металла в реакционном пространстве.

В предлагаемом способе выделения металла, высокая скорость процесса достигается: а) использованием максимально химически активных форм восстановителя и катализатора, б) конструктивными решениями установки, дающими показатели массообмена, не достижимые никаким перемешиванием мешалками.

Эти технические решения позволили вообще отказаться от нагрева для целей интенсификации. Целевая реакция идет и при комнатной температуре и даже при более низких.

В результате появилась возможность не только для экономии средств (на теплоносители), но и для отказа от металла при изготовлении оборудования. Все единицы оборудования выполнены из полимеров. Отсутствие нагрева и работы с горячими растворами и паром сильно снизило выделение тепла и паров в производственное помещение, существенно улучшило условия труда персонала и состав вентиляционных выбросов в природу.

Все известные способы осаждения металлов или их соединений из раствора другими веществами ведутся при перемешивании и нагреве с последующим охлаждением.

Предлагаемый способ и установка впервые позволили вести процесс химического восстановления металла в ионном виде, из раствора - сразу в металлическое состояние - в непрерывном режиме.

Все известные промышленные способы химического выделения металлов из раствора являются периодическими, включающими операции загрузок, выгрузок, отстаивания, фильтраций и другие.

Согласно заявленному в изобретении способу способными к поглощению водорода металлами являются металлы, выбранные из группы, включающей палладий, платину, никель, кобальт, рутений, родий, золото, железо и титан. Наиболее предпочтительно такими металлами являются палладий, платина, никель и кобальт.

По способу согласно изобретению могут быть использованы кислые и нейтральные металлсодержащие растворы. Это могут быть как водные растворы солей выделяемых металлов, так и металлсодержащие растворы минеральных кислот, предпочтительно соляной и/или азотной кислот. В качестве примера в последнем случае может быть указан раствор, поступающий с промышленной операции растворения палладия с отработанных алюмооксидных катализаторов серии АПК-2.

Процесс по данному изобретению является гетерогенно-каталитическим. В реакции в нем участвуют вещества сразу в трех состояниях - жидком (раствор иона металла), твердом (металл катализатор) и газообразное (водород). Для подобных процессов важное значение имеет создание максимально высокого массообмена. Поэтому для осуществления способа согласно изобретению необходимо создание переменного гидравлического давления в многоходовом реакторе. Переменное давление в ходе процесса восстановления согласно заявленному способу обеспечивается в результате возвратно-поступательных движений раствора, создаваемых модифицированным мембранным насосом и благодаря конструкции многоходового реактора.

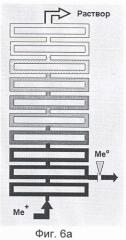

Многоходовой реактор представляет собой систему последовательно соединенных контуров (фиг.6а), причем каждый контур состоит из чередующихся прямых участков, идущих вправо и влево от места соединения контуров, и резких поворотов. В частном случае реактор представляет собой монолитный блок оргстекла, в котором проделана соответствующая сеть каналов (фиг.6b). Длина прямых участков может составлять 30-100 мм в каждую сторону от центра, диаметр каналов и поворотов - 12 мм. Всего в многоходовом реакторе 60 поворотов под углом 90° и 40 прямых участков «ускорения-торможения» реакционной массы. В предпочтительном варианте исполнения общая длина каналов составляет 3700 мм, причем длина прямых участков равна 2800 мм, а поворотных участков - 900 мм. Объем жидкости в лабиринте составляет 0,4 дм3.

При работе мембранного насоса реакционная масса с рабочей частотой 1-5 Гц (сек-1) двойных ходов мембраны нагнетается в каналы и выталкивается (всасывается) из каналов. На прямых участках каналов под ударами мембранного насоса происходит мгновенное ускорение раствора длительностью миллисекунды. После чего - торможение раствора. Благодаря высокой скорости потока развиваются высокие давления.

Формированию импульсов высокого давления способствуют: высокая скорость раствора в каналах, высокие переменные ускорения при изменении направления движения (нагнетание - всасывание) и прохождение поворотов каналов - малого (2×10-2 м) радиуса. При этом на поток действуют силы, пропорциональные квадрату скорости: скоростной напор (Бернулли), центробежная сила в поворотах, сопротивление среды.

Были проведены математические расчеты параметров работы многоходового реактора - численное моделирование.

Кроме того, были проведены прямые измерения характеристик давления в реакторе в условиях протекания предлагаемого процесса. Измерения фактических давлений проводились высокочастотным датчиком, позволяющим видеть изменения давления в канале реактора за интервалы времени 10-4 сек.

Результаты испытаний приведены на фигурах 7-9.

Данные прямых измерений давления в канале многоходового реактора показали, что рост амплитуды прямого давления в фазе нагнетания происходит за время 0,2-0,3 мс. Кроме основного импульса давления в реакторе появляются 5-7 дополнительных импульсов меньшей амплитуды, и только после этого, начинается спад давления, обусловленный началом такта всасывания.

То есть конструкция реактора позволяет получать колебания давления частотой, в пять семь раз большей, чем частота работы насоса.

Это свойство реактора (формирование дополнительных импульсов давления) обусловлено многократным отражением фронта давления в каналах и наличием фронтов давления во встречных потоках жидкости.

Измерения также показали, что в фазе нагнетания давление вырастает до 7-8 кг/см2, а в фазе всасывания снижается до 0,25 кг/см2.

Все вышеперечисленное позволяет получить в многоходовом реакторе основные преимущества такой конструкции:

- интенсификацию перемешивания (массообмена), которая является важнейшим фактором гетерогенного (жидкость - твердое - газообразное) процесса;

- воздействие на раствор импульсов сжатия-разряжения;

- воздействие центробежной силы, возникающей в поворотах малого радиуса при движении раствора с большими скоростями, которая отжимает твердую фазу к стенке канала - эффект центрифугирования.

По способу согласно изобретению восстановление ведут в присутствии водорода, который генерируется непосредственно в реакционном растворе при помощи электролизера с разделенным катодным и анодным пространством.

Образовавшийся водород поглощается мелкодисперсной чернью восстановленного металла. Как известно, такие металлы как никель и металлы его группы, а также палладий и металлы группы платиноидов способны поглощать (растворять) существенное количество водорода. Тем самым восстановленная форма металла, находящаяся в растворе, выступает катализатором процесса восстановления. Поэтому для первичного запуска процесса требуется загрузка непосредственно в лабиринт порции черни или мелкодисперсного порошка извлекаемого металла. При дальнейшем проведении процесс катализируют свежеобразованные порции восстановленного металла.

Повышению растворимости водорода в металлах способствует мелкодисперсная форма металла - практически суспензия, а также энергичное перемешивание реакционной массы и резкие всплески переменного давления. При данных условиях образуется большое количество твердых аморфных гидридов переходных металлов, то есть соединений переменного состава, насыщенных водородом.

Способ согласно изобретению проводиться при комнатной температуре и не требует дополнительного обогрева или отвода тепла.

В одной из форм исполнения изобретения способ согласно изобретению может быть использован также для выделения смеси по меньшей мере двух способных к поглощению водорода металлов из растворов. Причем содержание металлов в получаемой смеси восстановленных металлов регулируется концентрацией и скоростью подачи растворов металлов.

Другим объектом данного изобретения является установка для осуществления способа выделения способных к поглощению водорода металлов из растворов, включающая в себя

- дозирующее устройство;

- модифицированный насос объемного действия;

- электролизер, для генерирования водорода;

- многоходовой реактор (лабиринт);

характеризующаяся тем, что она выполнена с возможностью создания возвратно-поступательных движений раствора и, как следствие, переменного давления с помощью модифицированного мембранного насоса и за счет конструкции многоходового реактора.

Установка выполнена с возможностью изменения давления с частотой 1-5 Гц от максимального и до минимального значений от 8 кг/см2 до 0.25 кг/см2.

Для предлагаемого процесса, в любой момент времени при установившейся штатной работе установки, технологическая характеристика любой точки процесса является постоянной величиной. Такая организация технологических процессов со стационарными условиями протекания является наиболее оптимальной для целей и механизмов управления и автоматизации процессами.

В известных же технологиях извлечения, весь технологический цикл характеризуется постоянным изменением характеристик среды. В этих технологиях идут нестационарные процессы: закачивание или выгрузка реакторов, нагревы - охлаждения реакционных объемов, постепенное или прерывистое дозирование реагентов, энергичное перемешивание мешалками - медленная седиментация осадков.

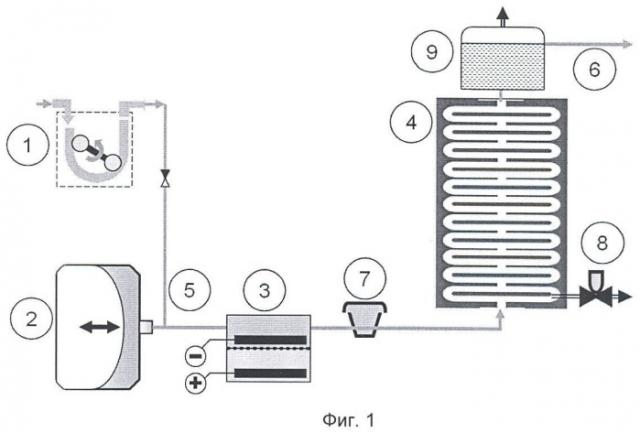

Схема установки проиллюстрирована на следующих фигурах.

Фиг.1 - технологическая схема установки согласно изобретению.

Фиг.2 - технологическая схема установки согласно изобретению с устройством, определяющим остаточное содержание извлекаемого металла в растворе.

Фиг.3 - промышленный мембранный насос.

Фиг.4 - модифицированный мембранный насос.

Фиг.5а - электролизер для генерирования водорода.

Фиг.5b - схема электролизера с разделенным катодным и анодным пространством.

Фиг.6а - схема многоходового реактора с технологическими потоками.

Фиг.6b - многоходовой реактор или лабиринт.

Фиг.7 - диаграмма изменения давления в каналах многоходового реактора при работе мембранного насоса.

Фиг.8 - диаграмма изменения давления в каналах многоходового реактора при работе мембранного насоса в диапазоне времени 0,4 сек.

Фиг.9 - одиночный импульс давления в фазе нагнетания.

Согласно технологической схеме устройства по изобретению (фиг.1) свежий раствор выделяемого металла подается в реакционное пространство любым дозирующим устройством, например - перистальтическим насосом 1. Посредством дозирующего устройства свежий раствор подается в технологический тракт 5 (трубопровод) между мембранным насосом 2 и электролизером 3.

Скорость подачи свежего раствора регулируется по конечному содержанию выделяемого металла в точке 6. В одном из предпочтительных вариантов исполнения установки (фиг.2) в точке 6 установлено устройство 6А, определяющее остаточное содержание извлекаемого металла в растворе, на основе оптического датчика, и регулирующего на основании этого подачу раствора дозирующим устройством 1.

В другом предпочтительном варианте исполнения подачу регулируют вручную, «до полного исчезновения» светло-соломенной окраски в точке 6. Например, растворы палладия окрашены в оттенки от светло-коричневого до светло-желтого цвета. Видимая невооруженным глазом светло-соломенная окраска появляется у раствора уже при содержании палладия 0,01-0,02% мас. Раствор после извлечения палладия является бесцветным и прозрачным.

Концентрация металла на выходе из установки (полнота извлечения) не имеет определяющего значения, так как этот раствор направляется на приготовление свежего раствора соли металла, то есть - «в голову» процесса.

Нормальные (обычные) рабочие концентрации металла, пригодные для извлечения в данной установке, составляют 1-100 г/л, в пересчете на целевой металл.

Пульсационным циклом насоса объемного действия с частотой нагнетания и всасывания 60-300 раз в минуту 1-5 Гц в устройстве создается энергичное возвратно-поступательное движение потока.

Быстрые разгоны (положительные ускорения) и торможения (отрицательные ускорения) до полной остановки создают знакопеременные силы, действующие на раствор, следовательно, на каждую его частицу, в том числе микрочастицу.

Высокие и что важнее - быстроменяющиеся скорости потока в устройстве, создают резкие перепады давления от избыточного до разрежения.

Согласно изобретению в предлагаемой установке в качестве модифицированного насоса объемного действия возможно использование любого насоса объемного действия - поршневого, плунжерного или иного. Предпочтительно применяют модифицированный мембранный насос 2 с пневматическим приводом от сети сжатого воздуха или автономного компрессора. Модификации был подвержен промышленный мембранный насос, фиг.3, который имел клапанную систему, обеспечивающую всасывание жидкости при движении мембраны влево и нагнетающую жидкость в тракт при движении мембраны вправо. В ходе модификации была удалена и заглушена клапанная система. В корпусе насоса выполнено отверстие необходимого диаметра. После этого насос лишился возможности прокачивать жидкость, а стал работать в режиме всасывание - нагнетание одной и той же порции раствора (фиг.4).

За один прямой ход (нагнетание) насос подает в установку 0,35-0,5 дм3 реакционного раствора или соответственно 0,8-1,3 объема многоходового реактора. Такое же количество всасывается насосом при обратном ходе - такт всасывания.

Частота работы насоса регулируется давлением сжатого воздуха (привод насоса) из сети или от компрессора.

В одном из вариантов исполнения установки возможна работа установки вообще без насоса. Пульсация жидкости с необходимой скоростью и объемами обеспечивается только подачей импульсов сжатого воздуха и сброса давления через клапанную систему с электронным управлением. Данный вариант имеет смысл только при работе с особо опасными растворами, например при переработке радиоактивных растворов.

Мембранный насос 2, создавая пульсирующие движения, направляет реакционный поток через электролизер 3 к многоходовому реактору 4.

Водород, участвующий в данном процессе, имеет максимальную активность, если он получается непосредственно в ходе процесса. Наилучшие результаты показывает водород, если он образуется непосредственно внутри процесса на катоде электролизера и все время находится в контакте с реакционной массой: раствором металла, свежевосстановленным металлом и самим раствором.

Для генерирования водорода непосредственно в растворе в устройстве согласно изобретению используется электролизер 3 с разделенным катодным и анодным пространством (фиг.5а и 5b).

В результате электролиза реакционного раствора на катоде выделяется водород. Анодные реакции для проведения заявляемого процесса роли не играют. Однако при работе с кислыми растворами на аноде выделяются продукты, которые могут быть токсичными - например, газообразный хлор из солянокислых или родственных растворов. По этой причине анодный процесс был выведен из рабочей зоны и изолирован в отдельный отсек. Была разработана специальная конструкция двухкамерного электролизера, в котором катодное пространство отделено от анодного ионообменной мембраной.

В анодном отсеке происходит самостоятельная реакция, при которой не происходит никакого загрязнения среды. Для этого была выбрана реакция электролиза разбавленных щелочных растворов, при которой выделяется чистый газообразный кислород. Раствор анолита, после многократного длительного использования направляется для нейтрализации кислых растворов производства.

Побочной реакцией на катоде является реакция прямого электрохимического восстановления положительного иона металла из раствора в виде компактных кристаллических осадков. Однако доля этой реакции не велика 5-10% от расчетного выхода «по прошедшему электрическому току». Образовавшийся гальванически металл также является целевым продуктом для данной установки. Основной реакцией на катоде в данных условиях остается образование водорода.

Основой установки согласно изобретению является многоходовой реактор 4 или лабиринт (фиг.6а), в котором в малых объемах раствора (несколько сотен миллилитров), распределенных по каналам реактора, создаются экстремальные скорости и давления раствора, при этом изменяющиеся по несколько сот раз в минуту.

Высокие и низкие давления в устройстве удалось конструктивно локализовать в малых объемах, не требующих применения аппаратов и схемы, работающей под давлением или вакуумом.

При этом созданное устройство не переводит потенциально взрывоопасную (из-за наличия водорода в процессе) установку в область использования дорогого оборудования, предназначенного для высоких давлений и подпадающего под специальные требования Технадзора.

Все оборудование выполнено из полимерных материалов, заменой которому при обычной схеме работы с высококоррозионными растворами является только дорогой титан.

Суспензия, содержащая раствор извлекаемого металла и твердую фазу восстановленного металла, насыщенную водородом в электролизере 3, с большой частотой впрыскивается и возвращается «в лабиринт - из лабиринта».

В многоходовом реакторе 4 реакционная масса с высокими скоростями совершает возвратно-поступательное движение по прямым отрезкам лабиринта и в резких поворотах.

Восстановленный металл, насыщенный водородом, является сильнейшим восстановителем для иона этого же металла, находящегося в растворенном виде.

Кроме того, реакционная масса содержит водород в свободном виде, который выделился на катоде. Данный водород сорбируется или даже растворяется полностью в свежеобразованной черни целевого (извлекаемого) металла, усиливая восстановительные свойства реакционной массы. Происходит реакция восстановления. Нижние контуры многоходового реактора содержат основное количество восстановленной черни. В них и происходит основная реакция - в фактическом режиме мгновенного разряда всего ионного (растворенного) металла на образовавшихся порциях свежее восстановление металла. Процесс проходит за 0,5-1 секунды.

От контура к контуру, в результате прохождения реакции восстановления содержание иона металла в растворе снижается. Кроме того, раствор освобождается от твердой фазы, которая сепарируется в нижних секциях.

При нормальной работе многоходового реактора последние 2-3 контура уже не содержат металла в восстановленном виде - черни или порошка. При этом, они не содержат и металла в растворе. Так как раствор, в частности палладия, окрашен в светло-соломенный цвет, уже заметный глазу при содержании 0,01-0,02%, визуально - по отсутствию окраски возможно судить о полноте прохождения реакции. Отвод раствора осуществляется из демпфирующей емкости 9, соединенной с атмосферой. Заполненный объем демпфирующей емкости составляет не менее трехкратного объема впрыска мембранного насоса. Раствор, собираемый из демпфирующей емкости, должен быть прозрачным и бесцветным. При остаточной цветности раствора (неполном разряде иона) достаточно регулировать скорость подачи свежего раствора оборотами дозирующего устройства 1.

Отработанный раствор, из которого высажен весь целевой металл, поступает в голову процесса на приготовление новых порций. Благодаря этому содержание остаточного металла в растворе не является критическим.

Готовый продукт - целевой металл - извлекается в виде сильно уплотненного осадка из нижней секции лабиринта. Устройством для отбора металла служит затвор шлангового типа 8. Через шланговый затвор легко регулировать количество отбираемого металла. Работа установки в это время не прекращается.

Осадок не требует фильтрации, так как уже хорошо уплотнен, и с фактической остаточной влажностью поступает на операцию сушки. Если осадок извлеченного металла предназначен для приготовления технологических солей производства, то он даже не сушится, а только анализируется на содержание основного вещества.

Чистота получаемого металла из солянокислых растворов составляет как правило 94-96% мас. Однако основными примесями являются растворенные (и сорбированные) газы.

Предложенный способ и установка имеют следующие преимущества.

Металл, получаемый по способу согласно изобретению, является компактной, хорошо отжатой от раствора чернью. В таком виде у металла максимально возможная удельная поверхность и практически отсутствует окисленная форма. Такие металлы наиболее химически активны, в частности, способны растворяться, даже в неконцентрированных кислотах.

Это очень существенное преимущество для производств, где металл далее используется в технологии получения химических продуктов. Например: катализаторов, солей, технологических растворов и других.

Предлагаемый способ дает возможность исключить из процесса несколько затратных (по потерям металла) операций.

Становятся ненужными такие стадии, как: осаждение мелкодисперсных продуктов в реакторах, выгрузка на фильтры и фильтрация, тщательные промывки от внесенных веществ - загрязнителей, разгрузка фильтров.

Исключение перечисленных операций из процесса дает исключение из материального баланса и технологических потерь, существовавших на них. При работе с цветными, а тем более с драгоценными металлами максимальная степень их извлечения из растворов является важнейшим требованием к технологическому процессу. Во всех известных процессах неполное осаждение металла из раствора означает его фактическую потерю, так как загрязненные растворы отправляются на сброс. Из-за этого стадии осаждения мелкодисперсных продуктов проводят часами, а потом фильтруют осадки на микронных фильтрах.

В предлагаемом способе степень извлечения вообще не имеет критического значения. Так как технологический раствор никакими дополнительными веществами не загрязняется, и после извлечения из него целевого металла «заворачивается» на предыдущие операции, в нем может оставаться и более высокое, чем при известных способах содержание металла.

Например, если по известным технологиям в растворе требуется достигать содержания остаточного драгметалла на уровне 10-3-10-4%, то в предлагаемом способе достаточно выдерживать конечную концентрацию около 10-2%, то есть разница на порядки - сотые, а не тысячные доли.

Это, кроме существенного преимущества в экономичности, дает возможность работать на максимально достижимых скоростях процесса, пренебрегая показателем - «степень извлечения».

Далее изобретение поясняется более подробно в примерах исполнения, которые однако не накладывают ограничений на заявленные пределы изобретения.

Примеры

Общая методика проведения:

Перед началом работы в установку через загрузочное отверстие 7 помещают 100-200 г извлекаемого металла в восстановленной форме в виде соответствующей черни. После загрузки установка заполняется реакционным раствором с помощью перистальтического насоса 1. После полного заполнения всей установки и удаления воздуха из застойных зон насос 1 выключается. Запускается мембранный насос 2 и подается напряжение на двухкамерный мембранный электролизер 3. Частота пульсации зависит от давления сжатого воздуха, подаваемого для привода мембранного насоса, и составляет 100-200 двойных ходов в минуту, при давлении воздуха 4-6 кг/см2, соответственно. Объем реакционной массы, нагнетаемый за каждый прямой ход мембранного насоса, составляет 350-500 см3. Соответственно такое же количество всасывается насосом в обратном цикле. Такой режим работы установки (без подачи свежего раствора) продолжается до достижения полного выделения растворенного металла. О выделении металла из раствора в осадок судят визуально - по исчезновению окраски раствора во всей установке. Восстановление ионов металла в металлический осадок происходит через 5-50 минут работы установки без подачи свежего раствора. После полного обесцвечивания всего объема раствора в установке, начинается подача свежего раствора. Для этого включается дозирующий насос 1. Объем подаваемого раствора устанавливается по критерию: отсутствие окраски раствора в последних контурах многоходового реактора и демпфирующей емкости. Удаление осадка получаемого металла ведется через устройство отбора металла 8. Критерием времени начала отбора полученного металла является появление черного осадка восстановленного металла выше 10-12-го контура. Для удаления наработанного металла открывается шланговый затвор 8. Металл в виде уплотненного осадка выдавливается в приемную емкость.

Обесцвеченный раствор из демпфирующей емкости 9 направляют в полимерную емкость и в дальнейшем используют для приготовления свежих растворов металла.

Для примеров 1-3 был использован раствор, поступающий с промышленной операции «выщелачивания», то есть растворения палладия с отработанных алюмооксидных катализаторов серии АПК-2. Технологические растворы в приведенных примерах отличались только содержанием растворенного в них палладия (таблица 1).

| Таблица 1 | |||

| Компонент раствора | Пример 1 | Пример 2 | Пример 3 |

| Содержание (г/л) | |||

| Палладий (Pd+2) | 1.0 | 3.0 | 5.0 |

| Свободная HCl | 200-210 | ||

| Перекись водорода | 20-25 | ||

| Технологические параметры | |||

| Напряжение на электролизере (В) | 18-22 | ||

| Сила тока (А) | 14-18 | ||

| Количество «стартовой» черни (г) | 150 |

В каждом из примеров 1-3 работы установки определялся технологический расход, (скорость подачи) раствора на переработку от перистальтического дозирующего насоса 1.

Отсутствие растворенного палладия (полнота извлечения) определялось на протяжении всего рабочего дня оператором установки - визуально, по отсутствию окраски раствора. Параллельно визуальному, каждые 60 минут в точке 6, велся отбор проб из очищенного раствора и аналитический контроль на содержание палладия.

Временной отрезок работы для расчетов по данным примерам был принят, как рабочая смена оператора производственного участка - 6 часов операционного времени работы опытно-промышленной установки.

Фактические результаты работы установки по Примерам 1-3 приведены в таблице 2.

| Таблица 2 | |||||

| Содержание Pd+2 (г/л) | Время работы установки (мин) | Переработано раствора (л) | Скорость подачи раствора (л/ч) | Получено палладия в металле (г) | |

| Пример 1 | 1.0 | 306 | 290,5 | 0,95 | 289,2 |

| Пример 2 | 3.0 | 340 | 211,0 | 0,62 | 621,4 |

| Пример 3 | 5.0 | 300 | 91,6 | 0,31 | 450,7 |

На основании фактических данных эксплуатации установки по предлагаемому способу были рассчитаны технологические показатели. Данные расчетов приведены в таблице 3.

| Таблица 3 | ||||

| Содержание Pd+2 (г/л) | Время работы установки (мин) | Получено палладия в металле (г) | Скорость извлечения (осаждения) палладия в установке (г/мин) | |

| Пример 1 | 1.0 | 306 | 289,2 | 0,95 |

| Пример 2 | 3.0 | 340 | 621,4 | 1,83 |

| Пример 3 | 5.0 | 300 | 450,7 | 1,50 |

После завершения работ, проводится аналитический контроль растворов на содержание палладия. Результаты анализа растворов для примеров 1-3 приведены в таблице 4.

| Таблица 4 | |||

| Аналитическое остаточное содержание Pd+2 в растворе после осаждения (г/л) | Объем раствора (л) | Масса Pd+2 в возвращаемом в производство растворе (г) | |

| Пример 1 | 0,027 | 290,5 | 7,83 |

| Пример 2 | 0,039 | 211,0 | 8,23 |

| Пример 3 | 0,041 | 91,6 | 3,76 |

Для примера 4 был взят раствор хлорида никеля, близкий по составу стандартному раствору химического никелирования, применяемому в гальванотехнике.

В качестве катализатора восстановления был использован мелкодисперсный никель, полученный по известной методике, восстановлением гидроксида никеля водородом.

В таблице 5 приведены состав стандартного электролита химического никелирования и состав раствора, перерабатывавшегося по предлагаемому способу.

| Таблица 5 | ||

| Стандартный электролит | Количество | Электролит по предлагаемому способу |

| Никель хлористый (11) - г/л | 20 | 20 |

| Натрий уксуснокислый - г/л | 15 | нет |

| Тиомочевина - г/л | 0,03 | нет |

| Натрия гипофосфит - г/л | 25 | нет |

| Никель металлический (чернь) | нет | 200 г |

| Температура °C | 90 | 23 |

| Кислота соляная до pH | 4,0-5,0 | 4,0-5,0 |

Как видно из таблицы, в отличие от стандартного раствора химического никелирования, на выделение металлического никеля направлялся раствор, не содержащий восстановителя - гипофосфита натрия - основного для этих процессов. Вещества - стабилизаторы и регуляторы pH среды также были исключены из состава раствора.

Запуск и проведение процесса были произведены согласно общей методике проведения.

Технологические параметры работы установки в примере 4 приведены в таблице 6.

| Таблица 6 | |

| Технологические параметры | |

| Напряжение на электролизере (В) | 12 |

| Сила тока катодная (А) | 9-15 |

| Количество «стартовой» черни (г) | 200 |

| Рабочая частота мембранного насоса (Гц) | 2.5 |

Время до «старта» реакции восстановления в режиме мгновенного разряда составило 46 минут. После разряда раствора началась подача свежих порций на восстановление. Объемная скорость подачи устанавливалась по «отсутствию зеленой окраски» раствора на выходе из установки.

Значения объемной скорости подачи за все время работы по выделению металла приведены в таблице 7.

| Таблица 7 | |

| Время от начала подачи раствора (мин) | Объемная скорость подачи (дм3/мин) |

| 1 | 0,20 |

| 4 | 0,20 |

| 10 | 0,40 |

| 12 | 0,20 |

| 25 | 0,40 |

| 60 | 0,50 |

| 90 | 0,45 |

| 120 | 0,50 |

| 180 | 0,50 |

| 240 | 0,50 |

| 300 | 0,50 |

В течение одной рабочей смены был переработан весь приготовленный раствор хлорида никеля. Технологические результаты приведены в таблице 8.

| Таблица 8 | ||

| Показатель | Ед | Количество |

| Время работы установки | мин | 300 |

| Переработано раствора | дм3 | 135 |

| Получено никеля в осадке | г | 2812,5 |

| Содержание никеля в переработанном растворе | г/л | 0,94 остаточное |

| Скорость |