Устройство многоразового использования и способ для инвертирования вкладышей, вулканизируемых на месте эксплуатации

Иллюстрации

Показать всеГруппа изобретений относится к трубопроводному транспорту. Инвертирование в восстанавливаемый трубопровод вулканизируемого на месте эксплуатации вкладыша выполняют с использованием гибкого рукава с помощью инвертирующего устройства, имеющего по меньшей мере одну периодически включаемую жесткую манжету. В боковой стенке рукава имеется отверстие для текучей среды для использования с устройством с двумя манжетами. Рукав содержит участок из пропитываемого материала, закрепленный в инвертирующем устройстве с помощью бандажированного кожуха, оснащенного впускным отверстием для инвертирующей и/или вулканизирующей текучей среды. Рукав и устройство предназначены для инвертирования воздухом и вулканизации вкладыша паром, вводимым через перфорированный плоскосворачиваемый шланг. Гибкий рукав имеет тот же размер, что и устанавливаемый вкладыш, и предназначен для многоразового использования, благодаря чему существенно сокращается время подготовки к установке с использованием инвертирующего устройства с двумя манжетами. 3 н. и 11 з.п.ф-лы, 10 ил.

Реферат

Уровень техники

Изобретение относится к средствам многоразового использования для инвертирования рукава для вулканизации труб на месте эксплуатации с помощью устройства, имеющего, по меньшей мере, одну жесткую манжету. Способы и устройства сокращают время, необходимое для установки пропитанного вкладыша для вулканизации труб на месте эксплуатации с использованием воздуха для инвертирования и пара для вулканизации с применением средств с двумя манжетами, удерживающей лентой и плоскосворачиваемого шланга для ввода пара.

На практике хорошо известно, что каналы или трубопроводы, особенно подземные трубы, такие как трубы бытовых сточных вод, трубы ливневой канализации, водопроводы и газопроводы, которые используются для пропускания текучей среды, часто требуют ремонта из-за утечки жидкости или износа. Утечка может быть из окружающей среды во внутренний или пропускающий участок трубопроводов. В соответствии с другим вариантом утечка может быть наружу из пропускающего участка трубопровода в окружающую среду. В любом случае желательно этой утечки избежать.

Утечка может быть вызвана неправильной установкой исходной трубы или износом самой трубы из-за обычного старения или из-за эффектов переноса коррозионного или абразивного материала. Трещины в соединениях труб или рядом с ними могут быть вызваны условиями окружающей среды, например землетрясениями, или перемещением крупных транспортных средств по наземной поверхности, или подобными природными или возникшими в результате человеческой деятельности вибрациями, или другими аналогичными причинами. Вне зависимости от причины такая утечка нежелательна и может привести к расходу текучей среды, переносимой в трубопроводе, или привести к ущербу для окружающей среды и возможному созданию опасности для общественного здоровья. Если утечка продолжается, это может привести к выходу из строя конструкции существующего канала из-за потери почвы и боковой поддержки канала.

Из-за все более повышающихся затрат на рабочую силу, энергию и оборудование становится все более сложно и менее экономично ремонтировать подземные трубы или участки, которые могут иметь утечку, выкапыванием и заменой труб. В результате были изобретены различные способы для ремонта или реабилитации существующих трубопроводов на месте их эксплуатации. Эти новые способы предотвращают расходы и опасность, связанные с выкапыванием и заменой труб или секций труб, а также существенные неудобства для общественности. Один из наиболее успешных процессов ремонта или бестраншейной реабилитации трубопроводов, который широко используется в настоящее время, называется Insituform® Process. Этот процесс описан в US 4009063, US 4064211 и US 3135958, все содержание которых включено здесь в качестве ссылки.

Согласно установившейся практике процесса "Insituform" внутри существующего трубопровода устанавливается удлиненный гибкий трубчатый вкладыш из войлочной ткани, вспененного или аналогичного пропитывающегося смолой материала с внешним непроницаемым слоем, которое пропитано термореактивной отверждающейся смолой. Обычно, вкладыш устанавливается с использованием процесса выворачивания наизнанку, описанного в последних двух указанных патентах на процесс "Insituform". В процессе выворачивания наизнанку радиальное давление, приложенное к внутренней поверхности выворачиваемого наизнанку вкладыша, прижимает его к внутренней поверхности трубопровода и вводит в сцепление с ней. Однако процесс "Insituform" также осуществляется путем протягивания пропитанного смолой вкладыша в трубопровод веревкой или тросом и использования отдельного непроницаемого для текучей среды надувного баллона или вкладыша, который выворачивается наизнанку внутри вкладыша, вызывая отверждение вкладыша на внутренней стенке существующего трубопровода. Такие пропитанные смолой вкладыши обычно именуются "трубами, отверждаемыми в местах эксплуатации" или "CIPP - вкладышами", а их установка именуется CIPP-установкой.

Гибкие трубчатые CIPP-вкладыши имеют внешний гладкий слой из относительно гибкого, по существу непроницаемого полимера, покрывающего внешнюю сторону вкладыша в его первоначальном состоянии. При выворачивании наизнанку этот непроницаемый слой оказывается, в конце концов, на внутренней части вкладыша после того, как вкладыш выворачивается наизнанку во время установки. По мере того, как гибкий вкладыш устанавливается на место внутри трубопровода, трубопровод подвергается изнутри воздействию повышенного давления, предпочтительно с использованием текучей среды для выворачивания наизнанку, такой как вода или воздух, для того, чтобы вдавить вкладыш в радиальном направлении вовне для зацепления и прилегания к внутренней поверхности существующего трубопровода. Обычно для того, чтобы обеспечить необходимый статический напор с тем, чтобы вывернуть наизнанку вкладыш или баллон, на месте установки воздвигается башня для выворачивания наизнанку. В качестве альтернативы, предложен модуль для выворачивания наизнанку, показанный и описанный в US 5154936, US 5167901 и US 5597353, содержание которых включено в данный документ в качестве ссылки. Отверждение может быть инициировано введением горячей воды в вывернутый наизнанку вкладыш через шланг рециркуляции, прикрепленный к концу выворачивающегося наизнанку вкладыша. Инвертирующая вода рециркулирует через источник нагрева, такой как водогрейный котел или теплообменник, и возвращается в инвертированный вкладыш до тех пор, пока отверждение рукава не завершено. В таком случае смола, пропитавшая пропитывающийся материал, отверждается, образуя твердое, плотно посаженное, жесткое внутреннее покрытие трубы внутри существующего трубопровода. Новый вкладыш эффективно герметизирует любые трещины и ремонтирует повреждение любого отрезка трубы или соединения труб, что предотвращает дальнейшую протечку как по направлению внутрь, так и вовне существующего трубопровода. Отвержденная смола также служит для упрочнения стенки существующего трубопровода, что обеспечивает усиленную конструктивную опору для окружающей среды.

Конструкция для выворачивания наизнанку, сооружение которой занимало много времени, требовала, чтобы рабочие находились на высоте 9 м над землей часто около деревьев и электрических проводов. Этот способ был усовершенствован в устройстве, которое позволяло в процессе "Insituform" создавать гидростатический напор при помощи запорного клапана. Вкладыш подавался в верхнюю часть устройства и протягивался через запорный клапан под действием давления воды за клапаном. Вода под давлением действовала с силой на носовую часть вкладыша, заставляя его инвертироваться (выворачиваться внутренней стороной наружу) в восстанавливаемую трубу. Эти устройства для восстановления трубы малого диаметра использовались в течение приблизительно пятнадцати лет.

Главный недостаток использования этих устройств с водой заключается в количестве и доступности инвертирующей воды. Для того чтобы воздействовать на отверждение, вода должна быть нагрета обычно от температуры приблизительно 26,7°С до температуры приблизительно 95,4°С и затем охлаждена посредством добавления дополнительного количества воды до температуры приблизительно 51,4°С прежде, чем быть возвращенной в приемлемую систему утилизации.

Этот недостаток может быть устранен при использовании для того, чтобы создать инвертирующую силу вместо воды воздухом. После того как пропитанный рукав полностью инвертирован, он затем может быть отвержден паром. Хотя для производства пара необходима вода, количество воды в форме пара составляет только 5-10% от количества, требующегося для водных инвертирования, отверждения и охлаждения. Это означает, что пар может использоваться даже в том случае, если воду нельзя легко раздобыть на месте проведения работ. Это резкое снижение количества воды является результатом более высокой энергии, которую можно получить от 0,45 кг воды в форме пара против 0,45 кг нагретой воды. 0,45 кг пара, конденсирующегося в 0,45 кг воды, дает приблизительно 1055,06 кДж, в то время как 0,45 кг воды дает только 1,05 кДж на каждый градус падения температуры. Эта сниженная потребность в воде плюс фактическое устранение цикла подогрева значительно снижает время цикла отверждения и время установки.

Почему же при этом очевидном преимуществе использования воздушного инвертирования и парового отверждения промышленность не спешила отказаться от водного инвертирования и отверждения горячей водой?

Когда для инвертирования пропитанного смолой вкладыша используется вода, неинвертированный участок вкладыша от инвертирующейся носовой части до инвертирующего устройства поддерживается силой, равной количеству воды, вытесненному вкладышем. В случае CIPP-вкладышей это означает, что действующее значение веса вкладыша существенно снижается, как и сила, необходимая для того, чтобы тянуть неинвертированный вкладыш вперед к инвертирующейся носовой части. Когда для создания инвертирующей силы используется воздух, неинвертированный вкладыш лежит на дне трубы и давление воздуха, действующего на инвертирующуюся носовую часть вкладыша, должно тянуть вперед полный вес вкладыша.

Для того чтобы инвертировать CIPP-вкладыш, требуется преодолеть три силы, независимо от того, что используется для создания инвертирующей энергии. Эти силы представляют собой:

1) силу, требующуюся для того, чтобы инвертировать вкладыш (вывернуть рукав внутренней стороной наружу), эта сила изменяется в зависимости от толщины вкладыша, типа материала и отношения толщины вкладыша к диаметру;

2) силу, необходимую для того, чтобы тянуть вкладыш от инвертирующего устройства до носовой части инвертирования;

3) силу, необходимую для того, чтобы протягивать рукав через инвертирующее устройство.

Сила номер один (1), упомянутая выше, обычно является одинаковой как для воздушного, так и для водного инвертирования.

Сила номер два (2) значительно различается для случая воздуха и воды и может ограничить длину воздушных инвертирований. Существует предел того, насколько высокое давление можно использовать для инвертирования вкладыша без неблагоприятного воздействия на качество устанавливаемого CIPP-вкладыша и/или без повреждения существующего трубопровода. Для снижения требующейся силы тяги, как для водного, так и для воздушного инвертирования, может быть использована смазка.

Сила номер три (3) может изменяться в зависимости от конструкции устройства. В большинстве устройств, используемых в настоящее время, сила, требующаяся для того, чтобы протягивать вкладыш через устройство, увеличится при увеличении любой или обеих сил: номер один и два. Это вызвано тем фактом, что для того, чтобы увеличить располагаемую энергию инвертирования, типичное устройство, используемое на сегодняшний день, ограничивает потерю текучей среды под давлением из камеры высокого давления ниже точки входа вкладыша в устройство и манжеты и бандажированного конца инвертируемого вкладыша. Это ограничение обычно достигается посредством увеличения давления воздуха в пневматической пережимной манжете или посредством использовании манжеты, которая получает энергию от инвертирующей текучей среды. Перемещение по направлению внутрь в обычных случаях ограничено материалом манжеты и сжатием инвертирующегося CIPP - вкладыша. Это, в свою очередь, вызывает увеличение трения между инвертирующимся CIPP-вкладышем и манжетой.

Ввиду этих очевидных достоинств парового отверждения по сравнению с отверждением горячей водой было предложено использование пара ввиду энергии, которую он несет. Воздушное инвертирование надувного баллона и проточный пар для отверждения были раскрыты в US 6708728 и US 6679293, относящихся к процессу "Insituform", содержание которых включено в данный документ в качестве ссылки. Процессы, раскрытые в этих недавно выданных патентах, используют технологию втягивания и надувания и в настоящее время используются для вкладышей малого диаметра. Они дают преимущества перед водным выворачиванием наизнанку для малых диаметров. Однако описанный процесс не предусматривает использование плоскосворачиваемого шланга для ввода пара. Кроме того, использование перфорирующего контейнера, раскрытого в этих патентах, не подходит для вкладышей среднего и большого диаметра. Обычно вкладышами среднего размера считаются те вкладыши, которые имеют в диаметре приблизительно между 457,2 мм и 914,4 мм. Большими диаметрами являются те, что превышают в диаметре приблизительно 1066,8 мм и более.

Соответственно, желательно обеспечить усовершенствования для сокращения усилий, необходимых для подготовки CIPP-вкладышей к установке с использованием устройства, имеющего по меньшей мере одну выборочно включаемую жесткую манжету для ввода инвертирующего воздуха без необходимости сдувать вкладыш перед инжектированием пара для отверждения.

Осуществление изобретения

Согласно изобретению предложено устройство для инвертирования рукава для вулканизации труб на месте эксплуатации с жесткой манжетой. Устройство для инвертирования рукава содержит трубчатый гибкий рукав и цилиндрический бандажированный кожух, имеющий впускное отверстие для ввода инвертирующей или вулканизирующей текучей среды на дальнем конце рукава. Рукав и бандажированный кожух оба имеют тот же размер, что и инвертируемый вкладыш для вулканизации труб на месте. Устройство для инвертирования рукава используется с инвертирующим устройством, имеющим раму с по меньшей мере одним периодически включаемой жесткой манжетой ближе по ходу от бандажированного кожуха. Рукав проходит между жесткими манжетами, используемыми для образования гидравлического затвора. Гибкий инвертируемый рукав может иметь впускное отверстие в его боковой стенке для вулканизирующей текучей среды для использования с устройством, имеющим две жесткие манжеты. В этом случае впускное отверстие на рукаве расположено между двумя манжетами с бандажированным кожухом дальше по ходу от нижней манжеты. В предпочтительном варианте осуществления гибкий рукав представляет собой отрезок сухого вкладыша для вулканизации труб на месте такого же размера, как устанавливаемый вкладыш. Рукав имеет, по меньшей мере, один внутренний слой пропитанного материала и слой непроницаемого материала. Пропитанный материал содержит смазку для облегчения установки и для многоразового использования устройства.

Пропитанный смолой вкладыш подается через гибкий инверсионный рукав и бандажированный кожух, выворачивается и закрепляется вокруг бандажированного кожуха перед инвертированием в существующий канал. Избирательное открытие и закрытие манжет в устройстве с двумя манжетами обеспечивает проход удерживающего кабеля или ленты для контроля скорости во время второй половины процесса инверсии и проход плоскосворачиваемого шланга и парового ниппеля для ввода нагретого воздуха или пара во время вулканизации. Использование перфорированного плоскосворачиваемого шланга для паровой вулканизации позволяет вводить пар по всей длине инвертируемого вкладыша во избежание последствий скопления конденсата, которое часто приводит к образованию плохо вулканизированных секций вкладыша в процессах паровой вулканизации. Две манжеты позволяют плоскосворачиваемому шлангу с паровым приспособлением проходить через раму и в инвертируемый вкладыш без выпускания воздуха из вкладыша перед вводом вулканизирующей текучей среды. Плоскосворачиваемый шланг предпочтительно имеет периодические отверстия, образованные по всей длине рядом с краем. Обычно они находятся в 6-12 мм от края плоскосворачиваемого шланга. Это необходимо для обеспечения распределения пара на дне по всей длине вкладыша вне зависимости от ориентации шланга. Как только инверсия заканчивается, может использоваться дрель для сверления отверстий или формующее устройство для создания выпускного отверстия с регулируемым выпускным шлангом. Пар вводится во вкладыш через плоскосворачиваемый шланг для вулканизации смолы, не давая инвертируемому вкладышу выпускать воздух.

Соответственно, задачей изобретения является создание улучшенного устройства многоразового использования для использования с устройством с жесткой манжетой для установки вкладыша CIPP.

Другой задачей изобретения является создание инверсионного рукава с впускным отверстием (отверстиями) для текучей среды для использования с устройством с жесткой манжетой для инвертирования вкладыша CIPP воздухом и вулканизации паром.

Другой задачей изобретения является создание способа для воздушной инверсии и паровой вулканизации вкладыша CIPP устройством, имеющим две жесткие манжеты.

Дополнительной задачей изобретения является создание способа, в котором вкладыш для вулканизации труб на месте инвертируется воздухом и вулканизируется паром без выпускания воздуха из вкладыша после расположения внутри существующего канала.

И еще одной задачей изобретения является создание способа и устройства, пригодных для воздушной инверсии и паровой вулканизации, в которых вкладыш инвертируется через сегмент вкладыша, выполненный, по меньшей мере, с одним отверстием для ввода воздуха и/или пара.

И еще одной задачей изобретения является создание улучшенного способа воздушной инверсии вкладыша CIPP с удерживающей лентой и плоскосворачиваемым шлангом для ввода пара для вулканизации вкладыша.

Другие задачи и преимущества изобретения частично очевидны из описания.

Соответственно, изобретение содержит несколько этапов и сочетание одного или более таких этапов с остальными и устройства, обладающие признаками, свойствами и соотношением элементов, которые представлены в качестве примера в подробном описании и объем изобретения, определены формулой изобретения.

Краткое описание чертежей

Для более полного понимания изобретения представлено нижеследующее описание в соответствии с прилагаемыми чертежами, на которых:

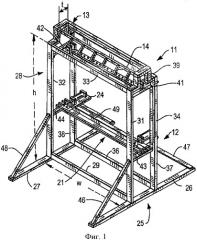

фиг.1 - схематичный вид в перспективе устройства с жесткими манжетами для инвертирования воздухом и паровой вулканизации трубного вкладыша на месте эксплуатации согласно изобретению;

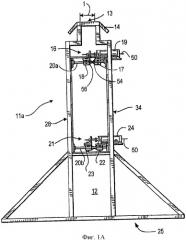

фиг.1А - схематичный боковой вид устройства с двумя жесткими манжетами для инвертирования воздухом и паровой вулканизации трубного вкладыша на месте эксплуатации согласно изобретению;

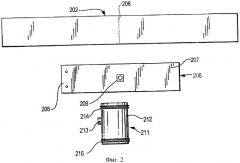

фиг.2 - схематичный вид элементов соединения инвертируемого рукава согласно изобретению, используемых в устройствах типа показанного на фиг.1 и 1А;

фиг.3, 3А, 3В - сечения инверсионного рукавного блока согласно изобретению;

фиг.4 - сечение, показывающее инверсионный рукавный блок и положение манжеты устройства с одной манжетой по фиг.1 в процессе инвертирования;

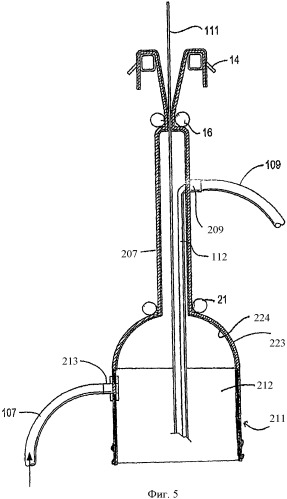

фиг.5 - сечение, показывающее инвертируемый рукав, соединенный с впускным отверстием для текучей среды в гибкой трубчатой секции, и показывающее положение манжет устройства с двумя манжетами по фиг.2 с подсоединенным шлангом для подачи воздуха/пара для ввода пара для вулканизации;

фиг.6(a) и 6(b) - технология создания выпускных отверстий.

Описывается усовершенствованный способ и устройство для воздушного инвертирования и парового отверждения CIPP-вкладыша в соответствии со Стандартным технологическим процессом F1216 для восстановления существующих инженерных сетей и трубопроводов посредством инвертирования и отверждения пропитанного смолой рукава, изданный Американским обществом по испытанию материалов. Этот способ и устройство подходят для установки CIPP-вкладышей среднего диаметра при проведении работ с поверхности через такие сооружения, как люки для восстановления существующих подземных инженерных сетей и трубопроводов.

Инвертирующее устройство 11, имеющее одну жесткую нижнюю манжету 21, согласно изобретению, показано на фиг.1. На фиг.1А показано аналогичное устройство 11а, имеющее верхнюю манжету 16 и нижнюю манжету 21. Ввиду аналогичности элементов на фиг.1 и 1А используются одни и те же номера позиций для описания одинаковых элементов.

Устройства 11 и 11А представляют собой жесткие рамы, имеющие соответствующие размеры для расположения над местом доступа к трубе, в которой будет установлен вкладыш. Устройства 11 и 11А изготовлены из металлических стержней или труб, образующих раму 12, имеющую соответствующую ширину "w" для размещения плоского отверждаемого трубного вкладыша, подлежащего установке в трубу. Рама 12 практически прямоугольная в иллюстрируемом варианте исполнения и имеет прямоугольное входное отверстие 13 с множеством крюков 14 для крепления гибкого инвертирующегося рукава 207, как показано на фиг.3. Отверстие 13 имеет толщину «t», выбираемую для обеспечения крепления инвертируемого рукавного блока на крюках 14 и прохода через входное отверстие 13.

Рама 12 имеет высоту «h», достаточную, чтобы поддерживать рукав 207, и бандажированного кожуха 211, закрепленного к низу рукава 207. В устройстве с двумя манжетами по фиг.1А первая или ближняя по направлению движения манжета 16, образованная неподвижно закрепленным манжетным элементом 17 и противоположным взаимодействующим с ним перемещаемым манжетным элементом 18, расположена рядом с входным отверстием 13. Два воздушных цилиндра 19 закреплены к концам рамы 12 и соединены с перемещаемым элементом 18 для его перемещения по направлению к неподвижному элементу 17. Цилиндры представляют собой пневматические цилиндры с линейными направляющими. Цилиндры 19 могут быть любым механическим закрывающим механизмом или двигателем любого типа, например, гидравлическим или электрическим, или механическим зажимным механизмом.

На фиг.1А вторая или дальняя по направлению движения манжета 21, выполненная так, как и верхняя манжета 16, имеет жесткий манжетный элемент 22, закрепленный к раме 12, и подвижный манжетный элемент 23 на паре линейных направляющих 20b с воздушным цилиндром 24. Высота «h» рамы 12 выбрана для обеспечения достаточного пространства между верхней манжетой 16 и нижней манжетой 21 для использования впускного отверстия для текучей среды, установленного в гибком рукаве 207 для ввода воздуха и/или пара во вкладыш 200. Впускное отверстие для инвертирующей текучей среды выполнено в бандажированном кожухе инвертируемого вкладыша и расположено дальше по ходу от нижней манжеты 21 перед люком доступа. Полное описание вкладыша и установочных отверстий приводится в подробностях ниже.

В показанном варианте осуществления по фиг.1 на раме 12 установлена только нижняя манжета 21. На обеих фиг.1 и 1А рама 12 имеет основание 25, образованное из двух боковых трубок 26 и 27, приваренных к прямоугольной передней раме 28, образованной из нижней трубки 29, двух вертикальных боковых трубок 31 и 32 и верхней трубки 33. Вертикальные трубки 31 и 32 приварены к боковым трубкам 26 и 27 основания соответственно. Соответствующая прямоугольная задняя рама 34, образованная из нижней трубки 36, двух боковых трубок 37 и 38 и верхней трубки 39, приварена к боковым трубкам 26 и 27 основания таким же образом, как передняя рама 28. Пара верхних горизонтальных поддерживающих манжету трубок 41 и 42 закреплена между передними боковыми трубками 31 и 32 передней рамы 28 и боковыми трубками 37 и 38 задней рамы 34. Таким же образом, пара поддерживающих трубок 43 и 44 закреплена между передней рамой 28 и задней рамой 34 для поддержки нижней манжеты 21. Четыре наклонные поддерживающие трубки 46, 47, 48 и 49 приварены между передней и задней частью боковых трубок 26 и 27 для обеспечения устойчивости рамы 12. Хотя показаны наклонные поддерживающие трубки, подразумевается, что могут быть использованы прямоугольные поддерживающие элементы, образующие ступень, для обеспечения рабочей платформы на высоте или около высоты расположения нижней манжеты 21.

Пневмоцилиндры 24 показаны установленными выше нижней манжеты 21. Каждый цилиндр установлен так, что перемещается по паре направляющих подшипников.

На фиг.1А неподвижный манжетный элемент 17 и перемещаемый манжетный элемент 18 верхней манжеты 16 имеют сжимаемое и стойкое к высоким температурам покрытие 54 и 56, закрепленное на противоположных сопрягаемых поверхностях. Этот сжимаемый материал 54 и 56 соответствует и плотно контактирует с инвертируемым вкладышем, удерживающей лентой и плоскосворачиваемым шлангом, когда они проходят через верхнюю манжету 16 во время второй половины процесса инверсии. В дополнение к этому, сжимаемый материал 54 и 56 образует соответствующее уплотнение, когда верхняя манжета 16 закрывается во время паровой вулканизации.

Жесткие взаимодействующие противоположные поверхности элементов 22 и 23 нижней манжеты 21 могут быть плоскими. Сопрягаемые поверхности могут быть криволинейными путем приваривания к элементам 22 и 23 трубок небольшого диаметра или использованием трубок к качестве перекладин 22 и 23. Эта искривленная поверхность обеспечивает более гладкую поверхность для зацепления с инвертируемым вкладышем.

Нижняя манжета 21 образует уплотнение во время воздушной инверсии в обоих устройствах 11 и 11а. Во время запуска и первой половины процесса инверсии нижняя манжета 21 закрывается до расстояния, примерно в четыре раза превышающего толщину вкладыша с использованием устройства установки зазора. Это устройство может быть распорными деталями соответствующего размера, помещенными на направляющие 20а и 20b. Как только удерживающая лента и плоскосворачиваемый шланг проходят через нижнюю манжету во время второй половины процесса инверсии, зазор нижней манжеты 21 сокращается примерно до двойной толщины стенки вкладыша.

При использовании этой конструкции увеличение давления инвертирующего воздуха вызывает инвертирование вкладыша без необходимости повышения давления на вкладыш на нижней манжете 21 элементами 22 и 23. Давление воздуха в цилиндрах 24 может быть повышено для предотвращения открытия манжеты 21 на зазор больше двойной толщины вкладыша. Устройство установки зазора, например распорные детали, помещенные на направляющие или болт с резьбой, предотвращает сокращение зазора больше, чем желательно.

Фиг.2 показывает секцию вулканизируемого на месте эксплуатации вкладыша, предназначенную для образования гибкого рукава 207, инвертируемого по линии сгиба 206. Отверстие 209 выполнено через оба слоя гибкого материала. Конец 208 подогнут для образования висящего рукава 207 на устройстве 11 или 11а. Также показан бандажированный кожух 211, имеющий цилиндрическую стенку 212 соответствующего размера с парой бандажных ребер 214 и 216 и впускным отверстием для текучей среды.

Фиг.3, 3А и 3В показывают элементы узла 201 согласно изобретению. В этом варианте осуществления узел 201 включает в себя рукавный участок 207 в виде сухого участка вулканизируемого вкладыша 202, имеющего пропитанный смолой слой 223 и слой 224 непроницаемого материала, приблизительно вдвое больше требуемой длины. Вкладыш 202 инвертирован по линии сгиба 206 у дальнего конца рукава. Это помещает слой 224 непроницаемого материала в положение, где они обращены друг к другу, а пропитанный смолой слой 223 находится на наружных поверхностях инвертированного вкладыша 207, как показано на фиг.3В. Гибкий инвертируемый рукав может иметь впускное отверстие в его боковой стенке для вулканизирующей текучей среды для использования с устройством, имеющим две жесткие манжеты. Слой, содержащий пропитанный материал, может образовывать внутреннюю поверхность боковой стенки и внешнюю поверхность боковой стенки.

Короткий сегмент рукава 207 отогнут по краям для образования подвешенной секции 208, как показано на фиг.3.

Впускное отверстие 209 для текучей среды для ввода воздуха и/или пара образовано в соответствующем месте по длине рукава 207. Отверстие 209 обеспечивает доступ к внутреннему пространству рукава 207, в котором пропитанные смолой слои 223 обращены друг к другу. Бандажированный кожух 211, образованный практически жесткой цилиндрической стенкой 212, выполнен с впускным отверстием 213 для текучей среды. Ребра 214 и 216 образованы на каждом конце цилиндрической боковой стенки 212. Это позволяет связать загнутый конец 206 рукава 207 с ребрами 214 и образовать конструкцию узла 201 инвертируемой трубки, как показано на фиг.2. После пропускания вкладыша через рукав 207 и кожух 211 конец инвертируемого вкладыша 200 закрепляется на ребрах 216.

Фиг.3 показывает в сечении различные слои вкладыша 200 и инвертируемого рукава, закрепленного на крюках 14. Как показано, подвешенная секция 208 рукава 207 закреплена на крюках 14 со слоем 223, пропитанном смолой, снаружи крюков 14 и слоем 224, обращенным к слою 223 изнутри. Бандажированный кожух 211 закреплен к загнутому концу 206 рукава 207 ребрами 214. Секция рукава 207 вкладыша выбирается того же размера, что и устанавливаемый вкладыш 200. Это обеспечивает эффективное уплотнение, когда жесткая манжета закрыта.

При использовании двойной толщины секции вкладыша 202 в качестве инвертируемого рукава 207 обеспечивается повышенная устойчивость к деформациям. В дополнение к использованию пропитанной смолой секции вкладыша со стандартным материалом может быть применено армирование пропитанного материала в направлении утка и/или основы. В соответствии с другим вариантом могут быть использованы спиральные армирующие элементы или армированный материал, например холст с армированным покрытием, обеспечивающий повышенную прочность в направлении, как утка, так и основы, для придания дополнительной стабильности размеров рукаву 202 во время инверсии и вулканизации. Арматура может быть расположена как в слое непроницаемого материала, так и в слое пропитанного материала.

Загнутый конец 208 удерживается так, чтобы обеспечивать дополнительную устойчивость после закрепления к ребрам 214. При использовании этой конструкции к внутреннему слою 224 инверсионного рукава 207 может быть добавлена смазка. Это позволяет использовать инверсионный рукав 207 для нескольких установок. Это устраняет необходимость в подготовке каждого отдельного вкладыша с инвертированной сухой секцией для создания самообразующегося инверсионного рукава. Таким образом, установочные бригады имеют с собой набор таких инверсионных рукавных блоков разных размеров для соответствия размеру вкладыша CIPP при установке.

Уплотнение вокруг устанавливаемого вкладыша 200 создается рукавом 207 идентичного профиля и размера. Таким образом, нет необходимости беспокоиться об образовании уплотнения на краях сплющенного вкладыша. Длина краевого периметра сплющенного вкладыша минимальна по сравнению с длинными сторонами сплющенного вкладыша, так что нагрузки на края минимальны, и нет необходимости в дополнительной герметизации или поддержке на краях. Это позволяет использовать прямые жесткие трубки или перекладины для образования манжет и уплотнения. Описываемые процесс и устройство обеспечивают преимущество по сравнению с инверсионными устройствами предшествующего уровня техники.

Первая половина процесса инверсии с помощью устройства 11а показана схематически на фиг.4. То же верно и для устройства 11 по фиг.1, если плоскосворачиваемый шланг не должен использоваться в установке. Манжета 21 закрывается до фиксированного зазора для размещения на нем толщины рукава 207 и сплющенного вкладыша 200 с использованием устройств установки зазора. Инверсионный воздух подается во впускное отверстие 213 из впускного воздушного шланга 107 для инвертирования вкладыша 200 в обшиваемый канал.

Фиг.5 показывает установку с использованием устройства 11а по фиг.1А с двумя жесткими манжетами 16 и 21. В середине процесса инверсии верхняя манжета 16 закрывается для фиксации удерживающей ленты 111 и плоскосворачиваемого шланга 112. Плоскосворачиваемый шланг 112 имеет закрытый конец 112а. Затем, во время второй половины процесса инверсии, нижняя манжета 21 открывается и инверсионный воздух подается во впускное отверстие 213 для инверсионного воздуха для завершения инверсии. В это время нижняя манжета 21 закрыта, а верхняя манжета 16 открыта.

Когда верхняя манжета 16 открыта, плоскосворачиваемый шланг 112 обрезается над верхней манжетой 16 и к обрезанному концу присоединяется паровой шланг через отверстие 209 с подсоединением гибкого плоскосворачиваемого адаптера к плоскосворачиваемому шлангу 112 и его вводом в отверстие 209 для воздуха/пара для обеспечения подачи пара в инвертируемый вкладыш 200. Плоскосворачиваемый адаптер может быть тонкой цилиндрической жесткой изгибаемой металлической втулкой с расширяющимся профилем, который предотвращает ее втягивание в отверстие для воздуха/пара. Цилиндрический участок втулки вставляется в обрезанный конец плоскосворачиваемого шланга и вводится во впускное отверстие. Плоскосворачиваемый шланг затем зацепляется между расширяющейся частью втулки и отверстием. Слабина плоскосворачиваемого шланга 112 падает на дно, когда верхняя манжета 16 закрывается и нижняя манжета 21 открывается в начале парового цикла, как показано на фиг.5.

В соответствии с фиг.5 пар вводится в подсоединенный перфорированный плоскосворачиваемый шланг для начала вулканизации смолы в инвертируемом вкладыше 200 при закрытой манжете 16 и открытой манжете 21. В примере осуществления изобретения плоскосворачиваемый шланг представляет собой высокотемпературную термопластичную трубку около 10 см в диаметре с отверстиями от 3 до 6 мм в зависимости от размера вкладыша CIPP. Размер и зазор могут меняться в зависимости от размера и длины бойлера и вкладыша. Отверстия выполнены с интервалами в 30 см на расстоянии почти 12 мм от загнутых концов на чередующихся концах. Расстояние от краев может меняться в зависимости от размера и длины. Эта схема выбрана для обеспечения впрыска пара в любой разлитый конденсат на дне канала. Это нагревает конденсат до температуры, которая влияет на вулканизацию секции вкладыша CIPP прямо под разлитым конденсатом.

Описанная схема отверстий обеспечивает большее количество пара на ближнем конце вкладыша 200 и обеспечивает хорошее смешивание, даже если шланг 112 перекручивается. Это также обеспечивает впрыск пара в любой конденсат, который образуется на дне трубы, для вулканизации участка смолы во вкладыше, покрытом конденсатом. Пар подается из парового впускного шланга 109 и регулируется коллектором распределителя. Поток пара регулируется для поддержания давления вулканизации около 2 МПа, пока цикл вулканизации не будет завершен.

В типичной установке отверстия в плоскосворачиваемом шланге 112 образованы на расстоянии около 30 см друг от друга, когда десятисантиметровый шланг сгибается и обрезается по чередующейся схеме на расстоянии около 12 мм от верха и низа загнутой трубки. Таким образом, в каждом месте образуются два отверстия так, что два отверстия образованы по чередующейся схеме. Плоскосворачиваемый шланг 112 имеет закрытый дистальный конец и может иметь размер от около 5 до 20 см в диаметре. Диаметр отверстий находится в диапазоне от около 3 до 12 мм и предпочтительно между около 4,5 и 9 см в диаметре. В зависимости от конкретной выбранной смолы, смола, имеющая высокое количество выделяющегося тепла во время вулканизации, может потребовать только небольших отверстий, поскольку для выполнения вулканизации требуется меньше пара. В некоторых системах может использоваться более одного перфорированного плоскосворачиваемого шланга.

Нетрудно заметить, что процесс согласно изобретению легко позволяет достигнуть преимущества вулканизации смолы во вкладыше потоком пара. При выполнении процесса трубчатый элемент может быть легко инвертирован сквозь существующую трубу. Создание устройства, имеющего две жесткие манжеты, позволяет устанавливать инвертируемый вкладыш с помощью удерживающей ленты и плоскосворачиваемого шланга. Использование устройств установки зазора для поддержания зазора на нижней манжете позволяет повышать давление выворчивания, которое должно прикладываться ко всему профилю вкладыша без повышения давления манжеты на него. Затем в инвертируемый вкладыш проводится пар для использования большей энергии, что значительно сокращает цикл вулканизации по сравнению с вулканизацией горячей водой.

Таким образом, можно видеть, что указанные выше задачи, среди тех, которые очевидны из предшествующего описания, эффективно решаются и, поскольку могут быть внесены определенные