Защитная лента полимерной пленки с внутренней воздушной прослойкой полостного типа

Иллюстрации

Показать всеИзобретение относится к защитным материалам, обладающим способностью съемного крепления к транспортному средству для защиты окрашиваемой поверхности, и может быть использовано для защиты штамповых линий на машине при подготовке к перекрашиванию или при комбинировании вновь окрашенных участков поверхности транспортного средства с областями оригинального покрытия. Натяжной защитный материал состоит из двух отдельных натяжных слоев устойчивого к сжатию материала, расположенных один напротив другого. Продольные кромки слоев соединены одна с другой вдоль растягивающихся противоположных слоев материала. Между двумя слоями материала находится воздушная прослойка. Защитный материал обладает растягивающимся поперечным сечением. Заключенная вовнутрь воздушная прослойка раскрывается внутри материала при сжатии с растягивающихся противоположных сторон материала для сокращения длины его поперечного сечения. Способ обеспечивает получение полимерной пленки с двумя полотнами. Полотна расположены друг напротив друга с покрытием снаружи. В способе также производят сжатие и сварку двух полотен вместе по двум параллельным линиям на определенном расстоянии. Техническим результатом изобретения является обеспечения возможности достижения желаемой «плавной кромки», где слой применяемой краски состыкуется с необрабатываемой поверхностью, при этом риск появления на поверхности самоклеящейся полосы в отверстии, влекущий к появлению резкой границы окрашивания, сравнительно низок. 2 н. и 10 з.п. ф-лы, 20 ил.

Реферат

Из уровня техники известна Заявка № 0622340, Великобритания, поданная 9 ноября 2006 г., и Заявка № 0711124.8, Великобритания, поданная 11 июня 2007 г.

Область техники

Данное изобретение относится к защитным материалам типа, которые обладают способностью съемного крепления к транспортному средству для защиты окрашиваемой поверхности. Изобретение главным образом имеет отношение, но не ограничивается этим, к защитным материалам, применимым для защиты отверстия между двумя взаимно подвижными деталями транспортного средства от попадания через отверстие вовнутрь машины краски или другого обрабатывающего поверхность материала. Отверстие в основном ассоциируется с зазором в транспортном средстве, например зазором двери, багажника или капота, а в качестве обрабатывающих поверхность материалов, как правило, используются специальные жидкие распыляемые составы.

Предпосылки создания изобретения

Защитные материалы используются для покрытия одной области объекта на период пока происходит покраска или другая обработка поверхности примыкающей области. В случае с транспортными средствами, такими как автомобили, фургоны, грузовики или трейлеры, защитные материалы используются наиболее активно (хотя их использование этим не ограничивается), когда внешние поверхности транспортного средства проходят окраску или иную обработку во время ремонта или реконструкции.

В дальнейшем описании для упрощения термин «лакокрасочное покрытие» будет использоваться в значении, включающем иные схожие формы обработки, применяемые для внешних поверхностей транспортных средств, куда входит, к примеру, грунтовка, антикоррозийная обработка, лакировка, а термин «окрашивание» будет означать соответствующее действие. Особые трудности возникают при окрашивании распылением вокруг отверстий между взаимно подвижными деталями транспортного средства, такими как отверстия между дверями и соседствующим окружением, так как необходимо обеспечить непопадание краски во внутреннюю часть транспортного средства. Также желательно обеспечить отсутствие скопления краски по краю отверстия, чтобы избежать получения неровного покрытия. До изобретения данного продукта предлагались различные защитные материалы для преодоления вышеуказанных трудностей.

Например, предлагалось использовать защитные материалы из натяжной полимерной пленки для заполнения отверстия между подвижной деталью транспортного средства, такой как дверь, капот или багажник, и соседствующими деталями машины. Полимерная пленка может содержать проходящую вдоль самоклеящуюся поверхность, которая позволяет пленке закрепляться в нужной позиции до начала окрашивания и в дальнейшем сниматься после окрашивания. EP-F-0384626 описывает полимерную пленку данного типа, которая имеет пару сварных швов по всей длине так, что материал имеет овальное или круглое поперечное сечение: пленка позволяет поверхности по краям отверстия быть окрашенной распылением таким образом, что краска, попав на защищенный участок прилегающей детали, имеет после снятия пленки ровную кромку.

Другие защитные материалы для использования в отверстиях транспортных средств описаны в US-A-5260097 (Silvestre); US-A-5885395 (Western); US 6630227 B1 (Himmielsbach et al.); US 6797361 B1 (Bounic); WO 99/12654 (Jevons); а также WO 02/068556 и WO 03/020438 (Jevtec Limited).

На средстве передвижения находится большое количество отверстий, разнообразных по размерам и форме. Например, если более ранние модели автомобилей имели неглубокие отверстия между дверями и рамами, более поздние модели обладают меньшими, более глубокими и скошенными отверстия. Подобные изменения произошли с отверстиями вокруг крыш бампера и капота. Даже в рамках одного транспортного средства размеры и формы отверстий вокруг дверей могут варьироваться в зависимости от их места положения. Например, отверстие между передней дверью машины и передней стойкой кузова (где располагаются петли двери) может отличаться от отверстия между дверью и средней стойкой кузова (где расположены как замок передней двери, так и петли задней двери), а также может вновь отличаться от отверстия между задней дверью и задней стойкой кузова (где расположен замок задней двери).

Желательно использовать защитный материал, который был бы достаточно гибок для применения в различных отверстиях машины, в то же время сравнительно легок при производстве в большом количестве и несложен в упаковке.

Помимо всего прочего, при использовании самоклеящихся защитных материалов было обнаружено, что возможно смещение материала, при котором открывается край клеящего слоя при струйном окрашивании. Это в свою очередь ведет к появлению нежелательного жесткого края окрашенной поверхности, на границе с которым скапливается краска. Вследствие этого, в случае с использованием самоклеящихся защитных материалов желательно, чтобы материал не был склонен к смещению во время работ во избежание появления снаружи клеящего слоя.

Краткое содержание изобретения

Представленное изобретение предлагает натяжной защитный материал, подходящий для съемного крепления к транспортному средству для защиты отверстия между двумя взаимно подвижными деталями машины, обладает растягивающимся поперечным сечением, и разработан таким образом, чтобы заключенная вовнутрь воздушная прослойка могла раскрываться внутри материала при сжатии с противоположных сторон материала для сокращения длины его поперечного сечения, в результате чего материал способен изменять форму для заполнения отверстия.

Согласно заявленному изобретению, в одном типе материала заключенная вовнутрь воздушная подушка располагается между двумя слоями материала, которые расположены один напротив другого, и соединены вдоль вышеуказанных противоположных сторон материала. Преимущественно слои скреплены сварными швами, предпочтительно образованными под давлением без применения нагревания, что облегчает производственный процесс.

Согласно изобретению, данные материалы могут быть изготовлены из любого известного сырья, подходящего для защиты отверстий транспортного средства, включая полимерную пленку.

У некоторых изделий, в которых защитный материал изготовлен из полимерной пленки, данная пленка имеет в структуре плотные покрытия минимум вдоль растягивающихся участков материала. Неотделимое покрытие может находиться на внешней поверхности материала, что улучшает внешний край перекрашиваемой области, примыкающей к защищенной материалом поверхности. В качестве альтернативы или дополнения неотделимое покрытие может быть расположено на внутренней поверхности материала, при этом оно обращено к воздушной прослойке, что позволяет изменить эксплуатационные характеристики материала.

Согласно изобретению, защитные материалы не запрещено использовать в отверстиях и они могут быть применены для защиты штамповых линий на машине при подготовке к перекрашиванию или при комбинировании вновь окрашенных участков поверхности транспортного средства с областями оригинального покрытия.

Краткое описание чертежей

Прилагаемые иллюстрации описаны далее только в качестве образца.

На иллюстрациях:

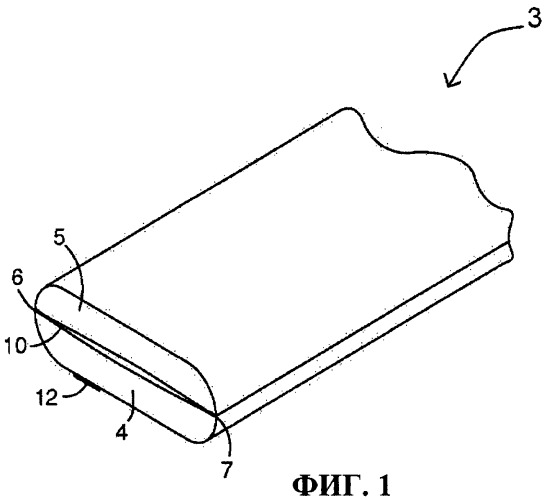

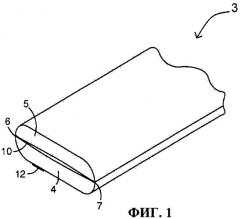

Фиг.1 - это перспективное изображение защитного материала согласно изобретению;

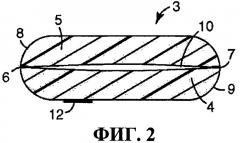

Фиг.2 показывает графически поперечное сечение защитного материала с Фиг.1;

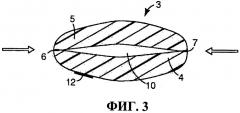

Фиг.3 показывает схожее с Фиг.2 поперечное сечение в условиях сжатия противоположных сторон защитного материала;

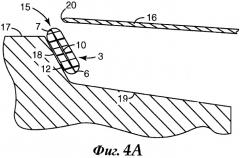

Фиг.4А и 4В показывают схематически поперечное сечение отверстия между задней дверью и задней стойкой кузова транспортного средства с укрепленным защитным материалом Фиг.1 в положениях незакрытой двери и закрытой двери соответственно;

Фиг.5А и 5В показывают схематически поперечное сечение отверстия между капотом и прилегающей частью машины с укрепленным защитным материалом Фиг.1 в положениях слегка приоткрытого капота и закрытого капота соответственно;

Фиг.6 иллюстрирует часть процесса группировки защитного материала Фиг.1;

Фиг.7 - это перспективное изображение полученной группировки;

Фиг.8А и 8В соответственно показывают графически поперечное сечение части другой группировки защитного материала согласно изобретению и закрытый вид части одного из участков материала;

Фиг.9А и 9В иллюстрируют этапы процесса группировки Фиг.8А; и Фиг.10 и 11 показывают графически поперечные сечения других защитных материалов согласно изобретению;

Фиг.12 - это схема, иллюстрирующая процесс формирования неотделимого покрытия в полотне полимерного сырья;

Фиг.13 - это графическое поперечное сечение полимерного материала с покрытием, изготовленного по технологии, проиллюстрированной в Фиг.12; и

Фиг.14-16 показывают графически поперечные сечения других защитных материалов согласно изобретению.

Развернутое описание

Фиг.1 показывает натяжной защитный материал в виде гибкой ленты 3. Лента 3 состоит из двух растягивающихся слоев 4, 5 из устойчивого к сжатию пленочного материала, которые расположены напротив друг друга и соединены сварными швами 6, 7 по всей длине по противоположным сторонам ленты. Как показано также на Фиг.2, поперечное сечение ленты 3 растягивается по оси между сварными швами 6, 7 и в основном закруглено по концам 8, 9 в области швов.

Пленочные слои 4, 5 и сварные швы 6, 7 заключают по центру ленты 3 воздушную прослойку 10, которая практически закрыта, когда лента находится в исходном положении, так как слои 4, 5 находятся сравнительно близко друг к другу. Самоклеящаяся полоса 12 размещена на внешней поверхности ленты по всей ее длине. Как показано на фигуре, самоклеящаяся полоса 12 расположена ближе к сварному шву 6, чем к сварному шву 7.

Конструкция ленты 3 (включая размеры ее поперечного сечения и физические характеристики пленочного материала слоев 4, 5) такова, что сжатие прилагается на противоположные стороны ленты для смещения сварных швов 6, 7 по направлению друг к другу, как указано стрелками на Фиг.3, заключенная вовнутрь воздушная прослойка 10 открывается и затем вновь полностью закрывается, если сварные швы 6, 7 продвинулись настолько, что начинают соприкасаться.

Фиг.4А и 4В иллюстрируют использование ленты 3 для защиты отверстия 15 между дверью 16 транспортного средства и прилегающей деталью, обозначенной цифрой 17, в процессе подготовки к окрашиванию распылением внешних поверхностей машины во время ремонтных работ. В зависимости от характера ремонтных работ лента 3 может быть использована вокруг всей или только части дверного проема и в любом случае форма и размеры отверстия, предполагаемого для защиты, могут варьироваться. В конкретном случае на иллюстрации отверстие 15 представляет собой промежуток между задней дверью и панелью задней боковой части кузова определенных марок современных машин, у которых край панели задней боковой части кузова, прилегающий к двери, образует резкий изгиб поверхности 18, который продолжается вовнутрь от отверстия до расширения у поверхности посадочного места 19, которая обычно параллельна двери 16, когда она закрыта. Поверхность посадочного места 19 может быть отделена от двери 16 на расстояние около 10 см или более, когда дверь закрыта. Ширина отверстия 15, когда дверь закрыта, обычно составляет как минимум 3 мм в автомобиле, и может достигать 22 мм в грузовом автомобиле.

Как показано на Фиг.4А, лента 3 присоединяется к поверхности 18 изгиба панели задней боковой части кузова при слегка открытой двери 16. Лента 3 установлена со стороной, заданной сварным швом 7, в зоне отверстия 15, и с другой стороной, заданной сварным швом 6, вне отверстия 15 по направлению к салону транспортного средства. Самоклеящаяся полоса 12, которая ближе к сварному шву 6, по этой причине также находится вне отверстия 15. Дверь 16 затем закрывается, приводя край двери 20 в контакт с защитной лентой 3 в области сварного шва 7. Давление, оказанное краем двери 20, приводит к открытию воздушной прослойки 10 внутри ленты 3, в то время как лента округляется и заполняет отверстие 15, этим защищая данное отверстие при подготовке к окрашиванию распылением края двери и прилегающей поверхности 17. Поверхность 22 ленты 3, которая остается снаружи отверстия 15 при закрытой двери 16, дает возможность достижения желаемой «плавной кромки», где слой применяемой краски состыкуется с необрабатываемой поверхностью, при этом риск появления на поверхности самоклеящейся полосы 12 в отверстии 15, влекущий к появлению резкой границы окрашивания, сравнительно низок.

Было обнаружено, что конструкция защитной ленты 3, которая способна изменять форму, как описано, при сжатии ленты по сторонам (см. Фиг.3), делает возможным использование ленты для защиты большей разновидности отверстий между деталями транспортных средств, чем может быть применена, к примеру, плотная лента.

Это в свою очередь делает возможным использование одной ленты при защите отверстий различных транспортных средств, а также при защите различных отверстий одного транспортного средства. Будут оценены по достоинству объем и характер раскрытия воздушной прослойки 10 внутри ленты, когда лента будет использоваться в различных ситуациях, в зависимости от характера отверстия, которое необходимо защитить лентой. В некоторых ситуациях воздушная прослойка 10 может даже оставаться практически закрытой.

В качестве следующего примера Фиг.5А и 5В демонстрируют использование защитной ленты 3 для защиты отверстия 24 между капотом 25 транспортного средства и прилегающей частью машины 26 в случае, когда поверхность 27 прилегающей области, к которой закрывается капот, проходит вовнутрь примерно на 90°. Как показано на Фиг.5А, лента 3 присоединяется к поверхности 27 при помощи самоклеящейся полосы 12, при этом капот 25 слегка открыт.Лента опять располагается так, чтобы сторона, заданная сварным швом 6, располагалась вне отверстия 24 по направлению к салону транспортного средства. Самоклеящаяся полоса 12, находящаяся ближе к сварному шву 6, таким образом также находится вне отверстия 15. Капот 25 затем закрывается, приводя край капота 28 в контакт с защитной лентой 3 в области сварного шва 7. Давление, оказанное краем капота 28, приводит к раскрытию воздушной прослойки 10 внутри ленты 3, при этом лента частично округляется и заполняет отверстие 15, этим защищая его в процессе подготовки к окрашиванию распылением края капота и прилегающей части 26 транспортного средства. Поверхность 29 ленты 3, которая остается снаружи отверстия 24, когда капот 25 закрыт, дает возможность достижения желаемой «плавной кромки», где слой применяемой краски состыкуется с необрабатываемой поверхностью, при этом риск появления на поверхности самоклеящейся полосы 12 в отверстии 24 практически не существует.

Хотя характеристики работы ленты 3 в ситуации, описанной на Фиг.5В, в основном схожи с характеристиками работы в ситуации, представленной на Фиг.4В, будет оценено по достоинству то, что способ раскрытия воздушной прослойки 10 внутри ленты и способ округления ленты внутри отверстия 15, 24 могут быть абсолютно различными в данных двух ситуациях.

В связи с тем, что местоположение поверхностей 18, 19 на Фиг.4А и 4В, а также поверхностей 27 на Фиг.5А и 5В типично для обрамляющей поверхности большинства открывающихся частей современных транспортных средств, будет оценено по достоинству то, что один образец защитной ленты 3 может быть применен для других открывающихся частей транспортного средства, таких как багажники и другие дверные проемы. Как бы то ни было, лента может быть также с успехом использована на более ранних моделях машин, где отверстия, которые необходимо защитить, менее типичны по глубине и имеют другую форму.

В некоторых случаях опытный мастер может предпочесть использование защитной ленты 3 так, что лента выходит за пределы отверстия и затем должна быть вручную продвинута в отверстие. В этом случае опытный мастер может получить оптимальное положение ленты внутри отверстия, например, ручным проталкиванием вдоль определенной длины выступающей ленты.

В качестве следующей альтернативы, если видится подходящим, защитная лента 3 может быть применена на подвижной части машины (другими словами, на двери 16, Фиг.4А, или на капоте 25, Фиг.5А), а не на примыкающей неподвижной части.

Фиг.6 демонстрирует этап производства группировки защитных лент по типу, представленному на Фиг.1. Два листа 30, 31 подходящего пленочного материала проходят вместе по зубчатому валу 32. Система равномерно расположенных вращающихся ножей с затупленными кромками, из которых показаны только лезвия 33, 34, устанавливается на вал подшипника (не показан), расположенный на одной стороне зубчатого вала 32, и упруго прижата к зубчатому валу с определенной силой для обеспечения группы параллельных, равномерно расположенных сварных швов 37 на проходящих пленочных листах 30, 31 без фактического резания листов. Данный тип сварных работ на основе давления без применения нагревания часто определяется как «холодные сварные работы».

На противоположной стороне зубчатого вала 32 применяется термоплавкий клей (не показан) в виде ряда параллельных полос с места подачи (не показано) на внешнюю поверхность пленочного слоя 30 в четкой параллели с прилегающими сварными швами 37. Пленочный материал, имеющий в данный момент форму группы 35 параллельных пленочных полос, соединенных между собой сварными швами 37, как показано на Фиг.7, снимается с зубчатого вала и сворачивается в рулон на стержень или без него. Окончание пленочных полос 36 в группе может при желании быть временно закреплено в упаковочных целях с помощью, к примеру, клейкой лентой (как описано в ЕР-А-0384626), эластичными шнурами (как описано в WO 2005/110905) или проволочными скобами. Когда необходимо, любая из пленочных полос 36 желаемой длины может быть отделена от группы 35 путем отрывания по сварным швам 36, которые соединяют полосу с другими: отделенная пленочная полоса имеет форму пленочной ленты 3, показанной на Фиг.1, и может быть использована, например, как описано выше, для защиты отверстия между двумя частями транспортного средства.

Будет оценено по достоинству то, что ширина пленочных лент, изготовленных как показано в описании Фиг.6, может быть отрегулирована с помощью изменения расстояния между вращающимися ножами 33, 34, и то, что положение клейкой полосы на каждой ленте может быть отрегулировано с помощью изменения положения каналов подачи относительно вращающихся ножей.

Конкретные примеры пленочных лент типа, указанного на Фиг.1, которые оказались подходящими для использования при защите отверстий автомобилей, были произведены, как описано выше в связи с Фиг.6, с использованием листов 30, 31 из свариваемой холодным способом полиуретановой пленки толщиной 3 мм и плотностью либо 26 кг/м3 либо 36 кг/м3, которая поставляется компаниями Caligen Foams Limited, Broad Oak, Accrington, Великобритания. Ленты производятся с шириной (другими словами, расстоянием между соседними сварными швами 37 на Фиг.6) 14 мм, 22 мм и 30 мм.

Фиг.8А показывает графически поперечное сечение части альтернативного вида группировки пленочных полос 40, каждая из которых пригодна в качестве защитного материала согласно изобретению. Каждая полоса 40 имеет сходные характеристики с пленочной лентой 3 на Фиг.1 и 2, кроме ее площади контакта 41 на каждой стороне, располагающейся между сварными швами 42, которые соединяют два пленочных слоя 43, 44 ленты вместе. Контактные площади 41 смежных полос 40 соединены по всей длине с помощью линии наименьшего сопротивления, вдоль которой полосы 40 могут быть отделены друг от друга. Каждая полоса 40 содержит самоклеящуюся полоску 46. Фиг.8В показывает открытый вид контактной площади 41 полосы 40, которая была отделена от группы Фиг.8А.

Фиг.9А и 9В иллюстрируют способ производства контактных площадей 41 и линий наименьшего сопротивления 45 группы Фиг.8А. Два листа 50, 51 подходящего пленочного материала проходят вместе по зубчатому валу 52 под двумя последовательными системами затупленных вращающихся ножей. Вращающиеся ножи первой системы (от которой показан только один нож 53 на Фиг.9А) равномерно расположены, являются сравнительно широкими и упруго прижаты к зубчатому валу 52 с определенной силой для обеспечения группы широких, параллельных, равномерно расположенных плоских контактных площадей 41А на пленочном материале. Вращающиеся ножи второй системы (от которой показан только один нож 55) сравнительно узкие и упруго прижаты к зубчатому валу 52 с определенной силой для проведения линий наименьшего сопротивления 45 на уже спрессованных контактных площадях 41А и для разделения пополам контактных площадей 41. Также возможно первоначальное пропускание пленочного материала под узкими вращающимися ножами с последующим прохождением под широкими вращающимися ножами.

Способ, продемонстрированный на Фиг.9А и 9В, был выведен для производства более прочных сварных швов между пленочными листами 50, 51. Для этой цели контактные площади 41 должны быть шириной только несколько миллиметров и не должны существенно влиять на функционирование защитной пленки 40 в использовании.

В пленочных лентах, производимых как описано выше в связи с Фиг.6 и 9А, 9В, заключенная вовнутрь ленты воздушная прослойка 10 будет, как правило, слегка открыта, когда лента находится в исходном положении, как показано на примере Фиг.1 и 2. Это возникает вследствие сжатия пленочного материала, которое может возникнуть во время проведения холодных сварных работ, но не обязательно. Фиг.10, например, показывает графически поперечное сечение натяжного защитного материала 60, включающего два растягивающихся слоя материала 61, 62, соединенных друг к другу по длине их краев с обеих сторон материала с помощью клеящего материала, обозначенного цифрами 63, 64. В данном случае слои 61, 62 и клеящие соединения 63, 64 заключены в область 65, где листы рассоединены и примыкают друг к другу в исходном положении. Самоклеящаяся полоса 66 находится на внешней поверхности слоя 62, располагаясь ближе к клеящему соединению 64. Поперечное сечение материала 60 растягивается по оси между клеящими соединениями 63, 64, но в отличие от ленты 3 на Фиг.1 не округляется на концах. Как бы то ни было концы могут быть округлены при необходимости, например, с помощью работ по закруглению кромки.

Конструкция материала 60 (включая размеры его поперечного сечения и физические характеристики слоев 61, 62) такова, что при сжатии противоположных краев материала для сближения клеящих соединений 63, 64 друг к другу заключенная вовнутрь воздушная прослойка раскрывается в области 65 материала, подобно тому, как раскрывается воздушная прослойка 10 в ленте 3 на Фиг.1 и 2.

Без желания углубиться в теорию следует полагать, что многоцелевое применение защитных материалов, описанных выше с отсылкой на иллюстрации, обусловлено фактом того, что сила, необходимая для сжатия материалов при перемещении их краев друг к другу, сравнительно постоянна для большего периода данного движения. Как правило, после небольшого начального повышения силы сжатия, необходимого для раскрытия заключенной вовнутрь ленты воздушной прослойки, сила для движения краев материала друг к другу остается сравнительно постоянной, пока края полностью не смыкаются, затем она вновь поднимается, когда заключенная вовнутрь материала воздушная прослойка полностью смыкается. Следует полагать, что это приводит к тому, что материал обладает высокой степенью приспособления в пространстве, куда он помещен, и, следовательно, способен заполнить отверстия различной формы и размеров, являясь не таким тугим, чтобы проводить дополнительные действия с защитным материалом, установленным на место, где он настолько не плотно размещен в отверстии, что легко может случайно выпасть.

Основанное на информации о большинстве традиционных размеров и форм отверстий для защиты изобретение позволяет производить защитные материалы, которые обладают широким спектром применения для адаптации к разнообразным видам данных отверстий.

Вариант пленочной ленты 3 на Фиг.1 и 2 показан в виде поперечного сечения на Фиг.11. В данном варианте ленты 70 вся нижняя внешняя поверхность ленты (между продольными сварными швами 71, 72), на которой расположена самоклеящаяся полоса 73, включает в себя покрытие 74, которое придает данной поверхности более гладкую структуру, чем на остальной поверхности ленты. Было замечено, что наличие данного покрытия может улучшить качество края окрашиваемой поверхности в прилегающих областях транспортного средства, проходящего перекраску. В частности, было обнаружено, что степень неровности окрашивания по краю (что может придать и окрашенной границе нечеткую форму) снижается при наличии поверхности с покрытием 74, со следующим преимуществом в плане общего вида перекрашиваемой поверхности. Без желания углубиться в теорию следует полагать, что неровность окрашивания, возникающая при использовании традиционной защитной пленочной ленты, может быть следствием наличия пустот в поверхности пленочного материала из-за его зернистого строения и что образование неровностей снижается при повышении гладкости поверхности путем использования покрытия 74. Для получения оптимальных результатов лента 70 должна применяться при покраске машин так, чтобы хотя бы часть поверхности с покрытием была в основном обращена по направлению к месту окрашивания или, в частности, находилась в месте нанесения распылением краски на поверхность.

Пленочные материалы, имеющие в своей структуре покрытие, широко известны: безусловно, неотделимое покрытие определенного рода образуется на внешнем покрытии полимерной пленки во время традиционного процесса производства пленочного материала, оно часто снимается во время процесса, известного как «выравнивание», до того как пленка поступает в употребление. Более того, неотделимое покрытие может образовываться на пленочных материалах, изготовленных в процессе горячего прессования (см., например, параграф ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ в US-A-3869832, Gibb). В случае термопластической полимерной пленки известно, что неотделимое покрытие может быть произведено на пленочном материале управляемым способом после производства с применением нагревания и давления на пленку, как описано в US-A-3123656 (Rochin) и US-A-3443007 (Hardy), или с использованием дополнительного слоя, как описано в US-A-2994110 (Hardy). «Неотделимое покрытие» - это более плотный слой наружной поверхности пленочного материала: оно образуется из того же материала, что и пленка, вследствие чего является неотделимым, но внешне различимым (другими словами, может наблюдаться резкое изменение между средней плотностью покрытия и средней плотностью пленочного материала под покрытием).

В зависимости от условий производства наружная поверхность покрытия может также содержать пустоты, хотя по численности их будет меньше, чем на «непокрытой» поверхности (другими словами, внешняя поверхность покрытия является более плотной и гладкой).

Фиг.12 иллюстрирует образование неотделимого покрытия управляемым способом на одной поверхности полотна термопластического полимерного пленочного материала. Фиг.12 показывает, как полотно термопластического пленочного материала 80 отматывается от рулона 81 при помощи ряда валов 82 на производственный участок 83, где неотделимое покрытие наносится на верхнюю поверхность полотна (как видно на иллюстрации). Покрытие образуется при прохождении полотна по разогретому валу и через зону прессования между разогретым валом и прижимным валом 85. Температура разогретого вала 84 и давление, производимое валом 85 на полотно, а также скорость процесса выбираются так, чтобы обеспечить образование над всей поверхностью полотна прилегающей к разогретому валу неотделимого покрытия, имеющего необходимую толщину и внешнюю поверхность с необходимой степенью гладкости. Покрытое полотно 86, выходящее с производственного участка 83, обладает уменьшенной толщиной и, как показано на Фиг.13, с видом поперечного сечения включает в себя слой 87 исходного пленочного материала с неотделимым покрытием 88 на одной поверхности. Покрытое полотно 86 затем подвергается охлаждению, например, во время его прохождения посредством ряда валов 89 к рулону 90, где оно вновь скручивается.

Группа пленочных лент, показанная на Фиг.11, может быть также произведена, используя метод, описанный выше при Фиг.6, но с замещением листа 30 пленочного материала листом покрытой пленки, как показано на Фиг.13, с покрытием 88 с внешней стороны. При дальнейшей модификации процесса производства лист 31 на Фиг.6 (предпочтительнее, чем на лист 30) замещается листом покрытой пленки, как показано на Фиг.13, в случае, если покрытие 88 находится вблизи зубчатого вала 32. В результате данного производственного процесса образуется группа пленочных лент, в которой клеящая полоса 73 расположена на непокрытой части пленки, а не на покрытой части, как показано на Фиг.11. При этом в другой модификаций оба листа 30, 31 на Фиг.6 имеют неотделимое покрытие, в результате чего группа пленочных лент каждого типа, показанная на Фиг.14, имеет неотделимое покрытие по всей внешней поверхности.

Конкретные примеры пленочных лент типа, показанного на Фиг.11, которые оказались подходящими для использования при защите отверстий машины, были изготовлены, как описано выше, используя в качестве покрытой пленки листы с номинальной толщиной 3.5 мм, изготовленных из полиуретановой пленки с номинальной плотностью 28 кг/м3, и используя в качестве непокрытой пленки листы с номинальной толщиной 3 мм, изготовленных из полиуретановой пленки с номинальной толщиной 26 кг/м3 (поставщик Caligen Foams Limited, Broad Oak, Accrington, UK). Пленки производятся по ширине (другими словами, с расстоянием между сварными швами 67 на Фиг.12) 22 мм.

Пленочные защитные пленки общего типа, описанные выше при Фиг.11 и 14, также описаны в нашей оформляемой британской заявке на патент №0622340.8 (юридический номер 63280GB002) той же даты, что и данная заявка.

Другая модификация пленочной ленты 3 на Фиг.1 и 2 продемонстрирована в виде поперечного сечения на Фиг.15. В данной модифицированной ленте 92 вся внутренняя поверхность одного из пленочных слоев 93, 94, из которых лента сформирована (в данном случае слой 93, не содержащий самоклеящуюся полосу 95) имеет неотделимое покрытие 96. Покрытие 96 поэтому обращено к внутренней воздушной подушке 97 в ленте. Было обнаружено, что группа лент типа, показанного на Фиг.15, может быть произведена при использовании способа, описанного выше рядом с Фиг.6, но с замещением листа 31 пленочного материала на лист покрытой пленки, как показано на Фиг.13, с покрытием 88 с внешней стороны. Данный производственный процесс приводит затем к тому, что группа пленочных лент подобна тем, что изображены на Фиг.15, за исключением того, что покрытие находится на внутренней поверхности пленочного слоя 94. При этом в другой модификации оба листа 30, 31 на Фиг.6 имеют неотделимое покрытие, и покрытия находятся вблизи друг от друга, в результате чего получается группа пленочных лент каждого типа, показанная на Фиг.16.

Пленочные ленты описанного выше типа, хотя практически подходящие для защиты отверстий, могут также использоваться в качестве защиты штамповых линий на транспортном средстве (другими словами, линий, где имеется изменение контура кузова машины) при подготовке к окрашиванию распылением. В этом случае также наличие поверхности с покрытием 74, как описано выше рядом с Фиг.11, может улучшить качество границы окрашивания вокруг штамповых линий, между областью кузова машины, которая окрашивается, и прилегающей зоной. В данном случае также для оптимальных результатов лента должна использоваться на транспортном средстве так, чтобы хотя бы часть поверхности с покрытием в основном была обращена по направлению окрашивания или, в частности, находилась на линии распыления краски. Кроме того, пленочные ленты, как описано выше, могут быть использованы для компоновки вновь окрашиваемых участков поверхности кузова машины с зонами исходной окраски. Например, когда проводится небольшой ремонт на панели, может не быть необходимости перекрашивать всю панель. Защитный материал согласно изобретению может быть сделан из любого подходящего для защиты отверстий машины материала, предпочтительно материала, достаточно гибкого и эластичного для проведения манипуляций без деформации швов при нахождении в защищаемом отверстии, таких как дверной проем и область, прилегающая к нише заднего колеса. Нет необходимости в разрезании защитного материала при защите изгибов и углов в отверстии с последующим риском некачественной непрерывности границы окрашивания в переходной зоне при неразорванном защитном материале. Подходящее полимерное пленочное сырье для защитных материалов включает в себя полиуретановую, поливинилхлоридную, полиэтиленовую, термопластиковую или термореактивно полиуретановую, полипропиленовую, полиэстеровую и силиконовую пленки, при этом термопластиковая пленка выбирается для материалов, в которых пленка содержит неотделимое покрытие. Предпочтительными материалами являются полимерные пленки, способные к холодной сварке, что обеспечивает сравнительную легкость и экономичность в производстве группы защитного материала при использовании варианта способа производства, описанного выше рядом с Фиг.6.

Соединения вдоль краев защитного материала (такие как соединения 6, 7 на Фиг.1) могут вместо изготовления холодной сваркой или склеиванием, как уже описано, быть произведены с использованием самоклеящейся ленты (такой как двусторонняя самоклеящаяся лента или переводная лента), при направлении горячей струи воздуха на соединяемые поверхности, при проходящей инфракрасной TTIR сварке, при ультразвуковой сварке или другим подходящим способом. Соединения могут быть непрерывными по всей длине защитного материала, но могут в качестве альтернативы прерываться, если это не отразится на работе материала при работах по защите отверстий транспортного средства.

В качестве альтернативы возможно производство защитного материала согласно изобретению из одного полотна, например, с помощью прессования. В данном случае нет необходимости в двух слоях материала, которые заключают воздушную прослойку внутри материала, соединяясь отдельным производственным процессом.

Слои материала образуют защитный материал согласно изобретению (такие слои, как 4, 5 на Фиг.1) могут быть одинаковой толщины и из одинакового сырья, хотя это необязательно: различная толщина и разное сырье могут применяться при необходимости для производства защитного материала с желаемыми характеристиками. Защитный материал может быть окрашен, что дает зрительное определение его характеристик, а также что возможно разное окрашивание слоев материала, из которых делается продукт, что помогает правильному расположению материала на поверхности транспортного средства.

В лучшем случае, когда защитный материал изготовлен из полимерной пленки с применением холодной сварки, применяемый пленочный материал может быть пористой или гладкой пленкой, которая упруга при сжатии для заполнения нужной формы данной заявки. Плотность пленки должна выбираться так, чтобы произвести холодную сварку нужной прочности.

Крепление защитного материала согласно изобретению к транспортному средству может быть получено про использовании самоклеящегося материала, как было описано выше, или любым другим подходящим способом, включая, например, магнитное притяжение при использовании тонкой магнитной ленты, впаянной в часть защитного материала. Когда используется самоклеящийся материал, он должен быть способен к приклеиванию к пленочному материалу ленты и к кузову транспортного средства. Когда пленочные ленты упаковываются в рулон, поверхность пленки, противоположная самоклеящейся, может быть покрыта антиадгезионной смазкой, чтобы избежать склеивания пленок одного слоя рулона с клеящей стороной другого слоя рулона. Любой антиклейкий материал может быть использован для данной цели. Какое бы крепление не использовалось, оно должно сохранять гибкость защитного материала, в то же время оно должно быть достаточно надежным, чтобы выдержать скачек давления при закрытии подвижной детали транспортного средства, когда защитный материал находится в отверстии, а также последующее нанесение краски (например, покрыт