Гнутый гофрированный профиль и способ его производства

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к технологии производства гнутых листовых профилей проката. Средний по ширине профиля гофр выполнен трапециевидным с наклоном его боковых стенок к горизонтали 61°…63°, с шириной, равной 0,237…0,242 ширины профиля, с двумя полукруглыми, направленными вниз гофрами, высотой (3…4) S на его вершине, и по обе стороны от трапециевидного гофра, содержащего у своего основания ступеньки высотой hc=(0,75…1,67) S, расположено по три полукруглых гофра на расстоянии l=0,48 Вг, где Вг - ширина трапециевидного гофра, и с шириной каждый b=(0,15…0,16)Вг, а их высота h=0,46…0,47 высоты этого гофра и их радиусы R=0,35 b, при этом одна из боковых кромок профиля лежит выше его плоскости на (4,0…5,3)S. Последовательное формирование продольных гофров начинают со среднего по ширине полосы гофра, который формуют в I…IV проходах, уменьшая радиусы его изгиба Rт с (8…10)S до (1,5…2,0)S, а ступеньки у его основания - в пятом проходе. Последовательное формирование полукруглых гофров начинают также с V прохода и с соседних с трапециевидным гофром, формируя каждый из них за пять проходов, уменьшая радиус изгиба у основания гофров от (6…8)S до (2,5…3,3)S. При этом формообразование гофров на вершине трапециевидного гофра осуществляют в XIII…XVI проходах, заканчивая профилирование образованием боковых кромок профиля, одна из которых расположена выше его плоскости. Улучшается геометрия профилей. 2 н.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении листовых гофрированных профилей, используемых при производстве железнодорожных пассажирских вагонов.

Гнутые гофрированные профили наиболее часто содержат сплошные продольные гофры с различной конфигурацией поперечного сечения (трапециевидные, полукруглые, треугольные и др.) и изготовляются путем профилирования (формообразования) гофров на специальных станах. Особенности технологии производства листовых гофрированных профилей достаточно подробно описаны, например, в книге Тришевского И.С. и др. «Холодногнутые гофрированные профили проката», изд. 2-е, Киев, «Техника», 1973, с.198…217, а типы таких профилей приведены, например, в справочнике под редакцией И.С.Тришевского «Производство и применение гнутых профилей проката», М.: «Металлургия», 1975, с.494-508.

Известен листовой гофрированный профиль с краевыми плоскими участками и разнонаправленными отбортовками, сопряженными с упомянутыми плоскими участками, выполненными под одинаковым углом к этим участкам, равным 100°…110°, и с высотой, равной 0,7…0,8 высоты гофров (см. а/с СССР №1750780, кл. В21D 5/06, опубл. в БИ №28 от 30.07.92 г.).

Однако этот профиль непригоден в качестве облицовки железнодорожных пассажирских вагонов.

Наиболее близким аналогом к заявляемому профилю является гнутый гофрированный профиль 390×35×2 мм, приведенный на рис.51 книги под редакцией И.С.Тришевского «Калибровка валков для производства гнутых профилей проката», Киев, «Техника», 1980, с.141.

Этот профиль из тонколистовой стали толщиной S=1,5…2,0 мм содержит сплошные продольные гофры заданных поперечного сечения и радиусов изгиба и характеризуется тем, что все гофры - трапециевидные с одинаковыми размерами, в том числе - с одинаковыми углами наклона их боковых граней к горизонтали и с одинаковыми радиусами изгиба.

Этот профиль также не подходит в качестве вагонного облицовочного из-за своей незначительной ширины.

Известен способ получения гофрированных листов с несколькими продольными корытообразными впадинами, при котором на стадии черновой формовки последовательного формообразования гофров верхний валок формирует только места впадин, а нижний - образует на поверхности листа дуги большого радиуса, за счет которых в чистовых проходах формируются углы впадин, что позволяет исключить образование складок (см. япон. Заявку №51-112765, кл. В21D 13/04 от 35.10.1976 г.).

Однако такой способ непригоден для получения профиля, у которого вершина среднего трапециевидного гофра содержит противоположно направленные полукруглые гофры малого поперечного сечения.

Наиболее близким аналогом к заявляемому способу является способ (технология) производства гнутых гофрированных профилей, приведенных в книге А.П.Чекмарева и В.Б.Калужского «Гнутые профили проката», М.: «Металлургия», 1974, с.134-135 и рис.70а.

Этот способ профилирования путем последовательного формирования продольных сплошных гофров характеризуется тем, что при нечетном числе гофров для создания ребра жесткости сначала формуют центральный гофр, а затем все остальные - последовательно от середины ширины профиля к его боковым краям.

Известный способ не оговаривает особенности профилирования различных по форме и размерам гофров, что затрудняет его использование для производства заявляемого гофрированного профиля.

Технической задачей настоящего изобретения является повышение потребительских свойств гнутых гофрированных профилей специального назначения за счет улучшения их геометрии.

Для решения этой задачи гнутый гофрированный профиль из тонколистовой стали толщиной S содержит сплошные продольные гофры заданных поперечного сечения и радиусов изгиба, и средний по ширине профиля гофр выполнен трапециевидным с наклоном его боковых стенок к горизонтали 61°…63°, с шириной, равной 0,237…0,242 ширины профиля, с двумя полукруглыми, направленными вниз гофрами, высотой (3…4)S на его вершине, и по обе стороны от трапециевидного гофра, содержащего у своего основания ступеньки высотой hc=(0,75…1,67)S, расположено по три полукруглых гофра на расстоянии l=0,48 Вг, где Вг - ширина трапециевидного гофра, и с шириной каждый b=(0,15…0,16)Вг, а их высота h=0,46…0,47 высоты этого гофра и их радиусы R=0,35b, при этом одна из боковых кромок профиля лежит выше его плоскости на (4,0…5,3)S.

Предлагаемый способ производства гнутого гофрированного профиля путем последовательного формирования продольных гофров, начиная со среднего по ширине полосы гофра, и средний трапециевидный гофр формуют в I…IV проходах, уменьшая радиусы его изгиба Rт с (8…10)S до (1,5…2,0)S, а ступеньки у его основания - в пятом проходе, последовательное формирование полукруглых гофров начинают также с V прохода и с соседних с трапециевидным гофром, формируя каждый из них за пять проходов, уменьшая радиус изгиба у основания гофров от (6…8)S до (2,5…3,3)S, при этом формообразование гофров на вершине трапециевидного гофра осуществляют в XIII…XVI проходах, заканчивая профилирование образованием боковых кромок профиля, одна из которых расположена выше его плоскости.

Приведенные параметры профиля и способа получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров гнутого гофрированного профиля и способа его производства, что повышает потребительские свойства профилей для облицовки железнодорожных пассажирских вагонов за счет улучшения их геометрии.

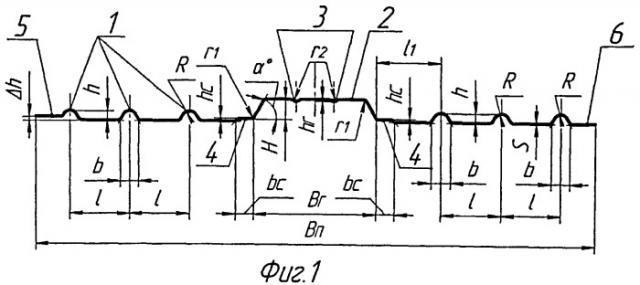

Заявляемый профиль и технология его производства (калибровка) схематично показаны на фиг.1 и 2 (показана часть формующих проходов; номера клетей соответствуют номерам проходов).

Гнутый гофрированный профиль (см. фиг.1) содержит по три полукруглых гофра 1 в поперечном сечении, расположенных слева и справа от трапециевидного гофра 2, на вершине которого выполнены два полукруглых гофра 3, а у его оснований выполнены ступеньки 4 шириной bc и высотой Rc. Высота среднего гофра 2 - Н, его ширина - Вг; высота полукруглых гофров l - h, их радиус - R и ширина - b; высота гофров 3 - hг, их радиус - r2. Расстояние между гофрами l - l, а расстояние от ближайшего к гофру 2 гофра l - l1. Радиусы изгиба у вершины и основания трапециевидного гофра - r1. Боковая кромка 5 профиля - ниже его плоскости на Δh.

Профилирование начинается с формообразования трапециевидного гофра (см. фиг.2) в I проходе (кл.1), которое заканчивается в IV проходе (кл.4). В клети 5 осуществляется формообразование ступенек 4 и начинается формовка ближайших к гофру 2 полукруглых гофров 1, которая завершается в кл.9. В этой же клети начинается формовка следующих гофров 1, заканчивающаяся в кл.13, где начинается формовка гофров 3 и крайних по ширине профиля гофров 1. Формообразование гофров заканчивается в кл.17 и в этой же клети (последний проход) завершается формовка гофров и всего профиля с образованием боковых его кромок 5 и 6.

Опытную проверку предлагаемых профиля и способа осуществляли на профилегибочном агрегате 0,5-2,5×300-1500 ОАО «Магнитогорский металлургический комбинат». С этой целью при производстве гофрированного листового профиля 1085×45×21×2 мм варьировали заявляемые его параметры и параметры способа, фиксируя основные механические характеристики: сопротивление продольному изгибу и скручиванию.

Наилучшие результаты (выход профилей требуемого качества в пределах 99,0…99,5%) получены с использованием предлагаемых технических решений. Отклонения от рекомендуемых их параметров ухудшали полученные результаты.

Так, уменьшение высоты (и, соответственно, - ширины) всех или части гофров ослабляло профиль, уменьшая сопротивление продольному изгибу и скручиванию на 55%…7%. Увеличение же размеров гофров затрудняло конвейерную сборку вагонов на вагонзаводе. Уменьшение величин радиусов у основания гофров (и при вершине трапециевидного гофра) в отдельных случаях приводило к трещинообразованию в местах изгиба и к отбраковке профилей, а увеличение этих радиусов сверх рекомендуемых значений приводило к ослаблению профилей.

Отсутствие гофров на вершине трапециевидного гофра, а также ступенек у его основания приводило к увеличению продольного прогиба профиля при его нагрузке.

Изменение последовательности формообразования гофров, во-первых, ухудшало геометрию профилей и, во-вторых, в большинстве вариантов приводило к необходимости увеличения количества проходов, т.е. к росту расхода валков.

Вариант формовки профиля с постоянной величиной радиусов изгиба вызывал недопустимое искривление полосы при профилировании.

Известные профиль и технология профилирования, выбранные в качестве ближайших аналогов, в опытах не испытывались ввиду их явной непригодности для достижения поставленной цели. Таким образом, опытная проверка доказала приемлемость найденных технических решений для получения требуемого результата и их преимущество перед известными объектами.

Технико-экономические исследования показали, что использование настоящего изобретения позволит удешевить сборку железнодорожных вагонов и сократить расход металла на облицовочные профили (за счет их упрочнения) почти на 5%.

Пример конкретного выполнения

1. Поперечное сечение профиля толщиной S=2 мм (фиг.1) содержит средний гофр 2 с Н=45 мм, α=42° и Вг=260 мм и шесть гофров 1 с h=21, b=40 и R=14 мм. Размеры гофров 3: hг=6 и r2=12 мм. Расстояние между гофрами: l1=100 и l=125 мм. Размеры ступенек 4: bc=30 и hc=2,5 мм. «Повышение» кромки 5-Δh=8 мм. Величины радиусов: R=14, r1=3 и r2=12 мм. Ширина профиля В=1090 мм.

2. В I проходе (кл.1) формуется трапециевидный гофр 2 с α=15° и r1=16 мм, который в IV проходе имеет Н=45 мм, α=62° и r1=3 мм. В V проходе формуются ступеньки 4 гофра 2 и начинается формовка ближайшего к гофру 2 полукруглого гофра 1 и она заканчивается в IX проходе с уменьшением радиусов изгиба у основания гофра 1 с 12 до 5 мм. Средний из полукруглых гофров 1 начинают формовать в IX проходе и заканчивают в XIII проходе, а крайний из них - формуются в XIII…XVII проходе. Гофры 3 формуют в этих же проходах, а боковую кромку 5 делают ниже плоскости профиля в последнем XVII проходе.

1. Гнутый гофрированный профиль из тонколистовой стали толщиной S, содержащий сплошные продольные гофры заданных поперечного сечения и радиусов изгиба, отличающийся тем, что средний по ширине профиля гофр выполнен трапециевидным с наклоном его боковых стенок к горизонтали 61°…63°, с шириной, равной 0,237…0,242 ширины профиля, с двумя полукруглыми, направленными вниз гофрами, высотой (3…4) S на его вершине, и по обе стороны от трапециевидного гофра, содержащего у своего основания ступеньки высотой hc=(0,75…1,67) S, расположено по три полукруглых гофра на расстоянии l1=0,38 Вг от упомянутого гофра с расстоянием между ними l=0,48 Вг, где Вг - ширина трапециевидного гофра, и с шириной каждый b=(0,15…0,16) Вг, а их высота h=0,46…0,47 высоты этого гофра и их радиусы R=0,35b, при этом одна из боковых кромок профиля лежит выше его плоскости на (4,0…5,3) S.

2. Способ производства гнутого гофрированного профиля из тонколистовой стали толщиной S путем последовательного формирования продольных гофров, начиная со среднего по ширине полосы гофра, отличающийся тем, что средний трапециевидный гофр формуют за первые четыре прохода с уменьшением радиусов его изгиба Rт от (8…10) S до (1,5…2,0) S, а ступеньки у его основания - в пятом проходе, последовательное формирование полукруглых гофров начинают также с пятого прохода и с соседних с трапециевидным гофром, формируют каждый из них за пять проходов с уменьшением радиусов изгиба у основания гофров от (6…8) S до (2,5…3,3) S, при этом формообразование гофров на вершине трапециевидного гофра осуществляют с тринадцатого по шестнадцатый проход, заканчивают профилирование образованием боковых кромок профиля, одна из которых расположена выше его плоскости.