Многослойная панель ступенчатой формы и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области производства многослойных панелей и оболочек с легкими заполнителями и касается многослойной панели ступенчатой формы и способа ее изготовления. Содержит верхнюю и нижнюю обшивки и размещенный между ними четырехлучевой складчатый заполнитель из листовой заготовки, состоящий из элементарных модулей, каждый из которых образован двумя лучами пилообразной линии и двумя лучами зигзагообразной линии. Заполнитель выполнен ступенчатым из единой заготовки и содержит в своем конечно-трансформированном положении наклонные по отношению друг к другу складчатые плоские участки, и наклон одного участка по отношению к другому на границе ступени выполнен с возможностью смены лучей зигзагообразных на пилообразные, а пилообразных на зигзагообразные. Способ изготовления заключается в том, что получают на первом этапе путем разметки на развертке и изгиба листовой заготовки по намеченным линиям, на втором этапе листовую заготовку трансформируют в рельефное состояние, на третьем этапе на полученной объемной складчатой конструкции заполнителя, состоящего из отмеченных на развертке зигзагообразующих и пилообразующих линий заполнителя создают n-е количество ступеней, затем ступенчатые участки заполнителя трансформируют до заданных размеров по ширине и высоте, взаимосвязь между которыми и геометрическими размерами разметки определяют в соответствии с математическим выражением. Изобретение обеспечивает повышение технологичности изготовления многослойной панели. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области производства многослойных панелей и оболочек с легкими заполнителями и может быть использовано при изготовлении многослойных панелей в самолетостроении, судостроении, строительстве и других отраслях промышленности.

Известен «Способ изготовления многослойной панели», в котором увеличение прочности и жесткости панели достигается за счет того, что сотовый заполнитель изготавливают из полос материала заданной расчетом ширины и смежные полосы объемного заполнителя шарнирно соединяют между собой с равным шагом в их нижней зоне. Затем производят приклеивание наружной и внутренней обшивок к объемному заполнителю (Авторское свидетельство SU №1078007, МКИ В32В 3/12. Трехслойная панель. - Опубл. 07.03.84. Бюл. №9).

Недостаток данного способа и устройства заключается в сложности изготовления шарнирного соединителя и последующего его присоединения к полосам заполнителя, что приводит к увеличению массы и повышению трудоемкости изготовления многослойной панели.

Известен «Способ изготовления многослойной панели криволинейной формы с зигзагообразным гофрированным заполнителем», реализующий устройство многослойной панели криволинейной формы с зигзагообразным гофрированным заполнителем, в котором увеличение прочности и жесткости панели достигается за счет того, что заполнитель изготавливают в виде двух слоев зигзагообразного гофра, при этом основной гофрированный слой соединяют с верхней и нижней обшивками, а дополнительный гофрированный слой - с верхней обшивкой и основным гофрированным слоем. Авторское свидетельство СССР №1830326, МКИ В23К 20/00. Опубл. 30.07.93. Бюл. №28.

Недостаток данного изобретения заключается в том, что использование двух слоев заполнителя с различными геометрическими параметрами повышает массу панели и требует изготовления различных между собой по конструктивному исполнению оснасток, что повышает материалоемкость и трудоемкость изготовления.

Наиболее близким по технической сущности к предлагаемому изобретению по способу является «Панель криволинейной формы и способ ее изготовления». Патент RU №2381955 от 10.01.2008 г., МПК В64С 3/26, В32В 3/20, B21D 47/00, опубл. 20.02.2010 г. Согласно способу изготовления многослойной панели криволинейной формы с раздельным формообразованием обшивок заданной кривизны и слоя заполнителя листовую заготовку на первом этапе размечают линиями изгиба, образующими элементарные модули с заданными геометрическими параметрами. На втором этапе листовую заготовку трансформируют в рельефное положение, в котором она примет вид складчатой конструкции спиралевидной структуры. На третьем этапе полученную складчатую конструкцию формообразуют до конечно-трансформированного состояния, характеризующегося образованием ячеек, ограниченных наклонными и вертикальными стенками.

Недостатком данного способа является увеличение трудоемкости при формообразовании многослойной панели спиралевидной формы, а отсутствие целостности соединения боковых поверхностей спирали между собой ведет к снижению жесткости и прочности, что также сказывается на трудоемкости.

Наиболее близким по технической сущности к предлагаемому изобретению по устройству является «Панель криволинейной формы и способ ее изготовления». Патент RU №2381955 от 10.01.2008 г., МПК В64С 3/26, В32В 3/20, B21D 47/00, опубл. 20.02.2010 г., содержащая верхнюю и нижнюю обшивки и размещенный между ними зигзагообразный гофрированный заполнитель. Заполнитель выполнен в виде складчатой конструкции спиралевидной структуры, содержащей в своем конечно-трансформированном состоянии вдоль каждой пилообразной линии ячейки, ограниченные наклонными и вертикальными стенками, образованными двумя парами смежных граней в виде неправильных четырехугольников, разделенных отрезком зигзагообразной линии, наклоненной к пилообразной линии, общей для обеих пар, под углами α1 и α2, где α1 - угол между общей пилообразной линией и отрезком зигзагообразной линии, разделяющим пару смежных граней, образующих в конечно-трансформированном состоянии вертикальную стенку ячейки, α2 - угол между общей пилообразной линией и отрезком зигзагообразной линии, разделяющей пару смежных граней, образующих в конечно-трансформированном состоянии наклонные стенки ячейки, при этом выполняется условие α1<α2.

Недостатком данного изобретения является то, что заполнитель выполнен спиралевидной формы, вследствие чего в местах контакта боковых поверхностей спирали происходит прерывание цельности панели и возникает необходимость соединения боковых поверхностей спирали между собой, что приводит к увеличению веса и снижению жесткости, а значит и к снижению прочности многослойной панели.

Решаемой задачей предлагаемого изобретения является уменьшение веса, повышение жесткости и прочности при уменьшении трудоемкости изготовления многослойной панели.

Технический результат заключается в повышении технологичности изготовления многослойной панели.

Технический результат достигается тем, что в многослойной панели ступенчатой формы, содержащей верхнюю и нижнюю обшивки и размещенный между ними четырехлучевой складчатый заполнитель из листовой заготовки, состоящий из элементарных модулей, каждый из которых образован двумя лучами пилообразной линии и двумя лучами зигзагообразной линии, заполнитель выполнен ступенчатым из единой заготовки и содержит в своем конечно-трансформированном положении наклонные по отношению друг к другу складчатые плоские участки и наклон одного участка по отношению к другому на границе ступени выполнен с возможностью смены лучей зигзагообразных на пилообразные, а пилообразных на зигзагообразные.

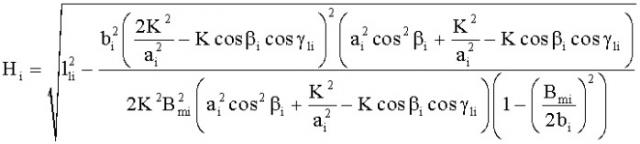

Технический результат достигается тем, что в способе изготовления многослойной панели ступенчатой формы с раздельным формообразованием обшивок заданной формы и слоя складчатого заполнителя из листовой заготовки, получаемого на первом этапе путем разметки на развертке и изгиба листовой заготовки по намеченным линиям, на втором этапе листовую заготовку трансформируют в рельефное состояние, в котором она примет вид заданной складчатой конструкции, образуя элементарные модули (ЭМ) выстраиваемые зигзагообразующими и пилообразующими линиями, представляющие собой набор складчатых плоских участков в соответствии с разметкой на третьем этапе, на полученной объемной складчатой конструкции заполнителя, состоящего из отмеченных на развертке зигзагообразующих и пилообразующих линий заполнителя создают n-е количество ступеней, причем на границе каждой ступени производят смену зигзагообразующих линий на пилообразующие, а пилообразующих на зигзагообразующие, затем ступенчатые участки заполнителя трансформируют до заданных размеров по ширине и высоте, взаимосвязь между которыми и геометрическими размерами разметки определяют следующими соотношениями:

L=ΣAj+ΣBjcosγ2B,

S=BmAnS,

H=HA+ΣBjsinγ2B,

L - габаритный размер структуры, перпендикулярный линии перехода;

S - габаритный размер структуры, параллельный линии перехода;

Н - габаритный размер структуры по высоте;

ВmА - габаритный размер элементарного модуля, который является частным случаем;

Вmi - параметр трансформирования, габаритный размер элементарного модуля;

nS - количество ЭМ вдоль размера S,

- габаритный размер элементарного модуля,

Aj=Aminij,

Bj=Bminij,

Aj и Bj - габариты участков А (горизонтальные участки) и В(наклонные участки) соответственно в каждой j-и зоне,

nij - количество ЭМ вдоль размера L соответственно в участках А и В каждой j-й зоны,

i может принимать значение А или В и обозначает принадлежность ЭМ к участкам ступенчатой складчатой структуры (ССС) с различным направлением изгиба ребер, причем

Bmi - параметр трансформирования, габаритный размер элементарного модуля,

- угол наклона пилообразующих линий к горизонтальной плоскости;

- высота подъема элементарного модуля на i-м участке,

и - проекции отрезков lli и l2i на горизонтальную плоскость, где

- угол между отрезками и

,

lli=aisinβi,

l2i=aisin(βi+2βmi),

- двухгранный угол при ребре 0-7, а

ai - длина отрезков пилообразной линии, параметр i принимает значение А или В,

bi - длина отрезков зигзагообразной линии,

βi - угол между определенными отрезками аi и bi,

βmi - угол отклонения отрезков пилообразной линии от прямой, проходящей вдоль нее,

Bmi - параметр трансформирования.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует одному из критериев условия патентоспособности: «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата.

Следовательно, заявляемое техническое решение соответствует одному из критериев условия патентоспособности: « изобретательский уровень».

Одним из направлений создания оптимальных по весу конструкций является использование трехслойных панелей со складчатым заполнителем. В настоящее время известны случаи эффективного использования плоских и криволинейных панелей с такими заполнителями.

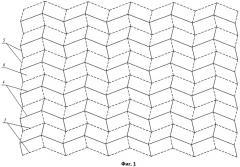

В конструкциях изделий машиностроения широко распространены узлы ступенчатой формы, которые целесообразно оптимизировать по весу. Одним из вариантов уменьшения веса таких конструкций является использование ступенчатых трехслойных панелей со складчатым заполнителем, выполненным из цельной листовой заготовки. Как показали наши изыскания, такой складчатый заполнитель может быть сложен из развертки листа, размеченного линиями, показанными на фиг.1.

Известны случаи применения складчатых конструкций, используемых при разметке зигзагообразными и прямолинейными линиями, которые потом в конструкции заполнителя при сложении превращаются соответственно в зигзагообразные и пилообразные линии. Как показали наши изыскания, если разметку выполнить в обоих ортогональных направлениях зигзагообразными линиями, можно получить при сложении ступенчатую конструкцию. Если произвести разметку одинаковыми будущими ромбическими гранями, то, используя известные технологии складывания, можно получить заполнитель с горизонтальными поверхностями, имеющими зигзагообразные и пилообразные линии.

Из этой плоской складчатой конструкции можно получить ступенчатую. Для этого на намеченной границе зигзагообразной линии необходимо переформовать элементарные модули таким образом, чтобы зигзагообразные линии конструкции превратились в пилообразные, а пилообразные в зигзагообразные. Если необходимо получить следующую ступень, то на намеченной зигзагообразной линии необходимо проводить переформовку еще раз. Таким образом, располагая соответствующей плоской складчатой конструкцией, сложенной из разметки, выполненной ортогональными зигзагообразующими линиями, можно выполнить ступенчатую конструкцию с n ступенями.

Ниже будут приведены соответствующие геометрические соотношения, позволяющие установить связь между исходными размерами разметки и окончательными размерами ступенчатой складчатой структуры (ССС).

На фиг.2 приведена складчатая структура конструкции с n количеством ступеней и приведены соответствующие обозначения, касающиеся этой конструкции. Выделим из этой конструкции отдельно взятую ступень и обозначим присущие одной ступени параметры, ступень содержит два элемента: горизонтальный (А) и наклонный (В). На границе перехода от одного элемента к другому, а также на границе ступеней происходит смена зигзагообразных линий на пилообразные, а пилообразных на зигзагообразные, т.е. производится переформовка элементарных модулей.

Для пояснения сущности предлагаемого изобретения рассмотрим чертежи, где:

на Фиг.1 изображена развертка складчатого заполнителя;

на Фиг.2 изображен общий вид многослойной панели ступенчатой формы складчатой структуры (ССС), состоящей из четырехлучевого складчатого заполнителя листовой заготовки (верхняя и нижняя обшивки не показаны);

на Фиг.3 изображены участки А и В на развертке;

на Фиг.4 изображен элементарный модуль ССС в частично сложенном состоянии,

на чертежах цифрами показаны следующие позиции:

1 - нижняя и верхняя (условно не показана) обшивки;

2 - складчатый заполнитель;

3 - зигзагообразные линии выступов;

4 - зигзагообразные линии впадин;

5 - пилообразные линии;

6 - листовая заготовка.

Заявляемый способ изготовления многослойной панели ступенчатой формы реализуют следующим образом:

1. Изготавливают наружную и внутреннюю обшивки 1 панели;

2. Производят разметку развертки на листовой заготовке 6, имеющей размеры заполнителя 2 в его плоском состоянии, эквидистантно-зигзагообразными линиями сгиба 3, 4, и ортогонально расположенными к ним пилообразными линиями 5, образующими элементарные модули, параметры которых и их взаимоположение связаны с конструктивными параметрами готового заполнителя 2 из цельной листовой заготовки соотношениями:

L=ΣAj+ΣBjcosγ2B,

S=BmAnS,

H=HA+ΣBjsinγ2B,

где L - габаритный размер структуры, перпендикулярный линии перехода;

S - габаритный размер структуры, параллельный линии перехода;

Н - габаритный размер структуры по высоте;

ВmA - габаритный размер элементарного модуля, который является частным случаем;

Bmi - параметр трансформирования, габаритный размер элементарного модуля;

ns - количество ЭМ вдоль размера S,

- габаритный размер элементарного модуля,

Aj=Aminij,

Bj=Bminij,

Aj и Bj - габариты участков А (горизонтальные участки) и В (наклонные участки) соответственно в каждой j-й зоне,

nij - количество ЭМ вдоль размера L соответственно в участках А и В каждой j-й зоны,

i - может принимать значение А или В и обозначает принадлежность ЭМ к участкам ступенчатой складчатой структуры (ССС) с различным направлениям изгиба ребер,

причем

Bmi - параметр трансформирования, габаритный размер элементарного модуля,

Зоной называется часть структуры, включающая в себя один участок А и один участок В (Фиг.3). Участки А и В разграничены линией перехода, по которой происходит перемена направления складывания ступенчатой складчатой структуры (ССС), при этом индекс i может принимать значение А или В и обозначает принадлежность ЭМ к участкам ССС с различным направлением изгиба ребер, при этом

Bmi - параметр трансформирования, габаритный размер элементарного модуля (Фиг.4);

- угол наклона пилообразующих линий к горизонтальной плоскости;

- высота подъема элементарного модуля на i-м участке;

и - проекции (фиг.4) отрезков l1i и l2i на горизонтальную плоскость, где

- угол между отрезками и

,

l1i=aisinβi,

l2i=aisin(βi+2βmi),

- двухгранный угол при ребре 0-7.

3. Листовую заготовку 6 подвергают формообразованию до получения заданной объемной рельефной конструкции заполнителя 2, производя складывание плоской панели в соответствии с разметкой, образуя элементарные модули, выстраиваемые эквидистантно-зигзагообразующими и пилообразующими линиями, представляющие собой набор складчатых плоских участков.

4. На полученной объемной рельефной складчатой конструкции заполнителя создают n-е количество ступеней, для этого необходимо на намеченной в соответствии с заданной формой ступени и с заданными габаритными размерами по границе зигзагообразной линии заготовки произвести трансформацию структур при помощи переформования элементарных модулей путем смены зигзагообразующих линий конструкции в пилообразующие, а пилообразующие в зигзагообразующие. То есть, если необходимо получить следующую ступень, то на намеченной зигзагообразующей линии необходимо произвести переформовку еще раз, т.е. произвести переформовку элементарных модулей, приводя габаритные размеры в соответствии с чертежом, для чего расчет следует начать с параметров участка В. Как видно из фиг.3, параметр АmВ участка В равен параметру ВmА участка А. Поскольку в данной схеме образмеривания ЭМ параметр Bmi является исходным для расчета параметров ЭМ, то, получив параметр АmB, можно рассчитать и ЭМ участка А. Для расчета параметров модулей разных участков используются аналогичные формулы, причем параметр βmA вычисляется по формуле:

При этом заготовка расчерчивалась эквидистатно-зигзагообразующими линиями и ортогонально расположенными к ним пилообразующими линиями (развертка такой структуры показана на фиг.3), где для описания элементарного модуля данной структуры необходимы параметры:

ai - длина отрезков пилообразной линии, параметр i принимает значение А или В,

bi - длина отрезков зигзагообразной линии,

βi - угол между определенными отрезками ai и bi (фиг.2),

βmi - угол отклонения отрезков пилообразной линии от прямой, проходящей вдоль нее,

Вmi - параметр трансформирования.

5. Полученную складчатую конструкцию заполнителя ступенчатой формы 2 соединяют с наружной и внутренней обшивками 1 с помощью композиционного материала.

Технико-экономические преимущества по сравнению с известными аналогами

Предложенное техническое решение по конструкции многослойной панели и способу ее изготовления ступенчатой формы с заполнителем из целого листа позволяет создавать конструкции с повышенными характеристиками по прочности и жесткости при меньшем весе. Можно создавать консольные конструкции из многослойных панелей с мощным единым узлом крепления. При этом в зависимости от разметки различные участки могут иметь разную высоту заполнителя и разную жесткость.

1. Многослойная панель ступенчатой формы, содержащая верхнюю и нижнюю обшивки и размещенный между ними четырехлучевой складчатый заполнитель из листовой заготовки, состоящий из элементарных модулей, каждый из которых образован двумя лучами пилообразной линии и двумя лучами зигзагообразной линии, отличающаяся тем, что заполнитель выполнен ступенчатым из единой заготовки и содержит в своем конечно-трансформированном положении наклонные по отношению друг к другу складчатые плоские участки, и наклон одного участка по отношению к другому на границе ступени выполнен с возможностью смены лучей зигзагообразных на пилообразные, а пилообразных на зигзагообразные.

2. Способ изготовления многослойной панели ступенчатой формы с раздельным формообразованием обшивок заданной формы и слоя складчатого заполнителя из листовой заготовки, получаемого на первом этапе путем разметки на развертке и изгиба листовой заготовки по намеченным линиям, на втором этапе листовую заготовку трансформируют в рельефное состояние, в котором она примет вид заданной складчатой конструкции, образуя элементарные модули, выстраиваемые зигзагообразующими и пилообразующими линиями, представляющие собой набор складчатых плоских участков в соответствии с разметкой, отличающийся тем, что на третьем этапе, на полученной объемной складчатой конструкции заполнителя, состоящего из отмеченных на развертке зигзагообразующих и пилообразующих линиях заполнителя, создают n-е количество ступеней, причем на границе каждой ступени, производят смену зигзагообразующих линий на пилообразующие, а пилообразующих на зигзагообразующие, затем ступенчатые участки заполнителя трансформируют до заданных размеров по ширине и высоте, взаимосвязь между которыми и геометрическими размерами разметки определяют следующими соотношениями:L=ΣAj+ΣBjcosγ2B,S=BmAnS,H=HA+ΣBjsinγ2B,гдеL - габаритный размер структуры, перпендикулярный линии перехода;S - габаритный размер структуры, параллельный линии перехода;Н - габаритный размер структуры по высоте;ВmА - габаритный размер элементарного модуля, который является частным случаем;Вmi - параметр трансформирования, габаритный размер элементарного модуля;nS - количество элементарных модулей вдоль размера S, - габаритный размер элементарного модуля,Aj=Aminij,Bj=Bminij,Aj и Bj - габариты участков А (горизонтальные участки) и В (наклонные участки) соответственно, в каждой j-й зоне,nij - количество элементарных модулей вдоль размера L соответственно в участках А и В каждой j-зоны,i может принимать значение А и В, и обозначает принадлежность ЭМ к участкам ступенчатой складчатой структуры (СССР) с различным направлением изгиба ребер,причемВmi - параметр трансформирования, габаритный размер элементарного модуля, - угол наклона пилообразующих линий к горизонтальной плоскости, - высота подъема элементарного модуля на i-м участке, и - проекции отрезков lli и l2i на горизонтальную плоскость, где - угол между отрезками и , ,lli=aisinβi,l2i=aisin(βi+2βmi), - двугранный угол при ребре 0-7, ааi - длина отрезков пилообразной линии, параметр i принимает значение А или В,bi - длина отрезков зигзагообразной линии,βi - угол между определенными отрезками аi и bi,βmi - угол отклонения отрезков пилообразной линии от прямой, проходящей вдоль нее,Bmi - параметр трансформирования.