Способ получения поковок без штамповочных уклонов для деталей с кольцевыми элементами

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении объемной штамповкой поковок типа шестерен, фланцев, толстостенных колец и втулок. Производят объемную штамповку посредством верхней части штампа полуфабриката, имеющего по крайней мере один кольцевой элемент конической формы. Кольцевой элемент формируют в нижней части штампа. Участок конической поверхности кольцевого элемента, примыкающий к поверхности разъема штампа, выполняют в виде кольцевого выступа с двусторонними уклонами. Между уклонами размещают объем металла, равный объему номинального припуска на кольцевом элементе поковки. Диаметры оснований кольцевого элемента со стороны верхней и нижней частей штампа равны соответственно номинальным диаметрам поковки и готовой детали. Далее производят калибровку полуфабриката редуцированием в процессе выталкивания его из нижней части штампа. К кольцевому элементу прикладывают деформирующее усилие в направлении, противоположном действию усилия штамповки полуфабриката. В результате существенно снижаются трудоемкость и себестоимость изготовления поковок. 6 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано, в частности, при объемной штамповке поковок типа шестерен, фланцев, толстостенных колец и втулок.

Известен способ получения поковок без штамповочных уклонов для деталей с кольцевыми элементами, заключающийся в объемной штамповке посредством верхней части формообразующего штампа полуфабриката, имеющего, по крайней мере, один кольцевой элемент конической формы, формируемый в нижней части формообразующего штампа, последующей калибровке конической поверхности кольцевого элемента посредством калибрующего штампа и выталкивании поковки. Реализация способа позволяет получать поковки без штамповочных уклонов, что повышает их качество и снижает расход металла в связи с отсутствием названных уклонов (Ковка и штамповка: Справочник. В 4 тт. Т.2. / А.П.Атрошенко, Н.С.Зиновьев, М.А. Крючков и др.; под ред. Е.И. Семенова. - М.: Машиностроениие, 1986. - с.41, рис.8).

Недостатками известного способа являются повышенные трудоемкость и себестоимость получения поковки, так как процесс осуществляют в двух штампах - формообразующем и калибрующем.

Известен способ получения поковок без штамповочных уклонов для деталей с кольцевыми элементами, заключающийся в объемной штамповке посредством верхней части формоизменяющего штампа, содержащего также нижнюю часть с деформирующим инструментом, полуфабриката, имеющего, по крайней мере, один кольцевой элемент в виде отрезка конической трубы, выталкивании поковки из полости матрицы и последующей калибровке в калибрующем штампе. В процессе калибровки торцевой участок кольцевого элемента подвергают дополнительной пластической деформации воздействием равномерно распределенными по кругу радиальными деформирующими усилиями, прикладываемыми в направлении, противоположном первоначальному. В результате воздействия деформирующего инструмента кольцевые элементы поковки обжимаются или раздаются, при этом снимаются штамповочные уклоны, что повышает качество поковок (авторское свидетельство СССР 719775, М.кл.3 B21J 13/02). Это техническое решение является наиболее близким по совокупности существенных признаков и выбрано в качестве прототипа.

Основным недостатком описанного способа получения поковок без штамповых уклонов для деталей с кольцевыми элементами является повышенные трудоемкость и себестоимость изготовления поковок в связи с необходимостью для их производства использовать два штампа: формоизменяющий и калибрующий.

В основу изобретения поставлена задача снижения трудоемкости и себестоимости изготовления поковок без штамповочных уклонов, получаемых посредством предложенного способа.

Для решения поставленной задачи в способе получения поковок без штамповочных уклонов для деталей с кольцевыми элементами, заключающемся в объемной штамповке посредством верхней части штампа полуфабриката, имеющего, по крайней мере, один кольцевой элемент конической формы, формируемый в нижней части штампа, последующей калибровке полуфабриката воздействием деформирующего усилия на кольцевой элемент и выталкивании поковки, согласно изобретению участок конической поверхности кольцевого элемента, примыкающий к поверхности разъема штампа, выполняют в виде кольцевого выступа с двусторонними уклонами по условию

Pвыт>Тв,

где Рвыт - усилие выталкивания полуфабриката из нижней части штампа в процессе деформирования кольцевого выступа;

Тв - сила трения, удерживающая полуфабрикат в верхней части штампа, путем размещения между двусторонними уклонами кольцевого элемента объема металла, равного объему номинального припуска на кольцевом элементе поковки, и формирования диаметров оснований кольцевого элемента со стороны верхней и нижней частей штампа равными соответственно номинальным диаметрам поковки и готовой детали. Калибровку полуфабриката осуществляют редуцированием в процессе выталкивания его из нижней части штампа с приложением к кольцевому элементу деформирующего усилия в направлении, противоположном действию усилия штамповки полуфабриката.

Снижение трудоемкости и себестоимости изготовления поковок без штамповочных уклонов обусловлено осуществлением процесса штамповки и калибровки поковки в одном штампе за один рабочий ход пресса.

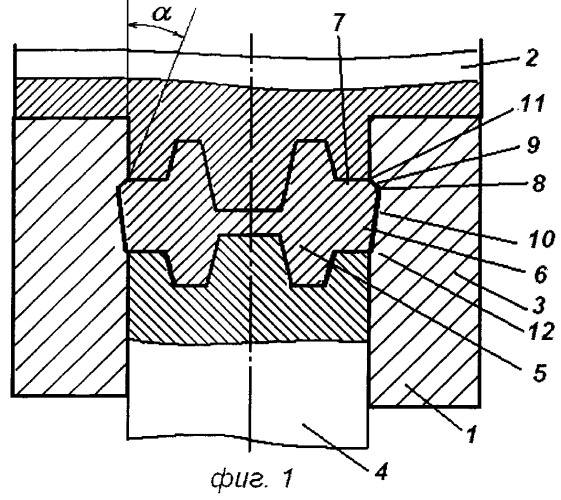

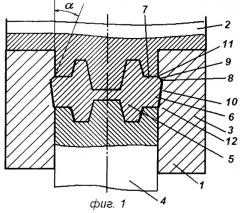

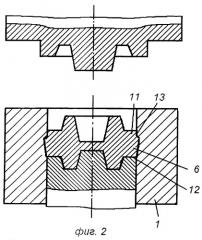

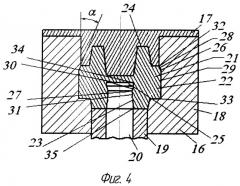

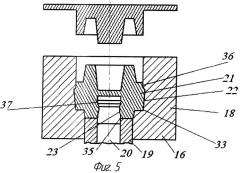

Предложенное изобретение поясняется чертежами, где на фиг.1 показан момент окончания объемной штамповки полуфабриката; на фиг.2 - момент калибровки кольцевого элемента редуцированием в процессе выталкивания полуфабриката из нижней части штампа; на фиг.3 - поковка после калибровки кольцевого элемента; на фиг.4 - момент окончания объемной штамповки полуфабриката для детали с двумя кольцевыми элементами; на фиг.5 - момент калибровки кольцевых элементов редуцированием в процессе выталкивания полуфабриката из нижней части штампа; на фиг.6 - поковка после калибровки кольцевых элементов для детали с двумя кольцевыми элементами.

Способ получения поковок без штамповочных уклонов для деталей с одним кольцевым элементом реализуют следующим образом (фиг.1-3).

В штампе 1, содержащем верхнюю часть 2 и нижнюю часть 3 с установленным в ней выталкивателем 4 объемной штамповкой посредством верхней части 2 штампа получают полуфабрикат 5, имеющий, по крайней мере, один кольцевой элемент 6 конической формы, формируемый в нижней части 3 штампа 1. Участок конической поверхности кольцевого элемента 6, примыкающий к поверхности разъема 7 штампа 1, выполняют в виде кольцевого выступа 8 с двухсторонними уклонами 9 и 10 по условию

Pвыт>Тв,

где Рвыт - усилие выталкивания полуфабриката 5 из нижней части 3 штампа 1 в процессе деформирования кольцевого выступа 8; Тв - сила трения, удерживающая полуфабрикат 5 в верхней части 2 штампа 1, путем размещения между двухсторонними уклонами 9 и 10 кольцевого элемента 6 объема металла, равного объему номинального припуска на кольцевом элементе 6 поковки, и формирования диаметров оснований 11 и 12 кольцевого элемента 6 со стороны верхней 2 и нижней 3 частей штампа 1 равными соответственно номинальным диаметрам поковки и готовой детали (фиг.1).

Затем осуществляют калибровку полуфабриката 5 редуцированием в процессе выталкивания его из нижней части 3 штампа 1 посредством выталкивателя 4 в направлении, противоположном действию усилия штамповки полуфабриката 5 (фиг.2). В процессе редуцирования объем металла, размещенный между двухсторонними уклонами 9 и 10 кольцевого элемента 6, деформируют калибрующим пояском 13 нижней части 3 штампа 1 и смещают в сторону основания 12 кольцевого элемента 6, образуя номинальный припуск на боковой поверхности 14 кольцевого элемента 6 поковки 15 (фиг.3). В результате получают поковку 15 без штамповочных уклонов.

Реализация способа в случае объемной штамповки полуфабриката для детали с двумя кольцевыми элементами показана на фиг.4-6.

В штампе 16, содержащем верхнюю часть 17 и нижнюю часть 18 с установленным в ней выталкивателем 19 и контрпуансоном 20, объемной штамповкой посредством верхней части 17 штампа получают полуфабрикат 21, имеющий два кольцевых элемента 22 и 23 конической формы, формируемые в нижней части 18 штампа 16. Участки конических поверхностей кольцевых элементов 22 и 23, примыкающих соответственно к поверхностям разъема 24 и 25 штампа 16, выполняют в виде кольцевых выступов 26 и 27 с двухсторонними уклонами соответственно 28 и 29 и 30 и 31 по условию

Pвыт>Тв,

где Рвыт - усилие выталкивания полуфабриката 21 из нижней части 18 штампа 16 в процессе деформирования кольцевых выступов 26 и 27;

Тв - сила трения, удерживающая полуфабрикат 21 в верхней части 17 штампа 16, путем размещения между двухсторонними уклонами 28 и 29 и 30 и 31 кольцевых элементов 22 и 23 объемов металла, равных объемам номинальных припусков на кольцевых элементах 22 и 23 поковки, и формирования диаметров оснований 32 и 33 и 34 и 35 кольцевых элементов 22 и 23 со стороны верхней 17 и нижней 18 частей штампа 16 равными соответственно номинальным диаметрам поковки и готовой детали (фиг.4).

Затем осуществляют калибровку полуфабриката 21 редуцированием в процессе выталкивания его из нижней части 18 штампа 16 посредством выталкивателя 19 в направлении, противоположном действию усилия штамповки полуфабриката 21 (фиг.5). В процессе редуцирования объемы металла, размещенные между двухсторонними уклонами 28 и 29 и 30 и 31 кольцевых элементов 22 и 23, деформируют калибрующими поясками 36 нижней части 18 штампа 16 и 17 контрпуансона 20, и смещают в сторону оснований 33 кольцевого элемента 22 и 35 кольцевого элемента 23, образуя номинальные припуски на боковых поверхностях 38 кольцевого элемента 22 и 39 кольцевого элемента 23 поковки 40 (фиг.6). В результате получают поковку 40 без штамповочных уклонов на кольцевых поверхностях 22 и 23.

Пример. Отштампована опытная партия поковок шестерни из стали 45, предел прочности σвt=77 МПа при температуре окончания штамповки Тд=900°С. Номинальные диаметры кольцевого элемента, то есть обода шестерни: детали Dд=90 мм; поковки Dп=94 мм; высота кольцевого элемента детали и поковки hэ=30 мм. Диаметр ступицы шестерни dст=52 мм; высота ступицы, формируемой в верхней части штампа, hст=12 мм (см. фиг 1-3). Расчет параметров штамповки осуществляют в следующем порядке.

1. Определяют номинальный объем припуска, размещаемого между двухсторонними уклонами кольцевого элемента полуфабриката:

2. Устанавливают величину угла уклона α конической поверхности кольцевого выступа, примыкающего к поверхности разъема штампа: 2α=25°, так как при углах 2α≤25-30° кольцевой выступ имеет плавные очертания, что в процессе калибровки редуцированием обеспечивает пластическое смещение элементарных объемов металла кольцевого выступа и исключает образование дефектов в виде зажимов, складок и среза металла (Деордиев А.Т. Обработка деталей редуцированием. - М.: Машгиз, 1960. - с.66, рис.36).

3. Определяют диаметр кольцевого выступа из условия равенства объемов номинального припуска на кольцевом элементе, то есть ободе поковки и кольцевого выступа при двойном угле уклона 2α=25°.

В результате расчетов получают диаметр кольцевого выступа по вершине равным Dв=97 мм, расстояние вершины выступа от поверхности разъема штампа 15 мм.

4. Определяют усилие редуцирования, то есть усилие выталкивания полуфабриката

,

где Рвыт - усилие редуцирования;

р - давление при редуцировании, МПа;

Fк - площадь поверхности контакта металла, мм2.

Давление при редуцировании и калибровке определяют по формуле (Ковка и штамповка: Справочник / М.Г.Амиров, Е.Г.Белков, К.Н.Богоявленсикй и др.; под ред. Г.А.Навроцкого. - М: Машиностроение, 1987 - с.285, 286):

где µ=0.4 - показатель трения (Ковка и штамповка: Справочник / А.Ю.Аверкиев, Д.И.Бережнова. - М.: Машиностроение, 1985. - с.153, табл.9).

5. Определяют силу трения, удерживающую полуфабрикат в верхней части штампа (А.П.Атрошенко. Горячая штамповка труднодеформируемых материалов / А.П.Атрошенко, В.И.Федоров. - Л.: Машиностроение, 1979. - с.54):

где Tв - сила трения, удерживающая полуфабрикат в верхней части штампа, кН;

Fп - площадь поверхностей контакта полуфабриката с верхнй частью штампа, мм2;

αп - угол наклона поверхностей к направлению действия усилия штамповки (αп=5°).

где Fпол - площадь поверхности контакта металла в полости шестерни, мм2;

Fст - площадь поверхности контакта металла по внешней поверхности ступицы шестерни, мм2;

где dп - диаметр полости полуфабриката, мм;

dст - диаметр внешней поверхности ступицы, мм;

hст - высота ступицы, мм.

т.е. условие Рвыт>Tв выполняется.

Отштампована так же опытная партия поковок шестерни с двумя кольцевыми элементами из стали 45, предел прочности σвт=77 МПа при температуре окончания штамповки Тд=900°С. Номинальные диаметры кольцевых элементов, то есть обода шестерни: (детали) Dд=90 мм; поковки Dп=94 мм, высота кольцевого элемента 22 детали и поковки, hэ=30 мм, диаметр отверстия детали dд=33 мм, поковки dп=30 мм; высота кольцевого элемента 23 детали и поковки ho=30 мм. Диаметр ступицы шестерни dcт=52 мм; высота ступицы, формируемой в верхней части штампа, hст=19 мм (см. фиг.4-6).

Расчет параметров штамповки осуществляют в следующем порядке.

1. Определяют номинальные объемы припусков, размещаемых между двухсторонними уклонами соответственно кольцевых элементов 22 и 23 полуфабриката 21:

2. Устанавливают величину угла уклона α конических поверхностей кольцевых выступов, примыкающих к поверхностям 24 и 25 разъемов штампа: 2α=25°.

3. Определяют диаметры кольцевых выступов из условия равенства объемов номинальных припусков на кольцевых элементах при двойном угле уклона 2α=25°.

В результате расчетов получают диаметры кольцевых выступов по вершинам равными соответственно Dв=97 мм и dв=28 мм, расстояние вершин выступов от поверхностей разъема штампа соответственно 15 мм и 5 мм.

4. Определяют усилие редуцирования, то есть усилие выталкивания полуфабриката

,

где Рвыт - усилие редуцирования, кН;

р - давление при редуцировании, МПа;

Fк - площадь поверхности контакта металла, мм3

где р' и р" - давления при редуцировании соответственно кольцевых элементов 22 и 23 (фиг.5);

µ=0.4 - показатель трения (Ковка и штамповка: Справочник / А.Ю.Аверкиев, Д.И.Бережнова. - М.: Машиностроение, 1985. - с.153, табл.9).

Площади поверхностей контакта металла на кольцевых элементах металла 22 и 23 соотвественно равны:

Усилия при редуцировании кольцевых элементов 22 и 23 соответственно равны:

Суммарное усилие при редуцировании равно:

Сила трения (Тв), удерживающая полуфабрикат в верхней части штампа, рассчитанная по приведенной выше методике, составила Тв=252 кН, т.е Рвыт>Тв - условие выполняется.

Полученные поковки имели гладкие цилиндрические поверхности кольцевых элементов без заусенцев.

Таким образом, реализация предложенного способа позволяет существенно снизить трудоемкость и себестоимость получения поковок. Кроме того, повышается надежность штампа за счет упрощения конструкции, исключающей устройство механизма выталкивания в верхней части штампа.

Способ получения поковок без штамповочных уклонов для деталей с кольцевыми элементами, включающий объемную штамповку посредством верхней части штампа полуфабриката, имеющего по крайней мере один кольцевой элемент конической формы, формируемый в нижней части штампа, последующую калибровку полуфабриката воздействием деформирующего усилия на кольцевой элемент и выталкивание из нижней части штампа, отличающийся тем, что калибровку полуфабриката осуществляют редуцированием в процессе выталкивания его из нижней части штампа с приложением к кольцевому элементу деформирующего усилия в направлении, противоположном действию усилия объемной штамповки полуфабриката, участок конической поверхности кольцевого элемента, примыкающий к поверхности разъема штампа на верхнюю и нижнюю части, выполняют в виде кольцевого выступа с двусторонними уклонами по условию:Pвыт>Тв,где Рвыт - усилие выталкивания полуфабриката из нижней части штампа в процессе приложения к кольцевому элементу деформирующего усилия;Тв - сила трения, удерживающая полуфабрикат в верхней части штампа, путем размещения между упомянутыми двусторонними уклонами кольцевого элемента объема металла, равного объему номинального припуска на кольцевом элементе поковки, и формирования диаметров оснований кольцевого элемента со стороны верхней и нижней частей штампа равными, соответственно, номинальным диаметрам поковки и готовой детали.