Способ взрывного нанесения покрытия из порошкообразного материала

Иллюстрации

Показать всеИзобретение относится к технологии нанесения металлополимерных покрытий на поверхности цилиндрических изделий с помощью энергии взрыва и может быть использовано при создании защитных и износостойких покрытий деталей машин и технологического оборудования для химической, нефтехимической, атомной и машиностроительной промышленности. В трубчатой оболочке размещают изделие и засыпают порошок металлополимерного материала в зазор между поверхностью изделия и трубчатой оболочкой. Устанавливают вокруг оболочки цилиндрический контейнер и размещают заряд взрывчатого вещества (ВВ) в полости, образованной контейнером и наружной поверхностью трубчатой оболочки. Напрессовывают порошок на поверхность изделия взрывом, термообрабатывают полученную заготовку с последующим отделением деформированной оболочки от изделия с покрытием. Трубчатую оболочку выполняют трехслойной, состоящей из внутреннего слоя из медной фольги, наружного стального слоя и расположенного между ними промежуточного слоя керамического порошка при соотношении толщин наружного стального слоя и промежуточного слоя керамического порошка 1:4. Изделие размещают в трубчатой оболочке с зазором не более 6 мм, засыпку порошка в зазор осуществляют с обеспечением пористости 40-50%, высоту заряда ВВ и его скорость детонации выбирают из условия обеспечения давления в порошке 1,6-1,9 ГПа. Термообработку полученной заготовки проводят при температуре 1,1-1,2 от температуры плавления полимера порошка металлополимерного материала с последующим охлаждением с печью. Достигается нанесение покрытий, обладающих повышенными плотностью, твердостью и адгезионной прочностью, на цилиндрические поверхности изделий большой протяженности. 2 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к технологии нанесения металлополимерных покрытий на поверхности цилиндрических изделий с помощью энергии взрывчатых веществ (ВВ) и может быть использовано при создании защитных и износостойких покрытий деталей машин и технологического оборудования для химической, нефтехимической, атомной и машиностроительной промышленности.

Известен способ нанесения полимерных покрытий на внутреннюю поверхность цилиндрических изделий, при котором полое цилиндрическое изделие неподвижно устанавливается в закрытую пресс-форму, снабженную неподвижным направляющим штоком, порошок полимерного материала засыпается в пресс-форму и пуансон, предварительно смазанный силиконовой смазкой, соосно устанавливается в пресс-форму, образуя кольцевой зазор с изделием. Собранная пресс-форма нагревается в печи до температуры на 20-30°С выше температуры плавления полимера со скоростью 10-15°С/мин, извлекается из печи, устанавливается на рабочий стол пресса, пуансон нагружается давлением 15-20 МПа в течение 10-15 мин и охлаждается до комнатной температуры (патент №2337816, м. кл. В29С 41/00, B05D 7/22, опубликован 10.11.2008).

Недостатком данного способа является нанесение полимерных покрытий только на внутренние поверхности цилиндрических изделий; получение покрытий малой протяженности; ограниченная толщина покрытия 0,5-1,0 мм, вследствие чего материал не будет обладать высокой износостойкостью и долговечностью при использовании его в парах трения. Наличие операций, связанных с извлечением из печи разогретой пресс-формы и последующей ее установкой на рабочий стол пресса, не позволяет точно контролировать температуру полимера, что может снизить качество полимерного покрытия. При большей толщине, увеличении протяженности покрытия снижаются однородность пленки и ее плотность, что приводит к резкому ухудшению механических свойств и к снижению прочности соединения с металлической поверхностью, что ограничивает технологические области применения данного способа.

Известен способ получения металлофторопластовых покрытий из порошкообразного материала на цилиндрической поверхности изделия, при котором в полость, образованную цилиндрической поверхностью изделия и пресс-формой, размещают порошок покрытия, состоящий из смеси фторопласта Ф-4 и металлического порошка, далее проводят напрессовку покрытия и последующую термообработку. Перед нанесением покрытия проводят активацию смеси фторопласта Ф-4 с металлическим порошком взрывным нагружением плоской ударной волной давлением 6-8 ГПа с целью повышения адгезионной прочности соединения фторопласта Ф-4 и металлического субстрата. Для обеспечения бездефектных покрытий высокой плотности и прочности на границе с цилиндрической поверхностью изделия размещают прослойку из активированной смеси фторопласта Ф-4 с 10-15% металлического порошка толщиной 0,5-0,7 мм, затем последовательно засыпают слой высотой 50-60 мм, состоящий из смеси фторопласта Ф-4 и 40-50% металлического порошка, и слой высотой 1-1,5 мм из активированной смеси фторопласта Ф-4 и 20-25% металлического порошка. Напрессовку проводят путем статического прессования, чередуя операции до полного заполнения полости (патент №2186658, м. кл. B22F 7/02, 3/08, опубликован 10.08.2002).

Недостатками данного способа получения металлофторопластовых покрытий являются большое количество промежуточных операций. Необходимость предварительной активации порошка покрытия плоской ударной волной, при которой происходит брикетирование полимерной смеси, что потребует его последующего размола, последовательная засыпка металлополимерного порошка различного состава и поэтапное статическое прессование для обеспечения высокой плотности и прочности покрытия существенно усложняют технологию, особенно при формировании покрытий на поверхностях большой протяженности. Многостадийность операций значительно снижает эффективность и повышает трудоемкость процесса, что ограничивает промышленное применение данного способа.

Наиболее близким по техническому уровню и достигаемому результату к предлагаемому способу является способ взрывного нанесения покрытий из порошкообразных материалов на цилиндрическую поверхность изделий, при котором во внутреннюю полость, образованную цилиндрической поверхностью изделия и трубчатой оболочкой, последовательно засыпают чередующимися по высоте слоями металлополимерный и инертный материал, при этом их разделяют кольцевыми перегородками. После прессования ведут термообработку полученной заготовки при температуре 0,9-0,95 от температуры плавления полимера в течение 5-10 мин на 1 мм толщины кольцевого покрытия (патент РФ 2060868, м. кл. B22F 7/04, 3/04, опубликован 27.05.1996 - прототип).

Данный способ имеет невысокий технический уровень, поскольку пригоден лишь для получения покрытий малой протяженности и не обеспечивает получение прочного равноплотного соединения полимера с металлом при нанесении полимерного покрытия большой протяженности. Температура термообработки 0,9-0,95 от температуры плавления полимера не обеспечивает образования стойких химических связей между металлом и полимером, что ухудшает качество покрытия и ограничивает области промышленного применения данного способа. Большая трудоемкость и многостадийность операций, связанных с многократной последовательной засыпкой металлополимерного и инертного порошков, а также установкой между ними картонной перегородки, значительно усложняют заявленную технологию.

В связи с этим важнейшей задачей является разработка нового способа взрывного нанесения покрытия из порошкообразных материалов на цилиндрическую поверхность изделия значительно большей, чем по прототипу, протяженностью по новой технологической схеме напрессовки взрывом металлополимерного материала, с обеспечением высокого уровня давления в кольцевой ударной волне, с последующей термообработкой на оптимизированных режимах, способствующим повышению адгезионной прочности, твердости и покрытия, а это существенно повышает эффективность материала, полученного по предлагаемому способу, в защитных и антифрикционных покрытиях узлов трения машин и т.п.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей за один технологический цикл с помощью энергии взрыва и последующей термообработки нанесение на цилиндрическую поверхность изделия металлополимерного покрытия, состоящего из порошков с содержанием 10-30% фторопласта-4, остальное бронза, более протяженного в сравнении с прототипом, обладающего высокой и равномерной по всей длине плотностью, твердостью и адгезионной прочностью.

Указанный технический результат достигается тем, что в способе взрывного нанесения покрытия из порошкообразного материала на цилиндрическую поверхность изделия, включающем размещение изделия в трубчатой оболочке, засыпку порошка металлополимерного материала в зазор между поверхностью изделия и трубчатой оболочкой, установку вокруг оболочки цилиндрического контейнера, размещение заряда взрывчатого вещества в полости, образованной контейнером и наружной поверхностью трубчатой оболочки, напрессовку порошка на поверхность изделия взрывом, термообработку полученной заготовки и последующее отделение деформированной оболочки от изделия с покрытием, трубчатую оболочку выполняют трехслойной, состоящей из внутреннего слоя из медной фольги, наружного стального слоя и расположенного между ними промежуточного слоя керамического порошка при соотношении толщин наружного стального слоя и промежуточного слоя керамического порошка 1:4, при этом изделие размещают в трубчатой оболочке с зазором не более 6 мм, засыпку порошка в зазор осуществляют с обеспечением пористости 40-50%, высоту заряда взрывчатого вещества и его скорость детонации выбирают из условия обеспечения давления в порошке 1,6-1,9 ГПа, а термообработку полученной заготовки проводят при температуре 1,1-1,2 от температуры плавления полимера порошка металлополимерного материала с последующим охлаждением с печью. Причем в качестве металлополимерного материала используют смесь, состоящую из порошков с содержанием 10-30% фторопласта-4, остальное бронза, а в качестве керамического порошка промежуточного слоя трубчатой оболочки используют песок.

Новый способ взрывного нанесения покрытия из порошкообразных материалов имеет существенные отличия по сравнению с прототипом, как по допустимой предельной протяженности и по свойствам полученного покрытия, так и по построению схемы взрывного прессования и по совокупности технологических приемов и режимов при его осуществлении.

Так, предложено выполнять трубчатую оболочку трехслойной, состоящей из внутреннего слоя из высокопластичного металла, наружного стального слоя и расположенного между ними промежуточного слоя керамического порошка, что при нагружении кольцевой ударной волной приводит к значительному увеличению суммарной длительности импульсов давления, возникающих в прессуемом порошке металлополимерного материала, и к устранению избыточного ударного воздействия на прессуемый порошок, что, в свою очередь, способствует стабилизации давления по толщине слоя прессуемого порошка, а это, в свою очередь, приводит к выравниванию плотности по длине получаемого покрытия.

Предложено засыпку порошка металлополимерного материала осуществлять в зазор толщиной не более 6 мм между поверхностью цилиндрического изделия и внутренним слоем трубчатой оболочки из высокопластичного металла с обеспечением пористости 40-50%. Толщина зазора не более 6 мм обеспечивает получение покрытия толщиной до 3 мм. Увеличение толщины зазора более 6 мм приводит к значительному снижению уровня адгезионной прочности нанесенного покрытия и металлической цилиндрической поверхности изделия. При пористости порошка металлополимерного материала 40-50% достигается необходимая длительность импульса и уровень давления в порошке металлополимерного материала, большая часть кинетической энергии переходит в тепло в результате усиления процессов межчастичного трения, что, в свою очередь, способствует консолидации порошковых частиц, их плавлению по границам, образованию устойчивых химических связей между компонентами металлополимерного материала - фторопластом-4 и бронзой. При пористости ниже нижнего предела плотность покрытий достигается высокой, но разогрев напрессовываемого металлополимерного материала недостаточен для взаимодействия компонентов смеси и образования стойких адгезионных связей между покрытием из порошкообразных материалов металлополимерной смеси и поверхностью изделия, что снижает твердость, адгезионную прочность и качество получаемого изделия. При пористости выше верхнего предела возникает избыточное давление в наносимом металлополимерном материале, интенсифицируется его нагрев и дефектообразование за счет повышения температур и микропластического течения в поре, что вызывает более интенсивную деформацию частиц компонентов металлополимерного материала, повышает вероятность появления брака в виде растрескиваний покрытия, связанного с деструкцией фторопласта-4.

Предложено напрессовку металлополимерного материала осуществлять при соотношении толщины наружного стального слоя и промежуточного слоя керамического порошка трубчатой оболочки 1:4, а высоту заряда ВВ и его скорость детонации выбирать из условия обеспечения давления в порошке металлополимерного материала 1,6-1,9 ГПа. При соотношении толщин слоев наружного стального слоя и промежуточного слоя керамического порошка трубчатой оболочки выше верхнего предлагаемого предела толщина промежуточного слоя керамического порошка является избыточной, поскольку это приведет к снижению уровня давления в металлополимерном материале в процессе взрывного нагружения и не позволит достичь необходимой плотности, твердости и адгезионной прочности наносимого покрытия. При величине этого соотношения ниже нижнего предлагаемого предела толщина слоя керамического порошка оказывается недостаточной для выравнивания ударного фронта и достигаемое ударное воздействие на порошок металлополимерного материала может быть избыточным, что, в свою очередь, вызовет неконтролируемые деформации металлополимерного покрытия в процессе взрывного нагружения и ухудшит качество получаемого материала. При выборе высоты заряда ВВ и его скорости детонации, обеспечивающих давление в порошке металлополимерного материала ниже 1,6 ГПа, происходит получение покрытий из порошкообразных материалов с неравномерной плотностью по объему, а это снижает качество и адгезионную прочность получаемого покрытия, полученное металлополимерное покрытие не будет обладать высокой твердостью. При указанных выше параметрах напрессовки металлополимерного материала выше верхних пределов может произойти разрушение наружного стального слоя трехслойной оболочки, вплоть до полного нарушения целостности трехслойной трубчатой оболочки, что приведет к повреждению поверхности наносимого покрытия, вероятна частичная деструкция полимера, что снизит качество получаемого металлополимерного покрытия.

Предложено после взрывного нанесения металлополимерного покрытия проводить термообработку полученной заготовки при температуре 1,1-1,2 от температуры плавления полимера с последующим охлаждением с печью, что способствует повышению адгезионной прочности, плотности и твердости получаемого покрытия. Температурный режим ниже нижнего предлагаемого предела, а также скорость охлаждения выше верхнего предлагаемого предела недостаточны для образования в необходимом объеме стойких адгезионных связей между металлом и полимером. Температурный режим выше верхнего предлагаемого предела и скорость охлаждения ниже нижнего предлагаемого предела являются избыточными, ухудшают качество покрытия за счет возможной деструкции полимера и приводят к неоправданному росту энергозатрат на получение металлополимерного покрытия.

Предложено в качестве металлополимерного материала использовать смесь, состоящую из порошков с содержанием 10-30% фторопласта-4, остальное бронза, поскольку оба материала обладают высокими антифрикционными свойствами, а фторопласт-4 имеет высокую стойкостью химической структуры к воздействию ударных волн. Содержание в металлополимерной смеси 10-30% фторопласта-4 способствует образованию каркасной структуры покрытия из бронзы с частицами полимера, которая обеспечивает высокую твердостью и адгезионную прочность покрытия. Использование в смеси более 30% фторопласта-4 является избыточным, приведет к снижению твердости покрытия и протеканию сильных усадочных процессов материала во время термообработки. Уменьшение содержания фторопласта-4 в смеси менее 10% не приводит к изменению усадки, но происходит понижение адгезионной прочности покрытия.

Предложено внутренний слой трубчатой оболочки из высокопластичного металла выполнять из медной фольги, что способствует более равномерной деформации металлополимерной смеси, снижает вероятность повреждения покрытия при взрывном нанесении покрытия из порошкообразных материалов и облегчает отделение изделия от трубчатой оболочки.

Предложено в качестве керамического порошка промежуточного слоя трубчатой оболочки использовать песок, как наиболее дешевый материал, обладающий низкой сжимаемостью.

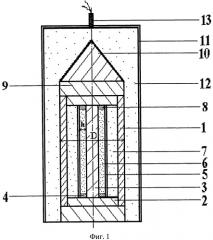

На фиг.1 изображена схема взрывного нанесения покрытия из порошкообразных материалов, ее продольный осевой разрез.

Предлагаемый способ нанесения металлополимерного покрытия на наружной поверхности цилиндрического изделия осуществляется в следующей последовательности. Берут наружный стальной слой 1 трубчатой оболочки в виде трубы с наружным диаметром D. Отверстие наружного стального слоя 1 трубчатой оболочки снизу предварительно закрывают нижней заглушкой 2, например из стали, в центре которой имеется цилиндрическое углубление в котором размещают цилиндрическое изделие 3 в виде стального стержня, например из стали Сталь 20, на которое затем устанавливают нижнюю центрирующую шайбу 4, например, из стали. Поверхность изделия обрабатывают предварительно мелкой абразивной шкуркой для повышения шероховатости и улучшения адгезионного взаимодействия между цилиндрическим изделием 3 и покрытием. Между центрирующей шайбой 4 и наружным стальным слоем 1 трубчатой оболочки размещают внутренний слой 5 трубчатой оболочки из высокопластичного металла, например из медной фольги, так, чтобы толщина зазора h между поверхностью цилиндрического изделия 3 и внутренним слоем 5 трубчатой оболочки из высокопластичного металла не превышала 6 мм и соотношение толщин наружного стального слоя 1 и промежуточного слоя керамического порошка 6 соответствовало 1:4. Предварительно поверхность внутреннего слоя 5 трубчатой оболочки из высокопластичного металла, обращенную к изделию 3, смазывают антиадгезионной пастой, например на графитовой основе. В кольцевой зазор (полость) между цилиндрическим изделием 3 и внутренним слоем 5 трубчатой оболочки из высокопластичного металла засыпают порошок металлополимерного материала 7, например из порошков с содержанием 10-30% фторопласта-4, остальное бронза. Вибрационным воздействием обеспечивают необходимую исходную пористость порошка металлополимерного материала 40-50%. На верхнюю часть цилиндрического изделия устанавливают верхнюю центрирующую шайбу 8, например из стали. Промежуток между наружным стальным слоем 1 трубчатой оболочки и внутренним слоем 5 трубчатой оболочки из высокопластичного металла заполняют промежуточным слоем трудносжимаемого керамического порошка 6, например песком.

Далее отверстие наружного слоя 1 трубчатой оболочки закрывают верхней стальной заглушкой 9, при этом верхний конец цилиндрического изделия 3 входил в углубление, расположенное в центре верхней заглушки. На верхнюю пробку устанавливают стальной конический обтекатель 10, затем располагают вокруг полученной сборки симметрично ее продольной оси контейнер 11 для ВВ 12 в виде цилиндра, например из электрокартона. В полость, образованную картонным цилиндрическим контейнером 11 и наружной поверхностью 1 трубчатой оболочки, размещают заряд ВВ 12 с необходимыми высотой заряда и скоростью детонации для обеспечения давления в порошке металлополимерного материала Р=1,6-1,9 ГПа. Далее с помощью электродетонатора 13 осуществляют подрыв взрывчатого вещества, при этом ударная волна обеспечивает напрессовку порошка металлополимерного материала 7 на поверхность металлического цилиндрического изделия 3 давлением, передаваемым через стенку трехслойной трубчатой оболочки, состоящей из внутреннего слоя 5 из высокопластичного металла, наружного стального слоя 1 и расположенного между ними промежуточного слоя труднопрессуемого керамического порошка 6. После этого полученную заготовку в виде цилиндрического изделия вместе со сформированным металлополимерным покрытием и сдеформированной трехслойной трубчатой оболочкой подвергают спеканию при температуре 1,1-1,2 температуры плавления полимера, последующее охлаждение проводят с печью. После охлаждения сдеформированную трехслойную трубчатую оболочку отделяют механическим способом от полученного изделия с металлополимерным покрытием.

В результате получают изделие цилиндрической формы с металлополимерным покрытием с гладкой поверхностью, с протяженностью напрессованного металлополимерного материала, а соответственно и длиной полученного изделия с металлополимерным покрытием в 10 раз больше, чем по прототипу, а плотность, твердость и адгезионная прочность покрытия в полученном изделии стабильны по всей его длине и превышают аналогичные показатели изделия по прототипу в 2,0-2,8 раз. В покрытии отсутствуют расслоения и трещины, устранена возможность деструкции полимера при напрессовке и спекании.

Пример 1 (см. также таблицу)

Наружный стальной слой трубчатой оболочки в виде трубы изготавливают из стали Ст3 высотой 220 мм, наружный диаметр D=29 мм, внутренний Dв=25 мм, толщина стенки наружного стального слоя трубчатой оболочки Тст=2,0 мм. Внутренний слой трубчатой оболочки из высокопластичного металла изготавливают из медной фольги M1, толщина оболочки 0,03 мм. Для промежуточного слоя керамического порошка использовали песок, толщина слоя составляла 4Тст и равнялась 8 мм. Высота внутреннего и промежуточного слоев трубчатой оболочки - 210 мм.

Нижнюю и верхнюю заглушки изготавливают из стали Ст3 толщиной 12 мм, диаметром 29 мм, соответствующим наружному диаметру стального слоя трубчатой оболочки D, для герметизации нижней и верхней частей наружного стального слоя трубчатой оболочки, соединение с трубчатой оболочкой осуществляют с помощью резьбы. Углубление в центре заглушек диаметром 5 мм глубиной 3 мм используют для закрепления изделия и придания жесткости сборки. Цилиндрическое изделие в виде стального стержня изготавливают из стали Сталь 20 диаметром d=5 мм, высотой 216 мм. Центрирующие верхнюю и нижнюю шайбы изготавливают из стали Ст3. Внутренний диаметр шайб равен диаметру изделия d=5 мм, наружный dн=d+2h=5+4=9 мм, толщина 3 мм. Стальной конический обтекатель изготавливали из стали Ст3 с основанием таким же, как и диаметр заглушки, 29 мм и высотой 156 мм. Соединение с наружным слоем трубчатой оболочки и изделием резьбовое.

Напрессовываемый металлополимерный материал приготавливали из порошка фторопласта-4 и порошка бронзы БрО5Ц5С5. Состав смеси: 30% объемных фторопласта-4, остальное бронза. Толщина слоя h=2 мм, пористость П=50%.

Давление в кольцевой ударной волне Р=1,6 ГПа обеспечивали применением ВВ аммонит 6ЖВ, толщиной заряда ВВ Твв=20 мм и скоростью детонации заряда Dвв=2900 м/с. ВВ размещали в полости, образованной картонным цилиндрическим контейнером диаметром 60 мм и наружной поверхностью трубчатой оболочки диаметром 29 мм. Сверху взрывчатого вещества по центру размещали электродетонатор. Далее с помощью взрывного нагружения осуществляли напрессовку покрытия давлением от продуктов детонации, передаваемым через трехслойную трубчатую оболочку. После взрывного прессования покрытие вместе с изделием и сдеформированной трубчатой оболочкой в собранном виде подвергали термообработке в электрической печи для монолитизации (спекания) металлополимерного покрытия и образования стойких адгезионных связей между изделием и металлополимерным материалом. Температура нагрева 1,1 от температуры плавления Тпл полимера - 370°С. Последующее охлаждение проводили с печью. После охлаждения сдеформированную трехслойную трубчатую оболочку, краевые части изделия с центрирующими шайбами на высоте 5 мм отделяют механическим способом, например фрезой, от полученного изделия с металлополимерным покрытием.

Полученное покрытие обладает плотностью 6,8 г/см3, с гладкой наружной поверхностью, не имеет дефектов, протяженностью после удаления частей с краевыми эффектами 200 мм, толщиной 1 мм, микротвердость Н20=2,0-2,2 ГПа, что в 2,0-2,2 раз выше, чем при получении металлополимерного покрытия по прототипу (см. таблицу), прочность покрытия при растяжении σр=56,5 МПа, что в 2,1 раза выше, чем у полученного по прототипу, адгезионная прочность на отслаивание к стальной цилиндрической поверхности составляет 5,3 кН/м.

Пример 2 (см. также таблицу)

То же, что в примере 1, но внесены следующие изменения. Наружный диаметр D=32 мм, внутренний Dв=29 мм, толщина стенки наружного стального слоя трубчатой оболочки Тст=1,5 мм. Толщина промежуточного слоя керамического порошка составляла 4Тст и равнялась 6 мм. Диаметр нижней и верхней заглушек соответствовал D и равнялся 32 мм. Наружный диаметр центрирующих шайб dн=d+2h=5+12=17 мм. Основание стального конического обтекателя 32 мм. Состав смеси: 20% объемных фторопласта-4, остальное бронза БрО5Ц5С5, толщина слоя металлополимерного порошка h=6 мм, пористость П=40%.

Давление в кольцевой ударной волне 1,7 ГПа обеспечивали применением ВВ в виде аммонита 6ЖВ, толщина зарядов ВВ Твв=30 мм, скорость детонации заряда 3400 м/с. ВВ размещали в полости, образованной картонным цилиндрическим контейнером диаметром 65 мм и наружной поверхностью трубчатой оболочки диаметром 32 мм. Температура нагрева при термообработке 1,15 от температуры плавления полимера - 380°С. Результат получения материала тот же, что в примере 1, но толщина покрытия h=3 мм, плотность 7,47 г/см3, микротвердость H20=2,2-2,3 ГПа, что в 2,2-2,3 раз больше, а σр=68,7 МПа, что в 2,5 раз выше, чем по прототипу, а адгезионная прочность σотсл=5,0 кН/м.

Пример 3 (см. также таблицу)

То же, что в примере 1, но внесены следующие изменения. Наружный диаметр D=28 мм, внутренний Dв=25 мм, толщина стенки наружного стального слоя трубчатой оболочки Тст=1,5 мм. Толщина промежуточного слоя керамического порошка составляла 4Тст и равнялась 6 мм. Диаметр заглушек соответствовал D и равнялся 28 мм. Наружный диаметр центрирующих шайб dн=d+2h=5+8=13 мм. Основание стального конического обтекателя 28 мм. Состав смеси: 10% объемных фторопласта-4, остальное бронза БрО5Ц5С5, толщина слоя h=4 мм, пористость П=45%.

Давление в кольцевой ударной волне 1,9 ГПа обеспечивали применением ВВ в виде аммонита 6ЖВ, толщина зарядов ВВ Твв=40 мм, скорость детонации заряда 3800 м/с. ВВ размещали в полости, образованной картонным цилиндрическим контейнером диаметром 57 мм и наружной поверхностью трубчатой оболочки диаметром 28 мм. Температура нагрева при термообработке 1,2 от температуры плавления полимера - 390°С. Результат получения материала тот же, что в примере 1, но толщина покрытия h=2 мм, плотность 8,13 г/см3, микротвердость Н20=2,3-2,5 ГПа, что в 2,3-2,5 раз больше, а σр=76,5 МПа, что в 2,8 раз выше, чем у изделия, полученного по прототипу, адгезионная прочность σотсл=4,8 кН/м.

При нанесении металлополимерного покрытия на цилиндрическое изделие по прототипу (см. таблицу пример 4) микротвердость Н20=0,8-1,0 ГПа, что в 2,0-2,5 раз ниже, чем по предлагаемому способу, прочность покрытия при растяжении σр=27 МПа, что в 2,1-2,8 раза ниже, чем по предлагаемому способу.

1. Способ взрывного нанесения покрытия из порошкообразного материала на цилиндрическую поверхность изделия, включающий размещение изделия в трубчатой оболочке, засыпку порошка металлополимерного материала в зазор между поверхностью изделия и трубчатой оболочкой, установку вокруг оболочки цилиндрического контейнера, размещение заряда взрывчатого вещества в полости, образованной контейнером и наружной поверхностью трубчатой оболочки, напрессовку порошка на поверхность изделия взрывом, термообработку полученной заготовки и последующее отделение деформированной оболочки от изделия с покрытием, отличающийся тем, что трубчатую оболочку выполняют трехслойной, состоящей из внутреннего слоя из медной фольги, наружного стального слоя и расположенного между ними промежуточного слоя керамического порошка при соотношении толщин наружного стального слоя и промежуточного слоя керамического порошка 1:4, при этом изделие размещают в трубчатой оболочке с зазором не более 6 мм, засыпку порошка в зазор осуществляют с обеспечением пористости 40-50%, высоту заряда взрывчатого вещества и его скорость детонации выбирают из условия обеспечения давления в порошке 1,6-1,9 ГПа, а термообработку полученной заготовки проводят при температуре 1,1-1,2 от температуры плавления полимера порошка металлополимерного материала с последующим охлаждением с печью.

2. Способ по п.1, отличающийся тем, что в качестве металлополимерного материала используют смесь, состоящую из порошков с содержанием 10-30% фторопласта-4, остальное - бронза.

3. Способ по п.1, отличающийся тем, что в качестве керамического порошка промежуточного слоя трубчатой оболочки используют песок.