Режущие устройства

Иллюстрации

Показать всеНастоящее изобретение относится к режущим устройствам, способным собирать опилки или пыль, произведенные в ходе операции резания. Режущее устройство по первому варианту выполнения содержит режущий узел, имеющий дисковое полотно; стол для размещения на нем заготовки; несущее устройство, с возможностью вертикального движения удерживающее режущий узел относительно стола. Режущий узел включает кожух полотна, подвижную крышку, устройство для направления пыли, устройство перемещения направляющей для пыли. Кожух полотна закрывает верхнюю часть дискового полотна и имеет элемент для выпуска пыли. Подвижная крышка закрывает нижнюю часть дискового полотна. Устройство для направления пыли включает элемент для направления пыли, закрывающий кромочную часть дискового полотна. В режущем устройстве по второму варианту выполнения устройство для направления пыли включает первый формирующий передаточный проход элемент, соединенный одним концом с контейнером для пыли, и второй формирующий передаточный проход элемент, соединенный одним концом с элементом для удаления пыли. Первый формирующий передаточный проход элемент неподвижно удерживается на несущем устройстве. Второй формирующий передаточный проход элемент неподвижно установлен на кожухе полотна. Другой конец первого формирующего передаточный проход элемента и другой конец второго формирующего передаточный проход элемента соединены таким образом, что они подвижны относительно друг друга при вертикальном движении режущего узла. В режущем устройстве по третьему варианту выполнения режущий узел включает устройство для направления пыли, расположенное на одной из входной стороны и выходной стороны элемента для удаления пыли относительно потока пыли. Положение части устройства для направления пыли изменяется относительно элемента для удаления пыли согласно изменению положения режущего узла по вертикали. Повышается эффективность сбора пыли. 3 н. и 17 з.п. ф-лы, 29 ил.

Реферат

Эта заявка притязает на приоритет заявок на патент Японии № 2010-93849 и № 2010-105037, содержание которых включено сюда посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к режущим устройствам, имеющим столы и конфигурированным таким образом, что они способны собирать опилки или пыль, произведенные в ходе операции резания.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Режущее устройство, имеющее стол и известное как круглопильный станок со столом, имеет стол и режущий узел, удерживаемый с возможностью вертикального движения столом при помощи несущего устройства, расположенного в задней части стола. Режущий узел включает дисковое полотно, приводимое во вращение электродвигателем. Верхняя часть дискового полотна закрыта кожухом полотна. Нижняя часть дискового полотна закрыта подвижной крышкой. Подвижная крышка открывается и закрывается, реагируя на вертикальное перемещение режущего узла. Таким образом, когда режущий узел движется вниз, подвижная крышка открывается для постепенного открывания нижней части дискового полотна и открытая нижняя часть режущего полотна врезается в заготовку. Когда режущий узел движется вниз, подвижная крышка постепенно закрывается, закрывая режущую кромку дискового полотна, например, подпружинивающей силой пружины.

Дисковое полотно врезается в заготовку в направлении от верхней стороны к нижней стороне таким образом, что осуществляется операция резания. Таким образом, опилки, произведенные операцией резания, выдуваются вверх из разрезаемой части. Если опилки рассеиваются вокруг, условия на рабочем месте могут быть ухудшены. Кроме того, если опилки оседают на разрезаемой части, это может затруднять видимость линии резания, намеченной на заготовке, или видимость разрезаемой части, и, таким образом, существует возможность затруднения операции резания. Таким образом, для этого вида режущих устройств были предложены различные средства для сбора или удаления опилок, произведенных вокруг разрезаемой части при выполнении операции резания.

Например, опубликованная заявка на патент Японии № 2006-27104 раскрывает технику установки U-образного направляющего элемента для пыли на нижней части кожуха полотна, отступающего от него вниз на расстояние, которое не вызывает взаимных помех с заготовкой, таким образом, что опилки, произведенные в разрезаемой части, направляются к элементу для удаления пыли, расположенному на верхней стороне, при помощи элемента для направления пыли. В этой публикации в качестве направляющего элемента для пыли описан стационарный элемент для направления пыли. Элемент для направления пыли, описанный в японской публикации полезной модели № 3-108401, с возможностью вертикального поворота удерживается на нижней части кожуха полотна и конфигурирован так, что он входит в контакт с верхней поверхностью заготовки для закрывания разрезаемой части с меньшим зазором относительно нее для дальнейшего улучшения эффективности сбора пыли в элемент для удаления пыли.

Опубликованная заявка на патент Японии № 2008-73920 раскрывает технику, согласно которой пылесборный элемент, проходящий вниз от кожуха полотна для направления опилок к элементу для удаления пыли, вертикально перемещается в соответствии с вертикальным перемещением режущего узла.

Кроме того, согласно указанной выше японской публикации полезной модели № 3-108401 и документу EP3445336A1 элемент для удаления пыли расположен на кожухе полотна и сообщается с контейнером для пыли таким образом, что поток воздуха, произведенный вращением дискового полотна, поступает в контейнер для пыли при помощи элемента для удаления пыли.

Кроме того, согласно этому виду режущих устройств контейнер для пыли удерживается кожухом полотна и соединен с элементом для удаления пыли кожуха полотна, сообщаясь с ним. Таким образом, когда режущий узел поворачивается по вертикали, это поворотное вертикальное движение может влиять на контейнер для пыли. Например, в случае, когда режущий узел находится в его самом верхнем положении, путь передачи между внутренним пространством контейнера для пыли и элементом для удаления пыли может располагаться по существу горизонтально.

Указанные выше известные способы сбора пыли все же имеют различные проблемы. В случае с направляющим элементом для пыли, раскрытым в опубликованной заявке на патент Японии № 2006-27104, когда элемент для направления пыли прикреплен к нижней части кожуха полотна и отступает от него, существует ограничение увеличения расстояния его прохождения вниз вследствие необходимости исключения взаимных помех с другими частями, такими как ограждение для расположения заготовки. В результате, в особенности, в случае резания заготовки, имеющей малую толщину, элемент для направления пыли оказывается на удалении от разрезаемой части. Таким образом, трудно всегда достигать высокой эффективности сбора пыли.

В случае с направляющим элементом для пыли, описанным в японской публикации полезной модели № 3-208401, пылесборный элемент удерживается так, что он способен свободно поворачиваться по вертикали в пределах заданного углового диапазона, и, таким образом, нижний предел поворота зафиксирован. Таким образом, трудно справляться с изменением разрезаемой части согласно изменению величины врезания режущего полотна в заготовку и, в конечном счете, справляться с изменением направления выдувания опилок.

Хотя элемент для направления пыли, раскрытый в опубликованной заявке на патент Японии № 2008-73920, конфигурирован для вертикального перемещения в соответствии с вертикальным перемещением режущего узла, направление его движения является направлением противоположного перемещения вверх или направлением отдаления от разрезаемой части для исключения взаимных помех с заготовкой. В результате, эффективность сбора пыли низка, в особенности в случае, когда заготовка имеет малую толщину.

Кроме того, в случае с японской публикацией полезной модели № 3-208401 и документом EP0601805A1 может существовать следующая проблема. Для переноски режущего устройства после операции резания режущий узел может быть перемещен в самое нижнее положение и заперт в этом положении. В таком случае канал из внутреннего пространства контейнера для пыли к элементу для удаления пыли может быть наклонен вниз. Таким образом, если режущее устройство, запертое, как описано выше, переносят, опилки могут выпадать из элемента для удаления пыли на стол под действием силы тяжести. Когда это происходит, рабочая среда может быть ухудшена и операция резания может быть затруднена.

Таким образом, в данной области техники существует потребность в режущем устройстве, имеющем улучшенное устройство для направления пыли.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению режущее устройство включает режущий узел, имеющий дисковое полотно, стол для размещения на нем заготовки и несущее устройство, с возможностью вертикального движения удерживающее режущий узел относительно стола. Режущий узел включает кожух полотна. Кожух полотна покрывает верхнюю часть дискового полотна и имеет элемент для удаления пыли для удаления пыли, произведенной в зоне резания. Режущее устройство также включает устройство для направления пыли, расположенное, по меньшей мере, на одной из входной стороны и выходной стороны элемента для удаления пыли относительно потока пыли. Положение, по меньшей мере, части устройства для направления пыли относительно элемента для удаления пыли изменяется согласно изменению положения режущего узла по вертикали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

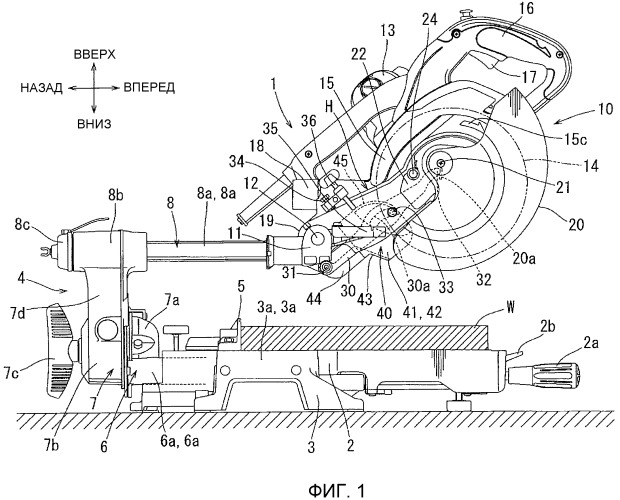

Фиг.1 - вид слева сбоку всего режущего устройства согласно первому примеру, показывающий режущий узел в состоянии, когда он расположен в самом верхнем положении и в предельном переднем положении скольжения на находящемся в переднем положении ползуне;

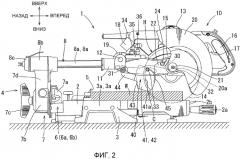

фиг.2 - вид слева сбоку всего режущего устройства, показанного на фиг.1, показывающий режущий узел в состоянии установки в самое нижнее положение и в предельном переднем положении скольжения на находящемся в переднем положении ползуне;

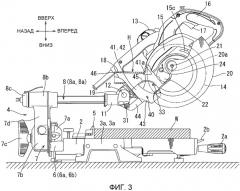

фиг.3 - вид слева сбоку всего режущего устройства, показанного на фиг.1, показывающий режущий узел в состоянии нахождения в самом верхнем положении и в предельном переднем положении скольжения на находящемся в переднем положении ползуне, при этом задняя часть кожуха полотна показана в вертикальном сечении;

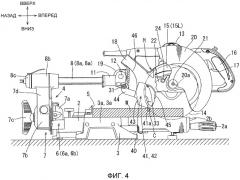

фиг.4 - вид слева сбоку всего режущего устройства, показанного на фиг.1, показывающий режущий узел в состоянии нахождения в самом нижнем положении и в предельном переднем положении скольжения на находящемся в переднем положении ползуне, при этом задняя часть кожуха полотна показана в вертикальном сечении;

фиг.5 - вид в плане режущего узла, имеющего направляющее устройство для сбора пыли, показанное на фиг.1;

фиг.6 - вид слева сбоку всего режущего устройства, имеющего направляющее устройство для сбора пыли согласно второму примеру и показывающий режущий узел в состоянии нахождения в самом верхнем положении и в предельном переднем положении скольжения на находящемся в переднем положении ползуне;

фиг.7 - вид слева сбоку режущего узла, имеющего направляющее устройство для сбора пыли согласно второму примеру и показывающий режущий узел в положении, когда он немного опущен из самого верхнего положения, в результате чего подвижная крышка немного открыта;

фиг.8 - вид слева сбоку режущего узла, имеющего направляющее устройство для сбора пыли согласно второму примеру и показывающий режущий узел в состоянии перемещения вниз в самое нижнее положение и в предельном переднем положении скольжения на находящемся в переднем положении ползуне;

фиг.9 - вид в перспективе направляющего устройства для сбора пыли согласно второму примеру, показывающий состояние, когда поверхность левой части рассматривается по диагонали с передней стороны;

фиг.10 - вид в перспективе только направляющего устройства для сбора пыли согласно второму примеру, показывающий состояние, когда поверхность правой стороны рассматривается по диагонали с передней стороны;

фиг.11 - вид слева сбоку всего режущего устройства, имеющего направляющее устройство для сбора пыли согласно третьему примеру, показывающий режущий узел в состоянии нахождения в самом нижнем положении и в предельном переднем положении скольжения на находящемся в переднем положении ползуне;

фиг.12 - вид в перспективе только направляющего устройства для сбора пыли согласно третьему примеру, показывающий состояние, когда поверхность левой стороны рассматривается по диагонали с передней стороны;

фиг.13 - вид в перспективе режущего устройства согласно четвертому примеру;

фиг.14 - вид сбоку режущего устройства, показанного на фиг.13;

фиг.15 - вид справа сбоку с частью, показанной в сечении, режущего устройства, показанного на фиг.13;

фиг.16 - вид в плане с частью, показанной в сечении, режущего устройства, показанного на фиг.13;

фиг.17 - вид сбоку режущего устройства, показанного на фиг.13, когда операция резания не выполняется;

фиг.18 - вид сбоку, подобный показанному на фиг.17, с частью, показанной в сечении;

фиг.19 - увеличенный вид в сечении устройства для направления пыли режущего устройства, показанного на фиг.13, когда операция резания выполнена;

фиг.20 - увеличенный вид в сечении устройства для направления пыли, когда операция резания не выполняется;

фиг.21 - увеличенный вид в перспективе первого передаточного трубчатого элемента направляющего устройства для сбора пыли;

фиг.22 - вид в сечении, выполненном по линии (22)-(22) на фиг.21, первого передаточного трубчатого элемента;

фиг.23 - вид снизу первого передаточного трубчатого элемента направляющего устройства для сбора пыли, показанного на фиг.21;

фиг.24 - увеличенный вид в перспективе второго передаточного трубчатого элемента направляющего устройства для сбора пыли;

фиг.25 - вид сбоку второго передаточного трубчатого элемента, показанного на фиг.24;

фиг.26 - вид в сечении, выполненном по линии (26)-(26), второго передаточного трубчатого элемента, показанного на фиг.24;

фиг.27 - увеличенный вид в перспективе третьего передаточного элемента направляющего устройства для сбора пыли;

фиг.28 - вид сбоку третьего передаточного элемента, показанного на фиг.28; и

фиг.29 - вид в сечении, выполненном по линии (29)-(29) третьего передаточного элемента, показанного на фиг.27.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Каждый из дополнительных признаков, описанных выше и ниже, может использоваться отдельно или в сочетании с другими признаками для получения улучшенных режущих устройств. Представительные примеры настоящего изобретения, в которых используются многие из этих дополнительных признаков как отдельно, так и в сочетании друг с другом, будут теперь описаны подробно со ссылками на прилагаемые чертежи. Это подробное описание предназначено просто для пояснения специалисту в данной области техники дополнительных деталей для осуществления предпочтительных аспектов настоящего изобретения и не ограничивает объем изобретения. Только формула изобретения определяет объем заявленного изобретения. Таким образом, комбинации признаков и операций, описанных в следующем подробном описании, могут не быть необходимыми для осуществления изобретения в самом широком смысле и вместо этого даны просто для конкретного описания представительных примеров изобретения. Кроме того, различные признаки представительных примеров и зависимых пунктов формулы изобретения могут быть скомбинированы не так, как они перечислены, для получения дополнительных полезных примеров осуществления настоящего изобретения.

Различные примеры теперь будут описаны со ссылками на чертежи.

В одном типичном примере режущее устройство включает режущий узел, имеющий дисковое полотно, стол для размещения на нем заготовки и несущее устройство, с возможностью вертикального движения удерживающее режущий узел относительно стола. Режущий узел включает кожух полотна, закрывающий верхнюю часть дискового полотна и имеющий элемент для удаления пыли, подвижная крышка, закрывающая нижнюю часть дискового полотна и открывающаяся и закрывающаяся, реагируя на перемещение режущего узла. Режущее устройство также включает устройство для направления пыли, включающее элемент для направления пыли, закрывающий кромочную часть дискового полотна, открытую, когда подвижная крышка открыта, причем элемент для направления пыли служит для направления пыли, произведенной в зоне резания, к элементу для удаления пыли кожуха полотна. Режущее устройство также включает устройство для перемещения направляющей для пыли, перемещающее элемент для направления пыли таким образом, что элемент для направления пыли перемещается в направлении выдвижения вниз от нижней части кожуха полотна, когда режущий узел движется вниз.

В такой конфигурации элемент для направления пыли движется вниз, реагируя на перемещение вниз режущего узла, и, таким образом, возможен сбор опилок или пыли в положении ближе к разрезаемой части. В результате можно дополнительно повысить эффективность сбора пыли к элементу для удаления пыли.

Устройство перемещения направляющей для пыли может позволять убирать элемент для направления пыли вверх в ходе перемещения вниз режущего узла или при остановке режущего узла. С этой конструкцией в состоянии, когда элемент для направления пыли входит в контакт с верхней поверхностью заготовки, такой как заготовка большой толщины, дисковое полотно может врезаться в заготовку при перемещении режущего узла вниз. Таким образом, можно дополнительно надежно закрывать окружение разрезаемой части элементом для направления пыли. Следовательно, можно дополнительно повысить эффективность сбора пыли к элементу для удаления пыли.

Устройство перемещения направляющей для пыли может перемещать элемент для направления пыли к дисковому полотну, когда режущий узел движется вниз. С этой конструкцией даже в случае, когда расстояние между разрезаемой частью и элементом для удаления пыли является относительно большим, например, когда необходимо резать тонкую заготовку, такую как деревянный материал настила пола, направляющий элемент перемещается ближе к режущей кромке дискового полотна таким образом, что пыль может быть собрана в положении ближе к разрезаемой части. В результате можно более эффективно направлять пыль к элементу для удаления пыли.

Режущее устройство может также включать соединительный рычаг, расположенный между подвижной крышкой и несущим устройством. При помощи соединительного рычага подвижная крышка открывается, реагируя на перемещение вниз режущего узла, и закрывается, реагируя на направленное вверх перемещение режущего узла. Соединительный рычаг имеет один конец, с возможностью вертикального поворота удерживаемый на режущем узле, и имеет другой конец, взаимодействующий с подвижной крышкой. Соединительный рычаг имеет направляющую прорезь, расположенную в срединном положении в его продольном направлении. Направляющая прорезь входит в зацепление с направляющим выступом, расположенным на кожухе полотна, таким образом, что соединительный рычаг смещается по вертикали для открывания и закрывания подвижной крышки, реагируя на вертикальное перемещение режущего узла. Устройство для направления пыли может включать направляющую стенку, расположенную на элементе для направления пыли и взаимодействующую с направляющим выступом с верхней стороны, таким образом, что, имея возможность убираться вверх, элемент для направления пыли перемещается вниз и движется к кромочной части, когда направляющий выступ смещается вниз.

В такой конфигурации в режущем устройстве элемент для направления пыли перемещается с использованием части механизма для открывания и закрывания подвижной крышки, реагируя на вертикальное перемещение режущего узла. Таким образом, можно повысить эффективность сбора пыли при одновременном упрощении конструкции. Кроме того, посредством надлежащего задания конфигурации части направляющей стенки, взаимодействующей с направляющим выступом с верхней стороны, можно произвольно задавать момент времени и путь перемещения элемента для направления пыли.

Режущее устройство может также включать пластинчатую пружину, смещающую элемент для направления пыли в направлении поворота вниз. В такой конфигурации можно надежно перемещать пылесборный элемент вниз и ближе к режущей кромке. Таким образом, можно надежно собирать пыль.

Пластинчатая пружина может быть конфигурирована для направления пыли к элементу для удаления пыли.

В такой конфигурации опилки и т.п., собранные элементом для направления пыли, могут надежно направляться к элементу для удаления пыли пластинчатой пружиной таким образом, что можно осуществлять более надежный сбор пыли.

Устройство для направления пыли может также включать нижний вспомогательный направляющий элемент, удерживаемый с возможностью вертикального поворота и выступающий вниз, когда подвижная крышка открыта. В такой конфигурации даже в случае, когда направляющий корпус элемента для направления пыли может не входить в контакт с верхней поверхностью заготовки, например, когда необходимо резать тонкую заготовку, такую как деревянный материал настила пола, опилки могут быть эффективно собраны, поскольку нижний вспомогательный направляющий элемент отступает вниз от направляющего корпуса, входя в контакт с верхней поверхностью заготовки.

Нижний вспомогательный направляющий элемент может включать направляющую отводящую часть, которая со скольжением входит в контакт с заготовкой для перемещения нижнего вспомогательного направляющего элемента вверх, когда режущий узел движется в направлении, параллельном поверхности заготовки. Эта конфигурация предпочтительна, в частности, в случае, когда режущее устройство является скользящей циркулярной пилой, в которой режущий узел может скользить в направлении, параллельном поверхности заготовки, в дополнение к вертикальному перемещению, что допускает резание на большее расстояние. Таким образом, когда операцию резания выполняют посредством скольжения режущего узла в направлении, параллельном верхней поверхности заготовки, после перемещения режущего узла вниз, нижний вспомогательный направляющий элемент может ровно направляться к верхней поверхности заготовки, несмотря на направляющую отводящую часть. Таким образом, можно эффективно собирать пыль при использовании нижнего вспомогательного направляющего элемента, в то время когда режущий узел ровно движется со скольжением.

Устройство для направления пыли может также включать верхний вспомогательный направляющий элемент, с возможностью вертикального поворота удерживаемый и подвижный вверх относительно элемента для направления пыли для направления пыли к стороне элемента для удаления пыли, когда элемент для направления пыли поворачивается вниз. В такой конфигурации даже в случае, когда направляющий корпус элемента для направления пыли перемещен вниз на большое расстояние, например, когда режут тонкую заготовку, верхний вспомогательный направляющий элемент поворачивается, выдвигаясь вверх от направляющего корпуса, для образования непрерывного пылесборного канала между направляющим корпусом и элементом для удаления пыли таким образом, что пыль может быть эффективно собрана.

В другом типичном примере режущее устройство включает режущий узел, имеющий дисковое полотно, стол для размещения на нем заготовки и несущее устройство, с возможностью вертикального движения удерживающее режущий узел относительно стола. Режущий узел включает кожух полотна, закрывающий верхнюю часть дискового полотна и имеющий элемент для удаления пыли для удаления пыли, произведенной в зоне резания. Режущее устройство также включает устройство для направления пыли для направления пыли, выпускаемой из элемента для удаления пыли, в контейнер для пыли. Устройство для направления пыли включает первый формирующий передаточный проход элемент, имеющий один конец, соединенный с контейнером для пыли, и второй формирующий передаточный проход элемент, имеющий один конец, соединенный с элементом для удаления пыли. Первый формирующий передаточный проход элемент неподвижно удерживается на несущем устройстве. Второй формирующий передаточный проход элемент неподвижно установлен на кожухе полотна. Другой конец первого формирующего передаточный проход элемента и другой конец второго формирующего передаточный проход элемента соединены так, что они подвижны относительно друг друга при вертикальном движении режущего узла.

Согласно режущему устройству, соответствующему этому примеру, состояние соединения между первым формирующим передаточный проход элементом и вторым формирующим передаточный проход элементом может поддерживаться, когда вертикально подвижный режущий узел находится в любом положении по вертикали. Здесь, когда режущий узел находится в его самом нижнем положении, только второй формирующий передаточный проход элемент из формирующих передаточный проход компонентов для передачи опилок наклонен вниз к элементу для удаления пыли. Другими словами, поскольку первый формирующий передаточный проход элемент неподвижно удерживается на несущем устройстве, этот элемент удерживается в положении независимо от положения режущего узла по вертикали. Таким образом, даже в случае, когда поток воздуха от элемента для удаления пыли в контейнер для пыли (например, ящик для пыли) прекращен вследствие остановки вращения дискового полотна, только второй формирующий передаточный проход элемент из формирующих передаточный проход компонентов может служить формирующим передаточный проход компонентом, в котором опилки подвержены действию силы тяжести.

Таким образом, даже в случае, когда вращение дискового полотна остановлено и режущий узел заперт в самом нижнем положении для переноски режущего устройства после операции резания, можно минимизировать выпадение опилок из элемента для удаления пыли на стол под действием силы тяжести.

Устройство для направления пыли может также включать третий формирующий передаточный проход элемент, имеющий пылесборное отверстие для приема части пыли, произведенной во время обработки заготовки и рассеивающейся за пределы кожуха полотна, не входя в кожух полотна. Третий формирующий передаточный проход элемент соединен с первым формирующим передаточный проход элементом таким образом, что часть пыли втягивается в первый формирующий передаточный проход элемент из третьего формирующего передаточный проход элемента.

В такой конфигурации третий формирующий передаточный проход элемент соединен с первым формирующим передаточный проход элементом для втягивания пыли к первому формирующему передаточный проход элементу через пылесборное отверстие, и пылесборное отверстие принимает часть пыли, произведенной в ходе операции резания заготовки и рассеянной за пределы кожуха полотна и не входящей в кожух полотна. Таким образом, например, когда избрана тонкая заготовка для резания, опилки, которые не поступают в кожух полотна, а рассеиваются за пределами кожуха полотна, могут втягиваться из третьего формирующего передаточный проход элемента, имеющего пылесборное отверстие, в первый формирующий передаточный проход элемент. Таким образом, даже в случае, когда режут тонкую заготовку, опилки, произведенные в зоне резания в ходе операции резания, могут быть успешно собраны. В результате можно сохранять благоприятную рабочую среду и можно успешно сохранять работоспособность.

Первый формирующий передаточный проход элемент может проходить горизонтально. В такой конфигурации опилки в пределах первого формирующего передаточный проход элемента не могут выпадать под действием силы тяжести. Таким образом, только опилки в пределах второго формирующего передаточный проход элемента могут выпадать из элемента для удаления пыли на стол под действием силы тяжести. Таким образом, можно минимизировать выпадение опилок.

Второй формирующий передаточный проход элемент может проходить горизонтально в состоянии, когда режущий узел находится в таком положении, что элемент для удаления пыли занимает самое верхнее положение. В такой конфигурации можно дополнительно минимизировать выпадение опилок.

Второй формирующий передаточный проход элемент может быть соединен с первым формирующим передаточный проход элементом посредством вставки с возможностью движения в первый формирующий передаточный проход элемент. Когда положение элемента для удаления пыли относительно контейнера для пыли изменяется, величина вставки второго формирующего передаточный проход элемента в первый формирующий передаточный проход элемент изменяется для сохранения состояния соединения второго формирующего передаточный проход элемента с первым формирующим передаточный проход элементом. Таким образом, величина вставки второго формирующего передаточный проход элемента в первый формирующий передаточный проход элемент изменяется в зависимости от изменения относительного положения элемента для удаления пыли и контейнера для пыли. Таким образом, количество частей, необходимых для составления первого и второго формирующих передаточный проход элементов, может составлять два. Следовательно, можно уменьшить количество частей, необходимых для составления первого и второго формирующих передаточный проход элементов, таким образом, что стоимость производства может быть снижена.

Внешний диаметр второго формирующего передаточный проход элемента может быть сформирован меньшим, чем внутренний диаметр первого формирующего передаточный проход элемента, таким образом, что второй формирующий передаточный проход элемент со скольжением вставляется в первый формирующий передаточный проход элемент.

В такой конфигурации установочный зазор между первым формирующим передаточный проход элементом и вторым формирующим передаточный проход элементом может располагаться вблизи внешней окружности второго формирующего передаточный проход элемента и может быть открыт в направлении, противоположном направлению потока воздуха, произведенного вращением дискового полотна. Таким образом, можно уменьшить утечку потока воздуха, проходящего из второго формирующего передаточный проход элемента в первый формирующий передаточный проход элемент и произведенного вращением дискового полотна. В конечном счете можно уменьшить утечку опилок наружу.

Второй формирующий передаточный проход элемент может проходить в направлении протяженности первого формирующего передаточный проход элемента в состоянии, когда режущий узел находится в таком положении, что элемент для удаления пыли занимает самое верхнее положение. С этой конструкцией, когда элемент для удаления пыли занимает самое верхнее положение, второй формирующий передаточный проход элемент проходит в линию с первым формирующим передаточный проход элементом. Таким образом, можно увеличить горизонтальную длину передаточного прохода. В результате даже в случае, когда вращение дискового полотна остановлено и поток воздуха не производится дисковым полотном, можно предотвращать выпуск опилок, находящихся в пределах передаточных проходов, из пылесборного отверстия на сторону кожуха полотна.

Первый формирующий передаточный проход элемент может включать расположенное в нем внутреннее ребро, проходящее в направлении, противоположном направлению протяженности третьего формирующего передаточный проход элемента. В такой конфигурации внутреннее ребро может блокировать опилки в пределах первого формирующего передаточный проход элемента для предотвращения их перемещения назад через третий формирующий передаточный проход элемент и выпуска наружу через пылесборное отверстие. Таким образом, в такой конфигурации также можно предотвращать выпуск наружу опилок, находящихся в пределах передаточных проходов.

Различные примеры теперь будут описаны со ссылками на фиг.1-29. Сначала будет описан первый пример. На фиг.1 показано режущее устройство 1, имеющее устройство для направления пыли согласно первому примеру. Режущее устройство 1, согласно этому примеру, конфигурировано как режущее устройство скользящего типа. Режущее устройство 1 в целом включает стол 2 для размещения на нем заготовки W, основание 3, с возможностью вращения удерживающее стол 2, несущее устройство 4, расположенное в задней части стола 2, и режущий узел 10, удерживаемый на верхней стороне стола 2 несущим устройством 4.

Оператор может располагаться справа от режущего устройства 1 в виде, показанном на фиг.1. В нижеследующем описании, что касается сторон или направлений частей и конструкций, сторона или направление на виде, показанном со стороны оператора (правой части на фиг.1), будет упоминаться как передняя сторона или направление вперед, и сторона или направление продолжения операции резания (левая часть на фиг.1) будет упоминаться как задняя сторона или направление назад. Также относительно правой и левой сторон или направлений вправо и влево, эти стороны и направления определены в отношении положения оператора. Таким образом, например, верхняя и нижняя стороны на фиг.5 будут описаны как правая и левая стороны.

Стол 2 горизонтально с возможностью вращения удерживается на основании 3. Вращательное положение стола 2 может быть изменено посредством выключения запирающей кнопки 2b или отпускания запорного рычага 2b. Посредством изменения вращательного положения стола 2 можно резать заготовку W под различными углами на виде, показанном в плане. На верхней стороне стола 2 расположено установочное ограждение 5 для расположения заготовки W относительно верхней поверхности стола 2. Установочное ограждение 5 установлено на левом и правом дополнительных столах 3a и 3b и проходит между ними. Левый и правый дополнительные столы 3a и 3b проходят слева и справа от стола 2. Между установочным ограждением 5 и верхней поверхностью стола 2 сформирован небольшой зазор.

Несущее устройство 4, расположенное в задней части стола 2, имеет верхний и нижний направляющие механизмы 6 и 8 и механизм 7 шарнирного поворота влево и вправо. Нижний направляющий механизм 6 включает левый и правый направляющие рейки 6a, которые удерживаются задней частью стола 2 таким образом, что они могут скользить в переднем и заднем направлениях. Механизм 7 шарнирного поворота влево и вправо удерживается задними частями направляющих реек 6a. Механизм 7 шарнирного поворота влево и вправо включает приемный элемент 7a для шарнира и несущий элемент 7b для шарнира, соединенный с приемным элементом 7a для шарнира при помощи поворотного вала (не показан), проходящего в продольном направлении. Осевое положение несущего элемента 7b для шарнира относительно приемного элемента 7a для шарнира может регулироваться при ослаблении установочного рычага 7c. Механизм 7 шарнирного поворота влево и вправо имеет механизм позиционирования. Механизм позиционирования конфигурирован так, что он способен точно и быстро задавать положение резания по вертикали и положения резания с наклоном влево и вправо на 45°. Механизм позиционирования конфигурирован так, что он способен также устанавливать любые другие желательные положения резания, отличные от этих положений. Наклон режущего узла 10 при использовании механизма 7 шарнирного поворота влево и вправо позволяет выполнять операции наклонного резания дисковым полотном 14 для резания заготовки W под углом.

Кронштейн 7d проходит вверх от верхней части несущего элемента 7b для шарнира. Верхний опорный кронштейн 7d удерживает верхний направляющий механизм 8. Подобно нижнему направляющему механизму 6, верхний направляющий механизм 8 включает пару направляющих реек 8a. Направляющие рейки 8a удерживаются частью 8b для удерживания направляющей, расположенной в верхней части кронштейна 7d, таким образом, что они подвижны в продольном направлении параллельно друг другу. Верхний направляющий механизм 6 и нижний направляющий механизм 8 могут скользить параллельно и независимо друг от друга. Задние концы направляющих реек 8a соединены друг с другом задним соединительным блоком 8c. Передние концы направляющих реек 8a соединены друг с другом при помощи несущего кронштейна 11 узла. Несущий кронштейн 11 узла с возможностью вертикального поворота удерживает режущий узел 10 при помощи несущего вала 12. Режущий узел 10 подпружинен вверх пружиной (не показана). На фиг.1 показано состояние, когда режущий узел 10 удерживается в исходном положении подпружинивающей силой пружины.

Когда режущий узел 10 поворачивается вниз, дисковое полотно 14 может врезаться в заготовку W таким образом, что может выполняться операция резания заготовки W. Когда режущий узел 10 повернут вниз, режущий узел 10 может скользить назад в направлении, параллельном верхней поверхности заготовки W, при помощи верхнего и нижнего направляющих механизмов 6 и 8. Таким образом, можно резать заготовку W, в частности, когда заготовка имеет большой размер.

Режущий узел 10 имеет кожух H узла. Кожух H узла включает опорную часть 19, расположенную на задней стороне, элемент 18 для удаления пыли, расположенный на верхней стороне задней опорной части 19, и кожух 15 полотна, расположенный на передней стороне. Опорная часть 19, элемент 18 для удаления пыли и кожух 15 полотна сформированы как единое целое. Опорная часть 19 кожуха Н узла с возможностью поворота удерживается несущим кронштейном 11 узла при помощи несущего вала 12. К правой части кожуха Н узла прикреплен электродвигатель 13. Дисковое полотно 14 имеет круглую конфигурацию и с возможностью вращения удерживается в пределах кожуха 15 полотна в передней части кожуха Н узла. Кожух 15 полотна имеет полукруглую форму и закрывает верхнюю половину дискового полотна 14. Дисковое полотно 14 вращается электродвигателем 13, как приводным средством. Дисковое полотно 14 вращается в направлении, обозначенном стрелкой 15c, которая показана на левой стороне 15L кожуха 15 полотна. На фиг.1 дисковое полотно 14 вращается