Пневматическая шина

Иллюстрации

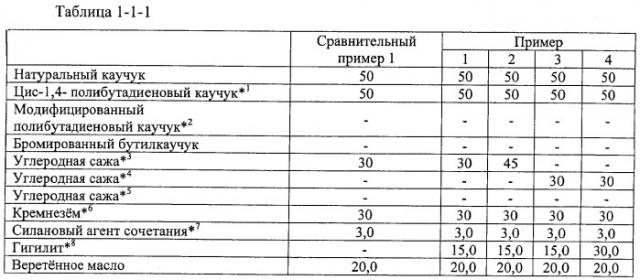

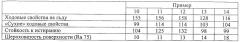

Показать всеИзобретение относится к конструкции автомобильной шины, предназначенной для эксплуатации преимущественно в зимних условиях. Шероховатость поверхности протектора (Ra 75) после пробега 3000 км по дороге с покрытием, измеренная в соответствии с JIS B0601, составляет от 10 до 100 µм. Длина совокупности прорезей на площади 1 см2 контакта с дорогой на указанной поверхности протектора составляет от 1,0 до 4,0 см. Технический результат - улучшение ходовых качеств шины на влажной и обледенелой дорожной поверхности при повышенной стойкости к истиранию. 20 з.п. ф-лы, 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пневматической шине и, более конкретно, к пневматической шине для применения в зимний период, имеющей протекторную резину, которая защищена от ухудшения «сухих» ходовых свойств на сухой дорожной поверхности и обладает стойкостью к истиранию, а также обладает ходовыми свойствами на льду на обледенелой дорожной поверхности и ходовыми свойствами «по сухому» на влажной дорожной поверхности.

Уровень техники

Поскольку шипованные шины в настоящее время запрещены, для того чтобы улучшить ходовые свойства на льду на обледенелой дорожной поверхности, активно проводятся исследования, в частности, касающиеся шинных протекторов. На обледенелой дорожной поверхности велика вероятность образования водяной пленки, обусловленного теплом трения, порождаемым обледенелой дорожной поверхностью и шиной, а водяная пленка снижает коэффициент трения между шиной и обледенелой дорожной поверхностью. Для улучшения ходовых свойств шин на льду необходимы протекторы шин с улучшенными способностью удаления водяной пленки, краевым эффектом и эффектом шипов.

Чтобы создать протекторы шин, обладающие способностью удаления водяной пленки, на поверхности шины, вступающей в контакт с дорогой, создают большое число дренирующих микроканавок (прорезей), каждая из которых имеет глубину и ширину примерно 100 µм, с целью удаления водяной пленки с помощью этих дренирующих канавок, в результате чего происходит повышение коэффициента трения шины на обледенелой дорожной поверхности. В этом случае, однако, возникает проблема, связанная с тем, что, хотя ходовые свойства шин на льду могут быть улучшены на начальной стадии их эксплуатации, по мере износа шин ходовые свойства на льду постепенно ухудшаются. Соответственно с этим, чтобы предотвратить ухудшение ходовых свойств на льду в результате износа шин, предполагается образовывать в протекторе воздушные пузырьки с целью получения эффекта удаления водной микропленки и наряду со сферическими воздушными пузырьками предполагается образование подобно указанным воздушным пузырькам плоских воздушных пузырьков, производимых смолой органических волокон, которые (пузырьки), появляясь на поверхности протекторов, играют роль микропрорези.

Кроме того, предполагается еще больше повысить коэффициент трения шин на обледенелой дорожной поверхности путем добавления мелких частиц указанных выше органических волокон, в результате чего протектор приобретает более сильный царапающий эффект (см., например, патентный документ 1 и патентный документ 2).

Кроме того, для улучшения ходовых свойств на льду используется способ снижения жесткости в низкотемпературной области с использованием в качестве резинового компонента, применяемого для протектора, природного каучука, полибутадиена с высоким содержанием цис-формы и т.п., которые имеют температуру стеклования -60°C или ниже. В частности, полибутадиен с высоким содержанием цис-формы имеет низкую температуру стеклования, и увеличение доли содержащегося в резиновом компоненте полибутадиена с высоким содержанием цис-формы улучшает ходовые свойства на льду. Однако с увеличением названной доли появляется тенденция к уменьшению жесткости в области комнатных температур и ухудшаются ходовые свойства «по сухому». Улучшение ходовых свойств на льду таит в себе проблему, состоящую в склонности протектора ухудшать блочную жесткость, а также ходовые свойства «по сухому» и «по влаге» (характеристики торможения и качения шины на сухой дорожной поверхности и на дорожной поверхности во время дождя).

В качестве наполнительного компонента для протектора используют технический углерод и кремнезем. Последний используют в качестве наполнителя, который может улучшать указанные выше ходовые свойства «по влаге». Однако, когда смешивают кремнезем с полибутадиеном с высоким содержанием цис-формы, возникают проблемы, связанные с ухудшением обрабатываемости и трудностью повышения динамических характеристик композиции, как это имеет место в случае углеродной сажи.

В последние годы с целью улучшения низкой гистерезисной характеристики (низкого потребления топлива) и упрочняющей способности наполнителя было выполнено немало технических решений модифицированного каучука, используемого для резиновой смеси, содержащей в качестве наполнителя кремнезем и углеродную сажу. Из них, в частности, в качестве эффективного способа предложен способ, в котором полимеризационно-активный конец диенового полимера, полученного анионной полимеризацией с использованием литийорганического соединения, модифицирован алкоксисилановым производным, способным взаимодействовать с наполнителем (см., например, патентный документ 3).

Однако упомянутые выше способы применимы во многих случаях к полимерам, у которых можно легко сохранять химическую активность конца полимера, в то время как цис-1,4-полибутадиен, который исключительно важен для протекторной резины для нешипованных шин, при применении указанных выше способов модифицируется с их помощью и улучшается в более редких случаях. Кроме того, удовлетворительный эффект его модифицирования не обязательно имеет место в резиновых смесях, приготовленных путем смешения кремнезема и углеродной сажи. В частности, в случае цис-1,4-полибутадиена имеет место ситуация, состоящая в том, что эффект его модифицирования затруднительно получить в резиновых смесях, содержащих углеродную сажу.

С другой стороны, делаются попытки получить полимер сопряженного диена, который мог бы быть модифицирован силаном в результате реакции алкоксисиланового соединения с активным концом полимера сопряженного диена с высоким содержанием цис-формы, получаемого с использованием в качестве катализатора редкоземельного элемента. Согласно указанному выше способу, эффект улучшения текучести на холоде является высоким, но во многих случаях в результате модифицирования силаном значительно повышается вязкость по Муни. Кроме того, во многих случаях в выделенном сополимере образуется гель с видимым размером, и, таким образом, все еще остаются перспективы для улучшения с точки зрения обрабатываемости и физических свойств.

Авторами настоящей заявки предложено, что описанные выше проблемы могут быть решены путем проведения реакции полимера, имеющего описанный выше активный конец, с гидрокарбилоксисилановым соединением и последующей вторичной реакции получаемого при этом продукта с определенного рода соединением (см., например, патентный документ 4).

Патентный документ 1: выложенная японская патентная заявка №201371/2003.

Патентный документ 2: выложенная японская патентная заявка №233993/2001.

Патентный документ 3: выложенная японская патентная заявка №80205/2000.

Патентный документ 4: выложенная японская патентная заявка №290433/2000.

Раскрытие изобретения

Проблемы, которые должно решить изобретение

Принимая во внимание описанные выше ситуации, настоящее изобретение относится к пневматической шине для применения в зимний период, имеющей протекторную резину, которая защищена от ухудшения ходовых свойств «по сухому» на сухой дорожной поверхности и обладает ходовыми свойствами на льду на обледенелой дорожной поверхности и ходовыми свойствами «по влаге» на влажной дорожной поверхности, и при этом можно контролировать шероховатость поверхности указанной выше протекторной резины.

Средства для решения проблем

Интенсивные исследования, которые были повторены авторами настоящего изобретения для достижения описанной выше цели, привели в результате к обнаружению того, что эту цель можно достичь, если допустить снижение шероховатости поверхности протектора (Ra 75), измеренной согласно JIS B0601, после пробега определенного расстояния на определенной дорожной поверхности, до определенных пределов и допустить уменьшение до определенных пределов длины всей совокупности прорезей на площади контакта с дорогой, поверхности протектора. Настоящее изобретение было выполнено на основе этого открытия.

Иными словами, в настоящем изобретении предлагается:

(1) Пневматическая шина, характеризующаяся тем, что шероховатость поверхности протектора (Ra 75) после пробега 3000 км на дороге с покрытием, измеряемая согласно JIS B0601, составляет от 10 до 100 µм и тем, что длина всей совокупности прорезей на площади 1 см2 контакта с дорогой на поверхности протектора составляет от 1,0 до 4,0 см.

(2) Пневматическая шина согласно приведенному выше пункту (1), у которой резиновый компонент (А) в резиновой смеси протектора, образующей протектор, содержит природный каучук и/или синтетический каучук на основе сопряженного диена, а углеродная сажа (В), имеющая удельную площадь поверхности по адсорбции азота (N2SA), равную 120 м2/г или больше, содержится в количестве от 2 до 90 мас. ч. на 100 мас. ч. указанного выше резинового компонента (А).

(3) Пневматическая шина согласно приведенному выше пункту (1) или (2), у которой из всего количества наполнителей, содержащихся в резиновой смеси протектора, кремнезем (С) составляет долю от 30 до 100 мас.%.

(4) Пневматическая шина согласно приведенному выше пункту (3), в которой кремнезем (С) имеет удельную площадь поверхности по адсорбции азота (N2SA) от 120 до 220 м2/г и удельную площадь поверхности по СТАВ от 130 до 170 м2/г.

(5) Пневматическая шина согласно любому из приведенных выше пунктов (1)-(4), в которой неорганический наполнитель (D), отличный от кремнезема (С), и/или неупрочняющий органический наполнитель (Е) содержатся в количестве 3 до 50 мас. ч. на 100 мас. ч. резинового компонента (А).

(6) Пневматическая шина согласно приведенному выше пункту (5), в которой неорганический наполнитель (D) или неупрочняющий органический наполнитель (Е) в резиновой смеси имеет средний диаметр частиц от 0,1 до 100 µм.

(7) Пневматическая шина согласно приведенному выше пункту (5) или (6), в которой неорганический наполнитель (D) представлен следующей формулой (I):

(в которой М обозначает оксид или гидроксид, по меньшей мере, одного металла, выбранного из Al, Mg, Ti и Ca, а x и y оба представляют собой целые числа от 0 до 10) и имеет средний диаметр частиц, равный 100 µм или меньше.

(8) Пневматическая шина согласно любому из приведенных выше пунктов (2)-(7), в которой, по меньшей мере, один из синтетических каучуков на основе сопряженных диенов, образующих резиновый компонент (А), является полибутадиеновым каучуком (F) с содержанием цис-1,4-связи 90% или более.

(9) Пневматическая шина согласно приведенному выше пункту (8), в которой доля компонента (F) по отношению к резиновому компоненту (А) составляет от 10 до 90 мас.%.

(10) Пневматическая шина согласно любому из приведенных выше пунктов (2)-(9), в которой, по меньшей мере, один из синтетических каучуков на основе сопряженных диенов, образующих резиновый компонент (А), является модифицированным на конце каучуком (G) на основе сопряженного диена, получаемым способом, включающим стадию проведения реакции активного конца полимера на основе сопряженного диена, имеющего активный конец, который получают полимеризацией мономера на основе сопряженного диена, в основном состоящего из 1,3-бутадиена, и у которого содержание цис-1,4-связи в части сопряженного диена главной цепи равно 75 моль % или более, с гидрокарбилоксисилановым соединением I, представленным следующей формулой (II), и/или продуктом его частичной конденсации:

где А1 обозначает одновалентную группу, содержащую, по меньшей мере, одну функциональную группу, выбранную из эпокси-группы, тиоэпокси-группы, изоцианатной группы, тиоизоцианатной группы, кетогруппы, тиокетогруппы, альдегидной группы, тиоальдегидной группы, иминогруппы, амидной группы, тригидрокарбил-изоциануратного остатка, остатка эфира карбоновой кислоты, остатка эфира тиокарбоновой кислоты, остатка ангидрида карбоновой кислоты, остатка галогенангидрида карбоновой кислоты и остатка дигидрокарбилкарбоната; R1 обозначает простую связь или двухвалентную неактивную углеводородную группу; R2 и R3 независимо обозначают одновалентную алифатическую углеводородную группу, имеющую от 1 до 20 атомов углерода, или одновалентную ароматическую группу, имеющую от 6 до 18 атомов углерода; n представляет собой целое число от 0 до 2; в случае присутствия нескольких групп OR3 эти группы могут быть одинаковыми или разными; и при этом в молекуле отсутствуют активный протон и ониевая соль.

(11) Пневматическая шина согласно приведенному выше пункту (10), в которой модифицированный на конце каучук (G) на основе сопряженного диена получают способом, включающим стадию (а) вторичного модифицирования, на которой добавляют ускоряющий конденсацию агент для проведения реакции конденсации введенного остатка гидрокарбилоксисиланового соединения с непрореагировавшим гидрокарбилоксисилановым соединением после первичного модифицирования, предназначенного для проведения реакции гидрокарбилоксисиланового соединения I.

(12) Пневматическая шина согласно приведенному выше пункту (11), в которой модифицированный на конце каучук (G) на основе сопряженного диена получают способом, включающим стадию (b) для проведения вторичного модифицирования, на которой дополнительно добавляется гидрокарбилоксисилановое соединение и вводится в реакцию в присутствии ускоряющего конденсацию агента после первичного модифицирования, предназначенного для проведения реакции гидрокарбилоксисиланового соединения I и/или продукта его частичной конденсации.

(13) Пневматическая шина согласно приведенному выше пункту (12), в которой модифицированный на конце каучук (G) на основе сопряженного диена получают с использованием, по меньшей мере, одного соединения, выбранного из гидрокарбилоксисиланового соединения I, представленного формулой (II), и/или продукта его частичной конденсации, гидрокарбилоксисиланового соединения II, представленного приведенной ниже формулой (III), и/или продукта его частичной конденсации и гидрокарбилоксисиланового соединения III, представленного приведенной ниже формулой (IV), и/или продукта его частичной конденсации в качестве гидрокарбилоксисиланового соединения, используемого для описанной выше стадии (b) вторичного модифицирования:

где А2 обозначает одновалентную группу, содержащую, по меньшей мере, одну функциональную группу, выбранную из циклической третичной аминогруппы, нециклической третичной аминогруппы, пиридинового остатка, сульфидной группы, полисульфидной группы, нитрильной группы, остатка ониевой соли циклического третичного амина, остатка ониевой соли нециклического третичного амина, группы, содержащей связь аллил-Sn или бензил-Sn, сульфонильной группы, сульфинильной группы и нитрильной группы; R4 обозначает простую связь или двухвалентную неактивную углеводородную группу; R5 и R6 независимо обозначают одновалентную алифатическую углеводородную группу, имеющую от 1 до 20 атомов углерода, или одновалентную ароматическую группу, имеющую от 6 до 18 атомов углерода; m представляет собой целое число от 0 до 2; и в случае присутствия нескольких групп OR6 эти группы могут быть одинаковыми или разными;

где А3 обозначает одновалентную группу, содержащую, по меньшей мере, одну функциональную группу, выбранную из гидроксильной группы, тиоловой группы, первичной аминогруппы, остатка ониевой соли первичного амина, циклической вторичной аминогруппы, остатка ониевой соли циклического вторичного амина, нециклической вторичной аминогруппы и остатка ониевой соли нециклического вторичного амина; R7 обозначает простую связь или двухвалентную неактивную углеводородную группу; R8 и R9 независимо обозначают одновалентную алифатическую углеводородную группу, имеющую от 1 до 20 атомов углерода, или одновалентную ароматическую группу, имеющую от 6 до 18 атомов углерода; q представляет собой целое число от 0 до 2; и в случае присутствия нескольких групп OR9 эти группы могут быть одинаковыми или разными.

(14) Пневматическая шина согласно любому из приведенных выше пунктов (10)-(13), в которой модифицированный на конце каучук (G) на основе сопряженного диена получают с использованием, по меньшей мере, одного соединения, выбранного из группы, состоящей из соединений металлов, представленных в пунктах (1)-(3), которые описаны ниже, и воды в качестве указанного выше ускоряющего конденсацию агента:

(1) соль карбоновой кислоты, имеющей от 3 до 30 атомов углерода с оловом в состоянии окисления +2:

Sn(OCOR10)2,

где R10 обозначает органическую группу, имеющую от 2 до 29 атомов углерода, причем в случае присутствия нескольких таких групп они могут быть одинаковыми или разными;

(2) соединение олова со степенью окисления +4, которое отвечает следующей формуле:

R11 rSnA4 tB1 (4-t-r),

где r представляет собой целое число от 1 до 3; t представляет собой целое число, равное 1 или 2; (t+r) представляет собой целое число, равное 3 или 4; R11 обозначает алифатическую углеводородную группу, имеющую от 1 до 30 атомов углерода; В1 обозначает гидроксильную группу или галоген; А4 обозначает группу, выбранную из (а) карбоксильной группы, имеющей от 2 до 30 атомов углерода, (b) 1,3-дикарбонил-содержащей группы, имеющей от 5 до 30 атомов углерода, (с) гидрокарбилокси-группы, имеющей от 3 до 30 атомов углерода, и (d) силокси-группы, которая является полностью трехзамещенной (заместители могут быть одинаковыми или разными) углеводородными группами, имеющими от 1 до 20 атомов углерода, и/или гидрокарбилокси-группами, имеющими от 1 до 20 атомов углерода; причем в случае присутствия нескольких А4 они могут быть одинаковыми или разными; и

(3) соединение титана со степенью окисления +4, которое отвечает следующей формуле:

A5 xTiB2 (4-x),

где x представляет собой целое число, равное 2 или 4; А5 обозначает (е) гидрокарбилокси-группу или (f) силокси-группу, которая является полностью трехзамещенной алкильными группами, имеющими от 1 до 30 атомов углерода, и/или гидрокарбилокси-группами, имеющими от 1 до 20 атомов углерода, причем в случае присутствия нескольких А5 они могут быть одинаковыми или разными; и В2 обозначает 1,3-дикарбонил-содержащую группу, имеющую от 5 до 30 атомов углерода).

(15) Пневматическая шина согласно любому из приведенных выше пунктов (10)-(14), в которой каучук (G) на основе сопряженного диена, имеющий активный конец как описано выше, получают полимеризацией мономера на основе сопряженного диена, состоящего в основном из 1,3-полибутадиена, с использованием катализатора полимеризации, приготовленного смешением, по меньшей мере, одного соединения, выбранного из соответствующих компонентов (i), (ii) и (iii), которые описаны ниже:

компонент (i): соединение, содержащее редкоземельный элемент, соответствующий атомному номеру от 57 до 71 в периодической таблице элементов, или продукт реакции этого соединения с основанием Льюиса;

компонент (ii): алюмоксан и/или алюминийорганическое соединение формулы AlR12R13R14 (где R12 и R13, одинаковые или разные, обозначают углеводородную группу, имеющую от 1 до 10 атомов углерода, или атом водорода и R14 обозначает углеводородную группу, имеющую от 1 до 10 атомов углерода, при условии, что R14 может быть таким же или отличным от R12 и R13) и

компонент (iii): по меньшей мере, одно галогенсодержащее соединение, выбранное из группы, состоящей из кислоты Льюиса, комплексного соединения галогенида металла и основания Льюиса, и органического соединения, содержащего активный галоген.

(16) Пневматическая шина согласно любому из приведенных выше пунктов (10)-(15), в которой каучук (G) на основе сопряженного диена, имеющий активный конец, представляет собой модифицированный на конце полибутадиеновый каучук с содержанием цис-связи 90% или более.

(17) Пневматическая шина согласно указанному выше пункту (16), в которой доля компонента (G) по отношению к резиновому компоненту (А) составляет от 10 до 90 мас.%.

(18) Пневматическая шина согласно любому из приведенных выше пунктов (1)-(17), в которой, по меньшей мере, один из каучуков на основе сопряженных диенов, образующих резиновый компонент (А), является галогенированным бутилкаучуком (Н).

(19) Пневматическая шина согласно указанному выше пункту (18), в которой доля компонента (Н) по отношению к резиновому компоненту (А) составляет от 10 до 90 мас.%.

(20) Пневматическая шина согласно любому из приведенных выше пунктов (1)-(19), в которой модуль упругости при хранении (E′) резиновой смеси для протектора при

-20°C составляет от 5 до 40 МПа.

(21) Пневматическая шина согласно любому из приведенных выше пунктов (1)-(20), в которой на протекторной части, вступающей в значительный контакт с дорожной поверхностью, используется вспененная резина.

Согласно настоящему изобретению контроль шероховатости и длины совокупности прорезей на поверхности протектора шины после пробега определенного расстояния по поверхности дорожного покрытия позволяет создать шину для применения в зимний период, которая защищена от ухудшения ходовых свойств «по сухому» на сухой дорожной поверхности и обладает ходовыми свойствами на льду на обледенелой дорожной поверхности и ходовыми свойствами «по влаге» на влажной дорожной поверхности.

Наилучший вариант осуществления изобретения

В пневматической шине настоящего изобретения шероховатость поверхности (Ra 75), измеренная после пробега 3000 км по дороге с покрытием вдоль центральной линии, средняя шероховатость, наблюдаемая с применением рекомендуемого в приложении 2 (ссылка) к JIS B0601 2RС-фильтра, составляет приблизительно от 10 до 100 µм, а длина совокупности прорезей на площади 1 см2 контакта с дорогой на указанной выше поверхности протектора составляет приблизительно от 1,0 до 4,0 см. Эффект настоящего изобретения может быть реализован, как это описано выше, путем контролирования шероховатости поверхности протектора после пробега, причем эта шероховатость поверхности вносит основной вклад в строение значительной части поверхности шины и оказывает большое влияние на повышение ходовых свойств «на льду» на дорожной поверхности, имеющей низкий коэффициент трения (µ) в особенности вблизи 0°С. Заметный эффект изобретения может быть реализован также при сочетании с созданием плотного рисунка прорезей, цель которых состоит в отводе воды через водные микроканальцы. При этом стойкость к истиранию можно поддерживать на уровне, на котором не возникает никаких практических проблем.

Описанную выше шероховатость поверхности (Ra 75) можно регулировать с помощью неорганического наполнителя (D), коротких волокон и вспенивающего агента, которые описаны ниже. Шероховатость поверхности составляет преимущественно от 10 до 50 µм.

Можно регулировать также длину совокупности прорезей с помощью плотности прорезей. Длина всей совокупности прорезей составляет преимущественно от 1 до 3 µм.

Состав резины протектора:

Описанная выше резина состоит преимущественно из резиновой смеси, содержащей в первую очередь резиновый компонент (А), углеродную сажу (В), кремнезем (С), неорганический наполнитель (D), отличный от кремнезема (С), и неупрочняющий органический наполнитель (Б). Указанные компоненты могут быть при необходимости использованы в подходящих сочетаниях.

Резиновый компонент (А):

Резиновый компонент (А) может содержать только натуральный каучук, только диеновый синтетический каучук или и то и другое. Полибутадиеновый каучук (F) с содержанием 90% или более цис-1,4-связи, модифицированный на конце каучук (G) на основе сопряженного диена, бутилкаучук, в частности галогенированный бутилкаучук (Н), синтетический полиизопреновый каучук и т.п.преимущественно используют, как и описанный выше синтетический каучук на основе сопряженного диена.

С целью улучшения ходовых свойств «на льду» преимущественно снижают жесткость в низкотемпературной области. Все из названных выше компонентов имеют температуру стеклования -60°C или ниже: природный каучук от -69 до -74°C, цис-1,4-полибутадиен от -95 до -110°C, бутилкаучук от -67 до -75°C. Применение компонентов, имеющих указанные температуры стеклования, выгодно, поскольку резиновая смесь для протектора обеспечивает достаточно высокую эластичность резины в низкотемпературной области и хорошие ходовые свойства на льду.

Компонент (F):

полибутадиеновый каучук с содержанием цис-1,4-связи 90% или более

По меньшей мере, одним из синтетических каучуков на основе сопряженных диенов, образующих резиновый компонент (А), является преимущественно полибутадиеновый каучук (F) с содержанием цис-1,4-связи 90% или более, и доля этого компонента (F) по отношению к резиновому компоненту (А) лежит преимущественно в пределах от 10 до 90 мас.%, более предпочтительно от 30 до 70 мас.%. Из указанных выше резиновых компонентов компонент (F) имеет наиболее низкую температуру стеклования и низкую жесткость даже в области низких температур, что может обеспечить хорошие ходовые качества на льду. Кроме того, этот компонент отличается тем, что обладает превосходной стойкостью к истиранию и низким тепловыделением.

Полибутадиеновый каучук (F) с содержанием цис-1,4-связи 90% или более получают с помощью катализатора типа Циглера, который приготовляют, используя соединения Ni, Co и Ti и катализатор на основе Nd. Из полибутадиеновых каучуков полибутадиеновый каучук, получаемый с катализатором на основе Nd, имеет наибольшую долю цис-1,4-связи.

Компонент (G):

модифицированный на конце каучук на основе сопряженного диена

Модифицированный на конце каучук (G) на основе сопряженного диена, имеющий низкую температуру стеклования, преимущественно используют в качестве, по меньшей мере, одного из синтетических каучуков на основе сопряженных диенов, образующих резиновый компонент (А). Модифицирование на конце позволяет еще больше улучшить упрочняющие наполнителем свойства.

В описанном выше компоненте (G) активный конец полимера на основе сопряженного диена, имеющего активный конец, в котором содержание 1,4-цис-связи равно 75 мол.% или более, вводят в реакцию с гидрокарбилоксисилановым соединением, после чего введенный в конец остаток гидрокарбилоксисиланового соединения вводят в дополнительную реакцию с определенным специфическим соединением.

Способ получения компонента (G):

Способ получения полимера, имеющего активный конец, в котором содержание 1,4-цис-связи равно 75 мол.% или более, особым образом не ограничен, и для этого могут быть использованы как способ полимеризации в растворе, так и способ газофазной полимеризации и способ полимеризации в массе. Особенно предпочтителен способ полимеризации в растворе. Он может проводиться либо на установке периодического действия, либо на непрерывной установке.

Мономер для полимеризации:

Сопряженным диеновым соединением в качестве мономера для полимеризации могут, например, быть 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 2-фенил-1,3-бутадиен, 1,3-гексадиен и т.п. Они могут использоваться по отдельности или в сочетании двух или более из них. Особенно предпочтительным из них является 1,3-бутадиен.

Наряду с упомянутыми сопряженными диеновыми мономерами может, кроме того, присутствовать небольшое количество других углеводородных мономеров, и при этом содержание сопряженных диеновых мономеров составляет преимущественно 80 мол.% или более от общего количества мономеров.

Катализатор полимеризации:

Способ получения интермедиата полимера на основе сопряженного диена с 75% цис-связи особым образом не ограничен и для этого могут использоваться широко известные способы. Катализатором полимеризации преимущественно служит катализатор, который приготовляют смешением каждого по меньшей мере одного соединения, выбранного из соответствующих компонентов (i), (ii) и (iii), которые описаны ниже.

Компонент (i):

В настоящем изобретении компонент (i) в катализаторной системе, используемой для полимеризации активного на конце полимера, представляет собой соединение, содержащее редкоземельный элемент с атомным номером от 57 до 71 в периодической таблице элементов или продукт реакции этого соединения с основанием Льюиса. В этом случае из редкоземельных элементов с атомным номером от 57 до 71 предпочтительными являются неодим, празеодим, церий, лантан, гадолиний и т.д. или их смеси, и при этом особенно предпочтителен неодим;

Указанное выше содержащее редкоземельный элемент соединение представляет собой преимущественно соль, которая растворима в углеводородных растворителях, и, более конкретно, этой солью могут быть соли карбоновых кислот, алкоксиды, комплексы β-дикетонов, соли фосфорной кислоты и соли фосфористой кислоты указанных выше редкоземельных элементов. Из них предпочтительными являются соли карбоновых кислот и соли фосфорной кислоты, и особенно предпочтительны соли карбоновых кислот.

В число упомянутых выше углеводородных растворителей входят насыщенные алифатические углеводороды, имеющие от 4 до 10 атомов углерода, такие как бутан, пентан, гексан, гептан и т.д.; насыщенные алициклические углеводороды, имеющие от 5 до 20 атомов углерода, такие как циклопентан, циклогексан и т.д.; моноолефины, такие как 1-бутен, 2-бутен и т.п.; ароматические углеводороды, такие как бензол, толуол, ксилол и т.п.; и галогенированные углеводороды, такие как метиленхлорид, хлороформ, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол, хлортолуол и т.п..

Названные выше соли карбоновых кислот с редкоземельными элементами включают в себя соединения, отвечающие следующей форме:

(R14-CO3)3M,

в которой R14 обозначает углеводородную группу, имеющую от 1 до 20 атомов углерода, и М обозначает редкоземельный элемент с атомным номером от 51 до 71 в периодической таблице элементов. В этом случае R14 может быть насыщенной или ненасыщенной преимущественно алкильной группой или алкенильной группой, которая может быть линейной, разветвленной или циклической. Карбоксильная группа связана с первичным, вторичным или третичным атомом углерода. Упомянутые выше соли карбоновых кислот включают в себя, например, соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, неодекановой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, «версатиковой» кислоты (торговое название карбоновой кислоты, у которой карбоксильная группа связана с третичным атомом углерода, производится фирмой Shell Chemicals Japan Ltd.) и т.п. Из них предпочтительными являются соли 2-этилгексановой кислоты, неодекановой кислоты, нафтеновой кислоты и «версатиковой» кислоты.

Упомянутые выше алкоксиды редкоземельных элементов, включают в себя соединения, отвечающие следующей форме:

(R15O)2M,

в которой R15 обозначает углеводородную группу, имеющую от 1 до 20 атомов углерода, и М обозначает редкоземельный элемент с атомным номером от 51 до 71 в периодической таблице элементов. Алкокси-группой, представленной R15O, может быть 2-этилгексилокси-группа, олеилокси-группа, стеарилокси-группа, фенокси-группа, бензилокси-группа и т.п. Из них предпочтительными являются 2-этилгексилокси-группа и бензилокси-группа.

Упомянутые выше комплексы β-дикетонов с редкоземельными элементами включают в себя комплексы ацетидацетона, комплексы бензоилацетона, комплексы пропионитрилацетона, комплексы валерилацетона и комплексы этилацетилацетона с указанными выше редкоземельными элементами. Из них предпочтительными являются комплексы ацетилацетона и комплексы этилацетилацетона.

Упомянутые выше соли фосфорной кислоты и соли фосфористой кислоты с редкоземельными элементами включают в себя соли с указанными выше редкоземельными элементами бис(2-этилгексил)фосфата, бис(1-метилгептил)фосфата, бис(п-нонилфенил)фосфата, бис(полиэтиленгликоль-п-нонилфенил)фосфата, (1-метилгептил)(2-этилгексил)фосфата, (2-этилгексил)(п-нонилфенил)фосфата, моно-2-этилгексил(2-этилгексил)фосфоната, моно-п-нонилфенил(2-этилгексил)фосфоната, бис(2-этилгексил)фосфината, бис(1-метилгептил)фосфината, бис(п-нонилфенил)фосфината, (1-метилгептил) (2-этилгексил) фосфината, (2-этилгексил) (п-нонилфенил)фосфината и т.п. Из них предпочтительными являются соли с редкоземельными элементами бис(2-этилгексил)фосфата, бис(1-метилгептил)фосфата, моно-2-этилгексил(2-этилгексил)фосфоната и бис(2-этилгексил)фосфината.

Из названных выше содержащих редкоземельные элементы соединений предпочтительными являются соли фосфорной кислоты с неодимом и соли карбоновых кислот с неодимом, в частности наиболее предпочтительны соли разветвленных карбоновых кислот с неодимом, такие как 2-этилгексаноат неодима, неодеканоат неодима, версатат неодима и т.п.

Компонент (i) может быть, кроме того, продуктом реакции упомянутого выше содержащего щелочноземельный элемент соединения с основанием Льюиса. В этом продукте реакции за счет основания Льюиса повышается растворимость содержащего щелочноземельный элемент соединения в каком-либо растворителе, и этот продукт может храниться без изменений в течение длительного периода времени. Основание Льюиса, используемое с целью облегчения растворения описанных выше содержащих щелочноземельные элементы соединений в растворителе и надежного хранения их в течение длительного периода времени, используют в количестве от 0 до 30 моль, преимущественно от 1 до 10 моль на 1 моль редкоземельного элемента в виде смеси обоих компонентов или продукта, полученного предварительной реакцией этих компонентов. Основанием Льюиса в данном случае могут быть ацетилацетон, тетрагидрофуран, пиридин, N,N-диметилформамид, тиофен, дифениловый эфир, триэтиламин, органические соединения фосфора и одно- или двухатомные спирты.

Соединения, содержащие редкоземельные элементы, или продукты реакции этих соединений с основаниями Льюиса, каждое из которых описано выше как компонент (i), могут использоваться по отдельности или в смеси двух или более из них.

Компонент (ii):

В настоящем изобретении компонент (ii) в катализаторной системе, используемой для полимеризации активного на конце полимера, представляет собой органическое алюмооксидное соединение и/или алюминийорганическое соединение, представленное следующей формулой:

AlR16R17R18,

в которой R16 и R17, одинаковые или разные, обозначают углеводородную группу, имеющую от 1 до 10 атомов углерода, или атом водород и R обозначает углеводородную группу, имеющую от 1 до 10 атомов углерода, при условии, что R может быть такой же, как и R16 или R17, или отличной от них.

В число органических алюмооксидных соединений, так называемых алюмоксанов, входят метилалюмоксан, этилалюмоксан, пропилалюмоксан, бутилалюмоксан, хлоралюмоксан и т.п. Добавление алюмоксана сужает молекулярновесовое распределение и при этом повышает активность катализатора.

В число указанных выше алюминийорганических соединений входят триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий; гидрогенизированный диэтилалюминий, гидрогенизированный ди-н-пропилалюминий, гидрогенизированный ди-н-бутилалюминий, гидрогенизированный диизобутилалюминий, гидрогенизированный дигексилалюминий, гидрогенизированный диизогексилалюминий, гидрогенизированный диоктилалюминий, гидрогенизированный диизооктилалюминий; дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изобутилалюминия и т.п. Из них предпочтительными являются триэтилалюминий, триизобутилалюминий, гидрогенизированный диэтилалюминий и гидрогенизированный диизобутилалюминий. Указанные выше алюминийорганические соединения могут использоваться в качестве компонента (ii) по отдельности или в смеси двух или более из них.

Компонент (iii):

В настоящем изобретении компонент