Простой способ и система эффективного повторного использования маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу эффективного повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА, включающему в себя следующие стадии: (1) охлаждение рафинационного маточного раствора с применением способа теплообмена; (2) обработка охлажденного рафинационного маточного раствора посредством ультрафильтрации и повторное использование ультрафильтрационно сконцентрированного раствора для окислительной установки; (3) проведение ионообменной обработки фильтрата, полученного при ультрафильтрации: селективная адсорбция ионов Со и ионов Mn в фильтрате, повторное использование десорбционного раствора Со и Mn в качестве катализатора и последующая адсорбция ионов металлов, таких как ионы Fe, ионы Ni, ионы Na; и (4) применение раствора после ионного обмена в качестве эндотермической среды на стадии (1) для обмена теплом с рафинационным маточным раствором, при котором большую часть раствора направляют в пульверизационную сушилку башенного типа, а избыточную часть после теплообмена отбрасывают; раствор, пульверизированный в пульверизационной сушилке башенного типа, повторно используют в рафинационной системе. Изобретение также относится к системе для повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА, включающей в себя систему теплообмена, систему ультрафильтрации, систему ионного обмена и пульверизационную сушилку башенного типа, в которой система теплообмена включает в себя первую теплообменную установку и охлаждающее устройство; система ионного обмена включает в себя первую ионообменную установку и вторую ионообменную установку; выпуск тепловыделяющей среды из первого теплообменника соединяют с впуском тепловыделяющей среды в охлаждающее устройство; выпуск тепловыделяющей среды из охлаждающего устройства соединяют с впуском в систему ультрафильтрации; выпуск фильтрата из системы ультрафильтрации соединяют с впуском в первую ионообменную установку; выпуск из первой ионообменной установки соединяют с впуском во вторую ионообменную установку; выпуск из второй ионообменной установки соединяют с впуском эндотермической среды в первый теплообменник; и выпуск эндотермической среды из первого теплообменника соединяют с трубопроводом пульверизатора пульверизационной сушилки башенного типа. Способ имеет следующие преимущества: значительно упрощен процесс обработки; уменьшены капиталовложения и эксплуатационные расходы; снижено потребление энергии; способ помогает сохранять окружающую среду и экономить энергию, а также увеличивает экономические преимущества. 2 н. и 8 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение принадлежит к технической области химической промышленности и защиты окружающей среды и относится к простому способу эффективного повторного использования (рециклинга) рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты (РТА) и к системе регенерации, использующей этот способ.

Предпосылки создания изобретения

В рафинационной установке аппаратурного комплекса производства очищенной терефталевой кислоты (РТА) в виде продукта получают очищенную терефталевую кислоту (РТА), применяя в качестве растворителя воду; неочищенную терефталевую кислоту (СТА) суспендируют, нагревают и растворяют; обрабатываемую неочищенную терефталевую кислоту направляют в рафинационный реактор, восстанавливают до водорастворимой п-толуиловой кислоты (р-ТА) водородом (Н2) в присутствии катализатора 4-карбоксибензальдегида (4-СВА), являющегося основным загрязняющим веществом этой суспензии, и проводят кристаллизацию, фильтрование или разделение на центрифуге, сушку и т.п. Во время обычного или центробежного фильтрования ТА отделяют большое количество водного раствора (рафинационного маточного раствора), содержащего ТА, р-ТА, НАС и небольшое количество катализатора (кат), 4-СВА и других ионов металлов. Этот рафинационный маточный раствор направляют непосредственно в установку обработки производственных стоков, не регенерируя содержащиеся в нем полезные компоненты и воду, что дополнительно осложняет обработку производственных стоков и результатом чего является большое потребление материалов и высокий расход энергии в этой аппаратуре.

По мере развития общества усиливается обеспокоенность населения экологическими проблемами, и одновременно с этим предприятия испытывают острую необходимость в уменьшении затрат на материалы и энергию, для снижения себестоимости и повышения конкурентоспособности продукции. В последние годы большинство видов аппаратуры для производства РТА обеспечены устройствами для регенерационной очистки маточного раствора; в частности, для снижения расхода материалов при производстве продукта и уменьшения нагрузки на водоочистные установки, приспосабливают разнообразные фильтры, предназначенные для рециклинга ТА и р-ТА, содержащихся в маточном растворе. Хотя регенерационные установки дают определенные реальные эффекты, они не полностью извлекают полезные компоненты, и большое количество сточных вод, сбрасываемых из этого аппаратурного комплекса и содержащих много ТА, р-ТА и других загрязняющих веществ, сбрасывается и загрязняет окружающую среду.

Для увеличения степени извлечения полезных компонентов и воды, содержащихся в рафинационном маточном растворе, китайская заявка на патент №200710044416.3 раскрывает способ комплексной обработки и утилизации сточных вод рафинационной стадии производства РТА. Этот способ можно сочетать с традиционным оборудованием производства РТА и системой извлечения РТА; он включает в себя следующие стадии: (А) охлаждение рафинационных сточных вод РТА до температуры ниже 60°С с последующим введением сепаратора для проведения первой стадии мембранного разделения и направление удерживаемого концентрированного раствора в традиционную систему регенерации РТА для извлечения РТА и переработка фильтрата на стадии В; (В) перевод фильтрата, полученного на стадии (А), в сепаратор второй стадии мембранного разделения для проведения разделения, переработка удерживаемого концентрированного раствора на стадии (D) и проведение прямого рециклинга или переработки фильтрата на стадии (С); (С) перевод фильтрата, полученного на стадии (В), в систему ионообменной регенерации воды для дополнительного удаления следовых ионов и проведения рециклинга для получения технической воды, удовлетворяющей требованиям, предъявляемым к качеству деионизированной воды; и (D) предварительную переработку концентрированного раствора, полученного на стадии (В), и последующий перевод предварительно обработанного раствора в систему ионообменной регенерации катализатора для адсорбции ионов кобальта и марганца, отделения раствора для получения высокого концентрата кобальта и марганца после адсорбционного насыщения, и извлечения кобальто-марганцевого катализатора из раствора. Устройство, применяемое на первой стадии мембранного разделения, представляет собой мембрану из нержавеющей стали, керамическую мембрану или комплект погружных мембран, размеры фильтрующих пор в мембранах выбирают в диапазоне от 10 до 1000 нм; устройство, применяемое на второй стадии мембранного разделения, представляет собой полимерную мембрану со степенью удерживания серной кислоты не менее 90%; эта полимерная мембрана представляет собой мембрану, применяемую для обратного осмоса или нанофильтрации; ионообменная система регенерации воды включает в себя катионообменную колонну и анионообменную колонну; скорость потока в ионообменных колоннах задают в диапазоне от 1 до 8 объемов слоя ионообменника; в системе ионообменной регенерации катализатора селективно адсорбируют кобальт и марганец, применяя хелатную смолу, сильнокислотную смолу или катионную смолу, и после адсорбционного насыщения смолу элюируют и регенерируют кислотой. Исходная заявка значительно улучшает степень регенерации ТА, р-ТА, кобальта, марганца и воды в рафинационном маточном растворе; после проведенной обработки вода имеет высокую степень очистки и может быть повторно использована в широком диапазоне областей применения. Однако вследствие применения многостадийной технологии разделения и особенно такой высокоэнергоемкой технологии, как обратный осмос, для второй мембранной стадии, указанное изобретение характеризуется высоким потреблением энергии, сложным оборудованием, большими инвестиционными и эксплуатационными расходами, что может отрицательно влиять на популяризацию его практического применения, особенно в энергодефицитных регионах.

Содержание изобретения

Для преодоления недостатков прототипа настоящее изобретение предоставляет простой способ эффективного повторного использования (рециклинга) рафинационного маточного раствора из аппаратурного комплекса производства РТА, а также предоставляет конкретный способ эффективного применения оборудования, используемого для получения РТА, для рециклинга рафинационного маточного раствора, посредством применения указанного способа. Настоящее изобретение значительно упрощает процесс обработки, уменьшает сложность системы и, особенно, устраняет стадию с высоким энергопотреблением, такую как применяемый в прототипе обратный осмос, снижает капиталовложения и эксплуатационные расходы, помогает сохранять окружающую среду и экономить энергию и повышает экономические преимущества, удовлетворяя требованиям эффективного повторного использования полезных компонентов в рафинационном маточном растворе.

Для осуществления своей цели настоящее изобретение применяет следующую технологическую схему.

Простой способ эффективного повторного использования рафинационного маточного раствора из аппаратурного комплекса РТА включает в себя следующие стадии:

(1) охлаждение рафинационного маточного раствора с применением способа теплообмена;

(2) обработка охлажденного рафинационного маточного раствора посредством ультрафильтрации и повторное использование ультрафильтрационно сконцентрированного раствора для окислительной установки;

(3) проведение ионообменной обработки фильтрата, полученного при ультрафильтрации: селективная адсорбция ионов Со и ионов Мn в фильтрате, повторное применение десорбционного раствора Со и Мn в качестве катализатора и последующая адсорбция ионов других металлов; и

(4) применение раствора после ионного обмена в качестве эндотермической среды на стадии (1) для теплообмена с рафинационным маточным раствором, при котором большую часть раствора направляют в пульверизационную сушилку башенного типа, а избыточную часть отбрасывают в соответствии с потребностями пульверизирования в пульверизационной сушилке башенного типа и с материальным балансом рафинационной установки после теплообмена; и раствор, пульверизированный в пульверизационной сушилке башенного типа, повторно применяют для рафинационной системы.

Рафинационный маточный раствор охлаждают в два этапа на стадии (1), первый из которых заключается в проведении теплообмена с использованием раствора, полученного после ионного обмена, проведенного на стадии (4), в качестве эндотермической среды для понижения температуры рафинационного маточного раствора, а второй этап представляет собой дальнейшее охлаждение рафинационного маточного раствора охлаждающим воздухом или охлаждающей водой, так чтобы температура рафинационного маточного раствора удовлетворяла условиям последующей ультрафильтрации. Обычно после теплообмена на первом этапе стадии (1) температура рафинационного маточного раствора может понизиться до 72-77°С, или примерно до 74°С, а после теплообмена (охлаждения) на втором этапе температура рафинационного маточного раствора может понизиться до 40-45°С.

На стадии (2) в качестве фильтрующего материала, предпочтительно, применяют мембрану из TiO2, с нанесенной металлокерамикой, с порогом фильтрования от 50 до 100 нм; фильтрование проводят с перекрестно-поточным концентрированием при содержании твердых веществ в выпускаемом концентрированном растворе, равном 15-20%.

На стадии (3) ионный обмен проводят в два этапа: на первом этапе выполняют ионный обмен с использованием ионообменной смолы, способной селективно адсорбировать ионы Со и ионы Мn; затем, на втором этапе, адсорбируют ионы различных оставшихся металлов, включая ионы Fe, ионы Ni, ионы Na и т.п. из раствора, получаемого после ионного обмена первого этапа, применяя ионообменную смолу, способную адсорбировать широкий спектр металлических ионов; в качестве элюента для элюции и регенерации ионообменной смолы при ионном обмене первого этапа применяют НВr, а полученный десорбционный раствор Со и Мn можно направлять в окислительную установку, где они служат катализатором; в качестве элюента для элюции и регенерации ионообменной смолы при ионном обмене второго этапа применяют НСl, а полученный десорбционный раствор, содержащий ионы Fe, ионы Ni, ионы Na и т.п., обычно можно направлять для очистки в систему обработки сточных вод.

На стадии (4) раствор после ионного обмена стадии (3) направляют в систему теплообмена первого этапа стадии (1), для применения в качестве эндотермической среды; температура раствора после ионного обмена, который сопровождается выделением тепла, как правило, должна быть около 72°С (например, в диапазоне от 70 до 75°С).

После ионного обмена большую часть раствора, нагретого на стадии (4), следует направлять в пульверизационную сушилку башенного типа для использования в качестве пульверизируемого раствора, и небольшое количество избыточного раствора следует сбрасывать в сток в соответствии с материальным балансом системы последующего рециклинга, а раствор, пульверизированный после ионного обмена, направляют для применения в рафинационной системе.

Простая система эффективного повторного использования рафинационного маточного раствора из аппаратурного комплекса РТА включает в себя систему теплообмена, систему ультрафильтрации, систему ионного обмена и пульверизационную сушилку башенного типа, причем система теплообмена включает в себя первую теплообменную установку и охлаждающее устройство; система ионного обмена включает в себя установку для первого ионного обмена и установку для второго ионного обмена; выпуск тепловыделяющей среды из первого теплообменника соединяют с впуском тепловыделяющей среды в охлаждающее устройство; выпуск тепловыделяющей среды из охлаждающего устройства соединяют с впуском в систему ультрафильтрации; выпуск фильтрата из системы ультрафильтрации соединяют с впуском в установку для первого ионного обмена; выпуск из установки для первого ионного обмена соединяют с впуском в установку для второго ионного обмена; выпуск из установки для второго ионного обмена соединяют с впуском эндотермической среды в первый теплообменник; и выпуск эндотермической среды из первого теплообменника соединяют с трубопроводом пульверизатора пульверизационной сушилки башенного типа.

Впуск тепловыделяющей среды первого теплообменника соединяют с трубопроводом рафинационного маточного раствора; впуск эндотермической среды и выпуск эндотермической среды охлаждающего устройства можно соединять с трубопроводом охлаждающего воздуха или трубопроводом охлаждающей воды; выпуск раствора, сконцентрированного посредством ультрафильтрации, из ультрафильтрационной системы соединяют с подводящим трубопроводом окислительного реактора установки для окисления; выпуск десорбционного раствора из первой ионообменной установки можно соединять с подводящим трубопроводом окислительного реактора установки для окисления; выпуск десорбционного раствора из второй ионообменной установки соединяют с системой обработки стоков; и выпуск раствора, подвергнутого пульверизации, из пульверизационной сушилки башенного типа можно соединять с трубопроводом циркулирующего растворителя рафинационной системы.

Система ультрафильтрации, предпочтительно, имеет прекрестно-поточную концентрирующую структуру, и ее предоставляют с несколькими циркуляционными насосами для перекрестно-поточного концентрирования; применяемый материал фильтров, предпочтительно, представляет собой мембрану из TiO2 с нанесенной металлокерамикой, порог фильтрования которой составляет от 50 до 100 нм.

Система ультрафильтрации может быть предоставлена с оснащенным мешалкой резервуаром для концентрированного раствора, подвергнутого ультрафильтрации.

Система ультрафильтрации может быть также предоставлена с резервуаром для фильтрата, полученного при ультрафильтрации.

Соединительный трубопровод между выпуском фильтрата, полученного при ультрафильтрации, из ультрафильтрационной системы и впуском первой ионообменной установки может быть предоставлен с нагревателем; и, предпочтительно, указанный нагреватель представляет собой паровой нагреватель низкого давления.

Система ионного обмена, предпочтительно, представляет собой систему непрерывного ионного обмена; первая ионообменная установка представляет собой ионообменную установку, которая может избирательно адсорбировать ионы Со и ионы Мn; вторая ионообменная установка представляет собой ионообменную установку, которая может адсорбировать широкий спектр разнообразных металлических ионов, таких как ионы Fe, ионы Ni, ионы Na и т.п.; и первая ионообменная установка может быть предоставлена с резервуаром для десорбционного раствора.

Первую ионообменную установку и вторую ионообменную установку предоставляют, соответственно, с соплами трубопроводов впуска жидкости для промывки и регенерации ионообменной смолы, включая сопло трубопровода впуска НВr и сопло трубопровода впуска НСl и т.п.

Настоящее изобретение имеет следующие преимущества: при согласованности и интегрировании данного способа с системой производства РТА, этот способ и эта система реализуют повторное использование большей части воды и других полезных материалов в рафинационном маточном растворе, значительно уменьшают выброс загрязняющих веществ и снижают стоимость производства РТА; в частности, настоящее изобретение упрощает процесс обработки рафинационного маточного раствора и дает возможность избежать излишне высокой степени очистки рафинационного маточного раствора благодаря рациональному способу рециклинга, проводимого в соответствии с различными материально-балансовыми отношениями производства РТА и имеющего целью значительное уменьшение энергопотребления при обработке рафинационного маточного раствора, снижение стоимости обработки рафинационного маточного раствора и повышение инвестиционной прибыльности повторного использования рафинационного маточного раствора; и, согласно предварительной оценке, период окупаемости капиталовложений составляет примерно 2 года, что значительно короче периода окупаемости при традиционной технологии.

Описание фигур

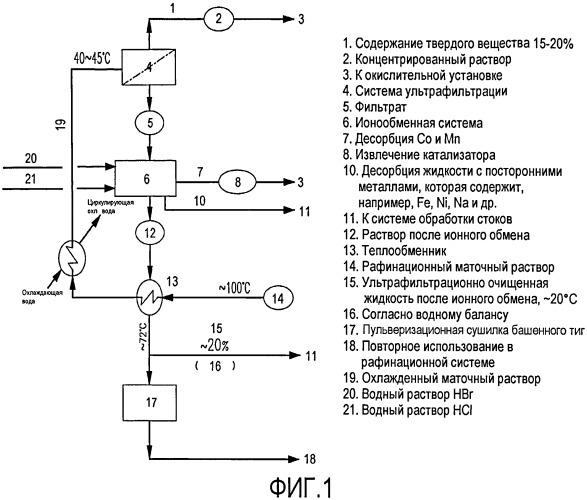

Фиг.1 представляет принципиальную схему технологического процесса согласно настоящему изобретению, где 1 означает содержание твердого вещества 15-20%, 2 означает концентрированный раствор, 3 указывает на направление к окислительной установке, 4 означает систему ультрафильтрации, 5 означает фильтрат, 6 означает ионообменную систему, 7 означает десорбцию Со и Мn, 8 означает извлечение катализатора, 10 означает десорбцию жидкости с посторонними металлами, которая содержит, например, Fe, Ni, Na; 11 указывает на направление к системе обработки стоков; 12 означает раствор после ионного обмена; 13 означает теплообменник; 14 означает рафинационный маточный раствор; 15 означает ультрафильтрационно очищенную жидкость после ионного обмена, ~20°С; 16 указывает соответствие водному балансу; 17 означает пульверизационную сушилку башенного типа; 18 означает повторное использование в рафинационной системе; 19 означает охлажденный маточный раствор 20 означает водный раствор НВr; 21 означает водный раствор НСl.

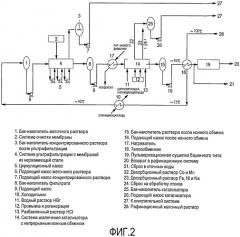

Фиг.2 представляет структуру системы и последовательность технологических операций согласно настоящему изобретению, где 1 означает бак-накопитель маточного раствора; 2 означает систему очистки мембраны; 3 означает бак-накопитель концентрированного раствора после ультрафильтрации; 4 означает систему ультрафильтрации с мембраной из нержавеющей стали; 5 означает циркуляционный насос; 6 означает подающий насос маточного раствора; 7 означает подающий насос концентрированного раствора; 8 означает бак-накопитель фильтрата; 9 означает подающий насос; 10 означает холодильник; 11 означает водный раствор НВr; 12 указывает на промывку и регенерацию; 13 означает разбавленный раствор НСl; 14 означает систему извлечения катализатора с непрерывным ионным обменом; 15 означает бак-накопитель раствора после ионного обмена; 16 означает подающий насос после ионного обмена; 17 означает нагреватель; 18 означает теплообменник; 19 означает пульверизационную сушилку башенного типа; 20 указывает на возврат в рафинационную систему; 21 указывает на сброс в сточные воды; 22 означает десорбционный раствор Со и Мn; 23 означает десорбционный раствор Fe, Ni и Na; 24 указывает на сброс стоков на обработку; 25 означает бак-накопитель катализатора; 26 означает подающий насос катализатора; 27 указывают на направление к окислительной системе; 28 означает рафинационный маточный раствор.

Конкретный способ осуществления настоящего изобретения

Конкретный способ осуществления настоящего изобретения основан на принципиальной схеме технологического процесса, представленной на фиг.1 и фиг.2, поэтому в настоящем документе не дано никаких дополнительных комментариев, относящихся к этому. Ниже следуют только разъяснения, касающиеся характеристик и основного содержания настоящего изобретения с технологическим процессом.

Основополагающая идея

В традиционной технологии производства РТА главные загрязняющие вещества рафинационного маточного раствора включают в себя 0,5-1% ТА, 0,2% р-ТА и небольшое количество НАС, 4СВА, ионов Со, ионов Мn и ионов других металлов. ТА, р-ТА, ионы Со, ионы Мn и т.п., относящиеся к этим загрязняющим веществам, являются материалами, полезными для производства РТА, поэтому материалы, способные к регенерации, тяжелые металлы и воду можно подвергать постадийному рециклингу для применения в связанных с ними технологических установках, без проведения излишней очистки сразу всех полезных материалов, но с последующей очисткой воды, осуществляемой соответствующей обработкой рафинационного маточного раствора согласно конкретным требованиям технологии производства и материальному балансу процесса производства.

В результате этого, настоящее изобретение изменяет подход, связанный с чрезмерно всесторонней очисткой рафинационного маточного раствора, и рафинационный маточный раствор обрабатывают только соответственно реальным потребностям технологического процесса производства РТА, направляя обработанный рафинационный маточный раствор в производственную систему для повторного использования только тогда, когда удовлетворены требования технологии производства; поскольку разные стадии технологии производства предъявляют разные требования к рафинационному маточному раствору, отбирают такие стадии разумной и адекватной обработки рафинационного маточного раствора, которые удовлетворяют требованиям разных производственных процессов постадийно в течение обработки рафинационного маточного раствора, и непрерывно вводят полученные материалы в производственную систему; и, в частности, поскольку больше не проводят высокоэнергоемкую обработку рафинационного маточного раствора с применением обратного осмоса, сильно сокращается энергопотребление и снижаются операционные затраты на обработку рафинационного маточного раствора, одновременно с резким уменьшением капиталовложений, необходимых для обработки рафинационного маточного раствора.

Согласно экспериментам автора настоящего изобретения, содержание твердого вещества в растворе, сконцентрированном при ультрафильтрации и направляемом в окислительную установку, составляет, преимущественно, 15-20%; слишком низкое содержание твердого вещества может отрицательно влиять на продуктивность в отношении РТА, а слишком высокое содержание твердого вещества может заметно увеличивать стоимость ультрафильтрации; и доля раствора после ионного обмена, который вторично используют непосредственно для рафинационной системы после ионного обмена, может составлять примерно 80% от общего количества раствора после ионного обмена. Содержание главных загрязнений в ультрафильтрационном фильтрате, как правило, следует допускать в следующих диапазонах: 0,01-0,02% ТА, 0,07-0,08% р-ТА, 0,02-0,03% НАС, 0,0001-0,0002% 4СBA, 0,0015-0,002% ионов Со, 0,0015-0,002% ионов Мn и 0, 0005-0, 001% ионов Fe, ионов Ni, ионов Na и ионов других металлов; и содержание главных загрязнений в растворе после ионного обмена, как правило, следует допускать в следующих диапазонах: 0,01-0,02% ТА, 0,07-0,08% р-ТА, 0,02-0,03% НАС, 0,0001-0,0002% 4СBА, 0,0002-0,0003% ионов Со, 0,0002-0,0003% ионов Мn и 0, 00005-0, 0001% ионов Fe, ионов Ni, ионов Na и ионов других металлов. Соотношение той части раствора, полученного после ионного обмена, которую обрабатывают в первом теплообменнике для подачи в пульверизационную сушилку башенного типа, и той его части, которую сбрасывают в сток (обычно через систему обработки стоков), следует определять в соответствии с водным балансом и материальным балансом рафинационной системы; как правило, та часть раствора, получаемого после ионного обмена, которую направляют в сток, составляет 15-25% от общего количества раствора после ионного обмена. Основываясь на вышеуказанных данных, можно заключить, что применение способа обработки и способа рециклинга согласно настоящему изобретению не может оказать никакого отрицательного влияния на производство РТА и качество продукта.

В соответствии с реальным положением, на соединяющем трубопроводе между каждыми двумя обрабатывающими устройствами или у выпуска из обрабатывающего устройства можно смонтировать обводной трубопровод для вывода обработанной жидкости на утилизацию, а утилизацию можно осуществлять, применяя любую прототипную или другую возможную технологию.

Основная технология

Основной процесс обработки согласно настоящему патенту представляет собой следующее: технологию ультрафильтрации приспосабливают для извлечения тонких частиц ТА и р-ТА; ионообменную технологию приспосабливают для извлечения ионов Со и ионов Мn и устранения ионов других металлов; обработанную воду, содержащую определенное количество компонентов ТА и р-ТА, используют повторно (подвергают рециклингу) на соответствующей стадии технологии производства вместо полного удаления загрязняющих веществ, когда его проводят, используя способ с более глубокой очисткой. Материал фильтров в ультрафильтрационной системе представляет собой пленку из TiO2, покрытую металлокерамикой, с порогом фильтрации, способным достигать 50-100 нм при фильтровании по принципу перекрестно-поточного концентрирования. Указанный способ фильтрования и концентрирования характеризуется высокой степенью извлечения; концентрированный раствор содержит 15-20% твердого вещества и может быть относительно просто повторно использован в производственной системе. Из фильтрата, полученного при ультрафильтрации, селективно адсорбируют кобальтовый (Со) и марганцевый (Мn) катализатор, применяя ионообменную смолу, для десорбции, с которой применяют водный раствор НВr, возвращая десорбционный раствор (Cat) для использования в производственной системе. Фильтрат, из которого удалены металлы Со и Мn, затем опять подвергают процедуре адсорбции с ионообменной смолой для удаления ионов других металлов (таких как ионы Fe, ионы Ni, ионы Na и т.п.); затем примерно 80% ультрафильтрационного фильтрата после вторичного ионного обмена возвращают прямо в рафинационную систему для использования в соответствии с количественными потребностями производства, а из остальных 20% в сток сбрасывают то количество, которое определяют соответственно качеству продукта и водному балансу системы; фильтрат, сбрасываемый в сток, направляют в систему обработки производственных стоков.

Основная последовательность технологических операций

Отфильтрованные стоки (рафинационный маточный раствор), отделенные рафинационной установкой аппаратурного комплекса производства РТА, после охлаждения до заданной температуры посредством теплообмена и охлаждения, направляют в устройство ультрафильтрационного разделения, оснащенное мембраной из нержавеющей стали, и при повышенном давлении концентрируют и фильтруют с использованием циркуляционного насоса. Устройство ультрафильтрационного разделения, оснащенное мембраной из нержавеющей стали, удерживает ТА и р-ТА, суспендированные твердые вещества отделяют кристаллизацией от отработанной воды; концентрированный раствор, образованный при задержании суспендированных твердых веществ, собирают в баке-накопителе раствора, сконцентрированного при ультрафильтрации, и затем перекачивают к окислительной установке аппаратурного комплекса РТА для повторного использования. Прозрачный раствор, профильтрованный в сепараторе, оснащенном мембраной из нержавеющей стали, направляют в бак-накопитель фильтрата, затем перекачивают в теплообменник и, завершая эту технологическую стадию, после небольшого повышения температуры фильтрата, направляют в систему непрерывного ионообменного извлечения кристаллических веществ. Сначала, проводят селективное адсорбирование и накопление ионов кобальта и марганца на ионообменной смоле, а затем, после адсорбционного насыщения, их десорбируют разбавленным водным раствором НВr, получая раствор кобальто-марганцевого катализатора; десорбционный раствор направляют в бак-накопитель катализатора и затем перекачивают в окислительную систему для повторного использования. Ионы других металлов адсорбируют из фильтрата, полученного при ионном обмене, применяя вторичную ионообменную смолу. Десорбцию со вторичной ионообменной смолы осуществляют разбавленной хлористоводородной кислотой; этот десорбционный раствор сбрасывают в систему обработки стоков. Поток жидкости с десорбированными ионами сначала направляют в бак-накопитель раствора, получаемого после ионного обмена, а затем перекачивают нагнетательным насосом; после повышения температуры потока жидкости до 72-80°С в теплообменнике, где этот поток нагревают рафинационным маточным раствором с температурой около 100°С, 80% этого потока жидкости направляют в пульверизационную сушилку башенного типа для пульверизации и возвращения для использования в рафинационной системе, а остальные 20% потока жидкости сбрасывают в систему очистки стоков в соответствии с рабочим состоянием и водным балансом системы.

Ультрафильтрационную мембранную систему периодически промывают и очищают химически, а промывные и очистные воды сбрасывают в стоки; и ионообменную систему периодически промывают, регенерируют кислоту и щелочь, а регенерационные воды сбрасывают в стоки.

Пример осуществления настоящего изобретения

Температуру рафинационного маточного раствора понижали примерно до 100°С, применяя способ мгновенного испарения; в это время концентрация р-ТА в маточном растворе составляет от 2000 до 2500 м.д., а содержание ТА составляет примерно 0,5-1,0% по массе; после того как в теплообменнике произойдет теплообмен с жидкостью, прошедшей теплообмен, температура маточного раствора понижается до 72°С, после чего маточный раствор охлаждают в холодильнике с циркулирующей охлаждающей водой, понижая температуру до 40-45°С; в это время отделено примерно 65% р-ТА и почти все количество ТА (более 95%), а содержание твердых веществ в маточном растворе составляет примерно 0,6-1,0% по массе. Из резервуара маточного раствора охлажденный маточный раствор насосом перекачивают в ультрафильтрационную систему, оснащенную мембраной из нержавеющей стали, и, используя циркуляционный насос, осуществляют циркуляцию, фильтрование и концентрирование; когда содержание твердого вещества в сконцентрированном таким образом маточном растворе достигает 16-18% по массе, этот концентрированный раствор откачивают и выпускают в снабженный мешалкой бак-накопитель концентрированного раствора, а затем перекачивают в окислительную установку для повторного использования. Фильтрат из ультрафильтрационной системы сливают в бак-накопитель фильтрата, а затем перекачивают в нагреватель для нагревания паром низкого давления; после введения этого фильтрата в первую ионообменную установку системы непрерывного ионообменного извлечения катализатора и после повышения температуры до примерно 45°С на ионообменной смоле селективно адсорбируют ионы металлов кобальта и марганца; адсорбционно-насыщенную смолу подвергают десорбции водным раствором НВr; десорбционный раствор перекачивают через бак-накопитель катализатора назад в окислительную систему для повторного использования. После удаления ионов Со и ионов Мn поток жидкости входит во вторичную колонну с ионообменной смолой (вторая ионообменная установка) для адсорбции ионов других металлов и десорбции разбавленной хлористоводородной кислотой; десорбционный раствор, содержащий ионы металлов, сбрасывают в систему обработки стоков. Раствор после ионного обмена перекачивают в теплообменник для обмена теплом с рафинационным маточным раствором, который после мгновенного испарения имеет температуру 100°С, повышая температуру раствора, полученного после ионного обмена, до 70-75°С; и 80% раствора направляют в пульверизационную сушилку башенного типа для возвращения в рафинационную систему, а остальные 20% сбрасывают в систему обработки стоков.

Как систему ультрафильтрации, так и систему ионного обмена предоставляют с устройством промывки обратным потоком и периодически чистят кислотой, щелочью и обессоленной водой для предупреждения засорения; и промывной раствор также сбрасывают в систему обработки стоков.

1. Способ повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА, включающий в себя следующие стадии:(1) охлаждение рафинационного маточного раствора с применением способа теплообмена;(2) обработка охлажденного рафинационного маточного раствора посредством ультрафильтрации и повторное использование ультрафильтрационно сконцентрированного раствора для окислительной установки;(3) проведение ионообменной обработки фильтрата, полученного при ультрафильтрации: селективная адсорбция ионов Со и ионов Mn в фильтрате, повторное использование десорбционного раствора Со и Mn качестве катализатора и последующая адсорбция ионов металлов, таких как ионы Fe, ионы Ni, ионы Na; и(4) применение раствора после ионного обмена в качестве эндотермической среды на стадии (1) для обмена теплом с рафинационным маточным раствором, при котором большую часть раствора направляют в пульверизационную сушилку башенного типа, а избыточную часть после теплообмена отбрасывают; раствор, пульверизированный в пульверизационной сушилке башенного типа, повторно используют в рафинационной системе.

2. Способ повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА по п.1, в котором рафинационный маточный раствор охлаждают в два этапа на стадии (1), первый из которых заключается в проведении теплообмена с использованием раствора после ионного обмена стадии (4) в качестве эндотермической среды для понижения температуры рафинационного маточного раствора; а второй этап представляет собой дальнейшее охлаждение рафинационного маточного раствора охлаждающим воздухом или охлаждающей водой, так, чтобы температура рафинационного маточного раствора удовлетворяла условиям последующей ультрафильтрации.

3. Способ повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА по п.2, в котором после первого этапа теплообмена на стадии (1) температуру раствора после ионного обмена повышают до 70-75°С, температуру рафинационного маточного раствора снижают до 72-77°С, а после теплообмена на втором этапе температуру рафинационного маточного раствора снижают до 40-45°С.

4. Способ повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА по пп.1, 2 или 3, в котором для применения в качестве фильтра на стадии (2) на мембрану из TiO2 наносят металлокерамику; порог фильтрации составляет 50-100 нм, применяемый способ фильтрования представляет собой перекрестно-поточное концентрирование, а содержание твердого вещества в выпускаемом концентрированном растворе составляет 15-20%.

5. Способ повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА по п.4, в котором ионный обмен проводят в два этапа на стадии (3): первый этап представляет собой проведение ионного обмена с использованием ионообменной смолы, способной селективно адсорбировать ионы Со и ионы Mn, а затем из полученного раствора адсорбируют различные ионы металлов, оставшихся в нем после первого ионообменного этапа, применяя ионообменную смолу, способную адсорбировать широкий спектр металлических ионов; в качестве элюента для элюции и регенерации ионообменной смолы на первом ионообменном этапе применяют HBr; в качестве элюента для элюции и регенерации ионообменной смолы на втором ионообменном этапе применяют HCl.

6. Система для повторного использования рафинационного маточного раствора из аппаратурного комплекса производства очищенной терефталевой кислоты РТА, включающая в себя систему теплообмена, систему ультрафильтрации, систему ионного обмена и пульверизационную сушилку башенного типа, в которой система теплообмена включает в себя первую теплообменную установку и охлаждающее устройство; система ионного обмена включает в себя первую ионообменную установку и вторую ионообменную установку; выпуск тепловыделяющей среды из первого теплообменника соединяют со впуском тепловыделяющей среды в охлаждающее устройство; выпуск тепловыделяющей среды из охлаждающего устройства соединяют со впуском в систему ультрафильтрации; выпуск фильтрата из системы ультрафильтрации соединяют со впуском в первую ионообменную установку; выпуск из первой ионообменной установки соединяют со впуском во вторую ионообменную установку; выпуск из второй ионообменной установки соединяют со впуском эндотермической среды в первый теплообменник; и выпуск эндотермической среды из первого теплообменника соединяют с тр