Способ получения алкиленаминополикарбоновых кислот

Иллюстрации

Показать всеИзобретение относится к способам получения алкиленаминополикарбоновых кислот, в частности N-карбоксиэтил и N-карбоксиметильных производных N1N1-бис (пиперазиноэтил) этилендиамина, которые могут быть использованы в качестве комплексообразователей. Предложен способ получения алкиленаминополикарбоновых кислот взаимодействием гексамина с нитрилом акриловой кислоты (НАК) при 60-65°С в мольном соотношении гексамин : НАК 1:2-4 в течение 4-6 ч, обработкой реакционной массы концентрированной соляной кислотой при 90-98°С в мольном соотношении гексамин : НСl 1:6-8 в течение 6-8 ч, а также взаимодействием гексамина с монохлоруксусной кислотой (МХУК) при температуре 80-85°С в мольном соотношении гексамин : МХУК 1:2-4 в течение 4-6 ч, обработку реакционной массы проводят с избытком щелочи с получением продукта. Способ включает также варианты последовательного взаимодействия гексамина с НАК, далее с МХУК или гексамина с МХУК, далее с НАК. В качестве щелочи используют 36-46%-ный раствор едкого натра или калия. Технический результат: упрощение технологического процесса и повышение выхода целевого продукта. 1 з.п. ф-лы, 1 табл., 6 пр.

Реферат

Изобретение относится к способам получения алкиленаминополикарбоновых кислот, в частности N-карбоксиэтил и N-карбоксиметильных производных N1N1-бис (пиперазиноэтил) этилендиамина, которые могут быть использованы в качестве комплексообразователей для извлечения металлов в виде водорастворимых комплексных соединений из шламов, катализаторов, руд, твердых составов.

Известен способ получения этилендиаминтетрауксусной кислоты (ЭДТА) и его производных, которые получают конденсацией натриевой соли монохлоруксусной кислоты (МХУК) с этилендиамином (ЭДА) в водной среде в присутствии избытка щелочи [Н.М.Дятлова и др. Комплексоны. - М.: «Химия», 1970, с.146, с. 332]. ЭДТА и его производные находят широкое применение в качестве комплексообразователей.

Известен способ получения смеси полиэтиленполиаминокарбоновых кислот, используемых в качестве комплексобразователя [А.с. СССР 623852. Кл. С07С 101/26, опубл. 15.09.1978], включающий обработку смеси полиэтиленполиаминов МХУК в среде метилового спирта при температуре 60-65°С в течение 3-4 часов с последующей нейтрализацией полученных гидрохлоридов аминов спиртовой щелочью.

Недостатком известных способов являются большие расходы монохлоруксусной кислоты, обусловленные побочной реакцией ее гидролиза, применение метилового спирта.

Известен способ получения нитрилотриуксусной кислоты (НТУК), используемой в качестве комплексообразователя [патент SU 1743148, кл. С07С 229/24, опубл. 27.08.1996], взаимодействием натриевой соли монохлоруксусной кислоты с избытком хлористого аммония в присутствии гидроксида натрия в воде при температуре 40-45С в течение 3-4 ч, при температуре 80 с в течение 3 ч, подкислением реакционной массы соляной кислотой, отстаиванием реакционной смеси 10-14 ч и выделением целевого продукта путем фильтрации выпавших кристаллов НТУК и сушки. Выход целевого продукта составляет 80-83%.

Недостатком способа является миогостадийность и продолжительность процесса, малая растворимость комплексообразователя в воде.

Известен способ получения N-карбоксиметил и N-(β-карбоксиэтил)-N1-(β-аминоэтил) пиперазинов гидролизом N-(β-цианоэтил)-N1-(β-салицилиденаминоэтил) пиперазина в присутствии соляной кислоты с образованием N-(β-карбоксиэтил)-N1-(β-аминоэтил) пиперазина, из которого действием монохлоруксусной кислоты (МХУК) получают N-(β-карбоксиэтил)-N1-(β-аминоэтил) пиперазин [Р.Н.Загидуллин. Многоосновные амины. Журнал органической химии. 1989. Т.25, вып.10, с.2198-2202].

Недостатком получения комплексообразователей является сложность и длительность синтеза и относительно невысокий выход продуктов.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения алкиленаминополикарбоновых кислот, в частности этилендиамин-N,N,N′,N′-тетрапропионовой кислоты (ЭДТП) [патент РФ 2308448, кл. С07С 227/04, С07С 229/16, опубл. 20.10.2007], взаимодействием этилендиамина с производным карбоновой кислоты при повышенной температуре, последующей обработкой реакционной массы, выделение конечного продукта, причем в качестве производного карбоновой кислоты используют натриевую соль β-хлорпропионовой кислоты, получаемой нейтрализацией β-хлорпропионовой кислоты водным раствором гидроксида натрия. Реакцию взаимодействия исходных реагентов проводят при температуре не выше 85°С и поддержании pH реакционной массы на уровне 9-11, последующим обессоливанием, подкислением реакционной массы соляной кислотой до pH 1,5-2,0 при температуре 5-10°С, выделением конечного продукта из реакционной массы проводят нейтрализацией триэтиламином до pH 4,0-4,5 при 5-10°С. Конечный продукт очищают промывкой дистиллированной водой. Выход продукта составляет 48-50%.

Недостатком известного способа является мпогостадийность процесса, проведение отдельных стадий процесса при относительно низких температурах, малая растворимость получаемого комплексообразователя в воде, низкий выход целевого продукта.

Целью изобретения является разработка способа получения алкиленаминополикарбоновых кислот, в частности производных гексамина (N-(β-карбоксиэтил) и N-карбоксиэтильных производных N1N1-бис (пиперазиноэтил) этилендиамина), применяемых в качестве комплексообразователей. Технический результат при использовании заявляемого способа выражается в упрощении технологического процесса и повышении выхода продукта.

Поставленная цель достигается в предложенном способе получения алкиленаминополикарбоновых кислот взаимодействием этилендиамина с производным карбоновой кислоты при повышенной температуре, последующей обработкой реакционной массы, выделением конечного продукта, причем в качестве производного карбоновой кислоты используют нитрил акриловой кислоты (НАК) или монохлоруксусную кислоту, а в качестве производного этилендиамина - гексамин (N1N1-бис(пиперазиноэтил)этилендиамин). Взаимодействие гексамина с НАК проводят при 60-65°С в мольном соотношении гексамин : НАК 1:2-4 в течение 4-6 ч с получением цианэтильных производных, обработку реакционной массы проводят концентрированной соляной кислотой при 90-98°С в мольном соотношении гексамин : НСl 1:6-8 в течение 6-8 ч. Взаимодействие гексамина с МХУК проводят при температуре 80-85°С в мольном соотношении гексамин : МХУК 1:2-4 в течение 4-6 ч, обработку реакционной массы проводят с избытком щелочи с получением продукта. Также взаимодействие гексамина с НАК проводят в мольном соотношении гексамин : НАК 1:2, полученное дицианэтильное производное гексамина обрабатывают концентрированной соляной кислотой, алкилируют его МХУК в мольном соотношении гексамин : МХУК 1:2 с последующей обработкой реакционной массы щелочью или взаимодействие гексамина с МХУК проводят в мольном соотношении гексамин : МХУК 1:2 с последующим взаимодействием полученного дикарбоксиметильного производного гексамина с НАК в мольном соотношении гексамин : НАК 1:2 и обработкой реакционной массы концентрированной соляной кислотой при 90-98°С. В качестве щелочи используют 36-46%-ный раствор едкого натра или калия.

Способ поясняется следующими примерами.

Пример 1. В реактор, снабженный механической мешалкой, термометром, обратным холодильником, загружают 28,4 г (0,1 моль) гексамина, 10,8 г (0,2 моль) нитрила акриловой кислоты (НАК), смесь нагревают при 60-65°С в течение 4 ч с получением дицианэтильного производного гексамина, затем реакционную массу обрабатывают концентрированной соляной кислотой при 90°С в мольном соотношении гексамин : НСl=1:8 течение 6 ч. При этом происходит гидролиз цианэтильных групп с образованием карбоксиэтильных групп. Реакционную смесь охлаждают до 40-45°С и нейтрализуют 40-46%-ным раствором едкого натра до образования органического слоя соединения (1). Водную фазу (нижний слой) отделяют, верхний слой переводят в отдельную посуду и сушат под током азота. Получают 34,5 г (выход 80,7%) соединения 1 С20Н40N6O4. Найдено, %: N 19,28. Вычислено, %: N 19,62. ИК-спектр промежуточного дицианэтильного производного гексамина имеет полосы поглощения при 2230 см-1, характерные для нитрильной (CN) группы. Соединение 1 до нейтрализации выделяли в виде гидрохлорида кристаллизацией из метанола и ацетона. ИК-спектр (ν, см-1): 3340-3320 ((NH+ 4, 2835-2060 (NH) (валентные колебания).

Пример 2. В условиях примера 1 в реактор загружают 28,4 (0,1 моль) гексамина, 21,6 г (0,4 моль) (НАК), смесь нагревают при 65°С в течение 6 ч, затем реакционную массу обрабатывают концентрированной соляной кислотой при 95-98°С в мольном соотношение гексамин : НСl=1:10 в течение 6 ч. Продукт выделяют в условиях примера 1. Получают 46,5 г (выход 81,3%) соединения 2 C26H48N6O8. Найдено %: N 14,31. Вычислено, %: N 14,68.

Пример 3. В условиях примера 1 в реактор загружают 28,4 (0,1 моль) гексамина, 18,9 г (0,2 моль) МХУК, реакционную смесь нагревают при 85°С в течение 4-5 ч, мольное соотношение гексамин : МХУК=1:2. Получают дигидрохлорид карбоксиметильного производного гексамина. Реакционную массу обрабатывают избытком 36-44%-ого водного раствора едкого натра или калия до образования органического слоя. Верхний слой отделяют, сушат под током азота. Получают 33,8 г (выход 84,5%) соединения 3 С18Н36N6O4. Найдено %: N 20,59. Вычислено, %: N 21,00.

Пример 4. В условиях примера 1 в реактор загружают 28,4 (0,1 моль) гексамина, 37,8 г (0,4 моль) МХУК, мольное соотношение гексамин : МХУК=1:4, реакционную смесь нагревают при 80-85°С в течение 6 ч. Продукт выделяют в условиях примера 3. Получают 43,2 г (выход 83,8%) соединения 4 C22H40N6O8. Найдено %: N 15,84. Вычислено, %: N 16,27.

Пример 5. В условиях примера 1 в реактор загружают 28,4 (0,1 моль) гексамина, 10,8 г (0,2 моль) НАК, мольное соотношение гексамин : НАК=1:2, смесь нагревают при 60°С в течение 4 ч. Полученное дицианпроизводное гексамина обрабатывают концентрированной соляной кислотой в мольном соотношении гексамин : НСl, равном 1: 8. Далее к реакционной смеси добавляют 18,9 г (0,2 моль) МХУК, смесь выдерживают при 85°С в течение 4 ч. Мольное соотношение гексамин : МХУК равно 1:2. Реакционную массу обрабатывают 40-46%-ным раствором едкого калия, верхний органический слой отделяют, сушат. Получено 47,0 г (86,4%) соединения 5 формулой C24H44N6O8. Найдено, %: N 15,05. Вычислено, %: N 15,44.

Пример 6. В условиях примера 1 в реактор загружают 28,4 (0,1 моль) гексамина, 18,9 г (0,2 моль) МХУК, мольное соотношение гексамин : МХУК=1:2, смесь нагревают при 80-85°С в течение 4 ч с получением дикарбоксиэтильного производного гексамина. Затем добавляют 10,8 г (0,2 моль) НАК, мольное соотношение гексамин : НАК=1:2, смесь нагревают при температуре 60°С в течение 4 ч. Реакционную массу обрабатывают концентрированной кислотой при мольном соотношении гексамина и НСl, равном 1:8. Выделяют органическое соединение и сушат. Получено 43,6 г (выход 80,2%) соединения 6 формулой С24Н44N6O8. Найдено, %: N 15,88. Вычислено, %: N 15,44.

Общая формула алкиленаминополикарбоновых кислот представлена ниже:

Соединение 1: R1=СН2СН2СООН, R2=Н

Соединение 2: R1=R2=СН2СН2СООН

Соединение 3: R1=СН2СООН, R2=Н

Соединение 4: R1=R2=СН2СООН

Соединение 5: R1=СН2СН2СООН, R2=СН2СООН

Соединение 6: R1=СН2СООН, R2=СН2СН2СООН

Оптимальными условиями проведения процесса являются выбранные пределы параметров: мольное соотношение гексамин : НАК 1:2-4, температура 60-65°С, продолжительность процесса 4-6 часов, обработка реакционной массы концентрированной соляной кислотой при температуре 90-98С при мольном соотношении гексамин : НСl 1:6-8 в течение 6-8 часов. При этом достигается высокий выход целевого продукта. Оптимальным является проведение синтеза получения алкиленаминополикарбоновых кислот на основе гексамина и МХУК при условиях: мольное соотношение гексамин : МХУК 1:2-4, температура 80-85С, продолжительность реакции 4-6 ч, обработка реакционной массы избытком 36-46%-ного раствора едкого натра или калия. Вышеуказанные условия проведения процесса обеспечивают высокий выход целевого продукта.

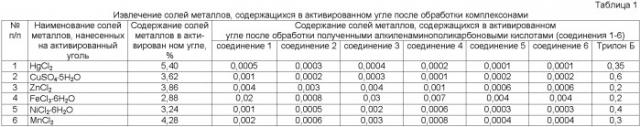

Проведены исследования эффективности полученных соединений в качестве комплексообразователей для извлечения металлов. Для испытаний взяли 10 г активированного угля, нанесенного солями металлов. Далее пробу активированного угля с нанесенным соединением металлов обрабатывали 100 мл 3%-ного раствора полученных соединений 1-6. Эффективность соединений в качестве комплексообразователя определяли по остаточному содержанию металла в образце угля после обработки. В табл.1 приведены результаты лабораторных испытаний. В качестве сравнения взят известный комплексен Трилон Б - двунатриевая соль этилендиаминтетрауксусной кислоты.

1. Способ получения алкиленаминополикарбоновых кислот взаимодействием этилендиамина с производным карбоновой кислоты при повышенной температуре, последующей обработкой реакционной массы, выделением конечного продукта, отличающийся тем, что в качестве производного карбоновой кислоты используют нитрил акриловой кислоты (НАК) или монохлоруксусную кислоту (МХУК), а в качестве этилендиамина - гексамин; взаимодействие гексамина с НАК проводят при 60-65°C в мольном соотношении гексамин:НАК 1:2-4 в течение 4-6 ч с получением цианэтильных производных, обработку реакционной массы проводят концентрированной соляной кислотой при 90-98°С в мольном соотношении гексамин: НСl 1:6-8 в течение 6-8 ч; взаимодействие гексамина с МХУК проводят при температуре 80-85°С в мольном соотношении гексамин:МХУК 1:2-4 в течение 4-6 ч, обработку реакционной массы проводят с избытком щелочи с получением продукта; или взаимодействие гексамина с НАК проводят в мольном соотношении гексамин: НАК 1:2, полученное дицианэтильное производное гексамина обрабатывают концентрированной соляной кислотой, алкилируют его МХУК в мольном соотношение гексамин:МХУК 1:2 с последующей обработкой реакционной массы щелочью или взаимодействие гексамина с МХУК проводят в мольном соотношении гексамин:МХУК 1:2 с последующим взаимодействием полученного дикарбоксиметилыюго производного гексамина с НАК в мольном соотношении гексамин:НАК 1:2 и обработкой реакционной массы концентрированной соляной кислотой.

2. Способ по п.1, отличающийся тем, что в качестве щелочи используют 36-46%-ный раствор едкого натра или калия.