Композиты из неорганических микрочастиц, имеющих фосфатированную поверхность и наночастицы карбоната щелочноземельного металла

Иллюстрации

Показать всеИзобретение относится к композитам, включающим неорганические микропигменты и/или наполнители в форме поверхностно фосфатированных микрочастиц, поверхность которых, по меньшей мере, частично покрыта мелко измельченными наночастицами карбоната щелочноземельного металла посредством связующих на основе сополимеров, включающих в качестве мономеров одну или более дикарбоновых кислот и один или более мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов и эпихлоргидрина, способ получения таких композитов, их водных взвесей и их применение в производстве бумаги или в области производства красок и пластмасс, а также применение связующих для покрытия микрочастиц нанокарбонатом щелочноземельного металла. Техническим результатом изобретения является обеспечение композитов пигмента и/или наполнителя, а также их водных взвесей, которые обладают хорошими оптическими свойствами, хорошими печатными свойствами, имеют низкую абсорбцию растворителя. 12 н. и 35 з.п. ф-лы, 9 табл., 11 ил.

Реферат

Данное изобретение относится к композитам, включающим неорганические микропигменты или наполнители, имеющие фосфатированную поверхность, в форме микрочастиц, поверхность которых покрыта, по меньшей мере, частично мелко измельченными частицами карбоната щелочноземельного металла в нанометровом диапазоне посредством связующих, способ получения таких композитов, их водных взвесей и их применение в производстве бумаги и/или отделке бумаги или в области производства красок и пластмасс, а также применение связующих по данному изобретению для покрытия микрочастиц нанокарбонатом щелочноземельного металла.

Пигменты и/или наполнители на основе частиц карбоната кальция в нанометровом диапазоне (так называемых «наночастиц») известны и имеют многочисленные применения, в т.ч. связанные с бумагой, красками и пластмассами. Неорганические пигменты и наполнители в микрометровом диапазоне (так называемые «микрочастицы»), такие как частицы неорганических минералов, например карбонат кальция, доломит, каолин, тальк или слюдяные пигменты и наполнители, также известны и имеют те же или аналогичные области применения.

Также известны фосфатированные частицы пигмента и/или наполнителя на основе природного карбоната кальция, имеющие преимущество в частности благодаря их низкой массе по сравнению с соответствующими нефосфатированными частицами карбонатов. В качестве наполнителей и/или покрывающих пигментов в производстве бумаги они дают, например, больший объем страницы при той же массе. Кроме того, они мягче, чем соответствующие нефосфатированные частицы и поэтому могут быть ровно спрессованы, например, при каландрировании, что приводит к увеличенному поверхностному блеску бумаги. Это является чрезвычайно важным для бумаги с покрытием, такой как бумага для глубокой печати и офсетная бумага, а также для бумаги без покрытия, например глазированной (SC) бумаги.

ЕР 0838430 А1, ЕР 0838494 А1, ЕР 0950686 А1 и US 6482881, например, описывают мелкие частицы, состоящие либо полностью из лепестковидного пористого гидроксиапатита, либо из карбоната кальция с нанесенным на поверхность лепестковидным гидроксиапатитом, а также их получение и применение в качестве добавок в синтетических смолах или в качестве неорганических диспергаторов и/или стабилизаторов в полимерах.

Кроме того, ЕР 1201708 А1 и US 6482881 описывают композиты из частиц лепестковидного пористого гидроксиапатита, на поверхность которых нанесен компонент фосфат кальция.

Однако такие лепестковидные системы часто имеют недостатки из-за их пористой структуры. Часто они лишь метастабильны и легко разлагаются, что приводит к изменению непрозрачности, глянца и белизны. Кроме того, объем абсорбции добавок и вспомогательных средств, например растворителей, таких как, применяемые в печати, например, очень велик.

ЕР 1149136 А1 и ЕР 1603977 А1 также описывают поверхностно модифицированный карбонат кальция, где поверхность изменена под воздействием диоксида углерода и кислот, например фосфорной кислоты. Недостаток таких структур состоит в их высокой абсорбционной способности, и поэтому абсорбция добавок является слишком высокой.

В случаях, когда имеющие существенные преимущества пигменты и/или наполнители имеют определенные отрицательные свойства при некоторых применениях, одним из способов преодоления этих недостатков в данном уровне техники было применение смесей пигментов и/или наполнителей с целью контроля этих свойств.

Например, в применениях в бумаге и пластмассах использовались смеси наночастиц и микрочастиц идентичных или различных химических композиций, поскольку они обладают определенными различными свойствами, сочетание которых дает преимущества для придания желаемых свойств конечному продукту, например, бумаге.

Смеси таких веществ применяются, например, в качестве пигментов или наполнителей в производстве бумаги, но также в особенности в отделке бумаги, в частности покрытий, например, для улучшения качества бумаги относительно непрозрачности, белизны и глянца или для улучшения печатных свойств. Известно, что свойства таких микрочастиц и наночастиц могут быть выгодно сочетаемы в отношении удерживания в производстве бумаги и «осыпания» покрытия при отделке бумаги, например, покрытия бумаги. «Осыпание» покрытия понимается специалистами в данной области относительно того, остается ли покрытие на поверхности бумаги в процессе покрытия или его проникновение в поверхность бумаги составляет от частичного до полного, или же относительно того, является ли часть, например, связующее и/или пигмент, или отдельная фракция пигмента, «отделившейся» от целого и проникает ли в поверхность бумаги.

При использовании смесей таких микрочастиц и наночастиц в такого рода применениях, к сожалению, часто происходит нежелательное разделение компонентов, так называемая сегрегация, и в связи с этим, например, имеет место неравномерное распределение покрытия вдоль оси Z и, следовательно, неравномерная печать на бумаге. Выражение «сегрегация» относится к процессу разделения различных элементов в области наблюдения со стремлением к пространственному распределению элементов согласно определенным свойствам.

Сегрегация смесей пигментов и/или наполнителей, например, приводит к различному объему пор в покрытии при отделке бумаги покрытием, так как свободные наночастицы становятся отделенными от микрочастиц и поэтому изменяют поры бумаги и/или покрытия, что важно, в частности, в случае, когда покрытие должно абсорбировать определенный объем жидкости из печатной краски при последующей печати.

В данном уровне техники известен ряд таких смесей, их получение и применение.

Например, широко применяемая технология получения таких смесей пигментов или наполнителей описана в публикации немецкой заявки на патент DE 3312778 А1 и заключается в смешивании и совместном измельчении минерального наполнителя, такого как природный карбонат кальция, с минеральным наполнителем, таким как тальк.

Однако в условиях производства бумаги такие смеси, как правило, подвержены сегрегации вследствие того, что связи между компонентами смеси зачастую не способны выдержать такие условия.

Поэтому разработаны дополнительные способы производства таких композитов, основанные на структурообразовании между частицами пигмента, при котором образуются дополнительные внутренние полости, которые должны улучшать оптические свойства пигментных наполнителей.

WO 92/08755 описывает способ формирования химически агрегированных пористых композитов пигментов, в которых получают водную взвесь минеральных частиц, например карбоната кальция, и к ней для флокуляции добавляют полимер или сополимер, содержащий карбоксильные кислотные группы. К взвеси добавляются ионы кальция в избытке для осаждения кальциевой соли полимера на минеральном флокулированном осадке, при этом образуются агрегаты минеральных частиц, связанных кальциевой солью полимеров и имеющие пористую слоистую структуру. Избыточные ионы кальция вводятся в реакцию с диоксидом углерода и осаждаются в виде карбоната кальция на полимерной соли кальция. Однако, поскольку ионы кальция вводятся в виде основных химических соединений, например гидроксида кальция, образуются основные промежуточные химические соединения и могут производить отрицательный эффект, например, при применении определенных диспергаторов. Кроме того, дальнейшее осаждение карбоната кальция изменяет структуру исходной структуры нано/микрочастиц и приводит к вынужденному включению другого пигмента, а именно осажденного карбоната кальция, образованного нейтрализацией. Флокулированные агрегаты в целом могут вызывать проблемы при применении в бумаге, так как они вызывают диффузное рассеяние света на поверхности, что приводит к потере глянца бумаги. Кроме того, объем пор композита, который изначально должен быть получен, подвержен влиянию и изменяется, с одной стороны, флокуляцией, с другой - образовавшимся таким образом РСС (осажденный карбонат кальция).

US 5449402 описывает функционально модифицированные частицы пигмента, получаемые смешиванием флокулированного пигмента, такого так карбонат кальция, с регуляторным веществом, имеющим заряд, противоположный заряду флокулированного пигмента. Флокулированный пигмент предпочтительно является водной суспензией частиц отфильтрованного осадка. Предпочтительные регуляторные вещества включают нерастворимые в воде или диспергируемые латексные связующие, растворимые в воде или щелочах органические и/или неорганические полимерные связующие и не образующие пленок органические частицы, электростатически связывающиеся с частицами пигмента при смешивании.

Патент США №5454864, патент США №5344487 и ЕР 0573150 также описывают пигментные композиты, производство которых основано на электростатических силах притяжения между частицами носителя и покрывающими частицами. Однако использование таких композитов может быть проблематичным в соответствующих применениях из-за взаимодействия с другими заряженными компонентами.

Еще один способ улучшения белизны, согласно WO 97/32934, состоит в покрытии частиц пигмента другими частицами пигмента, такими как мелко дробленные частицы осажденного карбоната кальция, но без применения связующего, что может привести к обсуждавшимся выше проблемам. Кроме того, внутренняя частица включает очень особую минералогическую композицию полевых шпатов, полученную обжигом карбоната кальция и каолина.

WO 96/32448 описывает способ производства структурированных пигментов карбоната кальция для покрытия бумаги с помощью селективного агрегирования тонко- и ультратонко- анионно диспергированных частиц карбоната кальция посредством катионного агрегирующего средства. Описанные агрегирующие средства могут содержать, помимо прочего, polyDADMAC (хлорид полидиаллилдиметиламмония), соли двухвалентных и трехвалентных катионов или полиаминамид-эпихлоргидрин. О специфическом покрытии наночастицами одного типа на микрочастицах другого типа с химически отличающейся поверхностью не упоминается. Вместо этого в публикации утверждается, что частицы одного типа агрегируют друг с другом с помощью различных химических вспомогательных средств, приводя к увеличению размера получаемых частиц. Увеличение размера первичных частиц, как описывается в этом документе, может в свою очередь приводить к нежелательному изменению свойств исходного пигмента.

Неопубликованные немецкие заявки на патент DE 102006026965 и DE 102007004124 описывают композиты, включающие неорганические и/или органические пигменты и/или наполнители в форме микрочастиц, поверхность которых, по меньшей мере, частично покрыта мелко дробленными частицами карбоната кальция или и/или частицами доломита в нанометровом диапазоне посредством связующих, способ получения таких композитов, их водные взвеси и их применение в производстве бумаги или в области производства красок и пластмасс, а также применение связующих для покрытия микрочастиц нанокарбонатом кальция и/или нанодоломитом. Однако эти композиты имеют недостаток в том, что они плохо сжимаемы и поэтому не могут быть в достаточной степени ровно спрессованы при каландрировании, что приводит к более низкому глянцу поверхности бумаги.

Таким образом, в данном уровне техники стало известно ряд смесей и композитов, применяемых для контроля определенных свойств пигментов и/или наполнителей. Однако ни один из этих документов не рассматривает преодоление недостатков вышеупомянутых фосфатированных карбонатов, которые имеют в частности преимущество в отношении их веса, но, с другой стороны, вызывают очень высокое поглощение растворителя, например, в лакокрасочной промышленности, вследствие их очень большой площади поверхности (C.J.Ridgway, P.A.C. Gane, J. Schoelkopf; "Modified Calcium Carbonate Coatings With Rapid Absorption и Extensive Liquid Uptake Capacity", Colloids и Surfaces A, vol.236, no.1, p.91-102 (2004)).

Кроме того, с рядом вышеупомянутых композитов возникают проблемы, такие как агломерация индивидуальных компонентов друг с другом или с композитом среди других, приводящая к образованию значительно больших частиц.

Таким образом, целью данного изобретения является обеспечение композитов пигмента и/или наполнителя, а также их водных взвесей, которые не только обладают хорошими оптическими свойствами, например, в отношении непрозрачности и белизны, хорошими печатными свойствами и подвержены незначительной, или вообще не подвержены сегрегации в условиях обработки, при которых они применяются, но также, в частности, имеют низкую абсорбцию растворителя с повышенной сжимаемостью при каландрировании для получения повышенного глянца поверхности бумаги.

Еще одной целью данного изобретения является обеспечение способа получения таких композитов, применения композитов по данному изобретению в производстве бумаги, производстве красок или пластмасс и применение специально выбранных связующих для покрытия микрочастиц пигмента и/или наполнителя наночастицами карбоната щелочноземельного металла.

Отличительные признаки, определенные в независимых пунктах, служат для достижения этих целей.

Преимущественные варианты осуществления данного изобретения получают из зависимых пунктов формулы данного изобретения и следующего описания.

Цель данного изобретения достигается посредством композита, включающего микрочастицы неорганического пигмента и/или наполнителя, имеющие фосфатированную поверхность, покрытую, по меньшей мере, частично композицией, включающим наночастицы карбоната щелочноземельного металла, посредством связующего.

Пористая поверхность пластинчатых микрочастиц покрывается наночастицами карбоната щелочноземельного металла посредством связующего, что приводит, помимо прочего, к частичному заполнению и/или покрытию пор пластинчатых частиц, в частности лепестковидной структуры, и, таким образом, к оптимизации пористой структуры наряду с частичной изоляцией внутренних пустот, т.е. уменьшению объема пор и/или входного диаметра пор и, следовательно, к уменьшению абсорбции жидкости.

Тем не менее, полученные композиты являются очень мягкими и поэтому могут быть очень ровно спрессованы, например, при каландрировании, без измельчения, что приводит к улучшению глянца поверхности бумаги, обработанной композитом.

Связующее содержит сополимер, включающий одну или более дикарбоновых кислот в качестве мономеров и один или более мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов и эпихлоргидрина.

Согласно данному изобретению, сферический эквивалентный диаметр поверхностно фосфатированных микрочастиц пигмента и/или наполнителя изначально находится в микрометровом диапазоне, в то время как сферический эквивалентный диаметр наночастиц карбоната щелочноземельного металла, используемых для покрытия, изначально находится в нанометровом диапазоне.

Частица с размером в нанометровом диапазоне согласно данному изобретению определяется как частица, имеющая сферический эквивалентный диаметр, меньший или равный 200 нм.

Микрочастица определяется согласно данному изобретению как частица, имеющая сферический эквивалентный диаметр от приблизительно 0,3 мкм до приблизительно 100 мкм, в частности от приблизительно 1 мкм до приблизительно 25 мкм.

Так называемый сферический эквивалентный диаметр - это мера размера частиц неправильной формы. Он вычисляется из сравнения какого-либо свойства частицы неправильной формы со свойством частицы правильной формы. В зависимости от выбора свойства, которое применяется для сравнения, сделано разграничение между различными эквивалентными диаметрами. В данном случае эквивалентный диаметр рассматривается в отношении седиментационных свойств исследуемых частиц.

Седиментационный и, таким образом, эквивалентный диаметр частиц и их распределение в данном изобретении определяют седиментационным способом, т.е. анализом седиментации в гравитационном поле с применением прибора Sedigraph 5100 от компании Micrometrics, США. Специалисты в данной области знакомы с этим способом и этим прибором, которые применяются во всем мире для определения тонкости измельчения наполнителей и пигментов. Измерение проводят в водном растворе 0,1%-ной (мас.) Na4P2O7. Образцы диспергировали при помощи высокоскоростной мешалки и ультразвука.

Связующее по данному изобретению обладает особенно высокими связующими свойствами в сочетании с поверхностно фосфатированными микрочастицами и композициями нанокарбоната щелочноземельного металла. Таким образом, значительная часть использованной композиции нанокарбоната щелочноземельного металла необратимо связывается с поверхностью поверхностно фосфатированных микрочастиц, что приводит к улучшению структуры при применении композита и, таким образом, позволяет оптимизировать объем пор для конкретных применений. Покрытие и/или заполнение пор и/или промежутков лепестковидной структуры в микрочастицах композицией нанокарбоната щелочноземельного металла, таким образом, вызывает уменьшение удельной площади поверхности и/или объема пор и/или диаметра пор и, тем самым, понижает абсорбцию растворителей.

В предпочтительном варианте осуществления исходные материалы для получения поверхностно фосфатированных микрочастиц пигмента и/или наполнителя выбирают из группы, включающей природный измельченный карбонат кальция (GCC; измельченный карбонат кальция), природный и/или синтетический осажденный карбонат кальция (РСС; осажденный карбонат кальция), смешанные карбонаты, такие как доломит, и их смеси, поверхность которых фосфатирована перед применением в композите по данному изобретению.

Нанокарбонат щелочноземельного металла, применяемый для покрытия, также предпочтительно выбираются из группы, включающей природный измельченный карбонат кальция (GCC; измельченный карбонат кальция), природный и/или синтетический осажденный карбонат кальция (РСС; осажденный карбонат кальция), смешанные карбонаты, такие как доломит, и их смеси, но не являющиеся поверхностно фосфатированными.

Особенно предпочтительно применяют GCC, в частности, из мрамора, известняка и/или мела, предпочтительно содержащего, по меньшей мере, 95 мас.%, в частности, более 98 мас.% карбоната кальция. GCC можно применять в качестве сырья для получения поверхностно фосфатированных микрочастиц пигмента и/или наполнителя, а также наночастиц. Особенно выгодным является применение в качестве сырья для поверхностно фосфатированных микрочастиц пигмента и/или наполнителя, а также наночастиц.

При применении GCC и/или РСС в качестве микрочастиц пигмента и/или наполнителя и/или в качестве наночастиц он предпочтительно имеет кристаллическую структуру фатерита, кальцита или арагонита. При применении в качестве сырья для получения поверхностно фосфатированных микрочастиц пигмента и/или наполнителя особенно преимущественной является кристаллическая структура кальцита.

В предпочтительном варианте осуществления GCC и/или РСС могут содержать 14С изотопный компонент со скоростью распада предпочтительно от 1 до 890 распадов в час на грамм, особенно предпочтительно от 10 до 450 распадов в час на грамм для применения в качестве микропигмента, подлежащего фосфатированию, а также для применения в качестве наночастиц. Такие карбонаты описаны, например, в WO 2006/123235.

Под доломитом согласно данному изобретению понимается горная порода доломит. Горная порода доломит - это особая карбонатная породы, состоящая преимущественно из минерала доломита, т.е. карбонатного минерала кальция-магния с химическим составом CaMg(CO3)2 ("CaCO3·MgCO3"). Минерал доломит содержит, по меньшей мере, 30 мас.% MgCO3, предпочтительно более 35 мас.%, более 40 мас.% MgCO3, в идеале от 45 до 46 мас.% MgCO3.

Горная порода доломит более твердая и хрупкая, чем известняк, состоящий главным образом из карбоната кальция, СаСО3, и имеющий более высокую плотность. Он отличается от последнего, в частности, тем фактом, что доломит вообще с трудом реагирует при обработке холодными кислотами, в то время как известняк бурно растворяется (с образованием СО2).

При использовании нанодоломита для покрытия согласно данному изобретению особенно предпочтительным является применение природной измельченной горной породы доломита, содержащей, по меньшей мере, 50 мас.% минерала доломита, предпочтительно более 75 мас.% минерала доломита, более предпочтительно более 90 мас.%, и особенно предпочтительно более 98 мас.% минерала доломита.

Особенно подходящие доломиты согласно данному изобретению включают встречаемые в Европе, например Норвегии, или, например, Южной Америке. Особенно предпочтителен доломит из региона вокруг Бергена на юго-западе Норвегии.

Поверхность микрочастиц пигмента и/или наполнителя фосфатируется перед применением в композитах согласно данному изобретению, т.е. вводится в реакцию с фосфорными соединениями, такими как фосфорная кислота. Полученная модифицированная поверхность карбонатов предпочтительно включает фосфаты кальция, выбранные из группы, включающей гидрофосфат кальция, ОСР (октакальция фосфат), НАР (гидроксиапатит) и их смеси.

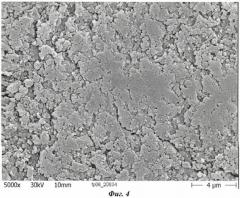

Фосфатирование фактически приводит к образованию пластичной лепестковидной структуры поверхности частиц и поэтому достигается снижение массы микропигмента и/или наполнителя и, таким образом, также массы композита и среды, в которой его используют, например, бумаги, содержащей композит в качестве наполнителя.

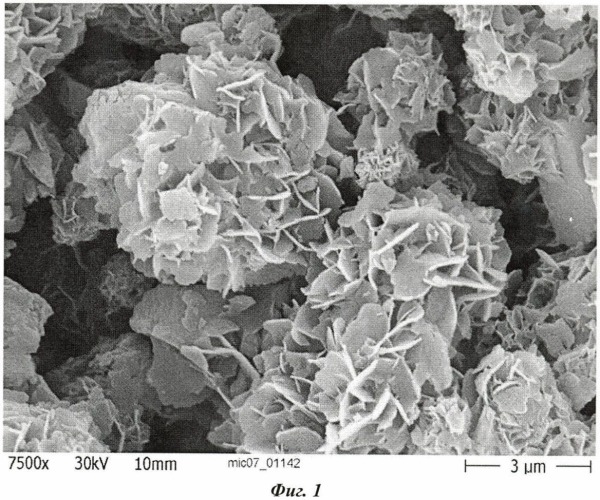

Согласно данному изобретению лепестковидная и/или пластинчатая структура поверхности означает, что поверхность микрочастиц пигмента и/или наполнителя после фосфатирования имеет тонкую структуру в виде пластинок. Это означает, что множество пластинок расположены на поверхности. Они предпочтительно расположены практически вертикально от поверхности, но также могут быть расположены частично по касательной к поверхности.

В целом такие частицы с пластинчатой поверхностью напоминают цветок розы, при этом пластинки расположены на поверхности, подобно лепесткам цветка.

Фосфатирование поверхности карбоната в целом может осуществляться реакцией пигмента, содержащего карбонат, с фосфорной кислотой или с фосфорной кислотой и одним или более другими от средне-сильных до сильных источниками ионов Н3О+.

Согласно данному изобретению наиболее преимущественным является фосфатирование по производственным способам, описанным в WO 00/39222 А1 и WO 2004/083316 А1, на которые здесь в явном виде даны ссылки в описании.

В соответствии с этим пигменты и/или наполнители, содержащие карбонат, обрабатываются сочетанием одного или более от средне-сильных до сильных источников ионов Н3О+ с газообразным диоксидом углерода. Сильные кислоты предпочтительно выбираются из кислот, имеющих рКа менее или равным 0 (при 22°С) и в особенности предпочтительно выбираются из группы, включающей серную кислоту, соляную кислоту и их смеси. Кислоты средней силы предпочтительно выбираются из кислот с рКа от 0 до 2,5 (при 22°С), в особенности предпочтительны из группы, включающей H2SO3, HSO4 -, H3PO4, щавелевую кислоту и их смеси.

Основные стадии процесса включают:

а) обработку частиц наполнителя и/или пигмента в виде водной взвеси добавлением фосфорной кислоты к взвеси;

b) обработку частиц наполнителя и/или пигмента газообразным диоксидом углерода, которая может производиться как часть кислотной обработки, параллельно с обработкой кислотой, или же после этого.

В предпочтительном варианте осуществления, дополнительно:

c) рН повышают до значения выше 6,0, предпочтительно выше 6,5, наиболее предпочтительно выше 7,0 и в особенности выше 7,5 (все значения, измеренные при 20°С) через промежуток времени от 1 до 10 часов, предпочтительно от 1 до 5 часов после окончания стадий а) и b), без добавления основания или сразу после стадий а) и b) добавлением основания, такого как гидроксиды щелочных металлов, например гидроксид натрия или гидроксид калия, и/или гидроксиды щелочноземельных металлов, например гидроксид кальция или гидроксид магния, предпочтительно гидроксид кальция и/или гашеный доломит.

Содержание твердого вещества водной взвеси частиц наполнителя и/или пигмента может быть преимущественно от 1 до 80 мас.%, предпочтительно от 3 до 60 мас.%, от 5 до 50 мас.%, в особенности от 10 до 40 мас.% на основе массы взвеси.

Обработку по стадии а) предпочтительно осуществляют при температуре от 50°С до 95°С, более предпочтительно от 60°С до 75°С.

Газообразный диоксид углерода поступает или из реакции кислоты с поверхностью частиц пигмента и/или наполнителя на стадии b), или из внешнего источника, или обоими путями.

Стадии а) и b) могут быть повторены несколько раз, при этом стадия b) предпочтительно продолжается до 10 часов, например от 2 до 6 часов.

Газообразный диоксид углерода добавляется к суспензии в такой концентрации, чтобы объемное соотношение суспензии к газообразному диоксиду углерода составляло предпочтительно от 1:0,05 до 1:20, более предпочтительно от 1:0,05 до 1:5. В частности, объемное соотношение составляет от 1:1 до 1:20, более предпочтительно от 1:0,5 до 1:10 на стадии а) и от 1:0,05 до 1:1 на стадии b).

Молярное отношение фосфорной кислоты к карбонату, содержащемуся в частицах пигмента и/или наполнителя, предпочтительно составляет от 0,05 до 4, более предпочтительно от 0,1 до 2, в особенности от 0,25 до 1.

Кроме того, в наиболее предпочтительном варианте осуществления стадии а) и/или b) осуществляются в присутствии, по меньшей мере, одного соединения, выбранного из группы, включающей силикаты алюминия, силикаты кальция или силикаты одновалентной соли, такие как силикаты натрия, калия или лития; синтетические диоксиды кремния, гидроксид алюминия, алюминат натрия или калия, оксид магния или их смеси. Эти компоненты могут быть добавлены к водной взвеси частиц пигмента и/или наполнителя перед добавлением кислоты и/или газообразного диоксида углерода, или же после того, как реакция с кислотой и/или диоксидом углерода уже началась.

Поверхностно обработанные микрочастицы пигмента и/или наполнителя могут быть дополнительно введены в реакцию в суспензии, факультативно со стабилизацией одним или более анионным или катионным диспергатором, например полиакриловой кислотой. Однако они также могут быть высушены и далее переработаны в форму гранул или порошка.

Полученные поверхностно фосфатированные микропигменты и/или наполнители, как правило, имеют удельную площадь поверхности от 5 м2/г до 200 м2/г предпочтительно от 20 м2/г до 80 м2/г и еще более предпочтительно от 30 м2/г до 60 м2/г, измеренную под азотом способом BET (Брюнера - Эммета - Теллера) согласно стандарту ISO 9277.

Фосфатированные микрочастицы пигмента и/или наполнителя предпочтительно имеют в основном пластинчатую структуру, в частности лепестковидную структуру, т.е. напоминающую лепестки цветка. Микрочастицы с пластинчатой поверхностью, как доказано, являются особенно преимущественными, так как они особенно пригодны для каландрировании благодаря их структуре поверхности. Под частицами с пластинчатой структурой поверхности понимаются частицы, имеющие лепестковидную структуру на поверхности, с соотношением длины к ширине и/или высоте >1.

В предпочтительно варианте осуществления эквивалентный диаметр микрочастиц пигмента и/или наполнителя до фосфатирования преимущественно находится в диапазоне от приблизительно 0,3 мкм до приблизительно 25 мкм, предпочтительно в диапазоне от приблизительно 0,3 мкм до приблизительно 5 мкм, в особенности в диапазоне от приблизительно 0,3 мкм до приблизительно 1 мкм, например 0,7 мкм.

В предпочтительно варианте осуществления эквивалентный диаметр микрочастиц пигмента и/или наполнителя после фосфатирования преимущественно находится в диапазоне от приблизительно 0,3 мкм до приблизительно 100 мкм, предпочтительно в диапазоне от приблизительно 0,3 мкм до приблизительно 75 мкм, более предпочтительно в диапазоне от приблизительно 0,3 мкм до приблизительно 50 мкм, более предпочтительно в диапазоне от приблизительно 0,3 мкм до приблизительно 25 мкм, наиболее предпочтительно в диапазоне от приблизительно 0,3 мкм до приблизительно 15 мкм, в особенности в диапазоне от приблизительно 0,3 мкм до приблизительно 12 мкм.

В особенно предпочтительном варианте осуществления, приблизительно от 90% до 100%, предпочтительно от 92% до 99%, более предпочтительно от 94% до 98%, особенно предпочтительно от 96% до 98%, например, 97±0,5% наночастиц карбоната щелочноземельного металла на основе числа N наночастиц карбоната щелочноземельного металла имеют сферический эквивалентный диаметр менее 200 нм, предпочтительно менее 150 нм, более предпочтительно менее 100 нм. Диаметр предпочтительно находится в диапазоне от 20 до 200 нм, от 50 до 180 нм или от 70 до 150 нм.

Распределение размера частиц было измерено седиментационным способом, как описано выше, с применением прибора Sedigraph 5100 от компании Micromeritics, США, и выведено на печать как кривая общей производительности с применением X-Y плоттера, где ось Х показывает диаметр частицы как соответствующий сферический эквивалентный диаметр, а ось Y показывает количество соответствующих частиц в процентах по массе (см., например, Р.Belger, Schweizerische Vereinigung der Lack- und Farbenchemiker, XVII FATIPEC Congress, Lugano, September 23 to 28, 1984).

Процентное содержание количества частиц N% наночастиц было вычислено из результатов измерения, полученных, таким образом, с помощью следующего способа:

Значения взяты из кривой Sedigraph. Разность между 0 и 0,2 мкм дает значение для 0,1 мкм (100 нм); разность между 0,2 и 0,4 мкм дает значение для 0,3 мкм (300 нм), и т.д. Сумма разностей стандартизована к 100 мг и из этого вычислены количества для каждого диапазона. В вычислении принимается, что частицы являются сферическими с диаметром d средней величины диференциального диапазона. Объем частицы V вычисляется отсюда:

V=0,5236 d3

и отсюда вычисляется масса частицы G (деленная на удельную плотность, например, для СаСО3: 2,7 г/см3):

G=V/2,7.

Из массы соответствующей фракции делением на массу частицы может быть вычислено количество частиц, а отсюда может быть вычислено процентное распределение в N%.

Если нанокарбонат щелочноземельного металла, который должен применяться в качестве покрытия, еще не имеет желаемую или требуемую мелкозернистость, т.е. размер частиц, он может быть измельчен в один или более мокрых или сухих этапа измельчения, предпочтительно в несколько этапов, например, один или два сухих и/или мокрых этапа, предпочтительно водных этапа измельчения до получения соответствующего диаметра частиц.

Измельчение может быть осуществлено в любом измельчающем оборудовании, знакомом специалистам в данной области, для измельчения карбонатов щелочноземельных металлов. Обычные шаровые мельницы, струйные дисковые мельницы особенно подходят для сухого измельчения; сочетание таких мельниц или сочетание одной или более таких мельниц с циклонами и классификаторами также являются очень подходящими. Для мокрого измельчения подходят обычные мельницы тонкого помола, такие как, например, поставляемые компанией Dynomill.

В случае сухого измельчения предпочтительно применяются шаровые мельницы, а в качестве мелющих тел предпочтительно используются железные шары и/или фарфоровые шары диаметром 0,5-10 см, особенно предпочтителен железный цильпебс диаметром 2,5 см. При мокром измельчении предпочтительны мелющие шары, включающие, например, силикат циркония, диоксид циркония и/или бадделеит размером 0,2-5 мм, предпочтительно 0,2-2 мм, но также 0,5-5 мм, например, диаметром 0,5-2 мм. Однако также может применяться кварцевый песок с диаметром 0,1-2 мм.

Частицы карбоната щелочноземельного металла в нанометровом диапазоне предпочтительно получают и/или доводят до желаемого эквивалентного диаметра мокрым измельчением, особенно в случае природного карбоната щелочноземельного металла.

Могут быть осуществлены последовательно и сухой, и мокрый этапы измельчения, при этом последний этап измельчения предпочтительно является мокрым измельчением.

Карбонат щелочноземельного металла может быть диспергирован и/или измельчен, например, в форме водной взвеси, в присутствии одного или более вспомогательных средств для измельчения и/или диспергаторов, предпочтительно с содержанием твердого вещества карбоната щелочноземельного металла более 10 мас.%, более 20 мас.%, например, 15-30 мас.%, предпочтительно более 30 мас.%, более предпочтительно более 50 мас.%, еще лучше более 60 мас.%, например, с содержанием твердого вещества от 65 до 68 мас.%, особенно предпочтительно более 70 мас.%, например, с содержанием твердого вещества 72-80 мас.%.

Без вспомогательных средств для измельчения и/или диспергаторов карбонат щелочноземельного металла может предпочтительно быть диспергирован и/или измельчен при содержании твердого вещества до 30 мас.%, например, 15-30 мас.%. При содержании твердого вещества более 30 мас.% может быть предпочтительным осуществлять диспергирование и/или измельчение в присутствии вспомогательных средств для измельчения и/или диспергаторов.

При концентрации менее или равной 30 мас.% мокрое измельчение также может быть осуществлено без химических вспомогательных средств. Такие продукты, а также взвеси карбоната щелочноземельного металла с низким содержанием твердого вещества, составляющим ≤60 мас.%, например, могут предпочтительно быть физически сконцентрированы, например, отжатием на фильтр-прессе и/или центрифугированием, и/или термически и с применением одного или более диспергаторов. Особенно предпочтительны сочетания механического и термического этапов концентрирования. Конечная концентрация после этапа концентрирования предпочтительно более 60 мас.% содержания твердого вещества, особенно предпочтительно от 65 мас.% до 78 мас.%, например, 72±2 мас.%.

В качестве вспомогательных средств для измельчения могут применяться, например, анионные вспомогательные средства для измельчения и/или диспергаторы, предпочтительно выбранные из группы, включающей гомополимеры или сополимеры солей поликарбоновых кислот на основе, например, акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты и акриламида или их смесей. Особенно предпочтительны гомополимеры или сополимеры акриловой кислоты, например, polysalt S компании BASF, Людвигсхафен. Молекулярная масса Mw таких продуктов предпочтительно находится в диапазоне 2000-15000, при этом особенно предпочтительна молекулярная масса Mw 3000-7000. Также предпочтительна молекулярная масса Mw таких продуктов в диапазоне от 2000 до 150000 г/моль, а особенно предпочтительна Mw от 15000 до 50000 г/моль, например от 35000 до 45000 г/моль. Молекулярная масса вспомогательных средств для измельчения и/или диспергаторов выбирается так, что они действуют не как связующее, а вместо этого действуют как разделяющее соединение. Полимеры и/или сополимеры могут быть нейтрализованы одновалентными или поливалентными катионами или могут иметь свободные кислотные группы. Пригодные одновалентные катионы включают, например, натрий, литий, калий или аммоний. Пригодные многовалентные катионы включают, например, кальций, магний, стронций или алюминий. Особенно предпочтительно сочетание натрия и магния. Также могут преимущественно применяться вспомогательные средства для измельчения и/или диспергаторы, такие как полифосфаты натрия и/или полиаспарагиновая кислота, а также их соли щелочных и/или щелочноземельных металлов, цитрат натрия и амины, алканоламины, такие как триэтаноламин и триизопропаноламин, либо в чистом виде, либо в сочетании с другими.

В сухом измельчении в частности, вспомогательные средства для измельчения и/или диспергаторы, которые могут применяться, включают таковые, выбранные из группы, включающей гликоли, полигликоли, например полиэтиленгликоли, блок-сополимеры этиленоксид-пропиленоксид-этиленоксид или алканоламины, такие как триэтаноламин и триизопропаноламин, и их смеси. Возможно также применение других мономеров или полимерных добавок, таких как сополимеры этилена и акриловой кислоты в чистом виде или в сочета