Центральная подающая система

Иллюстрации

Показать всеНастоящее изобретение относится к центральной подающей системе для использования в системе замедленного коксования или любых других аналогичных системах. Изобретение касается центральной подающей системы для введения остаточного побочного продукта в коксовый барабан, содержащей входной патрубок, прикрепленный к коксовому барабану, и выдвижное инжекционное сопло, расположенное внутри входного патрубка и содержащее вход, выход и заградительное устройство для текучей среды, при этом выдвижное инжекционное сопло выполнено с возможностью скольжения внутри входного патрубка, чтобы выдвигаться из входного патрубка в коксовый барабан для введения остаточного побочного продукта в упомянутый коксовый барабан. Технический результат - улучшение эффективности, равномерное распределение материала. 6 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к центральной подающей системе для использования при производстве кокса, которая может быть применена для выдачи остаточного побочного продукта, пара или закалочной текучей среды в емкость, например нефтяного исходного сырья в коксовый барабан.

Предпосылки создания изобретения и предшествующий уровень техники

В промышленности переработки углеводородов многие заводы извлекают ценные продукты из тяжелого мазута, который остается после окончания операций переработки. Этот способ производства известен как замедленное коксование. Способом замедленного коксования получают ценные дистилляты, оставляя кокс в качестве побочного продукта в больших емкостях или коксовых барабанах. Способ замедленного коксования включает в себя направление потока остаточного побочного продукта через вход от подающего источника в емкость, называемую коксовым барабаном.

Общей тенденцией в отрасли замедленного коксования является повышение безопасности, долговечности, эффективности и надежности. Конструкции предшествующего уровня техники для направления потока нагретого остаточного побочного продукта через вход от подающего источника в коксовый барабан не отвечают этим целям. Может быть предпочтительным использование выдачной системы, позволяющей контролировать выдачу, дисперсию и модели потоков остаточных побочных продуктов, пара и закалочной текучей среды в резервуарную емкость. Таким образом, существует необходимость совершенствования инжекции материалов и текучей среды, в том числе остаточных побочных продуктов, в большие коксовые барабаны.

Сущность изобретения

В соответствии с подробно описанным здесь вариантом осуществления настоящим изобретением предусмотрена центральная инжекционная подающая система для использования в системе замедленного коксования или других подобных системах. Некоторые варианты осуществления центральной инжекционной подающей системы содержат катушку, соединенную с коксовым барабаном, и центральную инжекционную подающую систему для отложения остаточного побочного продукта в коксовый барабан через отверстие в катушке. В некоторых вариантах осуществления центральная подающая система содержит инжекционное сопло для введения исходного сырья в коксовый барабан. В некоторых вариантах осуществления центральная подающая система содержит выдвижное инжекционное сопло, которое может выдвигаться внутрь через отверстие в катушке и/или емкости для введения твердых, жидких веществ и/или газа, включая, но не ограничиваясь этим, исходное сырье, пар и закалочные текучие среды в коксовый барабан. Некоторые варианты осуществления могут содержать входной патрубок в скользящем контакте с выдвижным инжекционным соплом. В некоторых вариантах осуществления выдвижное сопло, когда оно не используется, может втягиваться во входной патрубок из основного корпуса коксового барабана и/или катушки.

В некоторых вариантах осуществления центральная подающая система дополнительно содержит трубный сегмент, прикрепленный с возможностью съема к входу катушки для облегчения контролируемой выдачи или дисперсии остаточного побочного продукта в резервуарную емкость во время производственного процесса.

В некоторых вариантах осуществления центральная подающая система может дополнительно содержать трубные сегменты, прикрепленные к входу катушки, выполненные с возможностью управления температурными градиентами внутри самой центральной подающей системы.

Кроме того, варианты осуществления настоящего изобретения могут содержать способы выдачи остаточного побочного продукта в резервуарную емкость через один или несколько инжекционных сопел.

Краткое описание чертежей

Для достижения вышеуказанных и иных преимуществ и признаков изобретения будет приведено более подробное описание кратко описанного выше изобретения со ссылкой на конкретные варианты его осуществления, проиллюстрированные на прилагаемых чертежах. С учетом того, что на этих чертежах изображены только типовые варианты осуществления изобретения и, следовательно, их не следует рассматривать как ограничивающие объем изобретения, изобретение будет описано и объяснено с дополнительной спецификой и подробностями с помощью сопровождающих чертежей, на которых:

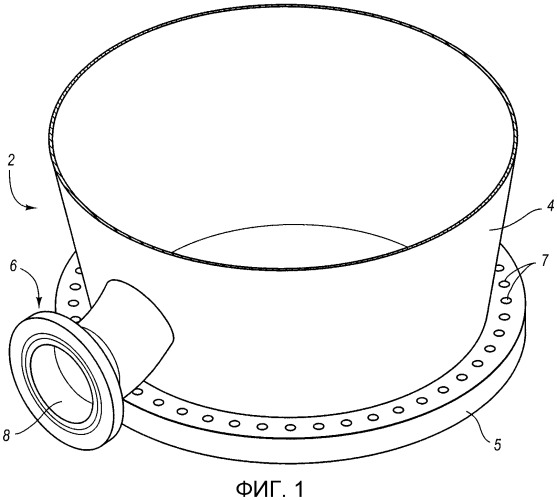

На фиг.1 показан перспективный вид в разрезе выдачной системы, соединенной с коксовым барабаном;

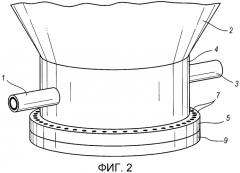

На фиг.2 показан перспективный вид другой выдачной системы, а именно системы, содержащей два противоположных коаксиальных входных питателя, соединенных с коксовым барабаном;

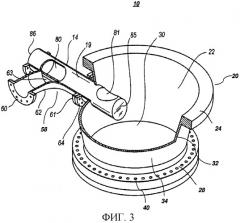

на фиг.3 показан вид в разрезе центральной подающей системы в открытом положении согласно одному из вариантов осуществления, когда она соединена с катушкой, закрепленной между коксовым барабаном и закрывающим устройством в системе замедленного коксования;

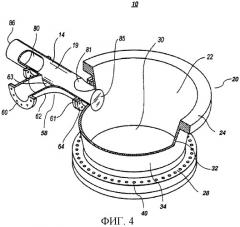

на фиг.4 показан вид в разрезе варианта осуществления центральной подающей системы в убранном положении;

на фиг.5 показан перспективный вид выдвижного инжекционного сопла согласно варианту осуществления настоящего изобретения;

на фиг.6 показан перспективный вид в разрезе варианта осуществления центральной подающей системы;

на фиг.7 показан вид в разрезе варианта осуществления центральной подающей системы и выдвижного сопла;

на фиг.8 показан перспективный вид выдвижного инжекционного сопла согласно одному примерному варианту осуществления настоящего изобретения;

на фиг.9 показан перспективный вид выдвижного инжекционного сопла согласно одному варианту осуществления;

на фиг.10 показан перспективный вид выдвижного инжекционного сопла согласно варианту осуществления, а также

на фиг.11а и 11b показан перспективный вид выдвижных инжекционных сопел согласно вариантам осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Легко понять, что компоненты настоящего изобретения, описанные и проиллюстрированные в целом на данных фигурах, могут быть сконструированы и выполнены в широком спектре различных конфигураций. Таким образом, нижеследующее более подробное описание вариантов осуществления системы и способа настоящего изобретения, представленных на фиг.1-11, не предназначено для ограничения объема предлагаемого изобретения, а служит лишь для представления предпочтительных в настоящее время вариантов осуществления изобретения. Предпочтительные в настоящее время варианты осуществления изобретения будут лучше всего понятны со ссылками на чертежи, на которых идентичные части везде обозначены идентичными цифрами.

Настоящее изобретение относится к способам и системам выдачи остаточных побочных продуктов в резервуарную емкость. Предпочтительные варианты осуществления относятся, в частности, к выдаче нефтяных побочных продуктов в коксовый барабан в рамках способа замедленного коксования. На конструкцию выдачных систем и способов влияют различные соображения. К примеру, может быть предпочтительным использование выдачной системы, позволяющей управлять моделями потоков остаточных побочных продуктов в резервуарную емкость. Примеры выдачных систем проиллюстрированы на фигурах.

На фиг.1 и 2 показаны примеры простых подающих систем. Как показано в системах, изображенных на фиг.1 и 2, сочетание давления внутри подающей линии и высокая температура остаточного побочного продукта производят значительное усилие в подающей линии при поступлении побочного продукта на вход. Остаточный побочный продукт может быть продвинут через вход под давлением внутрь емкости на больших скоростях и ударяться о внутреннюю сторону боковой опорной конструкции у противоположной входу области выхода. В то время как емкость может быть предварительно нагрета, например, до температуры около 450° по Фаренгейту, входящий побочный продукт может быть инжектирован в барабан со значительно более высокой температурой, например, около 900° по Фаренгейту. Высокоскоростной поток нагретого остаточного побочного продукта сталкивается с внутренней поверхностью бокового опорного корпуса, перпендикулярной или по существу перпендикулярной направлению потока быстро движущегося нагретого остаточного побочного продукта.

Хотя может быть востребована простота системы, изображенной на фиг.1 и 2, предпочтительной может явиться система, позволяющая дополнительно управлять потоком нагретого остаточного побочного продукта в емкости. Например, внезапный приток нагретого, подаваемого под давлением материала в непроточную емкость может вызвать резкую дисперсию распределения тепла по всей емкости 2, опорному корпусу 4, в виде боковой стенки, нижнему фланцу 5, болтам, соединяющим емкость с другими компонентами, и, к примеру, закрывающим устройством. Нагретый остаточный побочный продукт может быть инжектирован в емкость 2 и ударяться о противоположную боковую стенку. Подвергнутая удару стенка и окружающая область мгновенно начинают нагреваться. Точки удара на боковой стенке представляет собой термический центр, из которого тепло первоначально распространяется на другие смежные области емкости 2. Как только остаточный побочный продукт поступает в емкость, противоположная боковая стенка и окружающая область нагреваются. Постепенно остаточный материал собирается и накапливается внутри емкости 2 на месте, противоположном входу 6. При этом продолжающийся приток остаточного побочного продукта альтернативно воздействует на охлажденный, вновь образованный кокс, а не на боковую стенку, изменяя термический центр. При продолжающемся поступлении дополнительного остаточного побочного продукта в емкость 2, точка удара, и, следовательно, термический центр продолжает перемещаться от противоположной боковой стенки к входу 6, что приводит к неравномерному распределению тепла или тепловой дисперсии.

Неравномерное распределение тепла или тепловой дисперсии, существующей в емкости 2, в результате притока остаточного побочного продукта в порядке, описанном выше, вызывает неравномерное распределение напряжений в емкости 2, нижнем фланце 5, и соответствующем фланцевом элементе, соединенном с емкостью 2, при этом оба они и соответствующий клапан соединены болтами.

Кроме того, в способе замедленного коксования обычно используют, по меньшей мере, две емкости. Пока одна емкость заполняется, другая очищается от материала и готовится принять очередную партию побочного продукта. Во время нерабочей части цикла, при очистке емкости от ее содержимого она охлаждается водой и возвращается к состоянию равновесия. Эта циклическая модель выдачи горячего остаточного побочного продукта в емкость 2 с последующей водоструйной очисткой побочного продукта способствует перепаду температур и термических напряжений в емкости 2. Циклические погрузки и разгрузки или создание и снятие напряжений в емкости 2 называется термоциклированием. В дополнение к другим факторам, термоциклирование обычно приводит к разупрочнению или возникновению усталостных эффектов емкости 2 и ее составных частей, что ведет к сокращению срока службы емкости 2.

В дополнение к тепловой дисперсии в емкости и инжекционных системах, управление потоком нагретого остаточного побочного продукта в емкости может быть предпочтительным по многочисленным причинам. В качестве другого примера, структура слоя кокса может зависеть от различных факторов, включая проток и закалочные свойства. Проток представляет собой сложный процесс, который возникает при введении остаточного побочного продукта в нижнюю часть коксового барабана. Например, когда емкость начинает заполняться, давящий вес остаточного побочного продукта может начать влиять на модели протока инжектируемого в емкость остаточного побочного продукта при его выбросе из входа. Различные модели протока влияют на процесс коксования. Взаимосвязь между моделями протока и процессом коксования является сложной. Например, проток влияет не только на введение остаточного побочного продукта в емкость для коксования, но и на введение пара на дальнейших стадиях процесса и поток закалочной текучей среды, используемой для охлаждения слоя кокса. Равномерность или неравномерность протока может привести к различным закалочным свойствам.

Соответственно, сложный процесс, который создает определенную модель протока, например неравномерный проток или равномерный проток, может иметь сопутствующий эффект на тепловую дисперсию в коксовом барабане при его заполнении, движение пара через слой кокса, инжектированного в слой кокса для отделения летучих органических соединений, и может привести к изменению закалочных свойств, включая, но не ограничиваясь этим, количество воды, необходимое для охлаждения слоя кокса и путь, которым следует закалочная текучая среда через слой кокса в течение цикла закалки. Например, результирующий неравномерный проток может привести к неравномерным закалочным свойствам, что может изменить тепловую дисперсию в емкости для коксования, существенно снижая срок службы емкости для коксования.

В качестве другого примера, неравномерный проток может привести к закалочным свойствам, которые резко охлаждают участки барабана и слоя кокса, при этом оставляя недостаточно охлажденными области слоя кокса перед их удалением из барабана. При опускании резака через слой кокса могут происходить взрывы горячего газа, жидких и твердых частиц, а также можно натолкнуться на нагретые области слоя кокса. Эти взрывы могут быть опасны.

На фиг.1 показан один тип диспенсера (выдачного устройства) или выдачной системы. Хотя простота системы, изображенной на фиг.1, может быть востребована, предпочтительными могут явиться системы, позволяющие дополнительно управлять потоком нагретого остаточного побочного продукта в емкости 2. В частности, на фиг.1 изображен в разрезе перспективный вид диспенсера или выдачной системы, прикрепленной или соединенной с емкостью 2, представленной в качестве коксового барабана. Емкость 2 содержит цилиндрический опорный корпус 4 в виде боковой стенки и нижний фланец 5. Нижний фланец 5 дополнительно содержит множество болтовых отверстий 7, которые используются для установки в них болтов с целью надежного прикрепления емкости 2 к другому соответствующему фланцевому элементу, например закрывающему устройству или промежуточному катушечному узлу. С емкостью 2 соединен диспенсер побочного продукта, показанный в виде цилиндрической трубы, имеющий фланцевый сегмент и отверстие 8, для обеспечения соединения по текучей среде входа 6 с внутренним пространством емкости 2. Поскольку подающая линия соединена с входом 6, остаточный побочный продукт в подающей линии может поступать через отверстие 8 во входе 6, проходить через трубчатую конструкцию входа 6 и выдаваться или размещаться в емкости 2. В емкости 2 в значительной мере может присутствовать неравномерное распределение тепла, тепловая дисперсия и неравномерность протока из-за неспособности входного питателя 6 к выдаче побочного продукта в контролируемом и предсказуемом порядке.

На фиг.2 показан другой тип диспенсера (выдачного устройства) или выдачной системы. В частности, на фиг.2 изображен перспективный вид диспенсера или выдачной системы, прикрепленной или соединенной с емкостью 2, представленной в качестве коксового барабана. Емкость 2 содержит цилиндрический опорный корпус 4 в виде боковой стенки и нижний фланец 5. Нижний фланец 5 дополнительно содержит множество болтовых отверстий 7, которые используются для установки в них высокопрочных болтов с целью безопасного прикрепления емкости 2 к другому соответствующему фланцевому элементу 9, например закрывающему устройству или промежуточному катушечному узлу. С емкостью 2 соединен первый диспенсер побочного продукта, изображенный как входной питатель 1, а также второй диспенсер побочного продукта, изображенный как входной питатель 3, при этом они расположены противоположно и коаксиально друг другу. Каждый из входных питателей 1 и 3 функционирует для выдачи побочного продукта в емкость 2 во время замедленного коксования. Хотя добавление еще одного диспенсера или входной питатель помогает облегчить некоторые из проблем, связанных с притоком остаточного продукта в емкость для коксования, изображенную выше на фиг.1, исправительный эффект или польза двух противоположных входных питателей на эти проблемы лишь минимальны. В емкости 2 по-прежнему в значительной мере присутствует неравномерное распределение тепла, тепловая дисперсия и неравномерный проток из-за неспособности входных питателей 1 и 3 к выдаче побочного продукта в контролируемом и предсказуемом порядке.

На фиг.3 показан вариант осуществления центральной инжекционной подающей системы 10 согласно настоящему изобретению. Эта изображенная система содержит катушку 20, выдвижное инжекционное сопло 14, а также входной патрубок 58, предназначенный для работы в системе замедленного коксования. В некоторых вариантах осуществления катушка 20 содержит цилиндрическую или сужающуюся ось или опорный корпус 32, имеющий боковую стенку 34, верхний фланец 24 и нижний фланец 28, образованные на каждом конце оси 32 соответственно. В типовых операциях переключения катушка 20 расположена промежуточно между коксовым барабаном и закрывающим устройством. В коксовом барабане может использоваться соответствующая фланцевая секция, которая может быть установлена и соединена с верхним фланцем 24 катушки 20. Аналогичным образом закрывающее устройство, также имеющее соответствующую фланцевую секцию, установлено и соединено с нижним фланцем 28. Катушка 20 дополнительно содержит внутреннее пространство 30 и внутреннюю поверхность 22 боковой стенки. В некоторых установках коксовый барабан может быть приварен к катушке 20 или соединен с катушкой 20 с использованием множества болтов, пропущенных через множество болтовых отверстий 36. Подобным образом закрывающее устройство может быть приварено к катушке 20 или соединено с катушкой 20 с использованием множества болтов, пропущенных через множество болтовых отверстий 40.

Центральная подающая система 10 может содержать входной патрубок 58, предназначенный для подачи остаточного побочного продукта в выдвижное инжекционное сопло 14. Входной патрубок 58 может содержать фланцевый компонент 60, что позволяет входному патрубку 58 быть соединенным с подающей линией 112, как показано на фиг.5. При соединении с подающей линией 112 остаточный побочный продукт, например нефтяные побочные продукты, используемые в производстве кокса, могут поступать в центральную подающую систему 10.

В некоторых вариантах осуществления выдвижное инжекционное сопло 14, когда находится в открытом положении, как показано на фиг.3, 6 и 7, соединено по текучей среде с входным патрубком 58, что позволяет остаточному побочному нефтяному продукту, пару и/или закалочным текучим средам протекать через входной патрубок 58 и в выдвижное инжекционное сопло 14. Когда выдвижное инжекционное сопло 14 находится в открытом положении, побочный нефтяной продукт, пар и/или закалочные текучие среды могут проходить через выдвижное инжекционное сопло 14 и выход 81 внутрь катушки 30 или внутрь емкости.

В некоторых вариантах осуществления выдвижное инжекционное сопло 14 может быть модифицировано для регулировки характеристик потока. В некоторых вариантах осуществления прямой участок 19 выдвижного инжекционного сопла 14 может быть изготовлен из трубы, которая имеет тот же внутренний диаметр, что и изогнутый трубный сегмент 62 входного патрубка 58. В качестве альтернативного варианта, прямой участок 19 выдвижного инжекционного сопла 14 может быть изготовлен из трубы, которая имеет больший или меньший внутренний диаметр, чем у изогнутого трубного сегмента 62 входного патрубка 58. В некоторых вариантах осуществления прямой участок 19 выдвижного инжекционного сопла 14 выполнен точно с целью соответствия эллипсу изогнутого трубного сегмента 62. Форма инжекционного сопла 14 может также быть выполнена в виде бесшовного продолжения контура изогнутого трубного сегмента 62, когда он находится в открытом положении для обеспечения протекания остаточных побочных продуктов в емкость. В других вариантах осуществления выход 81 выдвижного инжекционного сопла 14 может иметь различные формы и размеры. В некоторых вариантах осуществления выход 81 содержит эллиптическую форму и диаметр, по меньшей мере, такой же величины, что и диаметр поперечного сечения внутренней полости 88 выдвижного инжекционного сопла 14, с тем, чтобы выход 81 обеспечивал равномерный поток остаточного побочного продукта в катушку 20 и емкость без увеличения сопротивления потоку побочного продукта, поступающего через центральную подающую систему 10.

Входной патрубок 58 может содержать фланцевую поверхность 60, используемую для соединения входного патрубка 58 с подающей линией 112 и вблизи нее, и может дополнительно содержать вторую фланцевую поверхность 61 для соединения входного патрубка 58 с фланцевым входом 6 катушки 20. В некоторых вариантах осуществления входной патрубок 58 предназначен для крепления и соединения с возможностью скольжения с выдвижным инжекционным соплом 14, что позволяет инжекционному соплу 14 переходить от открытого положения, как показано на фиг.3, к втянутому положению, как показано на фиг.4. Входной патрубок 58 может также содержать третью фланцевую поверхность для функционального соединения входного патрубка 58 с приводом 110, как показано на фиг.5.

Входной патрубок 58 может служить для приема остаточного побочного продукта из канала 112 и простирается от фланца 60, как показано на рисунке. В некоторых вариантах осуществления входной патрубок 58 может быть выполнен как единое целое с изогнутым трубным сегментом 62, как показано на фиг.3 и 4, и образовывать изгиб под углом примерно 90° или же с трубным сегментом другой формы. Например, как показано на фиг.5, 6 и 7, входной патрубок 58 может быть выполнен с возможностью образования четырехходового трубного сегмента. Изогнутый трубный сегмент 62 или трубный сегмент другой формы также может служить для образования значительной величины изгиба, меньшего или большего, чем показано на фиг.3 или 4, для встраивания центральной подающей системы 10 в существующую установку операций коксования. К примеру, если подающая линия в конкретной операции коксования требует более тупого или острого угла, трубному сегменту 62 может быть придана соответствующая форма. В других вариантах осуществления формованный трубный сегмент 62 может также служить для перенаправления нефтяных побочных продуктов в вертикальной оси, а также иметь горизонтальный изгиб, показанный на фиг.3 и 4. В других вариантах осуществления, формованный трубный сегмент 62 может быть выполнен состоящим из более чем одного изгиба, что позволяет входному патрубку 58 проходить криволинейный путь, требуемый для установки центральной подающей системы 10. Соответственно, формованный трубный сегмент 62 обеспечивает изготовление центральной подающей системы 10, пригодной для модернизации любой существующей операции коксоудаления, и гибкое внедрение центральной инжекционной подающей системы 10 согласно вариантам осуществления настоящего изобретения, которые должны быть реализованы эффективно и с минимальными затратами по установке.

В некоторых вариантах осуществления каждая подающая линия, вход 58, формованный трубный сегмент 62 и выдвижное инжекционное сопло 14 сообщены по текучей среде друг с другом, когда выдвижное инжекционное сопло 14 находится в открытом положении. Когда инжекционная система 10 находится в открытом положении, остаточный побочный продукт может пройти через них и в конечном итоге осесть в катушке 20 и присоединенном коксовом барабане.

На различных этапах способа замедленного коксования через центральную инжекционную подающую систему также могут проходить пар, вода или другие текучие среды.

Тем не менее, когда выдвижное инжекционное сопло 14 находится во втянутом положении, как показано на фиг.4, вход 58 подающей линии и формованный трубный сегмент 62 могут продолжать сообщаться посредством текучей среды с подающей линией, однако поток остаточного побочного продукта через центральную подающую систему в коксовый барабан не поступает. Во втянутом положении система 10 может дополнительно заблокировать движение твердых частиц (например, коксовых мелкозернистых частиц) от попадания в систему 10 из емкости при вырезании кокса из внутренней части емкости.

Для входного патрубка 58 могут быть использованы альтернативные конструктивные конфигурации. Некоторые примеры альтернативных конструктивных конфигураций показаны на фигурах 5, 6 и 7. Как показано на фиг.5, может быть использован входной патрубок 58, конструктивно выполненный в виде четырехходового клапана. Как показано на фиг.5, 6 и 7, некоторые варианты осуществления центральной инжекционной подающей системы 10 содержат катушку 20, выдвижное инжекционное сопло 14 и входной патрубок 58, предназначенный для работы в системе коксования. Входной патрубок 58 служит для подачи остаточного побочного продукта, пара и/или закалочной текучей среды в выдвижное инжекционное сопло. Входной патрубок 58 может содержать фланцевый компонент 60, что обеспечивает соединение входного патрубка с подающей линией 112. Как показано на фиг.5, подающая линия 112 может соединяться с входным патрубком 58 через вторую фланцевую поверхность и может дополнительно содержать третью фланцевую поверхность для соединения с приводом 110.

Как уже отмечалось ранее, изменение конструктивной формы входного патрубка 58 может быть осуществлено для обеспечения заданных характеристик потока и/или для смягчения проблем, связанных с притоком остаточного продукта, пара и/или закалочной текучей среды в емкость для коксования. Например, могут быть исправлены проблемы тепловой дисперсии, неравномерности протока, неравномерности закалочных свойств и другие возникающие сложности. Кроме того, может также быть достигнуто управление тепловой дисперсией в самой центральной подающей системе, что обеспечивает прохождение расплавленного углеводородного исходного сырья через центральную подающую систему 10. На фиг.6 показан вид в разрезе варианта осуществления центральной подающей системы 10. Центральная подающая система 10 может содержать различные конфигурации труб, что обеспечивает подачу расплавленного остаточного продукта, пара или закалочных материалов в емкость для коксования. К примеру, центральные подающие системы 10 могут содержать формованный четырехходовой трубный сегмент, функционально связанный с катушкой 20, а также привод 110. Выдвижное инжекционное сопло, изображенное на фиг.6, находится в открытом положении, при этом выдвижное инжекционное сопло 14 введено во внутреннее пространство 30 катушки 20. Входной патрубок предпочтительно содержит фланцевую поверхность 60 и используется для соединения входного патрубка 58 с подающей линией 112 и вблизи нее, а также может дополнительно содержать вторую фланцевую поверхность 61 для соединения входного патрубка 58 с фланцевым входом 64 катушки 20. Входной патрубок 58 может также содержать третью фланцевую поверхность (например, фланцевую поверхность 114, показанную на фиг.6), предназначенную для соединения входного патрубка 58 с фланцевой поверхностью привода 110. В некоторых вариантах осуществления входной патрубок 58 предназначен для крепления и скользящего контакта с выдвижным инжекционным соплом 14, что позволяет инжекционному соплу 14 переходить из открытого положения, как показано на фиг.6, во втянутое положение. Входной патрубок 58 служит для приема остаточного побочного продукта, пара и/или закалочной текучей среды из подающей линии 112. В некоторых вариантах осуществления использован формованный четырехходовой трубный сегмент 150, как показано на фиг.5, 6 и 7, для регулирования температурных градиентов по всей центральной подающей системе 10 за счет сбалансированной симметрии самой центральной подающей системы 10.

Регулирование температурных градиентов внутри самой центральной подающей системы 10 снижает соответствующий износ деталей, связанных с центральной подающей системой 10. К примеру, некоторые варианты осуществления центральной подающей системы 10 могут быть дополнительно выполнены с возможностью использования трубной системы в конфигурациях, предназначенных для управления потоком остатков, пара и/или закалочных материалов через систему питания 10. Соответственно, в то время как четырехходовой трубный сегмент изображен на фиг.6, предусмотрены изогнутые трубные сегменты, изображенные на предыдущих фиг.3 и 4, и прямые трубные сегменты, показанные на фиг.1 и 2, а также дополнительные трубные конфигурации, которые обеспечивают прохождение расплавленных остатков, пара и/или закалочных текучих сред в емкость для коксования.

Центральная подающая система 10 может быть выполнена из штатного трубного или литого материала, способного выдерживать и передавать остаточный побочный продукт с высокой температурой и под высоким давлением в установленном порядке. В зависимости от конкретного конечного использования, а так же в зависимости от требований, предъявляемых системой, могут быть использованы другие размеры и материалы. Действительно, хотя оно особенно подходит для использования в способе замедленного коксования, настоящее изобретение может быть применено и в других сферах производства, каждая из которых требует изготовления из различных материалов.

Как показано на фиг.3, остаточный побочный продукт поступает во входной патрубок 58 центральной подающей системы 10 из подающей линии 112 при высокой температуре и скорости. Впоследствии остаточный побочный продукт направляется через формованный трубный сегмент 62. Остаточный побочный продукт поступает в формованную трубную секцию 62 и на вход 80 выдвижного инжекционного сопла 14. Остаточный побочный продукт проходит от входа 80 через выдвижное инжекционное сопло 14 и выходит через выход 81.

В некоторых вариантах осуществления может осуществляться управление местом инжектирования и потоком остаточного побочного продукта, пара и/или закалочной текучей среды, вводимых внутрь катушкии/или емкости. К примеру, можно управлять углом введения относительно катушки. В качестве другого примера, при поступлении остаточного побочного продукта во внутреннюю часть 30 катушки 20 и/или емкости, он проходит недалеко от центра катушки 20 в направлении, предпочтительно содержащем вертикальную составляющую. В других вариантах осуществления остаточный побочный продукт поступает во внутреннюю часть 30 катушки 20 из положения, отличного от центра катушки 20, в том числе возле внутренней поверхности 30 самой катушки. В качестве другого примера, как это диктуется требуемым проходом в конкретной системе, центральная подающая система 10 может быть использована для инжектирования побочного продукта, пара и/или закалочной текучей среды в катушку и/или емкость, содержащую компонент, направленный вертикально или под любым другим нужным углом.

Может оказаться предпочтительным управление местом инъекции и углом инъекции. Например, подача в центр внутренней части 30 катушки 20 может быть использована для обеспечения последовательного воздействия потока побочного продукта на катушку и боковые стенки емкости для коксования. В качестве другого примера, управляемый поток расплавленного остаточного побочного продукта из инжекционного сопла 14 может гарантировать, чтобы воздействие расплавленного остаточного побочного продукта было одинаковым во всей поверхности внутренней части катушки 20 и емкости, что снижает потенциальные вредные эффекты, связанные с повторяющимся термоциклированием. В качестве другого примера, управляемый поток расплавленного остаточного побочного продукта из инжекционного сопла 14 может обеспечить управление моделями протока. В качестве другого примера, может быть обеспечено управлением закалочными свойствами и отводом летучих органических соединений из слоя кокса. Кроме того, могут быть смягчены проблемы, связанные с горячими точками в слое кокса.

Как показано на фиг.5, 6 и 7, при подаче остаточного побочного продукта, пара и/или закалочной текучей среды во входной патрубок 58 центральной подающей системы 10 из подающей линии 112, остаточный побочный продукт, пар и/или закалочная текучая среда могут быть направлены через формованный четырехходовой трубный сегмент через входной патрубок 58 на вход 80 выдвижного инжекционного сопла. Остаточный побочный продукт, пар и/или закалочная текучая среда могут проходить от входа 80 выдвижного инжекционного сопла 14 и выходить через выход 81. Может быть обеспечено управление потоком остаточного побочного продукта в катушке и/или емкости. Например, в некоторых вариантах осуществления при поступлении остаточного побочного продукта во внутреннюю часть 30 катушки 20 и/или емкости он проходит недалеко от центра катушки 20 в направлении, предпочтительно содержащем вертикальную составляющую. В других вариантах осуществления остаточный побочный продукт поступает во внутреннюю часть 30 катушки 20 из положения, отличного от центра катушки 20, в том числе возле внутренней поверхности 30 самой катушки. В некоторых вариантах осуществления остаточный побочный продукт, пар и/или закалочная текучая среда могу быть введены во внутреннюю часть катушки и/или емкость под управляемым углом относительно катушки. Например, как это диктуется требуемым протоком конкретной системы, центральная подающая система 10 может быть использована для инжектирования побочного продукта, пара и/или закалочной текучей среды в катушку и/или емкость, содержащую компонент, направленный вертикально или под любым другим нужным углом. В некоторых вариантах осуществления при поступлении остаточного побочного продукта, пара и/или закалочной текучей среды во внутреннюю часть 30 катушки 20 и/или емкости для коксования они проходят недалеко от центра катушки 20 и в направлении, параллельном вертикальной оси самого барабана.

Как показано на фиг.5, 6 и 7, в некоторых вариантах осуществления может быть обеспечено управление потоком остаточного побочного продукта, пара и/или закалочных текучих сред в катушке и/или емкости. Например, остаточный побочный продукт, пар и/или закалочная текучая среда могут подаваться в направлении, содержащем вертикальную составляющую в катушке 20, что обеспечивает эффективное управление инжектированием остаточного побочного продукта, пара и/или закалочной текучей среды в катушку и/или емкость. К примеру, инжектирование расплавленных остатков в направлении, содержащем вертикальную составляющую в катушке и/или емкости, может создать постоянную модель по всей внутренней поверхности катушки 20 и/или емкости, а не только влияет на внутреннюю поверхность боковой стенки 22 перпендикулярно или по существу перпендикулярно, как это происходит в других конструкциях. Кроме того, управление со стороны инжекционного сопла 14 настоящего изобретения затрагивает другие характеристики, связанные с заполнением емкости расплавленными остатками, паром и/или закалочными текучими средами. Например, неравномерность протока и горячие точки, остающиеся в слое кокса после закалки, могут быть значительно уменьшены и поставлены под контроль при управлении моделями инжектирования и направления расплавленных остатков, пара и/или закалочных текучих сред в емкость. Почти вертикальная или частично вертикальная выдача может являться непосредственным результатом позиционирования центральной подающей системы 10, угла изогнутого сегмента внутренней полости 82 выдвижного инжекционного сопла 14 и/или наличия конструктивных заградительных элементов внутри центральной подающей системы 10. Соответственно, при прохождении остаточного побочного продукта, пара и/или закалочной текучей среды через выдвижное инжекционное сопло 14, через вход 80 и выход 81, углом инжектирования остаточного побочного продукта в катушку 20 можно управлять, используя различные длины выдвижного инжекционного сопла 14, задавая угол изгиба изогнутого сегмента внутренней полости 82 или путем введени