Способ обработки поверхности материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии обработки поверхности твердого тела и предназначено для обеспечения требуемых характеристик поверхностям из материалов, таких как металлы, сплавы, полупроводники и диэлектрики. Способ обработки поверхности материалов включает формирование на ней слоя ультрадисперсного вещества, полученного в результате воздействия на материалы изолированных друг от друга электродов энергии импульсного электрического разряда. Используют разряд между двумя протяженными хотя бы в одном направлении электродами, подвод электромагнитной энергии к которым осуществляют с обеспечением перемещения разряда по рабочей поверхности электродов. Плотность энергии, воздействующей на поверхность электродов, составляет величину от 10 до 5·103 Дж/см2. Обработку проводят в газовой среде, давление которой составляет величину от 101 до 106 Па, а обрабатываемую поверхность материала располагают напротив рабочей поверхности электродов на расстоянии от 1 до 50 см от них. Устройство для обработки поверхности материалов упомянутым способом содержит систему электродов, состоящую из двух протяженных хотя бы в одном направлении электродов, систему изоляции электродов, систему инициации разряда на рабочей поверхности электродов, систему токоподводов, связывающих электроды с источником электромагнитной энергии, и систему крепления обрабатываемого материала. На обрабатываемой поверхности формируется слой ультрадисперсного вещества, позволяющего увеличить адгезию покрытий к поверхностям различных материалов. 2 н. и 11 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к технологии обработки поверхности твердого тела и предназначено для придания требуемых электрофизических, химических и механических свойств поверхности материалов из металлов и сплавов, полупроводников, диэлектриков и других материалов.

На поверхности большинства используемых человеком изделий нанесены покрытия. Эти покрытия значительно увеличивают срок службы изделий и придают им дополнительные свойства. Для достижения этих эффектов необходимо, чтобы созданный на поверхности изделия слой имел срок службы значительно больший, чем у материала основы. Выполнить это требование возможно путем создания на поверхности сплошной пленки покрытия. Такую пленку можно создать либо гальваническим путем, либо путем испарения материала покрытия и конденсации полученного пара на обрабатываемой поверхности, либо химическим способом (например, технология «золь-гель»), либо (наиболее распространенный путь) нанесением на поверхность специальных покрытий - грунтов и красок.

Один из вариантов первого пути описан в патенте «Способ получения наномодифицированного гальванического никелевого покрытия» (патент РФ №2411309, опубл. 10.02.2011).

Второй путь, начавший интенсивно развиваться в последнее время, предполагает возможность испарения материала и перенос отдельных его атомов на обрабатываемую поверхность. Это возможно только в условиях обработки материалов в вакууме [Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок. М.: Энергоатомиздат, 1989]. К недостаткам этого пути следует отнести необходимость сложного, громоздкого и дорогого вакуумного оборудования, сложность обработки крупногабаритных изделий, сложность обработки изделий из материалов, подверженных термодеструкции. Все это существенно сокращает области, где подобные способы могут применяться.

Еще один известный путь - нанесение пленки материала химическим способом. В частности, в патенте «Методы предварительной обработки, не требующие смывания, и композиции для металлических поверхностей» (патент РФ №2410468, опубликован 27.01.2011) предложен способ обработки металлической поверхности для образования на ней конверсионного или пассивирующего покрытия, включающий контактирование поверхности с композицией, содержащей частицы коллоидного оксида или частицы коллоидного оксида кремния, уреидосилан, гидролизованный или частично гидрализованный уреидосилан или конденсат уреидосилана, воду и - необязательно - алкоксилированный силан или гидролизованный алкоксилированный силан. Изобретение позволяет увеличить коррозионную стойкость чистого или окрашенного металла и адгезионные свойства металла.

Однако подобные способы вследствие дороговизны используемых компонентов и сложности промышленной реализации в настоящее время практически не применяются.

Самый распространенный путь, реализуемый в большинстве современных технологий, - нанесение на поверхность лакокрасочных покрытий (ЛКП).

Первым этапом в технологии окраски любых материалов является подготовка поверхности. Во многом от этого этапа зависит долговечность покрытия и его свойства (в первую очередь - адгезия).

Под адгезией мы понимаем удельную энергию, необходимую для отделения пленки покрытия от поверхности материала основы. К сожалению, оказывается весьма затруднительным сравнивать результаты, полученные разными авторами, т.к. нет общепринятого способа измерения адгезии полимеров. Известно два основных подхода к ее измерению: косвенный - путем оценки краевого угла смачивания жидкостью поверхности субстрата и прямой - оценка работы отрыва адгезива от субстрата [Берлин А.А., Басин В.Е. Основы адгезии полимеров. М.: Химия, 1969, далее - 1]. На этих подходах основано некоторое количество методик оценки адгезии: прямое измерение угла смачивания с помощью гониометра, оценка адгезии при помощи тестовых чернил, различные вариации метода решетчатых надрезов и метод отрыва.

Отсутствие общепринятого подхода к оценке адгезии потребовало от нас проведения сравнительного экспериментального исследования покрытий, получаемых с использованием наиболее распространенных плазмохимических методов обработки поверхности. Одинаковые условия проведения эксперимента и обработки результатов позволяют проводить сравнение различных методов обработки поверхности. В наших экспериментах для качественного сравнения результатов обработки поверхности полимеров использовалась одна из модификаций метода решетчатых надрезов. Описание экспериментов по адгезии полимерных материалов приведено ниже. Результаты сравнения приведены в таблице.

Существует множество способов обработки поверхности материалов, которые позволяют улучшить ее адгезионные свойства. Эти способы можно условно разделить на химические, физические и физико-химические. Простейшие варианты физических и химических способов предусматривают очистку поверхности от различного рода загрязнений (пример такой очистки описан в патенте «Способ безабразивной ультразвуковой финишной обработки поверхности» (патент РФ №2127658, опубл. 20.03.1999), или очистка с использованием щелочных, кислотных или нейтральных веществ, а также растворителей).

Химическая обработка отличается большей простотой применения, чем абразивная, но она обычно менее производительна. Для увеличения производительности в настоящее время часто используют электрохимические методы обработки поверхности.

Например, в патенте на изобретение «Способ электрохимической очистки металлических изделий» (патент РФ №2411310, опубликован 10.02.2011) предлагается проводить электрохимическую обработку в водном рабочем растворе ортофосфорной кислоты с концентрацией 0,1÷2,8 мас.% в режиме анодной или импульсной поляризации постоянным током при соотношении τK:τa=2n:1, где n=0; 1,05, и плотности тока 0,1÷10 А/дм2, и промывку, при этом при проведении процесса очистки через рабочий раствор в зоне обработки пропускают сжатый воздух в количестве 5÷10% от объема рабочего раствора. Технический результат - повышение качества очистки поверхности и производительности процесса без дополнительных затрат энергии.

Однако после химических и электрохимических методов обработки поверхность зачастую необходимо промывать от растворов, что вызывает необходимость применения дополнительных очистных сооружений, существенно увеличивая стоимость такой обработки и сокращая области ее применения.

Относительно более сложные варианты физических способов обработки предусматривают увеличение площади контакта поверхности материала с покрытием. Такое увеличение площади контакта можно реализовать механической обработкой например, пескоструйной или матованием.

В частности, в патенте на изобретение «Способ газодинамической обработки поверхности порошковым материалом и устройство для его реализации» (патент РФ №2399694, опубликован 20.09.2010) предложен способ, включающий в себя подачу частиц порошкового материала в сверхзвуковое сопло, ускорение частиц сверхзвуковым газовым потоком и направление частиц на поверхность подложки. Технический результат - повышение производительности обработки, повышение качества покрытия.

Недостаток этого способа связан с тем, что его использование не позволяет существенно увеличить площадь поверхности материала (максимально - в 1,5-2 раза на относительно мягких материалах), и поэтому увеличение адгезии этой поверхности окажется также несущественным. Особенно это касается обработки поверхностей полимеров, к поверхности большинства из которых покрытия имеют слабую адгезию, и повышение ее в 1,5-2 раза относительно адгезии необработанных материалов (увеличение адгезии в большинстве случаев пропорционально увеличению площади контакта материала с покрытием) недостаточно для формирования качественных покрытий.

Для существенного улучшения адгезии поверхности полимеров используются различные плазмохимические методы. Действующими механизмами в этом случае являются термическая, окислительная и радиационная деструкция поверхности полимеров. При этом способы обработки отличаются в первую очередь видом разряда, используемого для модификации поверхности.

Различные формы разряда воздействуют на поверхность полимера, приводя к частичному разрушению полимерных молекул и образованию на поверхности материала функциональных групп различной химической природы, которые и обеспечивают высокие адгезионные свойства модифицированных поверхностей. Толщина обработанного приповерхностного слоя материала по разным оценкам может составлять от 10 нм до 10 мкм [1]. Реализация такого способа описана, например, в патенте на изобретение «Способ обработки термически нестойких материалов холодной плазменной струей» (патент РФ №2396369, опубликован 10.08.2010).

В частности, полиэтилен низкого давления (PE-LD) представляет собой совокупность плотно упакованных макромолекул, у которых существует три вида связей: С-Н, С-С внутри молекул и С=С - на концах молекул. Разрушить связь С-Н в условиях слаботочных форм разряда практически невозможно [1]. Обычно связь С-С очень устойчива, однако наличие атомов водорода сильно понижает ее устойчивость. На прочность связи С-С влияет степень разветвленности полимеров и наличие заместителей в молекуле (поэтому, в частности, полиэтилен более термостоек, чем полипропилен и полиизобутилен). Например, при нагреве PE-LD проходит реакция разделения одной макромолекулы на две части по следующей схеме:

B результате наличия атомов водорода связи С-С и особенно С=С значительно менее прочные, чем связи С-Н, и именно на разрыв первых двух видов связей обычно направлены традиционные пути повышения адгезии полимеров.

Квазистационарные способы плазменного повышения адгезии направлены на разрыв связей второго и третьего вида за счет повышения температуры вещества, воздействия на поверхность химически активных компонентов плазмы газового разряда (озон), относительно слабого УФ излучения плазмы. При этом необходимо создать условия, при которых разрушаться будут только те связи макромолекул, которые расположены на поверхности полимера. Для разрушения макромолекулы, расположенной внутри полимера, требуется затратить незначительно больше энергии, чем для разрушения той, что находится на его поверхности, и для того чтобы разрушались практически только поверхностные макромолекулы, необходимо использовать относительно длительные - квазистационарные - воздействия (10-200 с) при относительно низких их уровнях. К квазистационарным можно отнести способы, описанные в патентах:

- «Способ и устройство для предварительной активации поверхности формованных изделий из кристаллических полимеров в тлеющем разряде перед окраской» (патент РФ №2180617, опубликован 20.03.2002), в котором для активации используется плазма тлеющего разряда постоянного или переменного тока, возбуждаемая между электродами при давлении остаточного воздуха в камере 10÷50 Па и напряжении между электродами 350÷500 В, при этом обработку изделий осуществляют в течение 1,5÷2 мин.

- «Способ подготовки поверхности полимерных материалов перед склеиванием» (патент РФ №2126810, опубликован 27.02.1999), в котором обработку в тлеющем разряде используют для активации поверхности перед склеиванием таких полимеров как полиолефины, фторопласты, эластомеры.

Под термином «активация» понимают обработку полимерных поверхностей перед нанесением покрытия.

В патенте на полезную модель «Активатор установки для обработки полиимидофторопластовой пленки в барьерном разряде» (патент РФ №59334, опубликован 10.12.2006) для того чтобы увеличить интенсивность воздействия на поверхность полимера действие барьерного разряда дополнительно усиливают источником УФ излучения, а в заявке на изобретение «Способ формирования многослойных изделий с использованием устройств для поверхностной обработки» (заявка на изобретение РФ №2009117373, опубликована 20.11.2009) на поверхность изделия воздействуют либо коронным разрядом, либо ионизированным воздухом, либо плазменной дугой, либо пламенем, либо их комбинацией.

Однако в поверхностном слое полимера, вследствие того, что связи третьего вида находятся на концах макромолекул, составленных обычно из нескольких тысяч атомов, их количество чрезвычайно ограничено, т.е., даже в оптимальном варианте, когда за время длительного воздействия будут разорваны все связи третьего рода, повышение адгезии принципиально не может быть очень велико.

Попытки в квазистационарных способах увеличить интенсивность воздействия действующих факторов приводят к выраженной деструкции поверхности полимера. Все действующие механизмы плазменного воздействия жестко связаны друг с другом, и поэтому увеличение интенсивности воздействия УФ излучением или активными компонентами плазмы невозможно без увеличения температуры и плазмы, и поверхности обрабатываемого полимера [Райзер Ю.П. Физика газового разряда. М.: Наука, 1987. 592 с., далее - 2].

Поскольку температура обрабатываемой поверхности определяется интенсивностью и временем воздействия, для того чтобы обработка не приводила к деструкции полимера, интенсивное воздействие должно проходить в течение коротких промежутков времени, т.е. должно иметь вид коротких мощных импульсов.

Подобный подход, в частности, описан в работе [Гончаров В.Д., Фискин Е.М., Фискина М.М. Тлеющий разряд в электротехнологии. Иркутск, ИПИ, 2003. 156 с.], где приведены результаты исследования импульсных модулированных режимов обработки полимеров в плазме магнетронного разряда. В этой работе на непрерывный ток разряда магнетронной распылительной системы в 2А, накладывались короткие (длительностью менее 10-3 с), мощные импульсы до 1000 А. Использование подобных режимов позволило авторам работы частично разорвать поверхностные макромолекулы и связать образовавшиеся связи с атомами металлов. В результате на поверхности полимера удалось получить сплошную металлическую пленку толщиной до 200 нм. При этом адгезия ЛКП к металлизированной таким способом поверхности выросла более чем на 2 порядка по сравнению с необработанной поверхностью.

Однако для проведения процесса металлизации необходима камера с условиями высокого вакуума [10-3 Па] и сложнейший источник питания, который не выпускается промышленностью серийно. Еще одним недостатком этого способа является принципиально малая производительность: время технологического процесса металлизации с учетом времени на создание условий вакуума составляет 15-20 мин. Также составляет сложность обработка крупногабаритных изделий, т.к. все изделие необходимо поместить в камеру и обеспечить условия, при которых все части этого изделия попадали бы в зону разряда - обычно круг диаметром 25-35 см. Большое значение имеет относительно высокая стоимость обработки связанная со стоимостью подобного оборудования. В результате, несмотря на возможность существенного увеличения адгезии по сравнению с обычными плазмохимическими методами, данная технология может быть востребована только при обработке деталей ограниченного характерного размера (до нескольких десятков сантиметров) и оказывается малопригодной при крупносерийном производстве.

Другой путь повышения адгезии покрытия к основе предусматривает увеличение площади контакта основа-покрытие хотя бы на порядок, в отличие от существующих ныне методов.

Достаточного увеличения площади контакта поверхности с ЛКП можно добиться, нанося на эту поверхность порошковые покрытия, однако при этом необходимо создать условия, при которых адгезия зерен порошка к поверхности материала и друг к другу была бы значительно выше, чем у покрытия. Этого обычно добиваются, увеличивая температуры поверхности основы и напыляемого порошка. Наиболее эффективно подобные условия можно реализовать с использованием различных плазменных методов, различие между которыми состоит в способе введения порошка в область, где осуществляется его нагрев.

В частности, в заявке на изобретение «Способ газотермического плазменного нанесения покрытий» (заявка №2007125447/02, опубл. 10.01.2009) предложен способ газотермического плазменного напыления деталей, включающий напыление плазменным методом многослойного покрытия, состоящего из металлического и керамических слоев, из порошкового материала.

Недостатки этой группы методов связаны с использованием многослойного нанесения относительно крупных порошков (обычно значительно более 10-20 мкм), при этом толщина самого пористого слоя составляет от 50 до 200 мкм, что осложняет равномерное нанесение покрытия: его шероховатость составляет 30-40 мкм и более. Поскольку покрытие должно иметь гораздо меньшую шероховатость, приходится увеличивать толщину и существенно увеличить расход материала покрытия. К тому же процесс нанесения порошков проходит при относительно высоких температурах, что требует высокого удельного расхода энергии.

В меньшей степени этими недостатками обладает способ обработки поверхности электрическим разрядом (патент РФ №2319789, опубликован 20.03.2008).

Этот способ является наиболее близким к заявляемому способу по совокупности признаков.

Способ обработки поверхности электрическим разрядом, включающий использование импульсного электрического разряда между электродом и заготовкой для образования на поверхности заготовки покрытия из материала, составляющего электрод, или из вещества, образующегося в результате реакции материала электрода при импульсном электрическом разряде, характеризующийся тем, что электрод образован из порошка металла или смеси металлов со средним диаметром зерен от 8 мкм до 10 мкм и содержит металл с низкой способностью образования карбида, а покрытие содержит порошок металла или смеси металлов в качестве основной составляющей, причем покрытие формируют в результате импульсного электрического разряда с длительностью импульса тока от 50 до 500 мкс и пиковом значении тока от 2 до 30 А.

Недостатки этого способа:

1. Необходимость работы при относительно высоких температурах поверхности (200-300°С), что не позволяет их использовать для обработки поверхности полимерных материалов.

2. Используются относительно крупные порошки со средним диаметром от 6-10 мкм, при этом очень сложно добиться равномерности нанесения: неровности толщины покрытия составляют 15 мкм и выше. В результате, для того чтобы образовать качественное наружное покрытие необходимо существенно увеличить расход используемого материала покрытия.

3. Электроды, которые используются в качестве расходного материала при проведении обработки поверхности по заявляемому способу, состоят из спрессованных мелких частиц металла, само производство которых достаточно дорого.

4. Процесс проходит при относительно высоких температурах, что требует высокого расхода энергии на единицу обрабатываемой поверхности.

В связи с развитием нанотехнологий в настоящее время появилась возможность использовать порошковые материалы со все более малыми диаметрами порошков. При уменьшении этого диаметра менее 1 мкм (ультрадисперсный порошковый материал) практически исчезает необходимость разогрева поверхности материала (начинают активно проявлять себя силы Ван-дер-Ваальса). Нанесение ультрадисперсных материалов (УДМ) с одной стороны приводит к уменьшению необходимой толщины покрытия и расхода материала покрытия (при одинаковой площади контакта, чем меньше диаметр отдельных частиц - тем меньше будет толщина покрытия этими частицами), а с другой стороны - подобными методами можно обрабатывать материалы, подверженные термодеструкции, например полимерные материалы. При этом сам метод требует значительно меньших энергозатрат на единицу поверхности.

Однако УДМ из-за малости размеров отдельных частиц очень сложно наносить на поверхность, к тому же эти частицы имеют тенденцию к агломерации (прилипанию частиц материала друг к другу). При этом образовавшиеся агломераты, размер которых обычно составляет значительно более 1 мкм, уже не будут иметь хорошей адгезии к не разогретой перед нанесением поверхности. К тому же стоимость УДМ весьма высока и существенно увеличивается, если применяются способы, которые позволяют избежать агломерации.

Для того чтобы преодолеть сложности использования УДМ необходимо создать условия, при которых эти материалы образовывались бы в непосредственной близости от поверхности, на которую они будут наноситься. Создать подобные условия позволяет использование заявляемого способа.

Заявляемый способ совмещает в себе достоинства плазменной обработки с преимуществом увеличения площади контакта основа-покрытие за счет нанесения на поверхность материала основы слоя ультрадисперсного вещества.

Технический результат изобретения заключается в формировании на обрабатываемой поверхности материала слоя ультрадисперсного вещества, состоящего из вещества, полученного в результате воздействия на материалы электродов энергии импульсного электрического разряда. Наличие такого слоя позволяет не менее чем в 5 раз, по сравнению с необработанными материалами, увеличить адгезию покрытий к поверхностям различных материалов.

В рассматриваемом случае получение покрытия предполагает частичное испарение материала электродов. Для этого необходимо, чтобы плотность мощности на их поверхности электродов значительно превышала значения, достижимые в квазистационарном варианте дугового разряда: в этом разряде максимально достижимое на поверхности электродов значение плотности мощности составляет 105 Вт/см2 [2]. Превышение этого значения приводит к интенсивному расплавлению катода, и единственный возможный вариант не допустить этого эффекта - уменьшить время воздействия энергии разряда на поверхность электрода. Этого можно добиться за счет уменьшения постоянной времени питающей разряд электрической цепи. В большинстве случаев эту цепь можно представить в виде последовательно включенных емкости накопителя энергии С и сопротивления токоподводов R. Постоянная времени такой цепи τ=R·C. Для того чтобы уменьшить постоянную времени необходимо уменьшить сопротивление (при длительности импульса 10-5 с и длине токоподводов 0,4 м это сопротивление не может быть меньше 0,03 Ом и существенно увеличивается при уменьшении длительности импульса) [Гончаров В.Д., Самсонов Д.С., Фискин Е.М. Исследование процессов в цепях питания устройств инициации разряда в рельсотронном ускорителе, Известия СПбГЭТУ ЛЭТИ. №6, 2010, далее - 3]. Таким образом, для уменьшения постоянной времени питающей цепи необходимо уменьшать емкость накопителя энергии, и, следовательно, энергию отдельных импульсов и производительность технологического процесса в целом. Другой вариант уменьшения времени воздействия на поверхность электродов - заставить разряд двигаться по этой поверхности.

Эффект перемещения разряда по поверхности электрода положен в основу изобретения, описанного в заявке «Рельсовый плазмотрон для получения покрытий на поверхности диэлектрических материалов» (заявка №98102043, опубликована 10.03.1999). Это устройство является наиболее близким к заявленному устройству по совокупности признаков.

В этой заявке для получения покрытий на поверхности диэлектрических материалов предлагается использовать рельсовый плазмотрон, содержащий два электрода - анод и катод, расположенные параллельно друг другу, магнитную систему для создания однородного магнитного поля между электродами по всей их длине, средства для зажигания и гашения дугового разряда и токопроводы, отличающийся тем, что средства для зажигания и гашения дугового разряда установлены на противоположных концах электродов и связаны с дополнительно введенным средством для синхронизации их работы, причем по крайней мере катод выполнен со сквозными капиллярными каналами и снабжен емкостью для испаряемого материала.

Для эффективного использования подобной установки испаряемый материал должен поступать непосредственно в зону разряда, т.е. капилляры должны заканчиваться в области катода, находящейся на пути движения разряда. Однако перемещение катодного пятна дугового разряда по поверхности электрода вызывает ее оплавление и приводит к закрытию капиллярных каналов. Чтобы этого не происходило, капиллярные каналы должны располагаться относительно далеко от зоны разряда. В результате испаряемое вещество практически не попадает в зону разряда, т.к. давление и температура в ней больше, чем в окружающей среде, и данное устройство не может в полной мере выполнить своего предназначения.

Преодолеть недостаток данного устройства, связанный с необходимостью наличия капиллярных каналов и испаряемой по ним жидкости можно, увеличив поверхностную плотность мощности на электродах так, чтобы этой мощности оказалось достаточно для частичного испарения материала самого электрода. В этом случае роль испаряемой жидкости играет материал электрода.

Указанный технический результат достигается при помощи формирования на поверхности обрабатываемого материала слоя ультрадисперсного вещества, состоящего из вещества, полученного в результате воздействия на материалы изолированных друг от друга электродов энергии импульсного электрического разряда, отличающийся тем, что используется разряд между двумя протяженными хотя бы в одном направлении электродами, подвод электромагнитной энергии к которым выполнен таким образом, чтобы обеспечить перемещение разряда по рабочей поверхности электродов, при этом плотность энергии, воздействующей на поверхность электродов, составляет величину от 10 до 5·103 Дж/см2, обработка происходит в газовой среде, давление которой составляет величину от 101 до 106 Па, а обрабатываемая поверхность материала расположена напротив рабочей поверхности электродов на расстоянии от 1 до 50 см от них.

Для получения указанного технического результата предлагается устройство, реализующее заявляемый способ обработки поверхности материалов, содержащее систему электродов, состоящую из двух протяженных хотя бы в одном направлении электродов, систему изоляции электродов, систему инициации разряда на рабочей поверхности электродов, систему токоподводов, связывающих электроды с источником электромагнитной энергии, систему крепления обрабатываемого материала, отличающееся тем, что системы подвода электромагнитной энергии, инициации разряда и изоляции электродов выполнены таким образом, чтобы обеспечить движение разряда по рабочей поверхности электродов, обращенной к системе крепления обрабатываемого материала, при этом источник электромагнитной энергии состоит из источника постоянного напряжения и системы накопления электромагнитной энергии. При этом источник постоянного напряжения может быть выполнен в виде трансформатора и выпрямителя, система накопления электромагнитной энергии может быть выполнена в виде батареи конденсаторов или индуктивного накопителя, система инициации разряда может быть выполнена в виде системы локального высоковольтного искрового пробоя приэлектродных областей, либо в виде комбинации коммутирующего прибора и токопроводящей вставки, замыкающей электроды, система изоляции может быть выполнена в виде расположенной между электродами сплошной диэлектрической вставки, либо в виде двух или более диэлектрических вставок, в промежутке (промежутках) между которыми расположена одна (или несколько) испаряемая проводящая вставка, которая не подключена к источникам электромагнитной энергии, причем внешняя граница диэлектрической вставки (вставок) может быть расположена на расстоянии от -5 до +5 мм относительно уровня рабочей поверхности электродов и может выступать за границы электродов не менее чем на 1 мм на всех остальных границах, а движение разряда обеспечивается либо расположением устройства инициации разряда со стороны той части системы электродов, к которым подключается система токоподводов при постоянном или изменяющемся в направлении от системы инициации (уменьшающемся не более чем на 4 мм либо увеличивающемся не более чем на 2 мм) расстоянии между изолированными поверхностями электродов и постоянной, либо изменяющейся в направлении от системы инициации (уменьшающемся не более чем на 3 мм либо увеличивающемся не более чем на 2 мм) высоте диэлектрической вставки над рабочей поверхностью электродов, либо расположением устройства инициации разряда со стороны большего расстояния между электродами, которое изменяется от 4 мм до 2 мм, а расстояние между рабочей границей диэлектрической вставки и рабочей поверхностью электродов составляет от 2 до 7 мм, при этом система токоподводов подключена к системе электродов в произвольном месте.

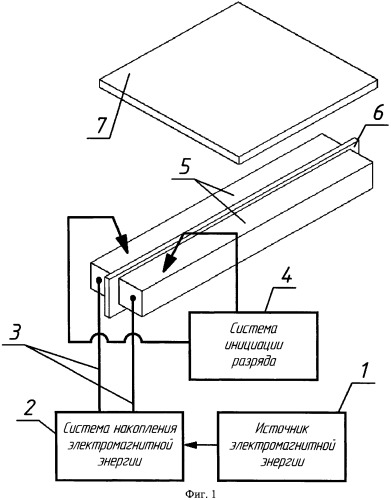

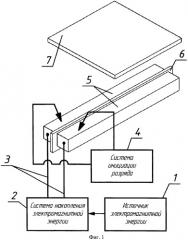

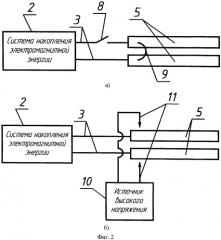

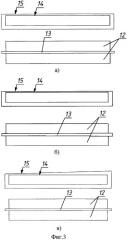

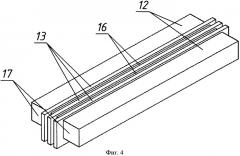

На фиг.1 приведена схема предлагаемого устройства. На фиг.2 приведены возможные схемы системы инициации разряда. На фиг.3 приведены возможные схемы взаимного расположения электродов и диэлектрической вставки. На фиг.4 приведен вариант системы изоляции электродов. На фиг.5 приведен вариант системы позиционирования обрабатываемого материала. На фиг.6 в качестве примера приведены результаты экспериментального исследования адгезии ЛКП к поверхности полипропилена, обработанного традиционными методами, а также с использованием заявляемого способа обработки материалов. На фиг.7 приведены результаты исследования обработанной поверхности стального изделия. На фиг.8 приведены результаты исследований поверхности полиэтилена.

Устройство (фиг.1) состоит из источника электромагнитной энергии 1, системы накопления электромагнитной энергии 2, системы токоподводов 3, системы инициации разряда 4, системы электродов 5 с системой изоляции электродов 6, системы позиционирования обрабатываемого материала 7.

Источник электромагнитной энергии 1 может быть выполнен в виде источника постоянного напряжения. Система накопления электромагнитной энергии 2 может быть выполнена в виде батареи конденсаторов или индуктивного накопителя. Система токоподводов 3 может быть выполнена в виде отрезка коаксиального кабеля.

Система инициации разряда 4 может быть выполнена в виде коммутирующего большие токи прибора (например, игнитрона) 8 и тонкого проводника 9, замыкающего электроды (фиг.2а), либо в виде системы высоковольтного искрового пробоя приэлектродных областей (фиг.2б). Устройство системы высоковольтного искрового пробоя аналогично тому, что используется при зажигании дугового разряда в плазмотронах для дуговой резки материалов и состоит из источника высокого напряжения 10 и электродов искового пробоя 11, расположенных в непосредственной близости от электродов 5. Система электродов 5 может быть выполнена в виде двух протяженных по крайней мере в одном направлении электродов 12 (фиг.3), расположенных на расстоянии от 1 до 5 мм друг относительно друга, которое может быть постоянным (фиг.3а) или изменяться в указанном выше диапазоне (фиг.3б).

Система изоляции электродов 6 может быть выполнена в виде расположенной между электродами сплошной диэлектрической вставки 13 (фиг.3). Границы диэлектрической вставки 13 могут выступать на постоянную величину относительно всех границ электродов 12: уровень рабочей границы 15 диэлектрической вставки 13 может находиться на расстоянии от -5 до +5 мм относительно уровня рабочей поверхности 14 электродов 12, а остальные границы диэлектрической вставки 13 могут выступать за границы электродов 12 не менее чем на 1 мм (фиг.3а, б). Расстояние между рабочей поверхностью 14 электродов 12 и рабочей поверхностью 15 диэлектрической вставки 13 может также изменяться в указанном выше диапазоне (фиг.3в). Диэлектрическая вставка может быть выполнена, например, из текстолита.

Система изоляции электродов 6 также может быть выполнена виде двух или более диэлектрических вставок 13, в промежутке (промежутках) между которыми расположена одна (или несколько) испаряемая проводящая вставка 16 (фиг.4), которая не подключена к источникам электромагнитной энергии. Токоподводы могут быть подключены к торцам электродов 17.

Система позиционирования обрабатываемого материала 7 может быть выполнена в виде окна 18, вырезанного в сплошной пластине 19 (фиг.5) и перемещаться по высоте относительно рабочей поверхности электродов 14, причем, эта высота определяет размеры обрабатываемой области на поверхности обрабатываемого материала: чем больше высота, тем больше площадь обработки, но меньше ее интенсивность.

На фиг.6 в качестве примера приведены результаты экспериментов по отрыву тканево-армированной липкой ленты от полипропиленовых образцов, на которые были нанесены ЛКП. На фиг.6, а приведен образец, который не обрабатывался перед нанесением ЛКП, на фиг.6б - образец, который обрабатывался путем матования наждачной бумагой, на фиг.6в - образец, который обрабатывался в плазме искрового разряда, на фиг.6г - образец, который обрабатывался с использованием заявляемого способа.

На фиг.7а в качестве примера приведены результаты атомно-силовой микроскопии (зондовый микроскоп NTegra фирмы NT-MDT, Зеленоград) поверхности стального изделия, обработанной с использованием заявляемого способа. На фиг.7б приведено одно из горизонтальных сечений изображения, по которому можно составить более полное представление о высотах частиц. Горизонтальной линией отмечен приблизительный уровень поверхности стали.

На фиг.8 в качестве примера приведены результаты атомно-силовой микроскопии поверхности полиэтилена. На фиг.8а показана поверхность полиэтилена после обработки с использованием заявляемого способа. На фиг.8б приведена для сравнения необработанная поверхность полиэтилена.

Работа устройства предусматривает подключение источника постоянного напряжения к сети переменного напряжения, накопление энергии электромагнитного поля в накопителе электромагнитной энергии, инициацию разряда между электродами, подключенными с помощью системы токоподводов к системе накопления электромагнитной энергии, движение разряда по рабочим поверхностям электродов, сопровождающееся их нагревом, оплавлением и частичным испарением, нанесением слоя ультрадисперсного вещества электродов на поверхность обрабатываемого материала, при этом вся поверхность обрабатываемого материала или часть его поверхности располагается в системе позиционирования обрабатываемого материала.

Обработку материала можно проводить при разных давлениях и составах газовой смеси. Подбор состава газовой смеси позволяет получать на обрабатываемой поверхности слой ультрадисперсного вещества, составляющего электроды (например, в случае использования инертных газов), или из вещества, образующегося в результате химической реакции материалов электродов (например, в случае использования окислительных или восстановительных газовых смесей). Давление газа определяет энергию частиц, подлетающих к обрабатываемой поверхности (чем ниже давление, тем меньше расходуется кинетическая энергия частиц при одном и том же расстоянии до поверхности обрабатываемого материала). Тем обеспечивается возможность обрабатывать различные материалы и располагать их на разных расстояниях от электродов (от 1 до 50 см). Например, в случае низких давлений, испаренные с поверхности электродов частицы достигают обрабатываемой поверхности практически без изменения своей кинетической энергии, в результате - они способны разрушить поверхность материалов, подверженных деструкции (полимеров), но с другой стороны, - сохранение кинетической энергии позволит увеличить адгезию получаемого покрытия на металлах или керамических материалах.

Указанные в настоящей заявке диапазоны плотности энергии на поверхности электродов и длительности воздействия недостижимы во всех известных способах обработки поверхности, в которых используются традиционные квазистационарные формы разряда (коронный, барьерный, тлеющий, дуговой). Дуговая форма разряда позволяет получить максимальную плотность мощности, как в плазме разряда, так и на поверхности электродов. Однако в этом случае плотность мощности на поверхности электродов недостаточна для интенсивного испарения матери