Способ изготовления эластичного нетканого композитного материала

Иллюстрации

Показать всеНастоящее изобретение относится к способу изготовления полотна эластичного нетканого композитного материала (24), включающему следующие этапы: подачу и перемещение в продольном направлении (L) первого слоя нетканого материала (4, 4а); подачу множества эластичных волокон (6); соединение множества эластичных волокон (6) с первой стороной (70) слоя нетканого материала (4, 4а) с получением композитного материала (14); перерастяжение, по меньшей мере - в некоторых местах, первого слоя нетканого материала (4, 4а) в продольном направлении (L) за счет пропускания композитного материала (14) через зазор между двумя профилированными взаимозацепляющимися тянущими роликами (15), за счет чего композитный материал (14) растягивается в продольном направлении (L), причем эластичные волокна (6) упорядочены в нетканом композитном материале так, что они по существу ориентированы в продольном направлении (L) и имеют не более 10 точек пересечения друг с другом на см2. Изобретение также относится к нетканому композитному материалу, полученному этим способом, и к гигиеническому изделию в форме панталон (60), содержащему такой нетканый композитный материал. 7 н. и 9 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления эластичного нетканого композитного материала, к эластичному нетканому композитному материалу и к гигиеническому изделию в форме панталон, содержащему эластичный нетканый композитный материал.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Абсорбирующие одноразовые изделия, такие как гигиенические изделия в форме панталон, часто содержат эластичные компоненты для улучшения прилегания гигиенического изделия, а за счет этого - повышения удобства при ношении.

Эластичные компоненты часто включают в себя множество элементов, повышающих эластичность, часто - в форме эластичных нитей, которые в предварительно натянутом состоянии обычно соединяют с по существу неэластичными материалами основы посредством склеивания. При этом область пояса предпочтительно непрерывно эластифицируют по периметру. В области живота и области спины в известных непромокаемых панталонах также предусмотрены эластифицирующие элементы. Равным образом, области, окружающие по периметру отверстия для ног или образующие отверстия для ног, по меньшей мере частично делают эластичными, чтобы обеспечить в этих областях очень плотное прилегание гигиенического изделия к поверхности кожи пользователя, препятствующее протеканию выделений организма с боков. Кроме того, в известных непромокаемых панталонах уже используются и известны (например, из ЕР 1184017 А1, ЕР 1199058 А1, ЕР 1308148 А2) расположенные выше манжетные элементы, которые наряду с эластичными отверстиями для ног обеспечивают дополнительную защиту от протекания.

Кроме того, описано использование нетканых композитных материалов между краем, находящимся на талии, и шаговой областью, содержащих проходящие в поперечном направлении эластифицирующие элементы в форме эластичных нитей, которые в предварительно растянутом состоянии соединяют с по существу неэластичными материалами основы при помощи клея (стретч-бондинг).

Способ изготовления такого рода композитных материалов уже описан в международной публикации WO 01/88245. Способ включает в себя экструдирование эластичных волокон и соединение волокон с полотном нетканого материала с помощью клеящего вещества, причем эластичные волокна соединяют с полотном нетканого материала в предварительно растянутом состоянии (стретч-бондинг).

Недостатком этого способа является необходимость использования больших количеств клеящего вещества для соединения эластичных волокон с полотном нетканого материала.

Поэтому задачей настоящего изобретения является обеспечение способа изготовления эластичного нетканого композитного материала, содержащего эластичные волокна, который был бы лишен этого недостатка.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эта задача решена в способе согласно настоящему изобретению за счет подачи и перемещения в продольном направлении первого слоя нетканого материала; подачи множества эластичных волокон; соединения множества эластичных волокон с первой стороной слоя нетканого материала с получением композитного материала; избыточного растяжения, по меньшей мере - в некоторых местах, первого слоя нетканого материала в продольном направлении за счет пропускания композитного материала через зазор между первой парой профилированных взаимозацепляющихся тянущих роликов, за счет чего композитный материал растягивается в продольном направлении, причем эластичные волокна упорядочиваются так, что они в основном ориентируются в продольном направлении и имеют не более 10 точек пересечения друг с другом на см2. Предпочтительно эластичные волокна расположены так, что они проходят параллельно друг другу в продольном направлении.

Если на уровне техники, документированном посредством международной публикации WO 01/88245, обеспечено удлинение ламината за счет стретч-бондинга, то есть соединения предварительно растянутых эластичных волокон со слоем нетканого материала, то в настоящем изобретении по меньшей мере значительная часть удлинения достигается за счет того, что слой нетканого материала в уже соединенном композитном материале подвергается дополнительному растяжению, то есть устойчивой деформации, тогда как эластичные волокна в процессе растяжения испытывают, в основном, эластическую деформацию. Согласно настоящему изобретению перерастяжение осуществляется за счет пропускания композитного материала через зазор первой пары профилированных взаимозацепляющихся тянущих роликов. Соединение эластичных волокон и слоя нетканого материала может производиться в момент времени, когда эластичные волокна еще не подвергнуты значительному предварительному растяжению. Этот способ имеет преимущество, состоящее в том, что в ходе изготовления нетканого композитного материала удерживающим силам, действующим между слоем нетканого материала и эластичными волокнами, противодействуют значительно меньшие силы, поэтому необходимо использовать гораздо меньшее количество клеящего вещества или можно вообще отказаться от использования дополнительного усилителя сцепления. В предпочтительной форме осуществления настоящего изобретения предварительное растяжение меньше 1,5, более предпочтительно - меньше 1,3, еще более предпочтительно - меньше 1,2, еще более предпочтительно - меньше 1,1 и наиболее предпочтительно - меньше 1,05. Здесь предварительное растяжение, равное 1,5, означает удлинение эластичных волокон на 50%, то есть, например, растяжение участков волокон длиной 10 см до 15 см.

Следующим преимуществом является гораздо меньший по сравнению со стретч-бондингом расход материала, так как из-за перерастяжения слоя нетканого материала согласно настоящему изобретению при одном и том же расходе материала выход полотна эластичного нетканого композитного материала в погонных метрах заметно увеличивается.

В предпочтительной форме осуществления настоящего изобретения за счет пропускания композитного материала через зазор первой пары профилированных взаимозацепляющихся тянущих роликов композитный материал растягивается в продольном направлении на 35-300%, в частности - на 50-200%. Под удлинением или растяжением здесь понимается отношение изменения длины к исходной длине. Участок с исходной длиной, равной, например, 100 см, который был растянут до длины, равной 150 см, согласно этому определению удлинен на 50%.

В зависимости от степени обусловленного растяжением устойчивого удлинения слоя нетканого материала, в результате получают композитный нетканый материал с достижимым удлинением в продольном направлении (растяжимостью), равным 35-300%, в частности - 50-200%.

Под достижимым удлинением, или растяжимостью, понимают отношение возможного изменения длины к исходной длине участка нетканого композитного материала. Возможное изменение длины при этом определяют с использованием одного из описанных ниже стандартизированных способов:

Кусок нетканого композитного материала шириной 50 мм (размер в поперечном направлении нетканого композитного материала) и длиной примерно 150 мм (размер в продольном направлении нетканого композитного материала) в отсутствие напряжения кондиционируют в течение 24 часов при 23°С и относительной влажности воздуха 50%. Затем кусок нетканого композитного материала закрепляют в приборе для испытания с горизонтальным растяжением согласно EN ISO 527-1 (1996), причем расстояние между точками крепления, то есть исходная длина L0, составляет 100 мм. При этом один конец куска материала по всей ширине, равной 50 мм, прочно закрепляется в неподвижной зажимной колодке. На другом конце кусок материала по всей ширине, равной 50 мм, прочно закрепляют в подвижной зажимной колодке прибора для испытания на растяжение и увеличивают нагрузку до достижения силы, равной 10 Н, при этом скорость подвижной зажимной колодки составляет 500 мм/мин. Затем измеряют длину L1 растянутого куска в мм.

Достижимое удлинение в % рассчитывают по следующей формуле:

Если в распоряжении нет достаточно большого куска нетканого композитного материала, достижимое удлинение определяют на соответственно уменьшенных кусках материала. При этом необходимо задавать нагрузку, равную 2 Н/10 мм ширины куска материала.

Согласно следующей идее настоящего изобретения, композитный материал после пропускания через зазор первой пары профилированных взаимозацепляющихся тянущих роликов можно пропустить через зазор еще одной пары роликов, в частности - второй дополнительной пары роликов, предпочтительно - еще одной пары профилированных взаимозацепляющихся тянущих роликов. Таким образом можно обеспечить ступенчатое перерастяжение материала. В развитие этой идеи настоящего изобретения композитный материал при пропускании его через зазор первой пары профилированных взаимозацепляющихся тянущих роликов предпочтительно растягивается сильнее, чем при пропускании композитного материала через зазор каждой следующей пары профилированных взаимозацепляющихся тянущих роликов.

Из экономических соображений предпочтительно, чтобы слой нетканого материала или слои нетканых материалов состояли из неэластичного материала.

В первом альтернативном варианте способа согласно настоящему изобретению предусмотрено изготовление эластичных волокон известным способом в отдельном производственном процессе, в том числе - автономно, после чего бесконечные волокна наматывают на ролики, а в процессе изготовления нетканого композитного материала эластичные волокна сматывают с ролика. Допустимо и особо предпочтительно, чтобы способ изготовления нетканого композитного материала включал в себя экструдирование эластичных волокон. В этом случае можно говорить об изготовлении эластичных волокон в ходе производственного процесса.

Кроме того, как уже указано выше, предпочтительно, прежде всего - из экономических соображений, непосредственно соединять эластичные волокна со слоем нетканого материала, также предпочтительно - без использования дополнительного средства, увеличивающего сцепление. Для этого эластичные волокна могут содержать полимер с постоянной адгезионной способностью. В случае изготовления эластичных волокон в ходе производственного процесса длительное сцепление между эластичными волокнами и слоем нетканого материала можно обеспечить и за счет того, что эластичные волокна через непродолжительное время после экструзии в еще не до конца затвердевшем состоянии приводятся в контакт со слоем нетканого материала. Возможно и предпочтительно пропускать эластичные волокна совместно со слоем нетканого материала через зазор прессующего устройства, предпочтительно - через зазор между двумя подогреваемыми прессующими роликами, особо предпочтительно - через зазор между парой каландрирующих роликов. При этом слой нетканого материала и эластичные волокна могут быть соединены по всей поверхности, но предпочтительно - прерывисто в соответствии со схемой соединения, то есть со схемой соединенных и несоединенных участков, в частности - в соответствии со схемой точечных соединений, термически, в том числе - за счет термических сварных соединений. Предпочтительно схема соединений составлена таким образом, что каждое эластичное волокно проходит по меньшей мере через одну зону соединения, более предпочтительно - по меньшей мере через две зоны соединения, еще более предпочтительно - по меньшей мере через три зоны соединения.

В зависимости от степени растяжения нетканого композитного материала в продольном направлении, может оказаться предпочтительной фиксация полотна нетканого композитного материала в поперечном направлении во избежание усадки полотна в поперечном направлении, то есть уменьшения его ширины в поперечном направлении. Также может быть предпочтительно допустить небольшой уровень усадки, предпочтительно - менее чем на 50%, более предпочтительно - менее чем на 30%, еще более предпочтительно - менее чем на 20% и особо предпочтительно - менее чем на 10%. Усадка в % при этом рассчитывается по следующей формуле:

где LQ0 - длина полотна в поперечном направлении перед этапом перерастяжения, a LQ1 - длина полотна в поперечном направлении после этапа перерастяжения.

В таком случае можно также обеспечить по меньшей мере незначительную растяжимость нетканого композитного материала в поперечном направлении.

В следующей форме осуществления изобретения способ согласно настоящему изобретению включает в себя подачу второго слоя нетканого материала. Предпочтительно он подается и располагается так, чтобы первый и второй слои нетканого материала заключали между собой эластичные волокна по типу сандвича. Оказалось предпочтительным, чтобы эластичные волокна совместно с первым и вторым слоями нетканого материала пропускались через прессующий зазор, в частности - через прессующий зазор пары подогреваемых роликов. При этом слои нетканого материала и эластичные волокна могут быть термически соединены по всей поверхности, но предпочтительно - прерывисто в соответствии со схемой соединения, то есть со схемой расположения соединенных и несоединенных участков, в частности - в соответствии со схемой точечных соединений. Предпочтительно схема соединений составлена таким образом, что каждое эластичное волокно проходит по меньшей мере через одну зону соединения, более предпочтительно - по меньшей мере через две зоны соединения, еще более предпочтительно - по меньшей мере через три зоны соединения.

Первый и/или второй слои нетканого материала могут быть изготовлены известным способом в ходе отдельного производственного процесса, т.е. автономно, с использованием одного из способов, известных на данном уровне техники, например - с использованием фильерного способа, кардочесального способа, способа «спанлейс» (spunlace) или «мелтблаун» (meltblown), после чего бесконечное полотно наматывают на ролики, чтобы затем в ходе изготовления эластичного нетканого композитного материала сматывать его с ролика. Возможен и предпочтителен альтернативный вариант, когда способ изготовления эластичного нетканого композитного материала включает в себя изготовление по меньшей мере одного, предпочтительно - обоих, слоев нетканого материала в ходе производственного процесса, предпочтительно - с использованием фильерного способа изготовления.

Первый слой нетканого материала и, предпочтительно, также второй слой нетканого материала (если предусмотрен второй слой нетканого материала) предпочтительно имеют массу в пересчете на единицу поверхности, равную 5-30 г/м2, более предпочтительно - равную 8-25 г/м2, еще более предпочтительно - равную 10-22 г/м2, особо предпочтительно - равную 12-18 г/м2.

Первый и/или второй слои нетканого материала неэластичны, в частности - в продольном направлении и, предпочтительно, также в поперечном направлении. Это обеспечивает возможность сократить расходы и обеспечить описанную ниже двухфазную характеристику растяжения. Под неэластичным слоем нетканого материала в контексте настоящего изобретения следует понимать нетканый материал, который после однократного растяжения полоски материала шириной примерно 25 мм на 30% от его исходной длины со скоростью растяжения, равной 500 мм/мин, либо разрывается, либо после мгновенного снятия нагрузки сохраняет устойчивое удлинение не менее чем на 7,5%. Это означает, например, что полоска материала длиной 100 мм, которая была растянута до длины, равной 130 мм, после снятия нагрузки сохраняет длину не менее 107,5 мм.

В развитие идеи изобретения далее предлагается выполнять растяжение нетканого материала таким образом, чтобы первые области нетканого материала были перерастянуты сильнее, чем вторые области нетканого материала. Особенно предпочтительно практически не перерастягивать вторые области. При этом первые и вторые области предпочтительно чередуются в направлении, перпендикулярном продольному направлению полотна нетканого композитного материала. Вследствие этого характеристика растяжения нетканого композитного материала в процессе эксплуатации имеет две фазы. Первые более сильно перерастянутые области первоначально оказывают первое, относительно небольшое, сопротивление удлинению в продольном направлении. После максимального удлинения сильно перерастянутых областей дальнейшее растяжение менее сильно перерастянутых или вообще не перерастянутых областей требует большей силы, которая явно превышает те силы, которых можно ожидать при нормальном употреблении. Эта двухфазность показывает пользователю максимальную растяжимость материала задолго до того, как возникает опасность его разрыва.

В следующей предпочтительной форме осуществления изобретения прочность эластичных волокон равна 4-700 дтекс, предпочтительно - 50-300 дтекс и еще более предпочтительно - 100-200 дтекс. В развитие этой идеи изобретения первый и, предпочтительно, второй слои нетканого материала содержат волокна с первым титром, измеряемым в децитекс (дтекс, dtex - единица измерения плотности пряжи), тогда как эластичные волокна обнаруживают второй титр, причем второй титр больше, чем первый титр, предпочтительно - больше до 100%, особо предпочтительно - больше до 200%, наиболее предпочтительно - больше до 500%, и предпочтительно - больше не более чем на 5000%, особо предпочтительно - больше не более чем на 4000%, и наиболее предпочтительно - больше не более чем на 3000%. Массовая доля эластичных волокон от общей массы нетканого композитного материала при этом предпочтительно составляет менее 40%, более предпочтительно - менее 30%, еще более предпочтительно - менее 20%, особо предпочтительно - менее 15%, но предпочтительно - более 5%.

Эластичные волокна предпочтительно содержат термопластичный полимер или состоят из термопластичного полимера, в частности - из экструдируемого полимера, выбранного из группы полиуретанов, эластичных сложных полиэфиров, эластичных полиамидов, эластичных полиолефинов или эластичных блоксополимеров. Предпочтительные экструдируемые эластичные полимеры указаны в публикациях WO 01/88245 и WO 06/124092, содержание которых полностью включено в настоящую работу посредством ссылки.

Расстояние между эластичными волокнами в поперечном направлении предпочтительно составляет 0,5-10 мм, особо предпочтительно - 1-5 мм, наиболее предпочтительно - 1,2-3,5 мм.

Настоящее изобретение также относится к нетканому композитному материалу, который получен или может быть получен с использованием вышеописанного способа. Предпочтительно нетканый композитный материал, имеющий продольное направление и проходящее перпендикулярно к продольному поперечное направление, состоит из по меньшей мере частично перерастянутого первого слоя нетканого материала, имеющего первую сторону и вторую сторону, и множества ориентированных преимущественно в продольном направлении эластичных волокон, которые соединены с первой стороной нетканого материала, причем эластичные волокна расположены таким образом, что они имеют не более 10 точек пересечения друг с другом на см2, а нетканый композитный материал предпочтительно имеет растяжимость в продольном направлении, равную 35-300%. В частности, эластичные волокна последовательно ориентированы в продольном направлении так, что они имеют не более 8 точек пересечения друг с другом на см2, предпочтительно - не более 5, более предпочтительно - не более 3, еще более предпочтительно - не более 1, и особо предпочтительно вообще ни одной, т.е. 0 точек пересечения на см2 нетканого композитного материала. Предпочтительно эластичные волокна идут в продольном направлении и параллельны друг другу.

Кроме того, предметом настоящего изобретения является одноразовое гигиеническое изделие в форме панталон с замкнутым по периметру краем, образующим отверстие для талии, с отверстиями для ног, с передней и задней деталями, имеющими на боковых сторонах краевые области, причем передняя деталь и задняя деталь находятся на определенном расстоянии друг от друга по продольному направлению гигиенического изделия, и с абсорбирующей частью, соединяющей переднюю и заднюю детали в продольном направлении, за счет которой образуются замкнутый по периметру край, образующий отверстие для талии, и отверстия для ног, причем краевые участки боковых сторон передней детали и задней детали соединяют между собой в процессе изготовления; при этом передняя деталь и/или задняя деталь содержат нетканый композитный материал согласно настоящему изобретению или состоят из этого материала, и при этом продольное направление нетканого композитного материала практически перпендикулярно к продольному направлению гигиенического изделия. В частности, протяженность нетканого композитного материала передней детали и/или задней детали в продольном направлении гигиенического изделия составляет 8-50 см, предпочтительно - 10-40 см и наиболее предпочтительно - 12-30 см.

Проницаемость нетканого композитного материала для водяного пара составляет не менее 300 г/м2/24 часа, предпочтительно - не менее 1000 г/м2/24 часа, более предпочтительно - не менее 2000 г/м2/24 часа, еще более предпочтительно - не менее 3000 г/м2/24 часа, еще более предпочтительно - не менее 4000 г/м2/24 часа, но не более 6000 г/м2/24 часа по результатам измерений согласно DIN 53 122-1 (выпуск: 08.2001).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие признаки, особенности и преимущества настоящего изобретения будут очевидными из прилагаемой формулы изобретения, а также из графических материалов и последующего описания предпочтительных форм осуществления настоящего изобретения. На рисунках изображены:

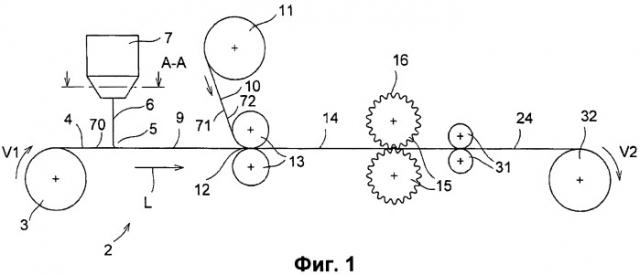

Фигура 1: вид сбоку в схематизированной форме устройства для осуществления способа согласно настоящему изобретению.

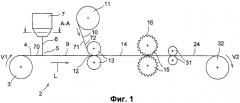

Фигура 2: вид в разрезе по линии А-А Фигуры 1.

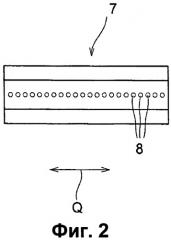

Фигура 3: часть поперечного сечения Фигуры 5 по линии В-В.

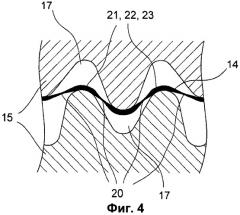

Фигура 4: увеличенное изображение области зацепления пары тянущих роликов.

Фигура 5: вид сверху участка композитного материала.

Фигура 6: поперечное сечение участка композитного материала по линии В-В.

Фигура 7: внешний вид участка эластичного нетканого композитного материала в нерастянутом состоянии.

Фигура 8: внешний вид участка эластичного нетканого композитного материала в растянутом состоянии.

Фигура 9: вид сбоку в схематизированной форме другого устройства для осуществления другого способа согласно настоящему изобретению.

Фигура 10: вид сверху на первую форму осуществления гигиенического изделия в форме панталон в развернутом состоянии перед соединением в процессе изготовления краевых областей боковых сторон.

Фигура 11: вид в перспективе гигиенического изделия в форме панталон после соединения изготовителем краевых областей боковых сторон.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фигуре 1 схематически изображено обозначенное в целом цифрой 2 устройство для осуществления способа изготовления эластичного нетканого композитного материала согласно настоящему изобретению. С ролика 3 со скоростью v1 сматывается первый предварительно изготовленный слой неэластичного нетканого материала 4, в частности - фильерного полипропиленового нетканого материала с массой единицы поверхности, равной 18 г/м2, и подается в продольном направлении L в область контакта 5, в которой на первую сторону 70 первого слоя нетканого материала 4 практически без напряжения наносят эластичные волокна 6. Эластичные волокна 6 в изображенном случае получают в ходе того же производственного процесса с использованием экструдера 7. Естественно, что можно изготавливать эластичные волокна 6 автономно и подавать их в процесс изготовления нетканого композитного материала в качестве заранее изготовленного материала известным способом, например - в виде бесконечного волокна, сматываемого с ролика.

На Фигуре 2 схематично (не в масштабе) изображена головка экструдера 7 в поперечном сечении по линии А-А. Видны выходные фильеры 8, из которых выходят эластичные волокна 6. Расстояние между выходными фильерами составляет примерно 3 мм.

Контакт эластичных волокон 6 со слоем нетканого материала 4 в области контакта 5 предпочтительно осуществляется в тот момент времени, когда экструдированные эластичные волокна 6 еще не полностью отверждены и поэтому еще находятся в расплавленном, а следовательно - клейком, состоянии.

Заготовка композитного материала 9, состоящая из первого слоя нетканого материала 4 и эластичных волокон 6, в изображенном случае накрывается еще одним, вторым слоем неэластичного нетканого материала 10, имеющим первую сторону 72 и вторую сторону 71, в частности - слоем фильерного полипропиленового нетканого материала с массой единицы поверхности, равной 18 г/м2, который сматывается с ролика 11. Совмещение заготовки композитного материала 9 и второго слоя нетканого материала 10 осуществляется непосредственно перед прессующим зазором 12, образованным парой каландрирующих роликов 13, таким образом, что вторая сторона 71 второго слоя нетканого материала 10 обращена к первой стороне 70 первого слоя нетканого материала 4. Пара каландрирующих роликов 13 состоит из первого гладкого ролика и второго подогреваемого ролика, снабженного островковыми возвышениями, так что при пропускании через прессующий зазор заготовка ламината 9 и второй слой нетканого материала 10 могут быть прочно соединены по схеме точечных соединений, т.е. путем образования точечно соединенных участков 48 и окружающих их несоединенных участков 49. При этом могут быть выполнены как первые сварные соединения 50 непосредственно между первым и вторым слоями нетканого материала 4, 10, так и вторые сварные соединения 51 между первым и/или вторым слоем нетканого материала 4, 10 и эластичными волокнами 6. При этом слои нетканого материала (4, 10) расположены так, что эластичные волокна 6 находятся между первой стороной 70 первого слоя нетканого материала 4 и второй стороной 71 второго слоя нетканого материала 10. На Фигуре 3 показана описанная схема точечных соединений на увеличенном участке поперечного сечения по линии В-В Фигуры 5.

Вместо термического соединения по описанной схеме точечных соединений слои нетканого материала 4, 10 и эластичные волокна 6 можно соединить с помощью средства, усиливающего сцепление, в частности - с помощью малых количеств клея-расплава. Этот клей предпочтительно наносят с использованием известного модуля, например - устройства для нанесения горячего расплава распылением или устройства со щелевой головкой, в частности - на первую сторону 70 первого слоя нетканого материала 4, в любом случае - до пары каландрирующих роликов 13. В этом случае пара каландрирующих роликов 13 может быть образована двумя гладкими роликами, которые прижимают друг к другу слои нетканого материала 4, 10 и эластичные волокна 6 всей своей поверхностью и таким образом обеспечивают их склеивание.

Далее полученный таким образом композитный материал 14 направляется в зазор между двумя тянущими роликами 15. На Фигуре 4 приведено увеличенное изображение области зацепления пары тянущих роликов 15. Ролики этой пары тянущих роликов 15 имеют желобчатую поверхность 16, причем желобки 17 расположены перпендикулярно продольному направлению L материала. Геометрия желобков тянущих роликов подобрана так, что они могут зацепляться друг с другом без соприкосновения, при этом степень взаимного зацепления, а значит - и степень растяжения композитного материала 14, является регулируемой. Геометрия желобков может, как показано на Фигуре 4, быть волнообразной; кроме того, они могут быть зубчатыми или иметь другие возможные конфигурации. Как видно на Фигуре 4, растяжение композитного материала 14 осуществляется за счет того, что первые области 20, расположенные между опорными областями 22 композитного материала 14, находящимися на вершинах зубцов 3, растягиваются сильнее, чем вторые области 21, соответствующие опорным участкам 22. Растяжение композитного материала 14 приводит к перерастяжению слоев нетканого материала 4, 10, так как слои нетканого материала 4, 10 в продольном направлении по существу неэластичны. Это означает, что слои нетканого материала 4, 10 испытывают стойкую неэластическую деформацию. Напротив, эластичные волокна при растяжении композитного материала 14 испытывают исключительно эластическую деформацию. Поэтому нетканый композитный материал 24 после процесса растяжения может испытывать эластическую деформацию в продольном направлении L, причем степень достижимого удлинения примерно соответствует ранее проведенному растяжению.

Для большей наглядности на Фигуре 5 изображен вид сверху куска 30 композитного материала 14 непосредственно перед пропусканием через зазор пары тянущих роликов 15 с исходной длиной А=100 см и шириной В=60 см. Эластичные волокна имеют прочность, равную 100 дтекс. Волокна обоих слоев нетканого материала имеют прочность, равную 4 дтекс. На схематично изображенном поперечном сечении по линии В-В (Фигура 6) видны оба слоя нетканого материала 4, 10 и расположенные между ними по типу сандвича упорядоченные практически без напряжения эластичные волокна 6. На Фигуре 6 не показана схема точечных соединений. Схему точечных соединений подробно демонстрирует Фигура 3.

На Фигуре 7 этот кусок 30 изображен сразу же после пропускания через зазор пары тянущих роликов 15, за счет чего вначале происходит растяжение куска на 100%, то есть в результате его длина становится равной 200 см. При этом первые области 20 слоев нетканого материала 4, 10 растягиваются сильнее, чем вторые области 21 слоев нетканого материала 4, 10. Первые и вторые области 20, 21 чередуются и имеют форму полос, расположенных поперечно к продольному направлению L, как можно видеть на Фигуре 8, более подробно описанной ниже. Силы противодействия связанных со слоями нетканого материала 4, 10 эластически деформированных эластичных волокон 6 приводят к тому, что кусок 30 нетканого композитного материала 24 снова сокращается до исходной длины А=100 см. Так как растяжение слоев нетканого материала 4, 10 на 100% имеет следствием стойкое удлинение (перерастяжение) слоев нетканого материала также на 100%, то этот как бы избыточный материал приводит, как видно на Фигуре 7, к образованию микроскладок/сборок слоев нетканого материала 4, 10. Расстояние АВ между расположенными практически параллельно друг другу эластичными волокнами в поперечном направлении Q составляет 3 мм. Эластичные волокна 6 при этом имеют 0 точек пересечения друг с другом на см2. Масса единицы поверхности каждого из слоев нетканого материала 4, 10 составляет 18 г/м2, доля эластичных волокон 6 в общей массе нетканого композитного материала 24 составляет 8,5%.

Кусок 30 готового нетканого композитного материала 24 теперь можно эластично удлинить в продольном направлении L до длины, равной 200 см, то есть на 100% (Фигура 8). За счет этого при использовании настоящего способа возможна значительная экономия материала, по сравнению с известным «стретч-бондингом», составляющая до 100%, так как при «стретч-бондинге» кусок готового материала, растяжимый до 200 см, потребует куска нетканого материала, также имеющего длину 200 см, тогда как при описанном в данной работе способе используются куски нетканого материала, длина которых составляет всего 100 см.

После пропускания материала через зазор пары тянущих роликов 15 может быть предпочтительным оказать противодействие усадке полотнища нетканого композитного материала 14 в поперечном направлении Q, следствием которого может быть укорочение полотна в продольном направлении из-за сил противодействия эластичных волокон 6. Для этого может использоваться вторая пара роликов 31, которая фиксирует полотно по меньшей мере по обеим его продольным кромкам. Предпочтительно противодействовать усадке по меньшей мере настолько, чтобы усадка, то есть укорочение полотна в поперечном направлении Q, то есть уменьшение ширины полотна, составляло не более 50%, предпочтительно - менее 30%, более предпочтительно - менее 20%, и наиболее предпочтительно - менее 10% от его исходной ширины.

В заключение нетканый композитный материал 24 в изображенном случае (Фигура 1) бесконечно наматывается на ролик 32 со скоростью движения полотна v2. Скорость v2 при этом предпочтительно выбирают более высокой, чем скорость v1, чтобы можно было наматывать полотно с определенным предварительным натяжением. Разумно и возможно также прямо направлять полотно нетканого композитного материала 24, т.е. без предварительного наматывания на ролик 31, для дальнейшей переработки согласно назначению, например - в быстродействующую машину по изготовлению гигиенических изделий в форме панталон. И в этом случае процесс осуществляется при скорости движения полотна, которая выше скорости v1.

Согласно следующей форме осуществления способа согласно настоящему изобретению целесообразно и возможно, чтобы способ изготовления нетканого композитного материала 24 включал изготовление в ходе производственного процесса по меньшей мере одного слоя нетканого материала, а предпочтительно - обоих слоев 4а, 10а, в частности - с использованием фильерного способа изготовления (спанбондинг). Технология спанбондинга известна специалисту в данной области техники. На Фигуре 9 схематически изображено предпочтительное устройство производственной установки 2'. Вместо изображенных на Фигуре 1 роликов 3, 11 для разматывания предварительно изготовленных слоев нетканого материала 4, 10 схематически изображены две прядильные балки 40, 41 для формования из расплава еще практически не связанных между собой волокон слоев 4а, 10а фильерного нетканого материала. Слои фильерного нетканого материала 4а и 10а предпочтительно - так сказать, за один рабочий ход - полностью и одновременно соединяют друг с другом и с эластичными волокнами 6 посредством пропускания через пару каландрирующих роликов 13. Блоки установки и компоненты материала, обозначенные одинаковыми цифрами, соответствуют блокам установки и компонентам материала, ранее изображенным на Фигуре 1 и описанным более подробно.

Наконец, Фигура 10 изображает одноразовое абсорбирующее гигиеническое изделие 60 в форме панталон в расправленном по плоскости состоянии перед соединением продольных краевых участков 61, имеющее поясную кромку 62, которая после соединения продольных краевых участков 61 образует отверстие для талии, и отверстия для ног 63, а также переднюю деталь 64 и заднюю деталь 65, имеющие продольные краевые области 61. Передняя деталь 64 и задняя деталь 65 находятся на определенном расстоянии друг от друга в продольном направлении LR гигиенического изделия и соединены в продольном направлении LR гигиенического изделия абсорбирующей деталью 66, которая перекрывает расстояние между передней деталью 64 и задней деталью 65. На Фигуре 11 изображено одноразовое абсорбирующее гигиеническое изделие 60 после соединения изготовителем продольных краевых областей 61.

Абсорбирующая деталь 66 зафиксирована на сторонах передней и задней деталей, обращенных к телу. Абсорбирующая деталь 66, в свою очередь, имеет нижний слой, не пропускающий жидкость, верхний слой, пропускающий жидкость, и расположенный между ними воспринимающий и запасающий жидкость абсорбирующий слой. Абсорбирующий слой предпочтительно содержит суперабсорбирующие полимерные частицы, такие как волокна, предпочтительно - природные волокна, особо предпочтительно - в форме целлюлозного пуха.

Передняя деталь 64 и задняя деталь 65 состоят из куска нетканого композитного материала 68, который выкраивают из полотна нетканого композитного материала 24, изготовленного с использованием способа согласно настоящему изобретению, например - вырезают или вырубают, причем продольное направление L полотна нетканого композитного материала 24 проходит по существу перпендикулярно к продольному направлению LR гигиенического изделия 60. Растяжение передней детали 64 в продольном направлении LR составляет 20 см, растяжение задней детали 65 в продольном направлении LR составляет 5 см. Растяжимость передней и задней детали по периметру отверстия для талии, также перпендикулярному продольному направлению LR гигиенического изделия 60, соста