Структурирующая сетка для изготовления тонкого бумажного полотна и способ его изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к структурирующей сетке для структурирования влажного волокнистого полотна в процессе прессования в прессовой части бумагоделательной машины для изготовления тонкой бумаги. Сетка для структурирования влажного волокнистого полотна (1') в прессовой части бумагоделательной машины для изготовления тонкого бумажного полотна имеет трехмерную тканую структуру, формирующую возвышения (62) и углубления (63), причем возвышения подобно углублениям с повторением распределены для формирования рельефа из многоугольных геометрически схожих наименьших единичных поверхностей (64). Каждая единичная поверхность имеет площадь а и охватывает несколько углублений со средней глубиной d. Площадь a и средняя глубина d каждой единичной поверхности (64) выполнены таким образом по отношению друг к другу, что вычисленное в миллиметрах их отношение, по меньшей мере, равно 30 мм, при этом a выбрана в диапазоне 1,0-3,0 мм2, а d выбрана в диапазоне 0,03-0,09 мм. Изобретение также относится к способу изготовления крепированного тонкого бумажного полотна с использованием указанной структурирующей сетки. Изобретение позволяет увеличить удельную плотность тонкой бумаги. Структура структурирующей сетки согласно изобретению может быть использована в качестве параметра управления и средства достижения высокой сухости в процессе прессования. 6 н.з., 31 з.п. ф-лы, 13 ил., 2 табл.

Реферат

Настоящее изобретение относится к структурирующей сетке для структурирования влажного волокнистого полотна в процессе прессования в прессовой части бумагоделательной машины для изготовления тонкой бумаги и содержит несущий слой и структурированный слой, контактирующий с волокнистым полотном и размещенный на несущем слое, при этом структурированный слой имеет трехмерную тканую структуру, содержащую продольные и поперечные нити, переплетенные друг с другом с образованием возвышений и углублений, заданных возвышениями, которые подобно углублениям с повторением распределены в продольном и поперечном направлениях структурирующей сетки с образованием рельефа из многоугольных, геометрически идентичных наименьших единичных поверхностей, расположенных вплотную друг с другом и имеющих общие граничные линии, при этом каждая из указанных наименьших единичных поверхностей имеет площадь и охватывает несколько углублений со средней глубиной , причем положение и ориентация каждой наименьшей единичной поверхности заданы на основе того, что ее углы совпадают с возвышениями, смещенными относительно друг друга и сформированными четырьмя последовательно размещенными продольными нитями.

Изобретение также относится к способу изготовления крепированного тонкого бумажного полотна высокой удельной плотности в бумагоделательной машине для изготовления тонкой бумаги, согласно которому:

- формуют волокнистое полотно в мокрой части, содержащей напорный ящик, формующий вал и первую сетку, проходящую вокруг формующего вала и в контакте с ним,

- прессуют формованное волокнистое полотно в прессовой части, содержащей главный пресс с первым прессовым элементом и вторым прессовым элементом, между которыми образована зона прессования заданного давления, первую сетку в форме прессового сукна, проходящего бесконечной петлей вокруг направляющих валов через зону прессования вместе с формованным волокнистым полотном и в контакте с ним, при этом второй прессовый элемент расположен внутри петли прессового сукна, вторую сетку, проходящую бесконечной петлей вокруг направляющих валов через зону прессования вместе с формованным волокнистым полотном и в контакте с ним, причем первый прессовый элемент расположен внутри петли второй сетки, и транспортирующий вал, расположенный внутри петли второй сетки,

- сушат структурированное волокнистое полотно в сушильной части, содержащей сушильную поверхность, и

- крепируют крепирующим шабером волокнистое полотно, высушенное от сушильной поверхности, так что от сушильной поверхности отделяется крепированное тонкое бумажное полотно, причем транспортирующий вал вместе с сушильной поверхностью задает зону транспортирования для транспортирования структурированного волокнистого полотна к сушильной поверхности без сжатия в зоне транспортирования.

Выражение "структурирование" в настоящем изобретении означает тиснение во влажном бумажном полотне трехмерного рельефа структурирующей сетки во время прессования, когда сухость волокнистого полотна увеличивается, и волокна во влажном волокнистом полотне становятся подвижными относительно друг друга, так что они могут быть перемещены в новые положения и ориентации относительно друг друга предпочтительным способом под действием упруго сжимаемого прессового сукна, которое вжимает влажное волокнистое полотно в трехмерный рельеф структурирующей сетки. Все это вместе способствует увеличению удельной плотности при том же граммаже и повышению прочности готового тонкого бумажного полотна на растяжение в машинном направлении и направлении, поперечном к машинному, и улучшению его структуры.

При изготовлении тонкой бумаги традиционным способом формованное влажное волокнистое полотно перед подачей к крупному гладкому сушильному цилиндру, нагреваемому паром (янки-цилиндру), частично обезвоживают обычно прессованием или сквозной сушкой воздухом. Традиционная технология прессования с прижимом гладкого прессового сукна или гладкой зоны прессования к янки-цилиндру обеспечивает небольшую толщину волокнистого полотна. Для повышения качества полотна, т.е. увеличения его удельной плотности, благодаря его утолщению было предложено использование башмачных прессов, т.е. удлиненной зоны прессования, позволяющее уменьшить давление и обратное смачивание. Предполагалось, что полученное полотно будет такого же высокого качества (большой удельной плотности) или толщины, какое обеспечивает сквозная сушка воздухом, однако достичь этого до сих пор не удалось. Таким образом, сквозная сушка воздухом остается предпочтительнее прессования относительно качества бумажного полотна, однако ее большой недостаток состоит в очень большом энергопотреблении по сравнению прессованием.

В патенте США №6,547,924 описана бумагоделательная машина, похожая на машину, раскрытую в ограничительной части п.8 формулы изобретения. Однако известная бумагоделательная машина не может обеспечить изготовление тонкой бумаги достаточно высокого качества, отвечающей требованиям и пожеланиям клиентов.

Дополнительные примеры бумагоделательных машин для изготовления тонкой бумаги, оборудованных тиснильными или структурирующими лентами, приведены в следующих патентных документах:

EP 1078126, EP 0526592, US 6,743,339, EP 1075567,

EP 1040223, US 5,393,384, ЕР 1036880 и US 5,230,776.

В результате испытаний пришло понимание того, что структура структурирующей сетки имеет главное и, вероятно, решающее значение для обеспечения возможности увеличения удельной плотности тонкой бумаги, чем это было возможно до настоящего времени с использованием бумагоделательных машин, в которых использована технология прессования, и что структура структурирующей сетки также может быть использована в качестве параметра управления и средства достижения высокой сухости в процессе прессования в прессовой части, в которой происходит структурирование влажного волокнистого полотна.

Задача настоящего изобретения состоит в разработке способа изготовления тонкого бумажного полотна высокой удельной плотности при низких энергозатратах. Таким образом, в настоящем изобретении не используется сквозная сушка воздухом для удаления воды из волокнистого полотна с целью его большего высушивания.

Эта задача решена благодаря тому, что в структурирующей сетке площадь и средняя глубина каждой наименьшей единичной поверхности структурированного слоя выполнены таким образом по отношению друг к другу, что вычисленное в миллиметрах их отношение по меньшей мере равно 30 мм, причем выбрана в диапазоне 1,0-3,0 мм2, a выбрана в диапазоне 0,03-0,09 мм.

Способ изготовления тонкого бумажного полотна согласно настоящему изобретению отличается тем, что прессование и структурирование формованного влажного волокнистого полотна выполняют при использовании второй сетки, которая выполнена в форме структурирующей сетки, для получения трехмерного структурированного волокнистого полотна на этапе прессования в зоне прессования, причем указанная структурирующая сетка имеет несущий слой и структурированный слой, предназначенный для контакта с волокнистым полотном и размещенный на несущем слое, при этом структурированный слой имеет трехмерную тканую структуру, содержащую продольные и поперечные нити, переплетенные друг с другом и формирующие возвышения и углубления, заданные возвышениями, которые подобно углублениям с повторением распределены в продольном и поперечном направлениях структурирующей сетки с образованием рельефа из многоугольных, геометрически схожих наименьших единичных поверхностей, расположенных вплотную друг с другом и имеющих общие граничные линии, при этом каждая из наименьших единичных поверхностей имеет площадь и охватывает несколько углублений со средней глубиной , а положение и ориентация каждой наименьшей единичной поверхности заданы на основе того, что ее углы совпадают с возвышениями, смещенными относительно друг друга и сформированными четырьмя последовательно размещенными продольными нитями, при этом площадь и средняя глубина каждой наименьшей единичной поверхности структурированного слоя выполнены таким образом по отношению друг к другу, что вычисленное в миллиметрах их отношение по меньшей мере равно 30 мм, причем площадь выбирают в диапазоне 1,0-3,0 мм2, а глубину выбирают в диапазоне 0,03-0,09 мм.

Структурирующая сетка означает главным образом тканую одежду.

Далее настоящее изобретение описано со ссылкой на сопровождающие чертежи.

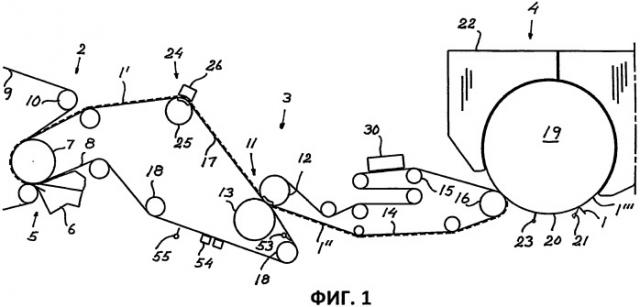

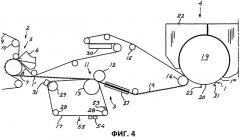

Фиг.1-10 изображает бумагоделательную машину для изготовления тонкой бумаги со структурирующей сеткой в десяти вариантах ее выполнения согласно настоящему изобретению.

Фиг.11 изображает структурирующую сетку согласно первому варианту выполнения настоящего изобретения.

Фиг.12 изображает структурирующую сетку согласно второму варианту выполнения настоящего изобретения.

Фиг.13 изображает структурирующую сетку согласно третьему варианту выполнения настоящего изобретения.

Фиг.14 изображает структурирующую сетку согласно четвертому варианту выполнения настоящего изобретения.

Фиг.13 графически изображает отношение между двумя величинами, которые могут быть измерены и вычислены для структурирующих сеток с формирующими рельеф наименьшими единичными поверхностями для указания ее пригодности к использованию в предложенном способе и в предложенной бумагоделательной машине для изготовления тонкой бумаги согласно настоящему изобретению.

На фиг.1-10 схематично изображены различные варианты выполнения бумагоделательной машины для изготовления тонкого бумажного полотна 1 в соответствии с изобретением без использования сквозной сушки воздухом бумажного полотна. В каждом из вариантов выполнения бумагоделательная машина содержит мокрую часть 2, прессовую часть 3 и сушильную часть 4. Мокрая часть 2 каждой бумагоделательной машины согласно показанным на чертежах вариантам выполнения содержит формующую часть 5, содержащую напорный ящик 6, формующий вал 7 и первую формующую сетку 8, проходящую вокруг формующего вала 7 и находящуюся в контакте с ним. В вариантах выполнения, показанных на фиг.1-8, формующая часть 5 также содержит вторую формующую сетку 9, которая представляет собой тканую структуру, проходящую бесконечной петлей вокруг направляющих валов 10 и вокруг формующего вала 7 в контакте с первой формующей сеткой 8 для приема между ней и первой сеткой струи массы из напорного ящика 6. Затем массу обезвоживают для получения формованного волокнистого полотна 1'.

Прессовая часть 3 содержит главный пресс 11, содержащий первый прессовый элемент 12 и второй прессовый элемент 13, взаимодействующие друг с другом с образованием между ними зоны прессования. Прессовая часть 3 дополнительно содержит первую и вторую сетки, причем вторая сетка представляет собой структурирующую сетку 14, проходящую бесконечной петлей вокруг направляющих валов 15, вокруг гладкого транспортирующего вала 16, расположенного вплотную с сушильной частью 4, и через зону прессования главного пресса 11 вместе с формованным волокнистым полотном 1' и в контакте с ним для структурирования формованного волокнистого полотна 1' при его проходе через зону прессования, так что из зоны прессования выходит структурированное волокнистое полотно 1''. Структурированное волокнистое полотно 1'' переносится структурирующей сеткой 14 в зону транспортирования между транспортирующим валом 16 и сушильным цилиндром 19, в которой не происходит прессование или обезвоживание, а выполняется простое транспортирование волокнистого полотна 1'' к поверхности сушильного цилиндра 19. Первая сетка прессовой части 3 выполнена в форме впитывающего воду прессового сукна 17, которое выполнено с возможностью эластичного формообразования и сжатия в направлении z, и проходит бесконечной петлей вокруг направляющих валов 18 и через зону прессования главного пресса 11 вместе со структурирующей сеткой 14 и в контакте с формованным волокнистым полотном 1'. Первый прессовый элемент 12 расположен в петле структурирующей сетки 14, а второй прессовый элемент 13 расположен в петле второго прессового сукна 17. В вариантах выполнения, показанных на фиг.1-10, оба прессовых элемента 12, 13 являются прижимными роликами. Прессовое сукно 17 отделяется от структурированного волокнистого полотна 1'' непосредственно после его прохождения через зону прессования для предотвращения обратного смачивания волокнистого полотна 1''. Один из прессовых элементов 12, 13 может быть сконструирован в форме прижимного ролика пресса, имеющего расширенную или удлиненную зону прессования, включая помимо прочего валик башмачного пресса, который может быть расположен в верхней или нижней части пресса.

Непосредственно перед первым направляющим валом 18 после главного пресса 11 установлен спрыск 53, расположенный с внутренней стороны прессового сукна 17, для подачи чистой воды в клиновидное суживающееся пространство между прессовым сукном 17 и направляющим валом 18, при этом указанная вода подается под давлением в прессовое сукно 17 и вытесняет загрязненную воду, находящуюся в прессовом сукне 17 после отжима в главном прессе 11, сквозь прессовое сукно 17 наружу при проходе прессового сукна 17 вокруг направляющего вала 18. Перед следующим направляющим валом 18 по ходу технологической цепочки установлены отсасывающие коробки 54, расположенные снаружи прессового сукна для удаления воды из прессового сукна. Спрыск высокого давления очищает поверхность прессового сукна 17, так что оно не пропитывается водой.

После отхода структурирующей сетки 14 от транспортирующего вала 16 и до достижения сетки 14 главного пресса 11 она проходит через очистную установку 30 для очистки ее объемного структурирующего слоя.

Сушильная часть 4 содержит первый сушильный цилиндр 19, который в рассматриваемых вариантах выполнения является единственным и предпочтительно янки-цилиндром. Альтернативно могут быть использованы сушильные части других типов, например имеющие большее количество сушильных цилиндров, или другие сушильные части, известные в бумажной промышленности. Сушильный цилиндр 19, вместе с которым транспортирующий вал 16 образует зону транспортирования, имеет сушильную поверхность 20 для сушки структурированного волокнистого полотна 1''. Далее по ходу бумажного полотна рядом с сушильной поверхностью 20 расположен крепирующий шабер 21 для крепирования высушенного волокнистого полотна 1''' с отделением от сушильной поверхности 20 для получения крепированного тонкого бумажного полотна 1. Предпочтительно, но не обязательно сушильный цилиндр 19 закрыт колпаком 22. Между транспортирующим валом 16 и сушильным цилиндром 19 образована зона транспортирования. Структурирующая сетка 14 и структурированное волокнистое полотно 1'' вместе проходят через зону транспортирования, но выходят из нее раздельно друг от друга, поскольку полотно 1'' прилипает к сушильной поверхности 20 цилиндра 19 и оказывается поданным на нее. Давление в зоне транспортирования, образованной валом 16 и сушильным цилиндром 19, не превышает 1 МПа для транспортирования полотна без сжатия. Для обеспечения прилипания волокнистого полотна 1'' к сушильной поверхности 20 может быть использован подходящий клейкий состав, который наносится спрыском 23 на сушильную поверхность 20 в области между крепирующим шабером 21 и зоной транспортирования, в которой сушильная поверхность 20 освобождается от бумажного полотна.

Формующая часть 5 может содержать формирователь, который имеет С-образную форму, как показано на фиг.1, 2, 7 и 8, или серповидную форму, как показано на фиг.3-6, или представлять собой так называемый отсасывающий грудной вал, как показано на фиг.9 и 10.

Главный пресс 11 может быть валовым прессом, в котором два прессовых элемента 12, 13 представляют собой валы с гладкой облицовкой, или, предпочтительно, прессом с расширенной зоной прессования, содержащим башмачный пресс (не показан), в котором первый прессовый элемент 12 представляет собой гладкий опорный вал, а второй прессовый элемент 13 содержит прессовальный башмак и бесконечную ленту, проходящую через зону прессования башмачного пресса в подвижном контакте с прессовальным башмаком, который прижимается с заданным давлением к внутренней части ленты и опорному валу 12. Таким образом, башмачный пресс представляет собой устройство с расширенной зоной прессования. Еще в одном предпочтительном варианте выполнения главного пресса 11 первый прессовый элемент 12 представляет собой гладкий опорный вал, а второй прессовый элемент содержит устройство, формирующее расширенную зону прессования и содержащее упругую опору, расположенную с возможностью прижима в направлении к опорному валу. Еще в одном варианте реализации изобретения каждый из прессовых элементов 12, 13 может содержать упругую опору. Еще в одном варианте выполнения прессовый элемент 13 является гладким опорным валом, а второй прессовый элемент 12 содержит устройство, формирующее расширенную зону прессования любого из упомянутых выше типов.

В варианте выполнения, показанном на фиг.1, прессовое сукно 17 главного пресса также используется в качестве первой внутренней формующей сетки 8 формующей части 5, так что формующий вал 7 также расположен внутри петли прессового сукна 17. В этом случае мокрая часть также содержит устройство 24 для предварительного обезвоживания, содержащее отсасывающий вал 25, расположенный внутри петли прессового сукна 17, и паровую камеру 26, расположенную снаружи петли прессового сукна 17 напротив отсасывающего вала 25, для нагрева воды в формованном волокнистом полотне 1' для уменьшения вязкости и облегчения обезвоживания. Посредством таких отсасывающего вала 25 и паровой камеры 26 уменьшается содержание воды в формованном волокнистом полотне 1' и прессовом сукне 17, так что полотно 1' перед входом в главный пресс 11 имеет необходимую увеличенную сухость 16-28%, которая обеспечивает работоспособность пресса. Следующий пресс позволяет достичь сухости полотна 38-52%, благодаря чему обеспечивается экономия энергии в сушильной части, поскольку количество воды, подлежащей выпариванию в указанной части, становится меньше. Снаружи формующего сукна 8 перед формующим валом 7 по ходу технологической цепочки расположен спрыск 55 высокого давления для очистки формующего сукна 8, так что оно не пропитывается водой при подходе к формующему валу 7.

Вариант выполнения, показанный на фиг.2, подобен показанному на фиг.1 за исключением того, что бумагоделательная машина дополнительно содержит устройство 27 для предварительного нагрева, расположенное по технологической цепочке после главного пресса 11 и используемое для повышения температуры волокнистого полотна 1'' перед тем, как оно достигнет сушильного цилиндра 19.

В варианте выполнения, показанном на фиг.3, структурирующая сетка 14 также используется в качестве первой внутренней формующей сетки 8 формующей части, так что формующий вал 7 также расположен внутри петли структурирующей сетки 14 и охвачен ею. Обезвоживание преимущественно происходит посредством сетки 9. В этом случае прессовое сукно 17 главного пресса 11 проходит по собственной петле вокруг направляющих валов 28 и второго прессового элемента 13. Направляющий вал, расположенный по технологической цепочке перед вторым прессовым элементом 13, представляет собой отсасывающий вал 29, посредством которого удаляют воду из прессового сукна 17 до достижения им пресса для обеспечения возможности впитывания воды сукном 17. Особенное преимущество этого варианта выполнения, в котором структурирующая сетка 14 также проходит вокруг формующего вала 7, состоит в обеспечении проникновения волокон массы в углубления структурирующей сетки 14 и ориентации волокон в углублениях, так что часть формованного волокнистого полотна 1' уже оказывается ориентированной в углублениях до начала прессования в главном прессе 11. Таким образом, такая предварительная ориентация волокон в углублениях является предпочтительной. Непосредственно перед первым направляющим валом 28 после главного пресса 11 с внутренней стороны прессового сукна 17 расположен спрыск 53 для подачи чистой воды в клиновидное суживающееся пространство между прессовым сукном 17 и направляющим валом 28. Указанная чистая вода подается под давлением в прессовое сукно 17 и вытесняет загрязненную воду, находящуюся в прессовом сукне 17 после отжима в главном прессе 11, сквозь сукно 17 наружу при проходе прессового сукна 17 вокруг направляющего вала 28. Перед следующим направляющим валом 28 по ходу технологической цепочки установлены отсасывающие коробки 54, расположенные снаружи прессового сукна 17 для удаления воды из прессового сукна 17, и спрыск 55 высокого давления, который очищает прессовое сукно 17.

Вариант выполнения, показанный на фиг.4, подобен варианту выполнения, показанному на фиг.3 за исключением добавленного устройства 27 для предварительного нагрева в соответствии с вариантом выполнения, показанным на фиг.2, и размещения паровой камеры 31 снаружи прессового сукна 17 напротив отсасывающего вала 29.

В варианте выполнения, показанном на фиг.5, первая внутренняя формующая сетка 8, прессовое сукно 17 и структурирующая сетка 14 образуют собственные петли, причем формующая сетка 8 представляет собой сукно, проходящее вокруг направляющих валов 18'. В этом случае прессовая часть 3 содержит препресс 32, имеющий первый прессовый элемент 33, расположенный внутри петли прессового сукна 17, и второй прессовый элемент 34, расположенный с внутренней стороны первого внутреннего формующего сукна 8, при этом между прессовыми элементами 33, 34 образована зона прессования, через которую проходит формующее сукно 8, переносящее волокнистое полотно 1' к прессовому сукну 17, которое также проходит через указанную выше зону прессования для приема формованного волокнистого полотна 1' и переноса его к главному прессу 11. Таким образом, формующее сукно 8 также представляет собой второе прессовое сукно препресса 32. Направляющим валом, ближайшим по ходу технологической цепочки к второму прессовому элементу 34, является отсасывающий вал 35, посредством которого из формующего сукна 8 удаляют воду. Снаружи формующего сукна 8 напротив отсасывающего вала 35 расположена паровая камера 36. Непосредственно перед первым направляющим валом 18' после препресса 32 установлен спрыск 53', расположенный с внутренней стороны формующего сукна 8, для подачи чистой воды в клиновидное суживающееся пространство между формующим сукном 8 и направляющим валом 18', причем указанная вода подается под давлением в формующее сукно 8 и вытесняет загрязненную воду, находящуюся в формующем сукне 8 после отжима в препрессе 32, сквозь сукно 8 наружу при проходе сукна 8 вокруг направляющего вала 18'. Перед следующим направляющим валом 18' по ходу технологической цепочки снаружи формующего сукна 8 расположены отсасывающие коробки 54' для удаления воды из формующего сукна 8 и спрыск 55' высокого давления, который очищает формующее сукно 8. Препресс 32 может быть прессом с расширенной зоной прессования, содержащей башмачный пресс.

Вариант выполнения, показанный на фиг.6, подобен показанному на фиг.5 за исключением того, что в этом варианте бумагоделательная машина дополнительно содержит устройство 27 для предварительного нагрева в соответствии с вариантом выполнения, показанным на фиг.2.

В варианте выполнения, показанном на фиг.7, первая внутренняя формующая сетка 8, которой служит формующая ткань, прессовое сукно 17 и структурирующая сетка 14 образуют собственные петли, аналогичные петлям в варианте выполнения, показанном на фиг.5. В этом случае формующая часть 5 является так называемым двусторонне-сеточным С-образным формирователем. Формующий вал 7 в случае необходимости может быть отсасывающим валом. Также в этом случае прессовая часть 3 содержит препресс 32, имеющий первый прессовый элемент 33, расположенный внутри петли прессового сукна 17, и второй прессовый элемент 34, расположенный внутри второго прессового сукна 37, проходящего петлей вокруг направляющих валов 38, причем направляющий вал, ближайший по ходу технологической цепочки к второму прессовому элементу 34, является отсасывающим валом 39, посредством которого удаляют воду из второго прессового сукна 37. Снаружи второго прессового сукна 37 напротив отсасывающего вала 39 расположена паровая камера 50. Второе прессовое сукно 37 проходит в контакте с внутренней первой формующей тканью 8 с образованием зоны транспортирования, в которой прессовое сукно 37, формованное волокнистое полотно 1' и формующая ткань 8 образуют многослойную структуру. Волокнистое полотно 1' после выхода из зоны транспортирования переносится вторым прессовым сукном 37. Внутри петли второго прессового сукна 37 и в соединении с зоной транспортирования может быть расположено отсасывающее устройство 51 для обеспечения транспортирования волокнистого полотна 1'.

Непосредственно перед первым направляющим валом 38 после препресса 32 с внутренней стороны прессового сукна 37 расположен спрыск 53' для подачи чистой воды в клиновидное суженное пространство между прессовым сукном 37 и направляющим валом 38, причем указанная вода под давлением подается под давлением в прессовое сукно 37 и вытесняет загрязненную воду, находящуюся в прессовом сукне 37 после отжима в препрессе 32, сквозь прессовое сукно 37 наружу при проходе прессового сукна 37 вокруг направляющего вала 38. Перед следующим направляющим валом 38 по ходу технологической цепочки установлены отсасывающие коробки 54', расположенные снаружи прессового сукна 37 для удаления воды из прессового сукна 37, и спрыск 55' высокого давления, который очищает прессовое сукно 37, так что оно не пропитывается водой при подходе к отсасывающему устройству 51. Препресс 32 может быть прессом с расширенной зоной прессования, включая башмачный пресс.

Вариант выполнения, показанный на фиг.8, подобен варианту выполнения, показанному на фиг.7, за исключением добавления устройства 27 для предварительного нагрева, установленного после главного пресса, в соответствии с вариантом выполнения, показанным на фиг.2.

Вариант выполнения, показанный на фиг.9, подобен варианту выполнения, показанному на фиг.7, за исключением мокрой части, которая в этом случае содержит формующую часть иного типа по сравнению с описанными выше С-образным формирователем и серповидным формирователем. Формующая часть, показанная на фиг.9, представляет собой так называемый формирователь на основе отсасывающего грудного вала, содержащий напорный ящик 6, формующий вал 7, который является отсасывающим грудным валом, и формующую сетку 8, которая является формующей тканью, проходящей петлей вокруг отсасывающего грудного вала 7 и направляющих валов, и со вторым прессовым сукном 37 образует зону транспортирования в соответствии с вариантом выполнения, показанным на фиг.7. Отсасывающий грудной вал 7 имеет зону 52 отсасывания, образующую зону формования, над которой формующая ткань 8 проходит вместе с массой, подаваемой струей из напорного ящика 6 и обезвоживаемой в зоне 52 формования с образованием формованного волокнистого полотна 1'.

Вариант выполнения, показанный на фиг.10, подобен варианту выполнения, показанному на фиг.9, за исключением добавления устройства 27 для предварительного нагрева в соответствии с вариантом выполнения, показанным на фиг.2.

Препресс 32, который использован в вариантах выполнения, показанных на фиг.5-10, может быть прессом, выбранным из группы различных прессов, описанных выше в связи с главным прессом 11.

Описанные структурирующие сетки 14 для бумагоделательных машин, изготавливающих тонкую бумагу, являются непроницаемыми. Это означает, что сквозь них не проходит ни жидкость, ни воздух. Однако также могут быть использованы частично водопроницаемые структурирующие сетки. Это означает, что жидкость, налитая на одну сторону сетки, протечет сквозь сетку и может появиться на другой ее стороне.

Структурирующая сетка 14 для структурирования влажного волокнистого полотна 1' имеет несущий слой 59 и структурированный слой 60, размещенный на несущем слое 59 и представляющий собой формующую сторону структурирующей сетки. Слой 60 имеет поверхность 61, контактирующую с полотном, в виде трехмерной структуры, образованной возвышениями 62 и углублениями 63, заданными возвышениями 62.

Возвышения 62 подобно углублениям 63 регулярно повторяются и распределены в продольном и поперечном направлениях структурирующей сетки с образованием рельефа, заданного четырехугольными геометрически схожими наименьшими единичными поверхностями, т.е. единичными поверхностями 64, расположенными вплотную друг с другом и имеющими общие граничные линии, причем указанные единичные поверхности 64 формируют повторяющийся единичный основной рельеф структурирующей сетки 14. Таким образом, единичные поверхности 64 являются искусственным понятием, расположены вплотную и соединяются друг с другом без видимых границ в структуре сетки. Каждая поверхность 64 имеет площадь, обозначенную как . Каждая поверхность 64 охватывает несколько углублений 63, которые вместе формируют выемку 65 объемом и средней глубиной . Эти поверхности 64 и связанные с ними выемки 65 используются для измерения и вычисления указанных величин и, следовательно, для определения характеристик и применимости бумагоделательной машины для изготовления тонкой бумаги с целью изготовления волокнистого полотна, имеющего достаточно высокую сухость перед сушильной частью, и тонкой бумаги с удовлетворительной структурой/удельной плотностью и другими свойствами в пределах, указанных далее. Подразумевается, что каждая такая единичная поверхность 64 является плоской (двумерной) и совпадает с плоскостью структурирующей сетки, которая является касательной к вершинам указанных возвышений.

Для получения оптимальной структуры и сухости полотна структурирующая сетка 14 обязательно должна обеспечивать возможность формования во влажном волокнистом полотне 1' углублений 63 или выемок 65 при одновременном проходе через зону прессования прессового сукна 17, структурирующей сетки 14 и полотна 1', размещенного между ними. Также важно, чтобы во время этапа прессования прессовое сукно 17 могло достигать дна всех углублений в выемках 65 для создания достаточно высокого гидравлического давления, обеспечивающего перемещение воды из влажного волокнистого полотна 1' в прессовое сукно 17 так, чтобы в конце этапа прессования в волокнистом полотне не оставалось воды. Выемки 65 должны быть достаточно большими для обеспечения возможности реконфигурации прессового сукна 17 вокруг возвышений 62 и проникновения в выемки 65. Каждая выемка 65 должна иметь наибольшую глубину, при которой обеспечивается удаление воды со дна выемки 65. Иными словами, глубина выемки 65 не должна быть слишком большой, поскольку слишком большая ее глубина препятствует достижению необходимого гидравлического давления. Таким образом, средняя глубина выемок 65 задается способностью прессового сукна к упругой деформации, т.е. чем глубже выемки 65, тем больше должна быть упругая деформация прессового сукна 17 для достижения дна самых глубоких углублений на этапе прессования, и наоборот. При более мелких выемках 65 требуется меньшая упругость прессового сукна 17. С другой стороны, если выемки 65 слишком малы, трехмерная структура сетки будет слишком низкой, и в результате трехмерная структура или удельная плотность бумажного полотна будут слишком низкими. Если выемки 65 слишком глубоки, упругая деформация прессового сукна 17 может оказаться недостаточной для достижения дна выемки 65 и создания необходимого гидравлического давления, что может привести к меньшему обезвоживанию, т.е. меньшей сухости, и ухудшению качества выхода и, как следствие, к разрушению полотна. Это объясняет природу предложенных процессов прессования и структурирования и причину того, что волокнистое полотно, изготовленное способом согласно настоящему изобретению, имеет большую удельную плотность по сравнению с полотном, получение которого возможно традиционными способами прессования.

Таким образом, структурирующая сетка 14 со своей конкретной четко определенной структурированной поверхностью 61, контактирующей с полотном, является важным параметром для управления структурой и уровнем сухости изготовляемого структурированного волокнистого полотна 1'', вышедшего из зоны прессования и перед окончательной сушкой. Необходимое условие достижения обозначенных выше целей указанным выше способом состоит в том, что давление в зоне прессования не является слишком высоким, а находится в пределах обычно используемых значений для прессования, при этом прессовое сукно 17 имеет обычную упругость при сжатии, которая в дополнение к необходимой способности указанного полотна впитывать воду обеспечивает упругую реконфигурацию сукна во время прижатия к структурированной поверхности, контактирующей с полотном, с расположенным между ними влажным волокнистым полотном.

На фиг.11 и 12 показаны предпочтительные варианты выполнения структурирующей сетки 14, причем указанный слой 60 структурирующей сетки, который показан формующей стороной, содержит сетчатую структуру, составляющую основу для возвышений 62 и углублений 63. Сетчатая структура в каждом случае имеет форму ткани, сплетенной или сотканной из нитей 66, 67, выполненных из подходящего материала, например металла или пластмассы (полиэфира/полиамида), для получения сетчатого рельефа. Как показано на фиг.11, сетчатый рельеф сформирован проходом каждой продольной нити 66 (в машинном направлении) над тремя поперечными нитями 67 (поперек машинного направления) и после этого под двумя поперечными нитями 67 со смещением двух поперечных нитей в этом процессе плетения для следующей продольной нити 66. На фиг.12 показан сетчатый рельеф, сформированный проходом каждой продольной нити 66 над четырьмя поперечными нитями 67 и после этого под одной поперечной нитью 67 со смещением двух поперечных нитей в этом процессе плетения для следующей продольной нити 66. Поверхность ткани, обращенную к волокнистому полотну, покрыты слоем полимера, который сохраняет структуру поверхности ткани. Толщина полимерного слоя также является важным контролируемым фактором для регулирования объема углублений при создании пластмассового слоя путем выполнения по меньшей мере одного этапа покрытия пленкой.

Описанный плетенный сетчатый рельеф придает возвышениям 62 форму перегибов на продольных и поперечных нитях 66, 67, причем перегибы 68 продольных нитей значительно длиннее по сравнению с перегибами 69 поперечных нитей. На фиг.11, как и на фиг.12, изображена многоугольная, точнее четырехугольная, наименьшая единичная поверхность 64, положение и ориентация которой заданы на основе того, что углы четырехугольника совпадают с приблизительными серединами четырех соседних перегибов 68 четырех последовательно размещенных продольных нитей 66, причем перегибы 68 смещены в продольном направлении относительно друг друга. В показанных случаях единичные поверхности 64 являются параллелограммами. Единичная поверхность 64, показанная на фиг.11, может быть считана, промаркирована, изображена и т.п. на структурирующей сетке 14 при необходимости в различных местах в машинном направлении и направлении, поперек машинного направле