Абсорбирующее полотно, включающее в себя регенерированное целлюлозное микроволокно

Иллюстрации

Показать всеИзобретение может быть использовано в бумажной промышленности. Абсорбирующее бумажное полотно включает в себя целлюлозное бумагообразующее волокно и до 75 мас.% фибриллированного регенерированного целлюлозного микроволокна, которое может быть регенерировано из раствора целлюлозы. В качестве растворителя используется N-оксид третичного амина или растворитель, выбранный из ионных жидкостей. Фибрилляция микроволокна контролируется таким образом, что волокно имеет уменьшенную зернистость и сниженную степень помола по сравнению с нефибриллированным регенерированным целлюлозным микроволокном. Добавление фибрилированных волокон в абсорбирующее полотно обеспечивает повышенную величину, измеряемую простым измерителем впитывающей способности (SAT) и повышенную величину растяжимости во влажном состоянии; повышенное соотношение растяжимостей в поперечном направлении (CD) в мокром/сухом состоянии; меньший геометрический средний (GM) модуль разрыва; повышенный удельный объем. 16 з.п. ф-лы, 13 табл., 38 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к абсорбирующему полотну и, в частности, к абсорбирующему полотну, произведенному из бумагообразующего волокна, такого как целлюлозные пульпы из мягкой древесины и из твердой древесины, содержащие регенерированное целлюлозное микроволокно.

УРОВЕНЬ ТЕХНИКИ

Регенерированное целлюлозное волокно лиоцелл хорошо известно. Обычно волокно лиоцелл производится из переосажденной целлюлозы, сформованной из водного раствора оксида амина. Обычный способ состоит в формовании волокна лиоцелл из раствора целлюлозы в водном N-оксиде третичного амина, например из раствора в N-метилморфолин N-оксиде (NMMO). Раствор обычно экструдируется через приемлемую фильеру в водную коагулирующую баню для получения готовых волокон. Эти волокна широко используются в текстильных изделиях. Ввиду того что волокно лиоцелл включает в себя высоко кристаллическую альфа-целлюлозу, оно имеет тенденцию к фибрилляции, которая является нежелательной в большинстве текстильных изделий и считается недостатком. В этом отношении патент US 6235392 и публикация патентной заявки US 2001/0028955, Luo et al., описывают различные способы получения волокна лиоцелл с уменьшенной тенденцией к фибрилляции.

С другой стороны, фибрилляция целлюлозных волокон желательна в некоторых применениях, таких как фильтрование. Например, патент US 6042769, Gannon et al., описывает способ приготовления волокон лиоцелл, которые легко фибриллировать. Волокна, полученные таким образом, могут быть обработаны дезинтегратором, как отмечено в колонке 5 патента '769 (см. строки 30, и далее. См. также патент US 5725821, Gannon et al). Высоко фибриллированные волокна лиоцелл, как было обнаружено, могут быть применены для фильтрующих сред, имеющих очень высокую степень продуктивности. В этом отношении следует отметить патентную заявку US 2003/0168401 и публикацию заявки US 2003/0177909, Koslow.

Как известно, в производстве абсорбирующего полотна применяются волокна лиоцелл, имеющие диаметры и длины волокон, аналогичные бумагообразующим волокнам. В этом отношении патент US 6841038, Horenziak et al., описывает способ и аппарат для приготовления абсорбирующего полотна, включающего волокна лиоцелл (см. фиг.2 патента '038, в котором описан традиционный способ высушивания на воздухе (TAD-процесс) для приготовления абсорбирующего полотна). Патент US 5935880, Wang et al., также описывает нетканые волоконные сетки, включающие волокна лиоцелл (см. также публикацию патентной заявки US 2006/0019571). Такие волокна имеют тенденцию выпадать хлопьями и являются, таким образом, чрезвычайно неудобными для употребления в традиционном способе мокрого формования при производстве абсорбирующих рулонов.

В то время как применение волокон лиоцелл в абсорбирующих материалах известно, ранее не было оценено по достоинству, что очень тонкие волокна лиоцелл или другие регенерированные целлюлозные волокна с чрезвычайно низкой зернистостью могут предоставлять уникальные сочетания свойств, такие как прочность в мокром состоянии, впитывающая способность и мягкость, даже при применении в композиции бумагообразующей массы в ограниченных количествах. Более того, полотно согласно изобретению является особенно применимым в качестве чистящих салфеток, так как оно является в высшей степени эффективным при удалении загрязнений с поверхности. Согласно настоящему изобретению было обнаружено, что регенерированное целлюлозное микроволокно может быть легко включено в бумагообразующую волоконную матрицу из твердой древесины и мягкой древесины для усиления сетевых характеристик и обеспечения характеристик высшего уровня качества даже при использовании бумагообразующих волокон качества более низкого, чем высшее.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Абсорбирующее бумажное полотно включает в себя целлюлозное полученное через пульпу бумагообразующее волокно и до приблизительно 75 мас.% фибриллированного регенерированного целлюлозного микроволокна, имеющего CSF-величину менее чем 175 мл. Фибриллированное регенерированное целлюлозное микроволокно присутствует в количествах от 40 мас.% и в некоторых случаях более, считая на массу волокна; обычно присутствует более чем приблизительно 35%, считая на массу волокна в полотне. Возможность применения более 37,5% и еще более будет очевидна для специалистов в данной области. В различных продуктах на основе полотна может быть применено любое фибриллированное целлюлозное микроволокно, описанное здесь, с содержанием более 25%, более 30% или более 35%, 40% или более по массе, в зависимости от желаемых свойств при предполагаемом применении. В некоторых вариантах осуществления регенерированное целлюлозное микроволокно может присутствовать с содержанием в диапазоне 10-75%, как указано ниже; будет понятно, что диапазоны по массе, описанные здесь, могут быть заменены в любом варианте осуществления полотна согласно изобретению полотна, если это необходимо.

Бумагообразующее волокно организовано в волокнистую матрицу, и микроволокно лиоцелл дозируется и распределяется в волоконной матрице с образованием микроволоконной сети в ней, как это можно видеть из Фиг.1, которая представляет собой микрофотографию крепированной ткани с 20% целлюлозного микроволокна. Фибрилляция регенерированного целлюлозного микроволокна контролируется таким образом, что волокно имеет уменьшенную зернистость и уменьшенную степень помола по сравнению с нефибриллированным регенерированным целлюлозным волокном, из которого оно приготовляется, так что микроволокно обеспечивает повышенную впитывающую способность, прочность или мягкость, типично предоставляя одну или несколько из следующих характеристик: (a) абсорбирующее полотно имеет повышенную величину SAT и повышенную величину растяжимости во влажном состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна; (b) абсорбирующее полотно имеет повышенное соотношение растяжимостей во влажном/сухом состоянии по сравнению с аналогичным полотном, полученным без регенерированного целлюлозного микроволокна; (c) абсорбирующее полотно имеет меньший геометрический средний (GM) модуль разрыва, чем аналогичное полотно, имеющее подобные величины растяжимости, полученное без регенерированного целлюлозного микроволокна; или (d) абсорбирующее полотно имеет повышенный объем по сравнению с аналогичным полотном, имеющим подобные величины растяжимости, полученным без регенерированного целлюлозного микроволокна. Особенно пригодные волокна получаются из раствора целлюлозы с растворенной целлюлозой, включающего в себя растворитель, выбранный из ионных жидкостей и N-оксидов третичных аминов.

Настоящее изобретение также предоставляет продукты с необычно высоким соотношением растяжимостей во влажном/сухом состоянии, что делает возможным производство более мягких продуктов вследствие того, что прочность на разрыв в сухом состоянии конечного полотенца, например, часто определяется требованиями к прочности на разрыв во влажном состоянии. Один вариант осуществления изобретения включает в себя полотно, приготовленное с волокном, которое предварительно обрабатывали разрыхлителем в высокой концентрации.

Дополнительные признаки и преимущества изобретения будут очевидны из последующего обсуждения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение подробно описано ниже со ссылкой на Фигуры, на которых:

Фиг.1 представляет собой микрофотографию, показывающую крепированную ткань с 20% регенерированного целлюлозного микроволокна;

Фиг.2 представляет собой гистограмму, показывающую размер волокна или “мелкозернистость” фибриллированных волокон лиоцелла;

Фиг.3 представляет собой график зависимости измеренной методом FDA длина волокна для различных образцов фибриллированного волокна лиоцелл;

Фиг.4 представляет собой микрофотографию неразмолотого регенерированного целлюлозного волокна с толщиной 1,5 денье, имеющего зернистость 16,7 мг/100 м;

Фиг.5 представляет собой микрофотографию размолотого регенерированного целлюлозного волокна с номером сита 14;

Фиг.6 представляет собой микрофотографию размолотого регенерированного целлюлозного волокна с номером сита 200;

Фиг.7-11 представляют собой микрофотографии при возрастающем увеличении фибриллированного регенерированного целлюлозного микроволокна, которое пропущено через сетку с номером сита 200 по классификатору Байера-МасНетта (Bauer-McNett);

Фиг.12-17 представляют собой графики зависимостей физических свойств полотен для рук, включающих в себя регенерированное целлюлозное микроволокно, где Фиг.12 представляет собой график зависимости объема полотна для рук от растяжимости (разрывной длины), Фиг.13 представляет собой график зависимости шероховатости от растяжимости, Фиг.14 представляет собой график зависимости непрозрачности от растяжимости, Фиг.15 представляет собой график зависимости модуля от растяжимости, Фиг.16 представляет собой график зависимости разрыва полотна для рук от растяжимости, и Фиг.17 представляет собой график зависимости объема полотна для рук от ZDT-связывания;

Фиг.18 представляет собой микрофотографию при увеличении 250 мягкодревесного полотна для рук без фибриллированного регенерированного целлюлозного волокна;

Фиг.19 представляет собой микрофотографию при увеличении 250 мягкодревесного полотна для рук, включающего в себя 20% фибриллированного регенерированного целлюлозного микроволокна;

Фиг.20 представляет собой принципиальную схему бумагоделательной машины с мокрым прессованием, которая может быть применена при использовании настоящего изобретения;

Фиг.21 представляет собой график зависимости мягкости (по панели) от двуслойной GM-растяжимости для тканевого основания полотна 12 фунт/стопу листов (20 г/м2) с бумажной массой южных сортов и регенерированным целлюлозным микроволокном, полученного CWP-способом;

Фиг.22 представляет собой график зависимости мягкости по панели от растяжимости для различных тканевых полотен;

Фиг.23 представляет собой график зависимости объема от растяжимости для крепированного CWP-основания полотна.

Фиг.24 представляет собой график зависимости MD-удлинения от CD-удлинения для CWP-тканевого основания полотна;

Фиг.25 представляет собой график зависимости GM-модуля разрыва от GM-растяжимости для тканевого основания полотна;

Фиг.26 представляет собой график зависимости изменения растяжимости от % микроволокна для ткани и основания полотна полотенца;

Фиг.27 представляет собой график зависимости плотности бумаги от растяжимости для тканевого основания полотна;

Фиг.28 представляет собой график зависимости плотности бумаги от растяжимости для CWP-основания полотна;

Фиг.29 представляет собой график зависимости двуслойной SAT от CD-растяжимости во влажном состоянии;

Фиг.30 представляет собой график зависимости CD-растяжимости во влажном состоянии от CD-растяжимости в сухом состоянии для CWP-основания полотна;

Фиг.31 представляет собой микрофотографию, полученную на сканирующем электронном микроскопе (SEM) крепированной ткани без микроволокна;

Фиг.32 представляет собой микрофотографию крепированной ткани с 20% микроволокна;

Фиг.33 представляет собой график зависимости разрывной длины во влажном состоянии от разрывной длины в сухом состоянии для различных продуктов, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на растяжимости продуктов;

Фиг.34 представляет собой график зависимости GM-модуля разрыва от разрывной длины, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на прочность продукта;

Фиг.35 представляет собой график зависимости объема от разрывной длины, показывающий влияние регенерированного целлюлозного микроволокна и разрыхлителя на объем продукта;

Фиг.36 представляет собой блок-схему, иллюстрирующую предварительную обработку волокна перед подводом бумажной массы в бумагоделательную машину;

Фиг.37 представляет собой график зависимости непрозрачности по TAPPI от плотности бумаги, показывающий, что регенерированное целлюлозное микроволокно значительно увеличивает непрозрачность тканевого основания полотна, полученного с использованием возвращенной в оборот бумажной массы; и

Фиг.38 представляет собой график зависимости мягкости по панели (произвольная шкала) от разрывной длины в метрах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение описано в деталях ниже со ссылкой на несколько вариантов осуществления и многочисленные примеры. Такое обсуждение предназначено только для целей иллюстрации. Модификации и частные примеры в пределах объема настоящего изобретения, заявленного в прилагаемой формуле изобретения, будут легко очевидны для специалиста в данной области.

Используемые здесь термины предоставлены в их обычном значении, согласующемся с типичными определениями, приведенными ниже; милы обозначают тысячные доли дюйма; мг обозначают миллиграммы, и м2 обозначает квадратные метры, процент обозначает массовый процент (по сухому веществу), "тонна" обозначает короткую тонну (2000 фунтов) и так далее. Пока явно не указано иное, вариант применяемого способа тестирования эквивалентен тому, который действовал по состоянию на 1 января 2007, и тестируемые образцы приготовлены в условиях стандарта Технической ассоциации в целлюлозно-бумажной промышленности (TAPPI); то есть выдержаны в атмосфере 23°±1,0°С (73,4°±1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов.

Впитывающую способность продуктов по изобретению измеряли простым измерителем впитывающей способности. Простой измеритель впитывающей способности является аппаратом, применимым, в частности, для измерения гидрофильности и характеристик впитывающей способности образцов ткани, салфеток или полотенца. В этом тесте образец ткани, салфетки или полотенца размером 2,0 дюйма (5,1 см) в диаметре помещали между верхней плоской пластиковой крышкой и рифленым дном планшета для образца. Диск образца ткани, салфетки или полотенца удерживается на месте 1/8-дюймовой (0,32 см) широкой областью окружности фланца. Образец не сжимали в держателе. К образцу добавляли деионизированную воду при 73°F (23°C) в центре дна планшета для образца через канал с диаметром 1 мм. Эта вода находилась на высоте гидростатического давления минус 5 мм. Растекание инициировали импульсным введением, вводимым в начале измерения механизмом прибора. Вода, таким образом, впитывалась образцом ткани, салфетки или полотенца из этой центральной точки ввода, радиально распределяясь под действием капиллярных сил. Когда скорость впитывания воды уменьшалась ниже 0,005 г воды за 5 секунд, тест завершали. Количество воды, изъятое из резервуара, и абсорбированное образцом, взвешивали и приводили в виде граммов воды на квадратный метр образца или граммов воды на грамм полотна. Практически применялась Gravimetric Absorbency Testing System от M/K Systems Inc. Это коммерческая система, которая может быть получена от M/K Systems Inc., 12 Garden Street, Danvers, Mass., 01923. Абсорбционная емкость по воде (WAC), которая также обозначается как SAT, в действительности определяется самим прибором. WAC определяется как точка на графике, где кривая время-масса имеет "нулевой" наклон, то есть образец прекращает абсорбцию. Критерий завершения для теста определяется как максимум изменения в массе воды, абсорбированной в течение фиксированного периода времени. По существу, это оценивается как нулевой наклон на графике время-масса. Программа использует изменение 0,005 г в течение 5 секундного интервала времени как критерий завершения, пока не указан “медленный SAT”, в этом случае критерием завершения является увеличение 1 мг за 20 секунд.

Пока явно не указано иное, термины “плотность бумаги”, BWT, bwt и так далее относятся к массе стопы листов 3000 квадратных футов (278,7 м2) продукта. Концентрация относится к процентам твердых веществ в возникающей структуре полотна, например, вычисленных на совершенно сухую массу. “Высушивание на воздухе” обозначает включение остаточной влаги, обычно до приблизительно 10% влаги для пульпы и до приблизительно 6% для бумаги. Структура полотна, находящаяся в стадии образования, содержащая 50% воды и 50% совершенно сухой пульпы, имеет концентрацию 50%.

Термины “целлюлозный”, “целлюлозное полотно” и подобные предназначены обозначать любой продукт, включающий в себя бумагообразующее волокно, содержащее целлюлозу в качестве основного компонента. “Бумагообразующие волокна” включают в себя исходные древесные массы или возвращенные в оборот (вторичные) целлюлозные волокна или смеси волокон, содержащие целлюлозные волокна. Волокна, пригодные для изготовления структур полотна по данному изобретению, включают в себя: недревесные волокна, такие как волокна хлопка или производные хлопка, манильской пеньки, кенафа, травы сабай, льна, травы эспарто, соломы, джутовой конопли, багассы, нитевидные волокна молочая, волокна ананасовой листвы; и древесные волокна, например, получаемые из лиственных и хвойных деревьев, включая мягкодревесные волокна, такие как мягкодревесные небеленые сульфатированные волокна северных сортов и южных сортов; твердодревесные волокна, такие как эвкалипт, клен, береза, тополь, или подобные. Бумагообразующие волокна, применяемые в связи с изобретением, обычно представляют собой встречающиеся в природе полученные через пульпу волокна (в противоположность выделенным из раствора волокнам, таким как лиоцелл или вискоза), которые выделяются из их исходных источников любым из ряда способов гидроразбивания, близких к способу, известному в уровне техники, включая сульфатный, сульфитный, полисульфидный, натронной варки и т.д. Пульпа может быть отбелена, при необходимости, химическими способами, включая использование хлора, диоксида хлора, кислорода, щелочного пероксида и так далее. Встречающиеся в природе полученные через пульпу волокна обозначаются здесь просто как “полученные через пульпу” бумагообразующие волокна. Продукты по настоящему изобретению включают в себя смесь традиционных волокон (или произведенные из первичной пульпы или вторичных источников) и высокозернистых обогащенных лигнином трубчатых волокон, таких как отбеленная химическая термомеханическая пульпа (BCTMP). Полученные через пульпу волокна, таким образом, также включают в себя высокодисперсные волокна, такие как BCTMP, а также термомеханическую пульпу (TMP), химико-термомеханическую пульпу (CTMP) и щелочно-пероксидную механическую пульпу (APMP). “Бумажные массы” и аналогичные термины относятся к водным композициям, включая бумагообразующие волокна, опционально смолы, повышающие прочность в мокром состоянии, разрыхлители и подобное, для изготовления бумажных продуктов. С целью вычисления относительных процентных составов бумагообразующих волокон содержание фибриллированного лиоцелла исключали, как описано ниже.

Небеленое сульфатированное мягкодревесное волокно представляет собой низкодисперсное волокно, произведенное хорошо известным способом сульфатирующего (сульфат) гидроразбивания из хвойного материала и включает в себя мягкодревесное небеленое сульфатированное волокно северных сортов и южных сортов, небеленое сульфатированное волокно дугласовой пихты и так далее. Небеленые сульфатированные мягкодревесные волокна в целом имеют содержание лигнина менее чем 5 мас.%, средневзвешенную длину волокна более чем 2 мм, также как среднеарифметическую длину волокна более чем 0,6 мм.

Небеленое сульфатированное твердодревесное волокно производится способом сульфатной варки из твердодревесных источников, то есть эвкалипта, и также обычно имеет содержание лигнина менее чем 5 мас.%. Небеленые сульфатированные твердодревесные волокна являются более короткими, чем мягкодревесные волокна, обычно имеют средневзвешенную длину волокна менее чем 1 мм и арифметическую среднюю длину менее чем 0,5 мм или менее чем 0,4 мм.

Возвращенное в оборот волокно может быть добавлено к бумажной массе в любых количествах. В то время как может быть применено любое пригодное возвращенное в оборот волокно, возвращенное в оборот волокно с относительно низкими уровнями древесного волокна является предпочтительным во многих случаях, например возвращенное в оборот волокно с меньшим чем 15 мас.% содержанием лигнина или меньшим чем 10 мас.% содержанием лигнина может быть предпочтительно в зависимости от состава смеси используемой бумажной массы и применения.

Толщины тканей по кронциркулю и/или объем, приводимый здесь, могут быть измерены как толщина по кронциркулю на 8 или 16 полотен, как указано. Толщина по кронциркулю и объем полотна для рук основаны на толщине 5 полотен. Полотна располагали друг над другом и измерение толщины по кронциркулю производили около центральной части стопки. Предпочтительно тестируемые образцы выдерживались в атмосфере при 23° ± 1,0°C (73,4° ± 1,8°F) при 50% относительной влажности в течение по меньшей мере около 2 часов и затем измерялись на модели Thwing-Albert 89-II-JR или измерителе толщины Progage Electronic с неподвижными частями 2-дюймового (50,8 мм) диаметра, нагрузкой постоянного веса 539 ± 10 граммов и скоростью спуска 0,231 дюйм/с (0,587 см/с). Для тестирования конечного продукта каждое тестируемое полотно продукта должно иметь то же число слоев, как продажный продукт. Для предварительного тестирования восемь полотен выбираются и складываются в стопку совместно. При тестировании салфеток салфетки разворачивали перед укладкой в стопку. Для тестирования основания полотна без устройств для сматывания ленты в рулон каждое тестируемое полотно должно иметь то же число слоев, как получается без устройства для сматывания ленты в рулон. Для тестирования основания полотна без бобины бумагоделательной машины должны применяться отдельные слои. Полотна укладывали в стопки, совместно выравнивали в линию в продольном направлении. На заказной рельефной или печатной продукции необходимо стараться избежать измерений в этих областях, если это возможно. Объем также может быть выражен в единицах объем/масса (удельный объем) путем деления толщины по кронциркулю на плотность бумаги.

Термин «обезвоживание путем уплотнения структуры полотна или бумажной массы» относится к механическому обезвоживанию действием мокрого прессования на обезвоживающем сукне, например, в некоторых вариантах осуществления путем применения механического давления, постоянно к поверхности структуры полотна, как в зазоре между нажимным роликом и прессующим башмаком, где структура полотна находится в контакте с бумагоделательным сукном. Термин “уплотняющее обезвоживание” применяется для разграничения со способами, в которых начальное обезвоживание структуры полотна проводили главным образом термическими методами, как в случае, например, патента US 4529480, Trokhan, и патента US 5607551, Farrington et al. Обезвоживание путем уплотнения структуры полотна, таким образом, относится к, например, удалению воды из структуры полотна, находящегося в стадии образования, имеющего концентрацию менее чем 30% или около, путем прикладывания к нему давления и/или увеличения концентрации в структуре полотна приблизительно на 15% или более путем прикладывания к нему давления.

Крепирование может быть выражено как процентный состав, вычисленный по формуле:

Процент крепирования = [скорость 1-й бобины/скорость американского сушильного аппарата] × 100%

Структура полотна, крепированная со скоростью поверхности 100 fpm (футов в минуту) (30,5 метров в минуту) из высушивающего цилиндра в бобину со скоростью 80 fpm (24,4 метров в минуту) имеет крепирование бобины 20%.

Крепирующий клей, применяемый для закрепления структуры полотна на высушивающем цилиндре американского сушильного аппарата, предпочтительно является гигроскопичным, повторно смачиваемым, по существу не сшитым поперечно клеем. Примерами предпочтительных клеев являются те, которые содержат поли(виниловый спирт) общего типа, описанного в патенте US 4528316, Soerens et al. Другие приемлемые клеи описаны в находящийся одновременно патентной заявке US с порядковым номером 10/409042 (патентная публикация US 2005-0006040 A1), поданной 9 апреля 2003, озаглавленной “Improved Creping Adhesive Modifier and Process for Producing Paper Products”. Раскрытия патента '316 и заявки '042 включены в данное описание в качестве справочного материала. Пригодные клеи опционально снабжали модификаторами и так далее. Предпочтительно применение кросс-сшивающего агента и/или модификатора в рассчитанных количествах или не на все количество клея.

“Разрыхлитель”, “композиция разрыхлителя”, “пластификатор” и подобные термины относятся к композициям, применяемым для уменьшения растяжимостей или смягчения абсорбирующих бумажных продуктов. Обычно эти композиции включают в себя поверхностно-активные вещества в качестве активного компонента и далее обсуждаются ниже.

“Степень помола” (CSF) определяли согласно стандарту TAPPI T227 OM-94 (канадский стандартный способ). Любой пригодный способ приготовления регенерированного целлюлозного микроволокна для проверки степени помола может быть использован, если волокно хорошо диспергировано. Например, если волокно проходит гидроразбивание при концентрации 5% в течение нескольких минут или более, то есть 5-20 минут до тестирования, волокно хорошо диспергируется для тестирования. Аналогично, частично высушенное фибриллированное регенерированное целлюлозное микроволокно может быть обработано в течение 5 минут в английской дробилке при концентрации 1,2% с тем, чтобы гарантировать надлежащую дисперсию волокон. Как приготовление, так и тестирование проводятся при комнатной температуре и при этом применяется или перегнанная, или деионизированная вода.

Термин «полотно, полученное без регенерированного целлюлозного микроволокна» и подобные относятся к полотну, произведенному по существу тем же способом, имеющим по существу тот же состав, как и полотно, произведенное с регенерированным целлюлозным микроволокном, за исключением того, что бумажная масса не включает в себя регенерированное целлюлозное микроволокно, которое замещает бумагообразующее волокно, имеющее по существу тот же состав, как другое бумагообразующее волокно в полотне. Таким образом, в отношении полотна, имеющего 60 мас.% мягкодревесного волокна северных сортов, 20 мас.% твердодревесного волокна северных сортов и 20 мас.% регенерированного целлюлозного микроволокна, которое произведено по CWP-способу, аналогичное полотно без регенерированного целлюлозного микроволокна производится тем же CWP-способом с 75 мас.% мягкодревесного волокна северных сортов и 25 мас.% твердодревесного волокна северных сортов.

Волокна лиоцелл представляют собой формованные из растворителя целлюлозные волокна, полученные путем экструдирования раствора целлюлозы в коагулирующую баню. Волокно лиоцелл является более тонким по сравнению с целлюлозным волокном, произведенным другими известными способами, которые основаны на образовании растворимых химических производных целлюлозы и их последующем разложении для регенерирования целлюлозы, например, в вискозном процессе. Лиоцелл является общим термином для волокон, сформованных прямо из раствора целлюлозы в содержащей амин среде, обычно в N-оксиде третичного амина. Получение волокна лиоцелл представляет собой предмет многочисленных патентов. Примеры способов формования из растворителя для получения волокна лиоцелл описаны в патенте US 6235392, Luo et al.; патентах US 6042769 и 5725821, Gannon et al., которые включены в данное описание в качестве справочного материала.

“MD” обозначает продольное направление и “CD” обозначает поперечное направление относительно оси движения машины.

Непрозрачность измеряли по методике теста TAPPI, T425-OM-91 или эквивалентной.

Термин “преобладающий” и аналогичная терминология обозначают содержание большее чем 50 мас.%. Содержание фибриллированного лиоцелла в полотне вычисляли, основываясь на общей массе волокна в полотне; где относительное количество других бумагообразующих волокон вычисляли, исключая содержание фибриллированного лиоцелла. Так, если полотно, которое состоит из 20% фибриллированного лиоцелла, 35 мас.% мягкодревесного волокна и 45 мас.% твердодревесного волокна содержит твердодревесное волокно в качестве преобладающего бумагообразующего волокна ввиду того, что 45/80 бумагообразующего волокна (исключая фибриллированный лиоцелл) представляет собой твердодревесное волокно.

Пределы прочности на разрыв в сухом состоянии (MD- и CD-), удлинения, их отношения (модули), модуль разрыва, нагрузку и растяжение измеряли с использованием стандартного тестирующего устройства Instron или другого приемлемого измерителя растяжения при удлинении, который может быть конфигурирован различными способами, обычно на полосках шириной 3 дюйма или 15 мм ткани, или полотенца, или полотна для рук, выдержанных в атмосфере при 23° ± 1°C (73,4° ± 1°F) при 50% относительной влажности в течение 2 часов. Тест на растяжимость проводится при скорости ползуна 2 дюйма/мин (5 см/мин). Предел прочности на разрыв иногда обозначается просто как “растяжимость” и приводится в разрывной длине (км), г/3 дюйма (г/7,62 см) или г/дюйм (г/см).

Геометрически усредненный (GM) модуль разрыва выражается в граммах/3 дюйма/% напряжения(граммов/7,62 см/% напряжения), пока не указаны другие единицы. Процент натяжения является безразмерным, и нет необходимости определять единицы измерения. Величины растяжимости относятся к разрывным величинам, пока явно не указано иное. Пределы прочности на разрыв приводили в г/3 дюйма или г/см (граммов/7,62 см) при разрыве.

GM-модуль разрыва рассчитывается по следующей формуле:

[(MD-растяжимость/MD-удлинение при разрыве) × (CD-растяжимость/CD-удлинение при разрыве)]1/2

Модуль разрыва для полотен для рук альтернативно может быть при необходимости измерен на 15 мм образце и выражен в кг/мм2 (см. Фиг.15).

Отношения растяжимостей представляют собой просто отношения величин, определенные посредством вышеупомянутых способов. Пока явно не указано иное, свойство растяжимости является свойством сухого полотна.

TEA представляет собой меру прочности и приводятся CD-TEA, MD-TEA или GM-TEA. Общая поглощенная энергия (TEA) вычисляется как площадь под кривой нагрузка-удлинение с использованием измерителя растяжимости, как ранее было описано выше. Площадь основана на величине удлинения, достигаемого, когда полотно удлиняется до разрыва и нагрузка, приложенная к полотну, падает до 65% пиковой нагрузки на растяжимость. Так как толщина бумажного полотна обычно неизвестна и варьирует в течение теста, обычная практика состоит в игнорировании поперечной ширины полотна и сообщается "нагрузка" на полотно как нагрузка на единицу длины или обычно в единицах граммов на 3 дюйма ширины (7,62 см). Для вычисления TEA нагрузку конвертировали в граммы на миллиметр и площадь вычисляли путем интеграции. Единицы удлинения представляют собой миллиметры на миллиметр, так что конечные единицы TEA становятся г-мм/мм2.

Растяжимость во влажном состоянии ткани согласно настоящему изобретению измеряли с применением трехдюймовой (7,62 см) широкий ленты ткани, которую складывали в петлю, зажимали в специальном креплении, называемом Finch Cup, затем погружали в воду. Finch Cup, который доступен от Thwing-Albert Instrument Company, Philadelphia, Pa., закрепляли на измерителе растяжимости, снабженном клеткой с нагрузкой 2,0 фунта (0,91 кг) с фланцем Finch Cup, зафиксированном между нижним кулачком измерителя и концами петли ткани, зажатыми в верхнем кулачке измерителя растяжимости. Образец погружали в воду, которую приводили к pH 7,0 ± 0,1 и растяжимость тестировали через 5 секунд после погружения. Величины делили на два, как требуется для вычисления для петли.

Соотношение растяжимостей в мокром/сухом состоянии выражали в процентах путем умножения отношения на 100. Для продуктов типа полотенца соотношение CD-растяжимостей в мокром/сухом состоянии является наиболее существенным. Повсюду в данном описании и формуле изобретения термин “отношение в мокром/сухом состоянии” или подобные термины относятся к соотношению CD-растяжимостей в мокром/сухом состоянии, пока иное не указано явно. В случае полотен для рук MD- и CD-величины приблизительно эквивалентны.

Пластификатор или дополнительный разрыхлитель вычисляли как массу “в состоянии непосредственно после поставки” коммерческой композиции с разрыхлителем на тонну совершенно сухого волокна, при применении коммерчески доступной композиции с разрыхлителем, без учета добавочных разбавителей или дисперсантов, которые могут быть добавлены к композиции после поступления от продавца.

Композиции с разрыхлителем обычно включают в себя катионные или анионные амфифильные соединения или их смеси (здесь и далее обозначаемые как поверхностно-активные вещества), объединенные с другими разбавителями и неионными амфифильными соединениями, где обычное содержание поверхностно-активного вещества в композиции с разрыхлителем варьирует от около 10 мас.% до приблизительно 90 мас.%. Разбавители включают в себя пропиленгликоль, этанол, пропанол, воду, полиэтиленгликоли и неионные амфифильные соединения. Разбавители часто добавляются к композиции поверхностно-активного вещества с тем, чтобы сделать последнюю более легко обрабатываемой (то есть со сниженной вязкостью и точкой плавления). Некоторые разбавители представляют собой артефакты синтеза поверхностно-активного вещества в упаковке (например, пропиленгликоль). Неионные амфифильные соединения, дополнительно к контролю свойств композиции, могут быть добавлены для усиления смачиваемости разрыхлителя, где как разрыхление и сохранение характеристик впитывающей способности являются необходимыми для субстрата, к которому применяется разрыхлитель. Неионные амфифильные соединения могут быть добавлены к композициям с разрыхлителем для диспергирования несмешивающихся с водой пакетов поверхностно-активного вещества в потоках воды, таких как имеющие место в бумажном производстве. Альтернативно, неионное амфифильное соединение, или смеси различных неионных амфифильных соединений, как показано в патенте US 6969443, Kokko, могут быть аккуратно выбраны для предсказуемого регулирования разрыхляющих свойств конечной композиции с разрыхлителем.

При рецептурировании композиции с разрыхлителем непосредственно из поверхностно-активных веществ дополнительный разрыхлитель включает в себя амфифильные добавки, такие как неионое поверхностно-активное вещество, то есть жирные эфиры полиэтиленгликолей и разбавители, такие как пропиленгликоль, соответственно, до приблизительно 90 мас.% применяемой композиции с разрыхлителем; однако, за исключением того, что содержание разбавителя составляет более чем около 30 мас.%; неамфифильный разбавитель исключается с целью вычисления композиции с добавляемым разрыхлителем на тонну волокна. Аналогично, содержание воды исключается при калькуляции дополнительного разрыхлителя.

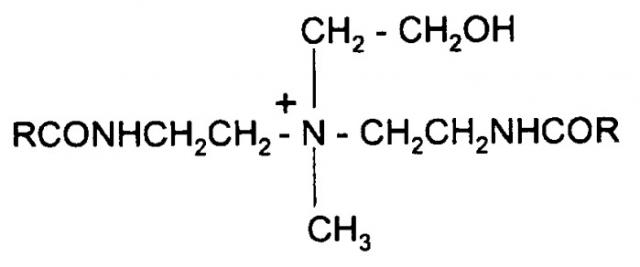

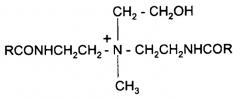

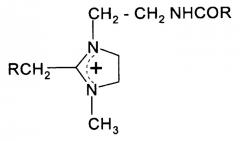

Термин кват “типа C” относится к поверхностно-активному веществу на основе имидазолия, в то время как термин композиция “типа C” с разрыхлителем относится к композиции с разрыхлителем, которая включает в себя кват типа C. Предпочтительная композиция типа C с разрыхлителем включает в себя кват типа C и анионное поверхностно-активное вещество, как описано в патенте US 6245197, смешанное с неионными амфифильными компонентами и другими разбавителями, как описано в патенте US 6969443. Раскрытия патентов '197 и '443 включены в данное описание в качестве справочного материала.

Было обнаружено, что согласно настоящему изобретению повышенные соотношения CD-растяжимостей в мокром/сухом состоянии обнаруживаются, когда бумагообразующие волокна предварительно обрабатываются разрыхляющей композицией или композицией-пластификатором перед их включением в структуру полотна. В этом отношении настоящее изобретение может применять разрыхлители, включая амидоаминные соли, произведенные из аминов, частично нейтрализованных кислотой. Такие вещества описаны в патенте US 4720383 и в работе, Evans, Chemistry and Industry, 5 Июля 1969, стр. 893-903; Egan, J.Am. Oil Chemist's Soc Vol. 55 (1978), стр. 118-121; и Trivedi et al., J.Am. Oil Chemist's Soc, Июнь 1981, стр. 75