Автоматизированное устройство и способы для наклонно-направленного бурения

Иллюстрации

Показать всеИзобретение относится к способу и системе непрерывного бурения. Техническим результатом является улучшенное управление оборудованием низа бурильной колонны (ОНБК), что приводит к улучшенному отклику ОНБК и более быстрой работе ОНБК. Способ содержит следующие стадии: получение ввода, включающего в себя заданную траекторию бурения к целевому местоположению; определение прогнозируемого местоположения оборудования низа бурильной колонны системы бурения при непрерывном бурении; сравнение прогнозируемого местоположения оборудования низа бурильной колонны с заданной траекторией бурения для определения величины отклонения; создание измененной траектории бурения к целевому местоположению, выбранной на основе величины отклонения от заданной траектории бурения; автоматическое и электронное создание одного или более сигналов управления буровой установки на поверхности скважины для направления оборудования низа бурильной колонны буровой системы к целевому местоположению по измененной траектории бурения. 3 н. и 18 з.п. ф-лы, 11 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В начале процесса бурения бурильщики обычно разрабатывают план бурения, который включает целевое местоположение и траекторию бурения к целевому местоположению. После начала бурения оборудование низа бурильной колонны направляют или "отклоняют" от вертикального курса бурения в любом направлении, следуя предложенному плану бурения. Например, для добычи нефти или газа из подземного месторождения план бурения может включать вертикальную скважину в точке над продуктивным пластом, затем наклонно-направленную или горизонтальную скважину, которая проникает в месторождение. Затем оператор может направлять бурение и по вертикали, и по горизонтали, в соответствии с планом.

В некоторых вариантах осуществления такое наклонно-направленное бурение требует точной ориентации изогнутого сегмента забойного двигателя, который приводит в движение буровую коронку. В таких вариантах осуществления вращение бурильной колонны изменяет ориентацию изогнутого сегмента и торца долота. Для эффективного управления агрегатом оператор должен сначала определить текущую ориентацию торца долота, например, посредством устройства для "измерений при бурении" (ИПБ). После этого, если направление бурения необходимо отрегулировать, оператор должен повернуть бурильную колонну для изменения ориентации торца бурового долота. В других вариантах осуществления, например в ротационных управляемых системах, оператор еще должен определить текущую ориентацию торца долота.

В процессе бурения инклинометрические замеры, идентифицирующие данные о положении и направлении оборудования низа бурильной колонны (ОНБК) в скважине, получают в различные промежутки времени. Каждое измерение инклинометрии дает значения наклона и азимута (или компасного курса) положения в скважине (обычно полная глубина во время измерения). В наклонно-направленных стволах скважин, в частности, положение ствола скважины должно быть известно с достаточной точностью, чтобы гарантировать правильную траекторию ствола скважины. Сами измерения включают отклонение от вертикали и азимут ствола скважины. В дополнение к данным по торцу долота, а также наклону и азимуту данные, полученные в процессе каждого измерения инклинометрии, могут также включать, например, данные по глубине скважины, данные по вращению колонны, данные по нагрузке на крюке, данные по перепаду давления (через забойный двигатель), а также смоделированные данные по изгибу ствола.

Указанные измерения могут быть сделаны в отдельных точках в скважине, и приблизительная траектория ствола скважины может быть определена на основе указанных отдельных точек. Обычно стандартные измерения инклинометрии проводят в каждом соединении бурильной трубы, чтобы получить точное измерение наклона и азимута для нового положения инклинометрии. Однако если операции наклонно-направленного бурения требуют одного или более переходов между передвижением и вращением в пределах интервала одного звена или замка бурильной трубы, бурильщик не может полагаться на новые измерения инклинометрии для точной оценки продвижения или эффективности операции. Например, бурильщик не может использовать новые данные инклинометрии для оценки эффективности или точности "безроторного" бурения, начатого после того, как были получены инклинометрические данные. Обычное применение измерений инклинометрии не предоставляет технологу по наклонно-направленному бурению какой-либо обратной связи по продвижению или эффективности операций, выполняемых после получения новых инклинометрических данных.

Когда происходит отклонение от запланированной траектории бурения, бурильщики должны изучить доступные для них факторы, чтобы пробовать вернуть направление бурения к исходной траектории. Обычно это требует, чтобы оператор управлял тормозом буровой лебедки и вращал стол ротора или шпиндель верхнего привода, чтобы найти точные комбинации нагрузки на крюке, перепада давления забойного двигателя и крутящего момента на бурильной колонне для должного размещения торца долота. Это может быть тяжелым, трудоемким и сложным процессом. Каждое регулирование производит различные эффекты относительно ориентации торца долота, и каждый нужно рассматривать в комбинации с другими нормативами бурения при бурении скважины. Таким образом, переориентировка торца долота в скважине является очень сложной, трудоемкой и зачастую неточной. Поэтому необходим более эффективный, надежный способ управления ОНБК.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте настоящее описание направлено на способ бурения к целевому местоположению, который включает получение исходных данных, включающих планируемую траекторию бурения к целевому местоположению, и определение прогнозируемого положения оборудования низа бурильной колонны в буровой системе. Прогнозируемое местоположение оборудования низа бурильной колонны сравнивают с планируемой траекторией бурения и создают измененную траекторию бурения к целевому местоположению. Создаются сигналы управления буровой установки, обычно на поверхности скважины, которые направляют оборудование низа бурильной колонны буровой системы к целевому местоположению по измененной траектории бурения.

В одном варианте создание измененной траектории бурения к целевому местоположению включает вычисление кривых от прогнозируемого местоположения оборудования низа бурильной колонны, которые пересекают планируемую траекторию бурения. В другом варианте создание измененной траектории бурения к целевому местоположению включает вычисление новой планируемой траектории бурения, которая не пересекает планируемую траекторию бурения и которая направлена от прогнозируемого положения оборудования низа бурильной колонны к целевому местоположению, способ также включает повторное определение прогнозируемого положения оборудования низа бурильной колонны буровой системы. Прогнозируемое положение оборудования низа бурильной колонны сравнивают с новой измененной траекторией бурения и создают вторую измененную траекторию бурения к целевому местоположению. Один или более сигналов управления буровой установки автоматически и с помощью электроники создаются на поверхности скважины, которые направляют оборудование низа бурильной колонны буровой системы по второй измененной траектории бурения к целевому местоположению.

В одном варианте определение прогнозируемого положения оборудования низа бурильной колонны включает определение прогнозируемого положения бурового долота оборудования низа бурильной колонны, и определение прогнозируемого положения бурового долота включает рассмотрение данных от одного или более результатов измерений инклинометрии.

В одном варианте создание измененной траектории бурения на основе того, превышает ли величина отклонения от запланированной траектории пороговую величину, включает создание измененной траектории бурения, которая пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает первую пороговую величину отклонения, и создание измененной траектории бурения, которая не пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает вторую пороговую величину отклонения. Способ может включать получение входных данных, инициированных пользователем, указывающих, создавать ли новую заданную траекторию к цели, которая не пересекает заданную траекторию бурения, когда отклонение оборудования низа бурильной колонны превышает вторую пороговую величину отклонения от заданной траектории.

В одном варианте заданная траектория бурения включает зону допуска, и создание измененной траектории бурения осуществляется, когда прогнозируемое положение оборудования низа бурильной колонны пересекает границу зоны допуска, и не осуществляется, когда прогнозируемое положение оборудования низа бурильной колонны находится в пределах зоны допуска. В другом варианте способ включает вычисление инклинометрического значения торца долота и измеренной глубины, требуемой для направления оборудования низа бурильной колонны к целевому местоположению.

В одном варианте создание измененной траектории бурения к целевому местоположению включает вычисление первой трехмерной кривой, вычисление удерживаемой секции и необязательно вычисление второй трехмерной кривой. Первые и необязательные вторые трехмерные кривые могут быть частью измененной траектории бурения. Необязательная вторая трехмерная кривая может соединять измененную траекторию с исходной, заданной траекторией бурения в положении перед целевым местоположением. В предпочтительном варианте осуществления настоящего изобретения все вычисления кривой выполняются с помощью электроники, например с помощью компьютера или другого подходящего логического устройства, как описано в настоящей заявке.

В одном варианте способ включает определение зоны допуска, пороговой зоны и зоны коррекции вблизи заданной траектории бурения. Сравнение прогнозируемого положения оборудования низа бурильной колонны с заданной траекторией бурения включает определение того, какая зона содержит определенное прогнозируемое положение оборудования низа бурильной колонны. После создания измененной траектории бурения к целевому местоположению определяют новую зону допуска, новую пороговую зону и новую коррекции вблизи измененной траектории бурения.

В одном варианте определение прогнозируемого положения оборудования низа бурильной колонны включает использование инклинометрической проекции в реальном времени в качестве ориентира. Проекцию в реальном времени выполняют, используя способ, включающий, по меньшей мере, одно из кривой минимального радиуса, направляющих ориентировок и прямой линии. Проекция в реальном времени может включать ввод ориентации торца долота.

В одном варианте способ включает создание измененной траектории бурения к целевому местоположению, которое включает вычисление первой трехмерной кривой, удерживаемой секции и необязательной второй трехмерной кривой, которая направляет оборудование низа бурильной колонны по заданной траектории бурения. Первые и необязательные вторые трехмерные кривые могут быть вычислены, предпочтительно с помощью электроники, путем вычисления любых кривых, требуемых для пересечения заданной траектории бурения в целевом местоположении, вычисления любых кривых, требуемых для пересечения заданной траектории бурения в первом положении перед целевым местоположением. Каждая кривая может иметь приемлемый уровень кривизны для ОНБК. Кривые могут быть также вычислены, предпочтительно с помощью электроники, путем вычисления любых кривых, требуемых для пересечения заданной траектории бурения во втором положении перед первым положением, причем все кривые имеют приемлемый уровень кривизны, первое и второе положение разделены выбранным расстоянием измерения, и выбора расчетных кривых, которые пересекают заданную траекторию в первом положении перед достижением целевого местоположения.

В другом варианте настоящее изобретение создает систему для бурения до целевого местоположения, содержащую приемное устройство, предназначенное для приема входных данных, включающих заданную траекторию бурения до целевого местоположения, сенсорное устройство для определения прогнозируемого положения оборудования низа бурильной колонны буровой системы, первое логическое устройство для сравнения прогнозируемого положения оборудования низа бурильной колонны с заданной траекторией бурения для определения величины отклонения от заданной траектории, второе логическое устройство для создания измененной траектории бурения к целевому местоположению, выбранной на основе величины отклонения от заданной траектории бурения, генератор сигнала управления буровой установки для автоматизированного и электронного создания одного или более сигналов управления буровой установки на поверхности скважины, которые направляют оборудование низа бурильной колонны буровой системы к целевому местоположению по измененной траектории бурения.

В одном варианте система включает привод буровой лебедки, верхний привод и буровой насос. Генератор сигнала управления передает один или несколько сигналов для управления буровой лебедкой, верхним приводом и буровым насосом с целью изменения направления оборудования низа бурильной колонны в процессе бурения. В одном варианте второе логическое устройство создает измененную траекторию бурения на основе того, превышает ли величина отклонения от заданной траектории пороговое значение, и включает приспособление для создания измененной траектории бурения, которая пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает первую пороговую величину отклонения от заданной траектории, и приспособление для создания измененной траектории бурения, которая не пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает вторую пороговую величину отклонения от заданной траектории.

В другом варианте настоящее изобретение создает способ направленного управления оборудованием низа бурильной колонны в процессе бурения от буровой установки до подземного целевого местоположения, содержащий следующие этапы: разработка плана бурения, включающего траекторию бурения и допустимую погрешность в качестве зоны допуска; получение данных, характеризующих одну или более направляющих ориентировок и прогнозируемую глубину долота; определение фактического местоположения оборудования низа бурильной колонны на основе одной или более направляющих ориентировок и проекции глубины долота; определение, находится ли буровое долото в пределах зоны допуска, сравнение фактического местоположения оборудования низа бурильной колонны с заданной траекторией бурения для определения величины отклонения от заданной траектории оборудования низа бурильной колонны фактической траектории бурения и создание измененной траектории бурения на основе величины отклонения от заданной траектории, которое включает создание измененной траектории бурения, которая пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает первую пороговую величину отклонения от заданной траектории, и создание измененной траектории бурения к целевому местоположению, которое не пересекает заданную траекторию бурения, если величина отклонения от заданной траектории превышает вторую пороговую величину отклонения от заданной траектории. Способ также включает определение желаемой ориентации торца долота с целью направления оборудования низа бурильной колонны по измененной траектории бурения, автоматизированное и электронное создание одного или более сигналов управления буровой установкой на поверхности скважины в блоке управления и подачу одного или более сигналов управления буровой установки к буровой лебедке и верхнему приводу для направления оборудования низа бурильной колонны по измененной траектории бурения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Наилучшим образом настоящее описание можно понять из последующего подробного описания, рассматриваемого вместе с сопровождающими фигурами. Следует подчеркнуть, что в соответствии с общепринятой практикой в промышленности, различные детали не показаны в масштабе. Фактически, размеры различных деталей могут быть необязательно увеличены или уменьшены для ясности описания.

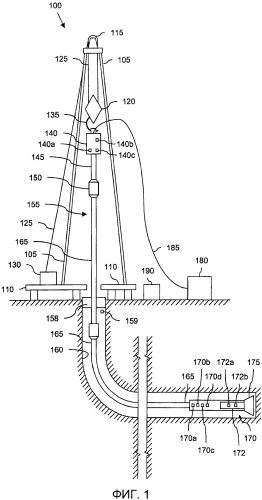

Фиг. 1 является схематическим изображением буровой установки согласно одному или более аспектам настоящего описания.

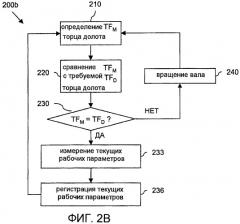

Фиг. 2А и 2B являются блок-схемами способов согласно одному или более аспектам настоящего описания.

Фиг. 3 является схемой устройства согласно одному или более аспектам настоящего описания.

Фиг. 4A-4C являются схемами установок согласно одному или более аспектам настоящего описания.

Фиг. 5A является блок-схемой способа согласно одному или более аспектам настоящего описания.

Фиг. 5B является изображением цилиндрической зоны допуска вокруг траектории бурения.

Фиг. 6A является блок-схемой способа согласно одному или более аспектам настоящего описания.

Фиг. 6B является схемой устройства согласно одному или более аспектам настоящего описания.

Фиг. 6C-6D являются блок-схемами способов согласно одному или более аспектам настоящего описания.

Фиг. 7A-7C являются блок-схемами способов согласно одному или более аспектам настоящего описания.

Фиг. 8A-8B является схемой установок согласно одному или более аспектам настоящего описания.

Фиг. 8C является блок-схемой способа согласно одному или более аспектам настоящего описания.

Фиг. 9A-9B являются блок-схемами способов согласно одному или более аспектам настоящего описания.

Фиг. 10A-10B являются схемами устройства индикации согласно одному или более аспектам настоящего описания.

Фиг. 11 является схемой устройства согласно одному или более аспектам настоящего описания.

ПОДРОБНОЕ ОПИСАНИЕ

Следует понимать, что настоящее описание обеспечивает много различных вариантов осуществления или примеров осуществления различных признаков различных вариантов осуществления. Конкретные примеры элементов и конфигураций описаны ниже с целью упрощения настоящего описания. Конечно, они являются лишь примерами и не ограничивают настоящее изобретение. Кроме того, в настоящем описании могут повторяться номера и/или буквы позиций в различных примерах. Данное повторение применяется в целях простоты и ясности и само по себе не определяет отношения между различными описанными вариантами осуществления и/или конфигурациями. Кроме того, формирование первого признака или второго признака в описании ниже может включать варианты осуществления, в которых первый и второй признаки сформированы в непосредственном контакте, и могут также включать варианты осуществления, в которых могут быть сформированы дополнительные признаки, включающие первый и второй признаки, причем первый и второй признаки могут и не находиться в непосредственном контакте.

Системы и способы, раскрытые в настоящей заявке, обеспечивают улучшенное управление ОНБК, что приводит к улучшенному отклику ОНБК и более быстрой работе ОНБК по сравнению с обычными системами, которые значительно чаще требуют ручного ввода данных или остановок для выполнения ввода данных. Изобретение предпочтительно может обеспечивать это посредством обратной информационной связи и обнаружения местоположения, обработки полученных данных, а также оптимизации траектории бурения на основе прогнозируемого, фактического положения долота. Перед бурением обычно идентифицируют целевое местоположение и устанавливают оптимальный профиль ствола скважины или заданную траекторию. Такие предполагаемые траектории бурения в большинстве случаев основаны на наиболее эффективной траектории, ведущей к целевому местоположению или местоположениям. В процессе начала бурения ОНБК может начать отклоняться от оптимальной заданной траектории бурения вследствие одного или нескольких различных факторов. Системы и способы, раскрытые в настоящей заявке, предназначены для обнаружения отклонения от заданной траектории и введения корректировок с целью возвращения ОНБК на траекторию бурения или, если более эффективно, выработать альтернативную траекторию бурения, ведущую к целевому местоположению, предпочтительно максимально эффективным методом, предпочтительно избегая избыточной корректировки.

На фиг. 1 схематически изображено устройство 100 согласно одному или более аспектам настоящего описания. Устройство 100 является или включает наземную буровую установку. Впрочем, один или более аспектов настоящего описания применимы или могут быть легко адаптированы к буровой установке любого типа, например к самоподъемной буровой установке, полупогружным буровым установкам, буровым судам, буровым установкам с гибкими насосно-компрессорными трубами, установкам для подземного ремонта скважин, приспособленным к буровым и/или ремонтным операциям, а также буровым установкам на обсадных трубах, которые, среди прочих, включены в объем настоящего описания.

Устройство 100 включает опору 105, поддерживающую подъемный механизм над полом буровой установки 110. Подъемный механизм включает кронблок 115 и подвижный блок 120. Кронблок 115 установлен на или вблизи верхней части опоры 105, а подвижный блок 120 подвешен через кронблок 115 на буровом тросе 125. Один конец бурового троса 125 тянется от подъемного механизма до буровой лебедки 130, которая разматывает и сматывает буровой трос 125, что вызывает спуск и подъем подвижного блока 120 относительно пола буровой установки 110. Другой конец бурового троса 125, известный как крепление неподвижного конца, зафиксирован в неподвижном положении, по возможности вблизи буровой лебедки 130 или в другом месте на буровой установке.

Крюк 135 присоединен к нижней части подвижного блока 120. Верхний привод 140 подвешен на крюке 135. Вал 145, который тянется от верхнего привода 140, присоединен к предохранительному переводнику 150, который присоединен к бурильной колонне 155, подвешенной в стволе скважины 160. В альтернативе вал 145 может быть присоединен к бурильной колонне 155 непосредственно.

Термин "вал", используемый в настоящей заявке, не ограничивается элементом, который непосредственно тянется от верхнего привода или который иначе обычно называется как вал. Например, в рамках настоящего описания "вал" может дополнительно или альтернативно включать главный вал, ведущий вал, выводной вал и/или другой элемент, который передает крутящий момент, положение и/или вращение от верхнего привода к бурильной колонне, по меньшей мере, косвенно, или другой вращаемый приводной элемент. Тем не менее, хотя всего лишь ради ясности и краткости, указанные элементы могут быть вместе обозначены в настоящей заявке как "вал".

Бурильная колонна 155 включает соединенные секции бурильной трубы 165, оборудование 170 низа бурильной колонны (ОНБК) и буровое долото 175. Оборудование низа бурильной колонны 170 может включать стабилизаторы, утяжеленные бурильные трубы и/или оборудование для измерения при бурении (ИПБ) или спускаемое на тросе, среди прочих элементов. Буровое долото 175, которое может быть также обозначено в настоящей заявке как инструмент, присоединено к нижней части ОНБК 170 или присоединено к бурильной колонне 155 другим способом. Один или более насосов 180 могут подавать буровой раствор в бурильную колонну 155 через гибкую трубу или другой трубопровод 185, который может быть соединен с верхним приводом 140.

Скважинные ИПБ или подаваемые на тросе инструменты могут быть предназначены для оценки физических параметров, таких как давление, температура, крутящий момент, нагрузка на долото (WOB), вибрация, наклон, азимут, ориентация торца долота в трехмерном пространстве и/или другие параметры в скважине. Указанные измерения могут быть выполнены в скважине, данные сохранены в твердотельной памяти на некоторое время и загружены из инструмента (инструментов) на поверхность и/или переданы на поверхность в режиме реального времени. Методы передачи данных могут включать, например, перевод данных в цифровую форму и передачу кодированных данных на поверхность, по возможности в форме импульсов давления в буровом растворе или системе циркуляции бурового раствора, передачу звуковых сигналов через бурильную колонну 155, электронную передачу через трос или гибкую трубу и/или передачу в форме электромагнитных импульсов. Инструменты ИПБ и/или другие части ОНБК 170 могут обладать способностью хранения данных, полученных при измерениях, для последующего извлечения через трос и/или когда ОНБК 170 поднимают из ствола скважины 160.

В примере осуществления устройство 100 может также включать вращаемый противовыбросовый превентор 158, например, если скважину 160 бурят с использованием методов бурения при отрицательной депрессии или регулируемом давлении. В таком варианте осуществления буровой раствор и шлам из кольцевого пространства могут под давлением подаваться на поверхность, при этом фактический требуемый расход и давление по возможности регулируются системой штуцеров, а текучая среда и давление удерживаются в устье скважины и направляются вниз по нагнетательному трубопроводу в штуцер посредством вращаемого BOP 158. Устройство 100 может также включать датчик давления в кольцевом пространстве технической колонны 159, предназначенный для измерения давления в кольцевом пространстве между, например, стволом скважины 160 (или обсадной колонной в нем) и бурильной колонной 155.

В примере осуществления, показанном на фиг. 1, верхний привод 140 используется для передачи вращательного движения бурильной колонне 155. Впрочем, аспекты настоящего описания также могут быть применены или легко адаптированы к вводу в эксплуатацию с использованием других систем привода, таких как приводной вертлюг, роторный стол, установка с непрерывной колонной, забойный двигатель и/или обычная роторная буровая установка, среди других.

Устройство 100 также включает контроллер 190, предназначенный для управления или содействия в управлении одним или несколькими элементами устройства 100. Например, контроллер 190 может служить для передачи сигналов оперативного управления к буровой лебедке 130, верхнему приводу 140, ОНБК 170 и/или насосу 180. Контроллер 190 может являться автономным элементом, установленным вблизи опоры 105 и/или других элементов устройства 100. В примере осуществления контроллер 190 включает одну или несколько систем, расположенных в контроллерной, расположенной рядом с устройством 100, такой как универсальная кабина, часто называемая "будкой", которая служит помещением для хранения различного оборудования, офисом, центром связи и местом для общих собраний. Контроллер 190 может служить для передачи сигналов оперативного контроля к буровой лебедке 130, верхнему приводу 140, ОНБК 170 и/или насосу 180 через проводные или беспроводные средства передачи, которые, в целях ясности, не показаны на фиг. 1.

Контроллер 190 также предназначен для приема электронных сигналов через проводные или беспроводные средства передачи (также не показанные на фиг. 1) от различных датчиков в составе устройства 100, где каждый датчик служит для измерения рабочей характеристики или параметра. Одним подобным датчиком является датчик давления в кольцевом пространстве технической колонны 159, описанный выше. Устройство 100 может включать скважинный датчик давления в кольцевом пространстве 170a, подсоединенный или иным образом связанный с ОНБК 170. Скважинный датчик давления в кольцевом пространстве 170a может служить для измерения значения или диапазона давления в кольцевом пространстве между внешней поверхностью ОНБК 170 и внутренним диаметром ствола скважины 160, который может также упоминаться как межтрубное давление, забойное межтрубное давление, ИПБ межтрубное давление или давление в кольцевом пространстве скважины. Указанные измерения могут включать статическое давление в кольцевом пространстве (насосы выключены) и активное кольцевое давление (насосы включены).

Следует отметить, что значение слова "детектирование", в контексте настоящего описания, может включать обнаружение, определение, измерение, вычисление и/или получение данных каким-либо иным путем. Аналогично, значение слова "детектировать", в контексте настоящего описания, может включить обнаруживать, определять, измерять, вычислять и/или получать данные каким-либо иным путем.

Устройство 100 может дополнительно или альтернативно включать датчик удара/вибрации 170b, который предназначен для обнаружения удара и/или вибрации в ОНБК 170. Устройство 100 может дополнительно или альтернативно включать датчик перепада давления (ΔP) в забойном двигателе 172a, который предназначен для измерения значения или диапазона перепада давления в одном или нескольких двигателях 172 ОНБК 170. Один или несколько двигателей 172 могут являться или включать гидравлический буровой двигатель, также известный как турбонасосный забойный двигатель, который использует гидравлическую энергию бурового раствора для вращения долота 175. Один или несколько датчиков крутящего момента 172b также могут быть включены в ОНБК 170, чтобы передавать контроллеру 190 данные, которые характеризуют крутящий момент, приложенный к долоту 175 одним или несколькими двигателями 172.

Устройство 100 может дополнительно или альтернативно включать торцевой датчик долота 170c, предназначенный для определения текущей ориентации торца долота. Торцевой датчик долота 170c может являться или включать стандартный или перспективный магнитный датчик торца долота, который определяет ориентацию переднего торца долота относительно магнитного севера или географического севера. В альтернативе, или дополнительно, датчик торца долота 170c может являться, или включать в себя стандартный или перспективный гравитационный датчик торца долота, который определяет ориентацию торца долота относительно гравитационного поля Земли. Датчик торца долота 170c может дополнительно, или альтернативно, являться, или включать в себя стандартный или перспективный гиродатчик. Устройство 100 может дополнительно или альтернативно включать датчик 170d нагрузки на долото, входящий в состав ОНБК 170 и предназначенный для определения нагрузки на долото в, или вблизи, ОНБК 170.

Устройство 100 может дополнительно или альтернативно включать датчик крутящего момента 140a, подсоединенный или иным путем связанный с верхним приводом 140. Датчик крутящего момента 140a альтернативно может быть расположен в или связан с ОНБК 170. Датчик крутящего момента 140a может служить для определения значения или диапазона кручения вала 145 и/или бурильной колонны 155 (например, в ответ на рабочие силы, действующие на бурильную колонну). Верхний привод 140 может дополнительно или альтернативно включать, или может быть иным способом связан с датчиком скорости 140b, который предназначен для измерения значения или диапазона скорости вращения вала 145.

Верхний привод 140, буровая лебедка 130, кронблок или перемещаемый блок, буровой трос или крепление неподвижного конца могут дополнительно или альтернативно включать, или могут быть иным способом связаны с датчиком 140c нагрузки на долото (нагрузку на долото вычисляют на основе показаний датчика нагрузки на крюк, которые могут быть основаны на динамической и статической нагрузке на крюк) (например, один или несколько датчиков устанавливают где-либо на механизмах, расположенных на траектории действия нагрузки, для измерения и вычисления нагрузки на долото, которая может изменяться в зависимости от конкретной буровой установки), отличным от датчика 170d нагрузки на долото. Датчик 140c нагрузки на долото может служить для измерения значения или диапазона нагрузки на долото, где такое измерение может быть выполнено в верхнем приводе 140, буровой лебедке 130 или другом элементе устройства 100.

Измерение, выполняемое датчиками, описанными в настоящей заявке, может выполняться однократно, непрерывно, периодически и/или через произвольные интервалы времени. Измерение может быть вручную запущено оператором или другим лицом, имеющим доступ к операторскому интерфейсу, или запущено автоматически, например, путем синхронизации характеристики или параметра, удовлетворяющих заданному условию (например, истечение промежутка времени, достижение заданной глубины в процессе бурения, износ бурового долота, достигающий заданного уровня и т.д.). Такие датчики и/или другие средства обнаружения могут включать один или несколько интерфейсов, которые могут быть расположены на буровой площадке или в другом, удаленном положении с подключением к системе по сети.

На фиг. 2A показана блок-схема способа 200a направления ориентации торца долота в требуемое положение согласно одному или более аспектам настоящего описания. Способ 200a может быть выполнен во взаимодействии с одним или несколькими элементами устройства 100, показанного на фиг. 1, в процессе работы устройства 100. Например, способ 200a может быть выполнен с целью регулирования ориентации торца долота в процессе операций бурения, выполняемых с помощью устройства 100.

Способ 200a включает операцию 210, в ходе которого определяется текущая ориентация торца долота TFM. TFM может быть определено с использованием стандартного или перспективного магнитного датчика торца долота, который определяет ориентацию торца долота относительно магнитного севера или географического севера. В альтернативе, или дополнительно, TFM может быть определено с использованием стандартного или перспективного гравитационного датчика торца долота, который определяет ориентацию торца долота относительно гравитационного поля Земли. В примере осуществления TFM может быть определено с использованием магнитного датчика торца долота, когда конец ствола скважины менее чем на приблизительно 7° отклонен от вертикали, а затем определено с использованием гравитационного датчика торца долота, когда конец ствола скважины более чем на приблизительно 7° отклонен от вертикали. Впрочем, гиродатчики и/или другие устройства для определения TFM также включены в объем настоящего описания.

В следующей операции 220 TFM сравнивают с требуемой ориентацией торца долота TFD. Если TFM в достаточной мере равен TFD, как определено в ходе операции решения 230, способ 200a итерируют, а операцию 210 повторяют. "В достаточной мере равен" может означать по существу равный, например, отличающийся не более чем на несколько процентов или, альтернативно, может означать отличающийся не более чем на заданный угол, например приблизительно на 5°. Кроме того, итерация способа 200a может являться по существу мгновенной, или перед итерацией способа 200a может быть период задержки, после которого повторяют операцию 210.

Если TFM не в достаточной мере равен TFD, как определено в ходе операции решения 230, способ 200a продолжают до операции 240, в ходе которого вал вращается приводной системой, например, на величину приблизительно равную различию между TFM и TFD. Однако другие величины вращательного регулирования, выполненного в ходе операции 240, также включены в объем настоящего описания. После выполнения операции 240 способ 200a итерируют, а операцию 210 повторяют. Такое повторение может быть по существу мгновенным или перед повтором способа 200a может быть период задержки, после которого повторяют операцию 210.

На фиг. 2B показана блок-схема другого варианта осуществления способа 200a, показанного на фиг. 2A, обозначенного в настоящем описании номером 200b. Способ 200b включает операцию сбора информации, когда ориентация торца долота находится в требуемой ориентации, и может быть выполнен во взаимодействии с одним или несколькими элементами устройства 100, показанного на фиг. 1, в процессе работы устройства 100. Например, способ 200b может быть выполнен для регулирования ориентации торца долота в процессе операций бурения, выполняемых с помощью устройства 100.

Способ 200b включает операции 210, 220, 230, 240, описанные выше для способа 200a и показанные на фиг. 2A. Однако способ 200b также включает операцию 233, в ходе которой определяют текущие рабочие параметры, если TFM в достаточной мере равен TFD, как определено в ходе операции решения 230. В альтернативе, или дополнительно, текущие рабочие параметры могут быть определены в периодических или заданных промежутках времени, или после возникновения других событий. Способ 200b также включает операцию 236, в ходе которой регистрируют рабочие параметры, измеренные в операции 233. Рабочие параметры, зарегистрированные в ходе операции 236, могут использоваться в будущих вычислениях величины вращения вала, выполняемых в ходе операции 240, при этом они могут быть определены одним или несколькими программируемыми адаптивными контроллерами, программируемыми логическими контроллерами, искусственными нейронными сетями и/или другими адаптивными и/или "обучающимися" контроллерами или обрабатывающим устройством.

Каждая операция спосо