Способ разработки пологих и наклонных угольных пластов средней мощности

Иллюстрации

Показать всеИзобретение относится к горному делу, используется при разработке указанных угольных пластов. Способ включает подготовку выемочного поля проведением транспортной и вентиляционной выработок, поочередное проведение выемочных камер от транспортной до вентиляционной выработки с анкерным креплением кровли, погашение междукамерных целиков выемкой угля комбайнами фронтального действия и транспортировкой отбитого угля в пределах выемочной камеры. Погашение соседних междукамерных целиков ведут одновременно прямыми забоями с отставанием прямого забоя междукамерного целика, расположенного со стороны неотработанного угольного массива, от прямого забоя междукамерного целика, расположенного со стороны обрушенных пород, на величину, не превышающую 10÷12 м, и образованием подработанной частью камеры вентиляционного отделения, расположенного между прямыми забоями указанных целиков. Техническая задача - повышение эффективности разработки за счет уменьшения потерь угля путем полной выемки междукамерных целиков при обеспечении безопасности работ. 2 з.п. ф-лы, 3 ил.

Реферат

Техническое решение относится к горному делу и может быть использовано при разработке пологих и наклонных угольных пластов средней мощности.

Известен способ разработки пологих угольных пластов длинными столбами по простиранию с использованием средств механизации подземных работ, включающий подготовку выемочных полей посредством проведения впереди очистного забоя нижнего откаточного и верхнего вентиляционного штреков на всю длину выемочного столба с последующей выемкой угля из столба очистными работами (Б.В.Бокий, Горное дело, Государственное научно-техническое издательство литературы по горному делу, М., 1959, с. 453, 457).

Недостаток способа состоит в том, что при разработке нарушенных пластов с непереходимыми геологическими нарушениями длина подготавливаемого выемочного столба значительно сокращается, из-за чего значительно увеличиваются затраты на монтажно-демонтажные работы, и разработка такого пласта становится неэффективной.

Наиболее близким по технической сущности и совокупности существенных признаков является способ разработки мощного пологого угольного пласта по патенту РФ №2354829, E21C 41/18, опубл. 10.05.2009, включающий подготовку выемочного поля в слое у кровли пласта проведением вентиляционной и транспортной выработок, поочередное проведение выемочных камер от транспортной до вентиляционной выработки с анкерным креплением висячего борта и кровли, их углубку до почвы пласта и анкерное крепление висячего борта камеры, погашение междукамерных целиков диагональными заходками в два слоя с оставлением подзавальных целиков и транспортированием отбитого угля в пределах выемочной камеры. По мере проведения выемочной камеры и выемки заходки у кровли пласта осуществляют опережающее крепление обоих бортов части камеры у почвы пласта и заходки возведением анкерной крепи в почве слоя по боковым сторонам камеры и заходки под углом 20÷30° к вертикали, причем висячий борт камеры у почвы пласта крепят стальными анкерами, а оба борта заходки и лежачий борт камеры - полимерными.

Недостатком этого способа является то, что в нем предусмотрено оставление угля между выемочными заездками в подзавальных целиках, что приводит к запланированным значительным потерям угля и, как следствие, к снижению эффективности проводимых работ.

Технической задачей предлагаемого решения является повышение эффективности разработки пологих и наклонных угольных пластов за счет уменьшения потерь угля посредством полной выемки междукамерных целиков при обеспечении безопасных условий труда горнорабочих.

Поставленная задача достигается тем, что в способе разработки пологих и наклонных угольных пластов средней мощности, включающем подготовку выемочного поля проведением транспортной и вентиляционной выработок, поочередное проведение выемочных камер от транспортной до вентиляционной выработки с анкерным креплением кровли, погашение междукамерных целиков выемкой угля комбайнами фронтального действия и транспортировкой отбитого угля в пределах выемочной камеры, согласно техническому решению погашение соседних междукамерных целиков ведется одновременно прямыми забоями с отставанием прямого забоя междукамерного целика, расположенного со стороны неотработанного угольного массива, от забоя, расположенного со стороны обрушенных пород, на величину, не превышающую 10÷12 м, и образованием подработанной частью выемочной камеры вентиляционного отделения, расположенного между прямыми забоями указанных целиков.

Указанная совокупность признаков позволяет в процессе разработки пологих и наклонных угольных пластов производить полное погашение междукамерных целиков (полную выемку угля), что сокращает потери угля в ходе его добычи, а также образовывать вентиляционное отделение, являющееся запасным выходом из забоев, что обеспечивает безопасные условия труда горнорабочих.

Целесообразно также при разработке указанных угольных пластов кровлю над комбайнами фронтального действия и над вентиляционным отделением поддерживать гидрофицированными безразгрузочными крепями шагающего типа, что обеспечит безопасные условия труда горнорабочих.

Целесообразно также при разработке указанных угольных пластов управление горным давлением осуществлять путем принудительного обрушения кровли посредством ее направленного гидроразрыва, что уменьшит величину горного давления на погашаемые междукамерные целики угля и обеспечит их устойчивость в процессе проведения добычных работ, что также создаст безопасные условия труда горнорабочих.

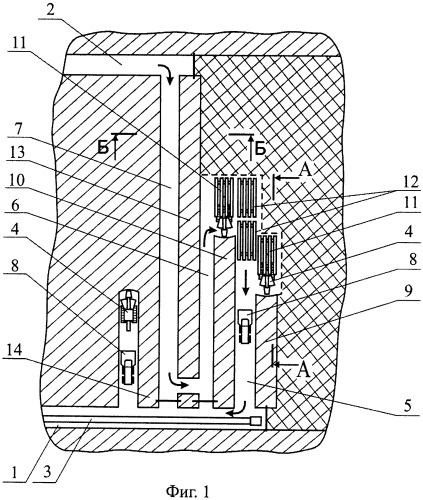

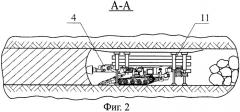

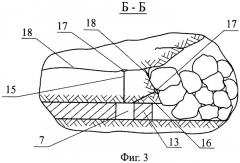

Сущность технического решения поясняется примером конкретной реализации способа разработки пологих и наклонных угольных пластов средней мощности и чертежами фиг.1-3, где:

на фиг.1 изображена технологическая схема подготовки и отработки выемочного поля в плане;

на фиг.2 - разрез А-А на фиг.1;

на фиг.3 - разрез Б-Б на фиг.1.

Способ реализуют следующим образом.

Выемочное поле пологого или наклонного угольного пласта средней мощности подготавливают к разработке проведением транспортной 1 (фиг.1) и вентиляционной 2 выработок. В транспортной выработке 1 монтируют конвейер 3 (ленточный или скребковый). Угольный массив поочередно разрезают комбайнами 4 фронтального действия выемочными камерами 5-7 (далее камеры 5-7) в направлении от транспортной выработки 1 к вентиляционной выработке 2. Транспортирование угля от комбайнов 4 фронтального действия осуществляют самоходными вагонами 8. Кровлю камер 5-7 поддерживают анкерной крепью. При проведении камер 5-7 проветривание осуществляют вентиляторами местного проветривания, а после сбойки с вентиляционной выработкой 2 - за счет общешахтной депрессии.

Погашение соседних междукамерных целиков 9 и 10 угля производят комбайнами 4 фронтального действия под защитой гидрофицированных безразгрузочных крепей 11 шагающего типа (фиг.2) одновременно прямыми забоями с отставанием прямого забоя междукамерного целика 10 угля, расположенного со стороны неотработанного угольного массива, от прямого забоя междукамерного целика 9, расположенного со стороны обрушенных пород, на величину, не превышающую 10÷12 м. При этом образуют вентиляционное отделение, расположенное между прямыми забоями указанных целиков 9 и 10. Крепление кровли вентиляционного отделения осуществляют двумя секциями крепи 12, идентичными крепям 11. Передвижку крепей 12 производят одновременно с передвижкой крепей 11. По окончании погашения междукамерных целиков 9 и 10 угля комбайны 4 фронтального действия и гидрофицированные безразгрузочные крепи 11 и 12 своим ходом перебазируют и настраивают для погашения следующих междукамерных целиков 13 и 14, но в обратном направлении.

Управление горным давлением в процессе погашения междукамерных целиков осуществляют путем принудительного обрушения кровли посредством направленного гидроразрыва. Для этого из камер 5 и 7 над междукамерными целиками 9 и 13 пробуривают вертикальные 15 и наклонные 16 скважины (фиг.3) с последующим созданием в них инициирующих щелей 17. После герметизации инициирующих щелей 17 в них подают под давлением рабочую жидкость, которая способствует созданию ориентированных трещин 18, расслаивающих массив горных пород. Глубина бурения вертикальных 15 и наклонных 16 скважин, а также угол наклона к горизонту наклонных скважин 16 определяются структурой и состоянием массива горных пород в кровле.

1. Способ разработки пологих и наклонных угольных пластов средней мощности, включающий подготовку выемочного поля проведением транспортной и вентиляционной выработок, поочередное проведение выемочных камер от транспортной до вентиляционной выработки с анкерным креплением кровли, погашение междукамерных целиков выемкой угля комбайнами фронтального действия и транспортировкой отбитого угля в пределах выемочной камеры, отличающийся тем, что погашение соседних междукамерных целиков ведут одновременно прямыми забоями с отставанием прямого забоя междукамерного целика, расположенного со стороны неотработанного угольного массива, от прямого забоя междукамерного целика, расположенного со стороны обрушенных пород, на величину, не превышающую 10÷12 м, и образованием подработанной частью выемочной камеры вентиляционного отделения, расположенного между прямыми забоями указанных целиков.

2. Способ по п.1, отличающийся тем, что при разработке указанных угольных пластов кровлю над комбайнами фронтального действия и над вентиляционным отделением поддерживают гидрофицированными безразгрузочными крепями шагающего типа.

3. Способ по п.1 или 2, отличающийся тем, что при разработке указанных угольных пластов управление горным давлением осуществляют путем принудительного обрушения кровли посредством ее направленного гидроразрыва.