Секция рештака

Иллюстрации

Показать всеИзобретение относится к секции рештака для комбинированных конвейерно-добычных агрегатов. Техническим результатом является усовершенствование рештака для эксплуатации на операциях выемочного комбайна. Секция рештака содержит нижнюю ветвь и верхнюю ветвь для направления ведущих элементов конвейерной цепи. Причем эта секция содержит сварную рамную конструкцию, имеющую две боковины, которые состоят из цельных прокатанных профилей. Профили имеют постоянную форму с нижней полкой и верхней полкой, которые проходят под углом наружу в собранном состоянии, и перемычку, имеющую изгиб для поддержания и приваривания, по меньшей мере, одной промежуточной плиты. Предусмотрено основание, соединенное с нижней полкой прокатанных профилей для соединения обеих нижних полок друг с другом на расстоянии от промежуточной плиты. Это основание имеет установочные детали, расположенные на концах под нижними полками для средств передачи поперечных сил. 20 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к секции рештака для комбинированных конвейерно-добычных агрегатов, предназначенных, в частности, для подземной разработки, содержащих нижнюю ветвь и верхнюю ветвь для направления ведущих элементов конвейерной цепи, причем указанная секция содержит сварную рамную конструкцию, имеющую две боковины, которые состоят из цельных прокатанных профилей, расположенных в зеркальном отображении и имеющих постоянную форму профиля от одного конца к другому, причем форма профиля содержит нижнюю полку и верхнюю полку, которые проходят под углом наружу в собранном состоянии, и поднимающуюся перемычку, которая соединяет нижнюю полку и верхнюю полку и которая снабжена изгибом, на котором изнутри сформирована, по меньшей мере, одна ступенька для поддержания и приваривания, по меньшей мере, одной промежуточной плиты, придающей жесткость прокатанных профилей в рамной конструкции, и установочные гнезда для средств соединения отсоединяемой секции рештака, приваренные снаружи к прокатанному профилю между верхней полкой и нижней полкой вблизи обоих концов.

В установках для подземной разработки, например таких, которые применяются на операциях подземной разработки, используются скребковые цепные конвейеры, имеющие большие габариты и состоящие из отдельных секций рештака, которые соединены друг с другом так, что оказываются стойкими к натяжению на концевой стороне. Соседние секции рештака, прикрепленные друг к другу, соединены, в частности, посредством коленчато-рычажных гнезд и коленчатых рычагов в качестве средств соединения секций рештака, которые обеспечивают некоторую угловую подвижность соседних секций рештака по горизонтали и вертикали, так что скребковый цепной конвейер может компенсировать неровности грунта на пласте, и может двигаться, продвигая забой. Если секции рештака используются для длинных забойных конвейеров, то их снабжают оснасткой на завальной стороне и/или на забойной стороне для направления, например, добычного плуга или выемочного комбайна, и имеют соединительные кронштейны для продвигающей грядили, усиленной контрфорсами в забойной крепи. Ввиду повышения производительности добычных машин и увеличения длин забоев до 450 м, что аналогично увеличивает производительность транспортировки, которую осуществляют конвейеры, современные забойные и штрековые конвейеры должны иметь пропускную способность, равную, по меньшей мере, 2000 тонн в час (т/ч) и даже 5000 т/ч в случае высокопроизводительных конвейеров. С растущей пропускной способностью износ отдельный секций рештака неизбежно увеличивается, и на рынке существует потребность в рештаках конвейеров, обладающих высокой пропускной способностью и длительным сроком службы при наименьших возможных производственных затратах и малом общем весе отдельных секций рештака.

Современные забойные и штрековые конвейеры для подземной разработки можно разделить на три группы по конструкции секций рештака. Первая группа включает в себя конвейеры, имеющие полностью литые секции рештака. Преимущество таких литых конструкций заключается в высокой воспроизводимости, в высокой нагрузочной способности с учетом однородной конструкции и в низкой подверженности погрешностям сборки. Недостатками являются высокие затраты на материалы, тот факт, что отдельные зоны нельзя без проблем спроектировать в расчете на высокие нагрузки или больший срок службы, и тот факт, что нет возможности замены изнашивающихся деталей.

Вторая группа образует «гибридные рештаки», которые состоят из литых деталей, с одной стороны, и прокатанных деталей, с другой стороны. Такой гибридный рештак показан, например, в Европейском патенте № 525926 B1. Для гибридных рештаков требуется лишь малое количество сварных швов, поскольку, например, вся конструкция боковины, включая боковой профиль для направления скребков в ветвях конвейера и коленчато-рычажные гнезда в качестве средств соединения секций рештака, может быть спроектирована цельной, тогда как днище конвейера как одна из очень нагруженных частей приварено к литым боковинам. Кроме того, известно, что в случае гибридных рештаков можно последовательно проводить сварку на средствах соединения секций рештака и других крепежных средств для сдвига конвейера или направления добычной машины (патент Германии 39 05 324 A1).

Третья группа секций рештака целиком либо более или менее целиком состоит из сварной конструкции, и изобретение создано на основе этой конструкции, которая известна из Европейского патента 1362805 B1 и в которой, по меньшей мере, боковины состоят из прокатанных профилей, имеющих форму профиля, асимметричную по высоте и имеет изгиб со ступенькой между нижней полкой и верхней полкой, а к этому изгибу приварена промежуточная плита, по существу, жестко соединяющая прокатанные профили. Наличие изгиба приводит к наиболее предпочтительной форме профиля, дающей возможность легче приваривать его к функциональным деталям и оснастке, и уменьшает количество необходимых этапов сборки для изготовления секции рештака как сварной конструкции. Рамной конструкции придана жесткость в ее центре. В упомянутом патенте указано, что перекрытие секции рештака с установочными гнездами для коленчатых рычагов на одной секции рештака и обеспечивающая отвод компоновка установочных гнезд на другой секции рештака предназначены для защиты прокатанных профилей и нижней части конвейера либо промежуточного днища от усталостных изломов.

Цель данного изобретения состоит в создании секции рештака, которая обеспечивает все преимущества сварной конструкции и, в частности, пригодна для использования в операциях выемочного комбайна для разработки пластов, имеющих рабочие толщины предпочтительно более 5 м.

Эта цель достигается посредством секции рештака рассматриваемого типа за счет того, что предусмотрено основание, которое соединено с нижней полкой прокатанных профилей, соединяет обе нижние полки друг с другом на расстоянии от промежуточной плиты и имеет установочные детали, расположенные на концах под нижними полками для средств передачи поперечных сил. Поскольку при разработках пластов, рабочие толщины которых превышают 5 м, используются выемочные комбайны, собственный вес которых может превышать 120 т, отдельные секции рештака подвергаются воздействию значительных сил при эксплуатации, и эти силы могут приводить к увеличенному износу, в частности, в промежуточной пластине и в днище верхней ветви конвейера, а также в элементах днища нижней ветви, с учетом относительных движений соседних секций рештака. Благодаря соответствующей изобретению компоновке средств передачи поперечных сил в основании под нижними полками, силы, возникающие при эксплуатации поперек направления транспортировки, можно передавать на некоторое расстояние от основания конвейера, а благодаря позиционированию этих средств ниже прокатанных профилей в основания, также устраняются ограничения на размеры средств передачи поперечных сил. При этом основание обеспечивает дополнительное придание жесткости двух прокатанных профилей относительно друг друга, так что основные компоненты каждой секции рештака, а именно, боковины, состоящие из прокатанных профилей, также могут поддерживать друг от друга большее расстояние, чем обычно было до сих пор, в результате чего с помощью более широких, а возможно, и более глубоких ведущих элементов, можно, в свою очередь, повысить производительность конвейера, выполненного с секциями рештака в соответствии с изобретением.

В наиболее предпочтительной конфигурации средства передачи поперечных сил состоят из отверстий и нагелей, которые взаимодействуют в собранном состоянии, причем одни из них могут быть установлены с возможностью извлечения внутрь других на торцах концов секций рештака. При изготовлении и сборке наиболее выгодно, если установочные детали на одном конце секции рештака имеют лишь нагели, а установочные детали на другом конце секции рештака имеют лишь отверстия для введения в зацепление нагелей другой секции рештака. Каждая установочная деталь в одной секции рештака преимущественно имеет только один нагель, а связанная с ней установочная деталь в другой секции рештака имеет только одно отверстие для этого нагеля, так что в соответствующей секции рештака конвейера в каждом случае ниже обоих прокатанных профилей предусматривается выступающий нагель или отверстие для введения нагеля в зацепление. Поэтому каждому прокатанному профилю или каждой боковине придано соответствующее средство передачи поперечных сил, и, следовательно, на каждом конце секции рештака расположено два средства передачи поперечных сил.

Чтобы упростить производство, нагели могут состоять, в частности, из штифтов, которые имеют тело штифта, которое можно неподвижно приваривать в проеме или отверстии в установочной детали, и головку штифта, выступающую на торце за пределы установочной детали в собранном состоянии. Следовательно, в этой конфигурации все установочные детали могут состоять из идентично спроектированного базового элемента, имеющего отверстие, причем некоторые из установочных деталей снабжены вваренным штифтом в качестве нагеля, чтобы снабдить одинаковую базовую деталь охватываемой частью и охватывающей частью и в качестве средств передачи поперечных сил. Поскольку соседние секции рештака при эксплуатации должны обладать некоторой угловой подвижностью относительно друг друга, головка штифта в этой конфигурации можно снабдить корончатой боковой поверхностью, и/или тело штифта можно выполнить переходящим посредством окружного сужения в головку штифта. Корончатая боковая поверхность обеспечивает достаточную угловую подвижность и гарантирует малые силы прижима в зонах контакта между отверстием и головкой штифта. Эта конструкция обеспечивает необходимое пространство просвета, если соседние секции рештака упираются друг в друга с минимальным промежутком и при этом располагаются под углом друг к другу. Окружное сужение при этом обеспечивает достаточный необходимый для движения люфт для наклона как вертикально, так и горизонтально, т.е. в горизонтальном направлении. Установочные детали для использования с нагелями могут состоять преимущественно из узких полос или блоков, имеющих отверстие, открытых на заднюю сторону установочных деталей, в результате чего можно крепить нагели в отверстиях посредством сварного соединения с задней стороны установочных деталей. Поэтому охватывающая часть и охватываемая часть средств передачи поперечных сил отличаются друг от друга только в том смысле, что штифт вставлен или не вставлен в качестве нагеля в отверстии.

В простейшей конфигурации установочные детали могут состоять из механически обработанных блоков с вырезами, но могут также состоять из кованых частей или литых частей. Чтобы оптимизировать общий вес секций рештака, предпочтительно располагать две отдельные установочные детали на каждом конце секции рештака, при этом четыре установочные детали предпочтительно соединены посредством единственной нижней плиты, имеющей достаточную толщину плиты. Тогда нижняя плита придает жесткость установочным деталям для образования основания, стойкого к изгибу, в результате чего, в свою очередь, дополнительно придается жесткость рамной конструкции прокатанных профилей и промежуточной плите. Чтобы упростить сборку и улучшить соединение, нижнюю плиту можно в этом случае снабдить краевыми вырезами для предварительного позиционирования и крепления установочных деталей. В соответствии с особо предпочтительной конфигурацией нижняя плита выступает в виде полосы наружу, по меньшей мер, за нижнюю полку одного из двух прокатных профилей, образуя путь добычной машины, в частности, выемочного комбайна, причем эта полоса плиты выступает перед прокатанным профилем. Поскольку путь машины в целом формируется на нижней плите, можно обойтись без дополнительного сварного шва, при этом увеличивается сопротивление изгибу секции рештака. Кроме того, нижняя плита в предпочтительном варианте также может выступать за нижнюю полку противоположного прокатанного профиля в виде непрерывной полосы или участков полосы для крепления крепежных элементов, таких как крепежные кронштейны для продвигающих грядилей, ужесточающих плит, несущих реечную конструкцию выемочного комбайна, плит, предохраняющих от просыпки и т.п. При эксплуатации путь машины обычно обращен к добываемым минералам на забойной стороне, тогда как крепежные элементы расположены на завальной стороне.

Чтобы минимизировать толщину плиты, присущую нижним плитам, наиболее выгодно выполнять ребра жесткости как единое целое с нижней плитой или приваривать к ней. В этом случае ребра жесткости могут проходить в поперечном и продольном направлениях, а также могут пересекаться, чтобы достичь при наименьшем возможном весе материала нижней плиты и усиливающих ребер оптимального сопротивления изгибу основания, придающему, по существу, по всей глубине секции рештака.

В соответствии с наиболее предпочтительной конфигурацией установочные детали имеют на своей верхней стороне паз, выполненный как единое целое с ними, который служит для размещения нижней полки, приваренной к нему. В этой конфигурации установочные детали состоят, по меньшей мере, из литых частей, имеющих паз, выполненный с ними как единое целое. В этом случае можно не только снабдить нижнюю полку небольшой боковой опорой за счет стенок паза, но и выполнить паз на верхней стороне установочных деталей гарантирующим наложение сварного шва между нижней полкой и установочной деталью на некотором расстоянии над путем машины. Обращенные наружу внешние поверхности боков паза, в частности, могут иметь некоторую кривизну, а глубина паза предпочтительно превышает толщину нижней полки, так что нижняя полка и крепящий сварной шов проходят в заглубленном положении и защищены внутри паза боками паза. Установочные детали предпочтительно проходят по обе стороны от нижних полок прокатанных профилей, допуская предпочтительную опору прокатанных профилей, образующих боковины, на пласте. Установочные детали на верхней стороне секции, проходящей внутрь, могут иметь крепежный скос для несущих полос с целью придания вертикальной опоры ведущим элементам конвейерной цепи в нижней ветви. В частности, несущие полосы могут состоять из узких полос листового металла, которые расположены под острым углом к промежуточной плите в собранном состоянии и на которых оперты ведущие элементы, возвращающиеся к нижней ветви. Тогда нижняя плита может при этом образовывать основание для нижней ветви, а несущие полосы как элементы, вступающие в контакт с ведущими элементами в нижней ветви, при необходимости могут быть заменены. Особенно выгодно, если средства передачи поперечных сил расположены ниже крепежных скосов и таковы, что их можно сдвигать внутрь относительно нижних полок. Благодаря этому, средства передачи поперечных сил проходят дальше внутрь, чем средства соединения секций рештака, для размещения коленчатых рычагов и т.п., с помощью которых секции рештака, размещающиеся одна за другой, соединяются способом, который позволяет им выдерживать натяжение.

Перемычка прокатанных профилей может иметь, в частности, верхний участок перемычки выше изгиба и нижний участок перемычки, сдвинутый внутрь относительно верхнего участка перемычки, ниже изгиба, причем нижний участок перемычки прокатанного профиля ниже ступеньки может образовывать своей внутренней стороной, по меньшей мере, частично, боковые стенки нижней ветви и/или верхний участок перемычки выше ступеньки и изгиба ограничивает своей внутренней стороной приемник для промежуточного желоба в качестве верхней ветви. Использование промежуточного желоба в качестве верхней ветви обеспечивает преимущество, заключающееся в том, что можно заменять промежуточный желоб, который обычно подвергается воздействию наибольшей нагрузки и быстрее всего изнашивается, и при этом остающуюся секцию рештака можно использовать снова. Как и в известных технических решениях того типа, о котором идет речь, промежуточный желоб можно крепить посредством только сварного соединения, либо еще и с помощью других соединительных средств.

В секциях рештака, соответствующих изобретению, нижний участок перемычки предпочтительно может проходить под некоторым острым углом наружу. Эта конфигурация может гарантировать, что ни верхний участок перемычки, ни нижний участок перемычки не вступают в контакт с ведущими элементами при эксплуатации. В этом случае прокатанные профили могут выполнять просто функцию придания жесткости для боковин и обеспечивать средство для соединения дополнительной оснастки. Помимо этого прокатанный профиль в области изгиба может быть снабжен скоплением материала, усиливающим ступеньку, и/или может иметь наименьшую толщину стенки непосредственно над изгибом, в результате чего форма профиля, присущая прокатанным профилям, адаптируется к существующим нагрузкам.

Форму профиля, присущую прокатанным профилям, предпочтительно выбирают таким образом, что нижняя полка и верхняя полка проходят с вертикальным смещением одна над другой и оканчиваются на своих концах полок, направленных под углом кверху, приблизительно на одной вертикальной линии. Для предпочтительного применения секции рештака, соответствующей изобретению, при операциях выемочных комбайнов можно предусмотреть боковую плиту, которая крепится на завальной стороне и к которой крепятся держатели рейки выемочного комбайна, и/или к которой крепятся плиты, предохраняющие от просыпки, для бокового поднятия верхней ветви на завальной стороне.

Дополнительные преимущества и конфигурации секции рештака в соответствии с изобретением следуют из приводимого ниже описания предпочтительного возможного варианта осуществления, иллюстрируемого чертежами, на которых показано следующее:

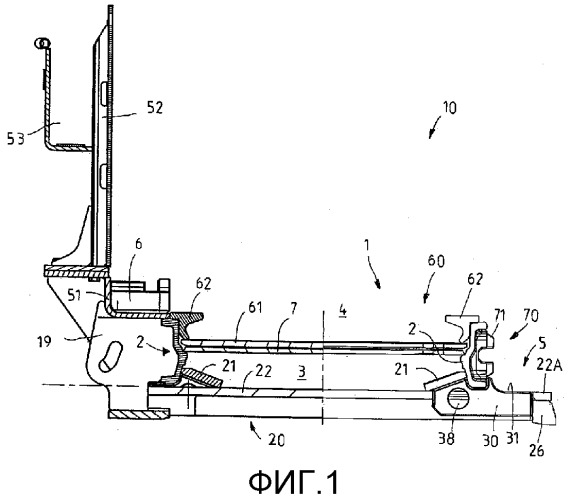

на фиг. 1 показан частично усеченный вид сбоку секции рештака в соответствии с изобретением;

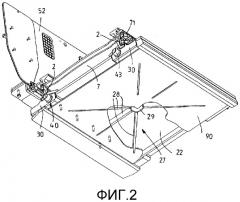

на фиг. 2 показан перспективный вид снизу секции рештака согласно фиг. 1;

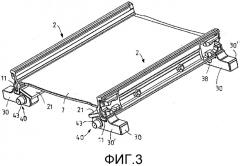

на фиг. 3 показана рамная конструкция секции рештака в соответствии с изобретением без основания;

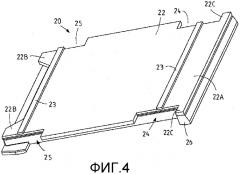

на фиг. 4 показан перспективный вид основания секции рештака без установочных деталей в соответствии с изобретением;

на фиг. 5 показан вид сбоку одной половины конструкции согласно фиг. 3;

на фиг. 6 показан перспективный вид установочной детали для секции рештака в соответствии с изобретением;

на фиг. 7 показаны подробные сечения двух секций рештака, соединенных друг с другом и имеющих средства передачи поперечных сил, введенные в зацепление друг с другом.

На фиг. 1 и 2 показана секция 20 рештака в соответствии с изобретением, предназначенная для комбинированного конвейерно-добычного агрегата для подземной разработки, в частности для добычи угля. Секция 10 рештака имеет сварную рамную конструкцию 1, которая ограничивает нижнюю ветвь 3 и верхнюю ветвь 4 конвейерного агрегата посредством двух боковин, состоящих из прокатанных профилей 2. Конвейер может быть сформирован с использованием множества идентично сконструированных секций рештака, соединяемых друг с другом с помощью средств 70 соединения секций рештака, и ведущих элементов (не показаны), в частности, таких как скребки скребковой цепи (которая тоже не показана), которые циркулируют в нижней ветви 3 и верхней ветви 4 упомянутого конвейера для транспортировки угля и других материалов из забоя. Верхняя ветвь 4 секции 10 образует конвейерную ветвь, в которой материал, предпочтительно такой как уголь, добываемый посредством добычного агрегата (не показан) выбрасывается из забоя и транспортируется к штрековому конвейеру. Нижняя ветвь 3 служит в качестве возвратной ветви для скребковой цепи, и по этой возвратной ветви материал не транспортируется, что само по себе известно специалисту по подземным конвейерно-добычным агрегатам.

В иллюстрируемом возможном варианте осуществления секция 10 рештака предназначена для использования при эксплуатации выемочного комбайна и имеет путь 5 машины для направления выемочного комбайна (не показан) на рабочей, забойной стороне, т.е. на правой стороне фиг. 1 и 2, и соединительные кронштейны 6 для рейки (которая здесь не показана) на завальной стороне нижней ветви 3 и верхней ветви 4. Секция 10 рештака в соответствии с изобретением предназначена для использования при эксплуатации выемочного комбайна, в процессе которой выемочный комбайн может одновременно вести проходку всего пласта толщиной свыше 5 м во время каждого рейса. Соответственно, скребковая цепь в верхней ветви 4 также должна быть способна удалять материал, добываемый на этой толщине. Выемочные комбайны для пластов такой толщины могут иметь собственные веса свыше 120 т, и по этой причине секция 10 рештака выполнена с возможностью надежной амортизации таких собственных весов и сконструирована в соответствии с изобретением.

Основной элемент конструкции секции 10 рештака образован боковинами, состоящими из прокатанных профилей 2, расположенных как зеркальное отражение друг друга и жестко соединенных друг с другом таким образом, что сопротивляются изгибу с одной стороны за счет промежуточной плиты 7, а с другой стороны за счет основания 20. Прокатанные профили 2, образующие боковины, по существу, имеют конструкцию, описанную в Европейском патенте 1362805 B1, введенного в данное описание путем ссылки. Ниже со ссылками на фиг. 5 поясняется форма профиля прокатанных профилей 2. Прокатанные профили 2 имеют форму профиля, которая асимметрична по высоте, но неизменна по длине секции 10 рештака. Каждый прокатанный профиль 2 имеет форму профиля, имеющую нижнюю полку 11 и верхнюю полку 12, причем каждая из них в собранном состоянии проходит наружу под углом относительно нижней ветви 3 и верхней ветви 4, соответственно, и между которыми вертикально, если смотреть на всю конструкцию в целом, проходит перемычка 13. Посредством изгиба 14, расположенного приблизительно по центру и выполненного как единое целое с полками во время прокатки, перемычка 13 подразделяется на верхний, проходящий вертикально участок 5 перемычки над изгибом 14 и нижний участок 16 перемычки, который в иллюстрируемом возможном варианте осуществления прокатанного профиля 2 в соответствии с изобретением проходит наружу и вниз, начинаясь от изгиба 14, под острым углом, который в этом случае составляет приблизительно 15 градусов относительно вертикали. В свою очередь, каждая из нижней полки 11, выполненной на нижнем участке 16 перемычки как единое целое с ней и проходящая под углом наружу, и верхней полки 12, выполненной на верхнем участке 15 перемычки как единое целое с ней и проходящей под углом наружу, в свою очередь, проходит под углом приблизительно 90 градусов к вертикали, т.е., по существу, горизонтально в данном случае. Размер изгиба 14 и размер острого угла нижнего участка 16 перемычки выбраны таким образом, что в собранном состоянии нижняя полка 11 и верхняя полка 12, в принципе, имеют одинаковую длину, проходя одна над другой, и оканчиваются в одинаковых вертикальных плоскостях. Изгиб 14 образует скопление материала, на верхней стороне которого выполнена ступенька 17, на которой расположена промежуточная плита и к которой эта промежуточная плита приварена посредством продольного сварного шва, который также может быть выполнен механически. Как показано на фиг. 1, боковины, расположенные друг против друга в зеркальном отображении, по существу, жестко соединены друг с другом промежуточной плитой 7, чтобы придать рамной конструкции 1 достаточную жесткость в центральной плоскости. Поэтому основные элементы рамной конструкции 1 состоят главным образом всего из трех элементов, а именно двух прокатанных профилей 2 и промежуточной плиты 7, которые могут быть соединены друг с другом двумя продольными сварными швами.

Как наиболее ясно показано на фиг. 3 и 5, соответствующая узкая установочная деталь 30 в форме блока, предпочтительно состоящая из литой части, приварена к концам каждой секции рештака ниже нижней полки 11, причем установочная деталь 30 проходит кверху по обе сторонам нижней полки 11 и поддерживает нижнюю полку 11, а значит, и прокатанный профиль 2. На фиг. 6 подробно показана установочная деталь 3 для использования в секциях рештака в соответствии с изобретением. Чтобы получить удобное сварное соединение между нижней полкой 11 и установочными деталями 30, установочные детали 30 имеют на верхней стороне 31 паз 32, ширина которого согласована с шириной нижней полки 11. Паз 32, выполненный в данном случае как единое целое с установочными деталями 30 во время литья, имеет внешний бок 33, который поднимается выше, чем нижняя полка 11, и имеет снаружи кривизну 34. Сварной шов для неподвижного приваривания нижней полки 11 в пазу 32 может быть выполнен на внутренней стороне 35 внешнего бока 33 паза, в данном случае проходящей вертикально, и поэтому оказывается в области, которая защищена по отношению к внешними участками установочных деталей 30. Второй сварной шов для крепления нижней полки 11 к установочным деталям 30 может быть выполнен на переходе внутреннего бока 36 паза, внутренняя сторона которого проходит под небольшим углом в соответствии с наклоном нижнего участка 16 перемычки, а затем переходит в идущий под острым углом, и обращенный наружу крепежный скос 37 на установочной детали 30.

В иллюстрируемом возможном варианте осуществления все четыре установочных детали 30, как показано на фиг. 3, состоят из идентичных блоков, а каждая из этих установочных деталей 30 снабжена круглым непрерывным отверстием 38, замкнутом на периферии. Отверстия 38 в установочных деталях 30 служат в качестве или для обеспечения средств передачи поперечных сил, и с помощью этих средств также можно передавать большие силы поперек направления транспортировки между соседними секциями рештака в добычной установке.

Средства передачи поперечных сил, образованные установочными деталями 30, содержат с одной стороны охватывающую часть, имеющую отверстие 38 в установочных деталях 30, а с другой стороны охватываемую часть, имеющую частично выступающий нагель 40. Как показано посредством фиг. 1, 2 и 3, установочные детали 30, снабженные нагелем 40 (охватываемой частью), расположены на одной стороне секции 10 рештака, тогда как установочные детали 30, имеющие только отверстие 30 (охватывающую часть), расположены на заднем конце (фиг. 3). Чередующееся расположение установочных деталей 30 в качестве охватывающей части или охватываемой части под нижней полкой показано на фиг. 1-3. В собранном состоянии двух соседних секций 10 рештака нагель 40 (охватываемая часть) на одной установочной детали 30 и отверстие 38 (охватывающая часть) на другой установочной детали следующей секции 10 рештака теперь находятся в зацеплении один внутри другого, как изображено на фиг. 7. В результате поперечные силы, которые возникают, в частности, когда мимо проходит выемочный комбайн, можно передавать посредством нагелей 40, и можно предотвращать относительные движения, безусловно блокируя их. Нагели 40 представляют собой прочные штифты 41, имеющие цилиндрическое тело 42 штифта и головку 43 штифта. Диаметр тела 42 штифта адаптирован для вставления по неподвижной посадке в отверстие 38 в установочной детали 30. Поскольку отверстие 38 выполнено как сквозное отверстие, тело 42 штифта можно надежно крепить в одном комплекте установочных деталей 30 с задней стороны 39 установочных деталей посредством сварного шва (который здесь не показан). Тело 42 штифта имеет, по существу, такую же длину, как глубина установочных деталей 30. С другой стороны, головка 43 штифта короче и в данном случае имеет длину, составляющую лишь 60% длины тела 42 штифта. Поэтому он выступает приблизительно менее чем на 2/3 в отверстие 38 в следующей установочной детали 30. Как легко заметить на фиг. 7, головка 43 штифта имеет корончатую боковую поверхность 44, которая сходит на конус в осевом направлении штифта 41 к свободному концу 45 головки штифта. Между телом 42 штифта и головкой 43 штифта сформировано сужение 46, которое гарантирует надлежащую угловую подвижность точно в области упора между двумя упирающимся друг в друга секциями 10 рештака, при этом установочные детали 30, как показано на фиг. 7, могут упираться друг в друга с минимальным зазором. Благодаря корончатой форме головок 43 штифтов головка 43 штифта может совершать качание в отверстии 38 установочной детали 30 на левой стороне фиг. 7 как в вертикальном направлении, так и в горизонтальном направлении, чтобы гарантировать угловую подвижность упирающихся друг в друга секций 10 рештака в достаточной степени. При этом головка 43 штифта, вводимая в отверстие 38, скрепляет две соседние секции рештака в поперечном направлении, безусловно обеспечивая взаимную блокировку, поскольку для этого погружения максимальный диаметр боковой поверхности 44 головки штифта лишь с небольшим просветом сидит в отверстии 38.

Как показано на фиг. 3 и 5, четыре установочные детали 30 приварены к соответствующим концам прокатанных профилей 2 ниже их нижних полок таким образом, что торец прокатанного профиля 2 и торец 30' установочных деталей 30 оканчиваются приблизительно заподлицо. Как видно на фиг. 3, головка 43 штифта средств передачи поперечных сил выступает за торец 30' только на одном конце секции рештака. На обращенных кверху проходящие под углом крепежные скосы 37 установочных деталей 30 расположены несущие полосы 21 и приварены по месту, причем несущие полосы 21 образуют направляющую для скребков, возвращающихся в нижней ветви 3, и вступают в контакт непосредственно с проходящей под соответствующим углом задней частью скребков в качестве ведущих элементов. Несущие полосы 21 в предпочтительном варианте могут состоять из износостойких пластин компенсации износа, которые проходят по всей длине секции рештака и приварены, например, посредством отдельных сварных швов к установочным деталям 30, чтобы обеспечить возможность замены во время ремонта или технического обслуживания секции рештака. Поддержка несущих полос 21 только установочными деталями 30 в концевых зонах каждой секции рештака может оказаться достаточной, поскольку в нижней ветви скребки, упираясь в несущие полосы 21, должны выдерживать лишь свой собственный вес, не транспортируя материал. На фиг. 5 показано, что каждая нижняя ветвь 3 ограничена по краям несущими полосами 21, промежуточной плитой 7 и изгибом нижнего участка 16 перемычки.

Чтобы увеличить сопротивление изгибу обоих прокатанных профилей 2, образующих боковины, всей рамной конструкции 1 придают дополнительную жесткость с помощью основания 20, которое подробно показано на фиг. 4, хотя установочные детали как неотъемлемая часть основания 20 здесь не показаны. Основание 20 содержит цельную нижнюю плиту 22, которая проходит по всей ширине и длине секции 10 рештака, а в предпочтительной конфигурации в собранном состоянии выступает по обе стороны за нижние полки прокатанных профилей 2. Чтобы нижние полки прокатанных профилей 2 могли нести их или для приваривания их к этим полкам, на нижней плите 22 размещены и прикреплены к ней две наварные полосы 23, причем эти полосы 23 соответственно расположены приблизительно по центру относительно краевых вырезов 24 и 25, которые выполнены каждый на боковых концевых краях нижней плиты 22 и служат для предварительного позиционирования и приваривания на установочных деталях 30 в краевых вырезах 24, 25. В собранном состоянии нижняя полка несет между пазами позиция 32 (на фиг. 5) установочные детали 30 непосредственно на несущих полосах 23. Нижняя плита 22 выступает в виде непрерывной полосы 22А на правой стороне на фиг. 4 и в виде двух внешних участков 22В на левой стороне на фиг. 4 за пределы полосы 23. Непрерывная полоса 22А образует в секции 10 рештака путь 5 машины (фиг. 1) на стороне забоя, а снизу к этой полосе 22А приварена прочная скребковая балка 26, посредством которой секция 10 рештака опирается при эксплуатации непосредственно на «пласт». На передних концах секции 10 рештака полоса 22А выступает в виде узкого полотна 22С вбок за пределы правого выреза 24, показанного на фиг. 4, так что создается непрерывный путь машины, который лишь частично образуется в области вырезов 24, по существу, плоскими в данном случае верхними сторонами 31 установочных деталей 30, а в противном случае образуется исключительно полосой 22А.

Участки 22В полосы находятся при эксплуатации на завальной стороне, а к ним могут быть приварены придающие жесткость пластины или поперечные ребра 19, чтобы обеспечить возможность крепления, например, боковой плиты 51 к рамной конструкции 1, как показано на фиг. 1 и 2, причем к верхней стороне боковой плиты 51 можно крепить кронштейны для рейки выемочного комбайна, и на этой плите можно в предпочтительном варианте привинчивать по месту подсоединяемую плиту 52, предохраняющую от просыпки и поднимающуюся кверху, в качестве вспомогательной оснастки. В показанном возможном варианте осуществления к задней стороне плиты 52 прикреплен короб 53 гибкого кабеля с целью протяжки кабеля электропитания для выемочного комбайна.

Верхняя ветвь 3, в которой добытый материал удаляется посредством конвейерной цепи, предпочтительно состоит из взаимозаменяемого желоба 60, который может быть вставлен в рамной конструкции 1 взаимозаменяемым образом и может быть закреплен в ней посредством любых из резьбовых соединений, зажимных соединений или сварных соединений. В соответствии с технологией, которая сама по себе известна, взаимозаменяемый желоб 60 имеет днище 61 конвейера и два боковых профиля 62, которые приварены к днищу 61 конвейера и внутренний профиль которых адаптирован к конфигурации ведущих элементов скребковой цепи. Обеспечение взаимозаменяемого желоба 60 известным образом гарантирует, что срок службы секции 10 рештака можно снова продлить путем замены взаимозаменяемого желоба.

К внешним сторонам прокатанных профилей 2 вблизи концов и в данном случае, по существу, заподлицо с концевыми поверхностями установочных деталей прикреплены, в частности приварены, коленчато-рычажные гнезда 71, а в этих коленчато-рычажных гнездах 71 могут быть вставлены коленчатые рычаги (не показаны), чтобы обеспечить с помощью коленчато-рычажных гнезд 71 и коленчатых рычагов средства соединения секций рештака, которыми можно скреплять соседние секции рештака так, что они смогут выдержать натяжение. Коленчато-рычажные гнезда 71 предпочтительно вставлены согласованным образом между нижней полкой 11 и верхней полкой 12, а также упираются во внешнюю сторону перемычки 13, как показано на фиг. 5.

В показанном возможном варианте осуществления основание 20 содержит не только нижнюю плиту 22, непрерывную по ширине, для придания дополнительной жесткости обоим прокатанным профилям 2, но и ребристую структуру 27 с ребрами 28 жесткости под нижней плитой 22, которые проходят в радиальном направлении от центрального наварного кольца 29 в центре нижней плиты 22 к краям и торцам нижней плиты 22, чтобы придать нижней плите 22 как можно большее сопротивление изгибу во всех направлениях. Придать основанию жесткость можно с помощью дополнительных продольных или поперечных распорок. В качестве нижней плиты под ребристым основанием можно приварить дополнительную нижнюю плиту 90. В результате ребристую структуру 27 можно располагать в пространстве, которое в весьма значительной степени замкнуто.

В собранном состоянии концевые края несущих полос 21, как можно заметить опять из фиг. 7, упираются почти заподлицо друг в друга. Промежуточные днища 7 двух соседних секций рештака, в любом случае находящиеся в показанной секущей плоскости, также упираются заподлицо друг в друга. Днища 61 конвейера взаимозаменяемых желобов могут немного выступать в одной и той же плоскости и могут быть установлены на задней или другой стороне, чтобы также обеспечивать некоторое перекрытие в данном случае, которое предотвращает прохождение мелочи по ним на упирающихся краях между двумя секциями рештака.

Для специалиста в данной области техники будет ясно, что из вышеизложенного описания вытекают многочисленные модификации, находящиеся в рамках объема защиты патентной форм