Устройство для сжигания отходов

Иллюстрации

Показать всеИзобретение относится к устройствам для термической переработки мусора, бытовых и промышленных отходов. Технический результат: поддержание при длительной эксплуатации постоянства производительности и снижение энергозатрат на монтажно-демонтажные работы, связанные с очисткой поверхности колосника со стороны реактора от налипающих продуктов сжигания твердого мусора, бытовых и промышленных отходов. Устройство для сжигания твердого топлива состоит из реактора, содержащего загрузочную камеру с жаростойким подом в виде усеченного конуса, меньшим основанием направленным вниз, со сквозными отверстиями в конической стенке для подачи в реактор газифицирующего агента, колосник, перекрывающий меньшее основание конуса, камеры дожигания, зольной камеры и каналов для подвода газифицирующего агента и отвода продуктов сгорания. Один из каналов подвода газифицирующего агента расположен в верхней части загрузочной камеры и служит для подачи дополнительного газифицирующего агента непосредственно на слой топлива, при этом колосник выполнен с возможностью вертикального перемещения, для обеспечения эффективного золоудаления и беспрепятственного вывода продуктов сушки, пиролиза и горения из реактора, а камера дожигания выполнена в виде автономного блока, расположена между зольной камерой и каналом отвода продуктов сгорания и сообщена с ними последовательно, причем под устройства выполнен из пустотелых керамических блоков в форме сегментов, внутренние полости которых сообщаются с каналами подвода газифицирующего агента и реактором. Колосник выполнен из биметалла, при этом материал биметалла со стороны реактора имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности материала со стороны зольной камеры. 2 ил.

Реферат

Устройство может быть использовано при термической переработке мусора, бытовых и промышленных отходов.

Известно устройство для сжигания твердого топлива (патент UA 75772, F23G 5/027, Бюл. 5, 2006 г.; патент России 2275552, F23G 5/14, Бюл. 12 от 27.04.2006 г.) содержащее рабочую камеру с жаростойким подом с виде усеченного конуса, меньшим основанием направленным вниз, со сквозными каналами в конической стенке для подачи в реактор газифицирующего агента, колосник, выполненный в виде надставки, перекрывающий меньшее основание конуса, камеру дожигания, зольную камеру.

Известное устройство обеспечивает равномерный подвод газифицирующего агента к активной поверхности топливной массы, удаление золы в зольную камеру, а газообразных продуктов сушки, пиролиза и горения - в камеру дожигания, где происходит их активное перемешивание с воздухом.

Недостатком является отсутствие механизма регулирования процесса горения в зависимости от качества сжигаемого топлива, что не позволяет с одинаковой эффективностью сжигать топливо различного морфологического состава, при этом близкое расположение пода к высокотемпературной поверхности горения повышает вероятность растрескивания футеровки, в результате ухудшается золоудаление при сжигании специфических отходов.

Известное устройство для сжигания отходов (см. патент РФ №2387925 МПК F23G 5/06 Опубл. 27.04.2010 г.) состоит из реактора, содержащего устройство для сжигания твердого топлива, загрузочную камеру с жаростойким подом в виде усеченного конуса, меньшим основанием направленным вниз, со сквозными отверстиями в конической стенке для подачи в реактор газифицирующего агента, колосник, перекрывающий меньшее основание конуса, камеры дожигания, зольной камеры и каналов для подвода газифицирующего агента и отвода продуктов сгорания, при этом один из каналов подвода газифицирующего агента расположен в верхней части загрузочной камеры и служит для подачи дополнительного газифицирующего агента непосредственно на слой топлива, при этом колосник выполнен с возможностью вертикального перемещения, для обеспечения эффективного золоудаления и беспрепятственного вывода продуктов сушки, пиролиза и горения из реактора, а камера дожигания выполнена в виде автономного блока, расположена между зольной камерой и каналом отвода продуктов сгорания и сообщена с ними последовательно, причем под устройства выполнен из пустотелых керамических блоков в форме сегментов, внутренние полости которых сообщаются с каналами подвода газифицирующего агента и реактором.

Недостатком является снижение производительности и увеличение энергоемкости устройства при длительной эксплуатации в связи с налипанием на поверхность колосника со стороны реактора продуктов сушки, пиролиза и горения, которые не только усложняют процесс их удаления сквозь кольцевой зазор, но и приводят к необходимости, за счет утяжеления колосника от налипших частиц, увеличения мощности привода для вертикального перемещения опоры колосника, что в конечном итоге и увеличивает энергоемкость в целом всего устройства для сжигания твердого топлива, т.е. отходов.

Технической задачей предлагаемого изобретения является поддержание при длительной эксплуатации постоянства производительности и снижение энергозатрат на монтажно-демонтажные работы, связанные с очисткой поверхности колосника со стороны реактора от налипающих продуктов сжигания твердого мусора, бытовых и промышленных отходов.

Технический результат по поддержанию эффективности работы при длительной эксплуатации достигается тем, что устройство для сжигания твердого топлива, состоящее из реактора, содержащего загрузочную камеру с жаростойким подом в виде усеченного конуса, меньшим основанием направленным вниз, со сквозными отверстиями в конической стенке для подачи в реактор газифицирующего агента, колосник, перекрывающий меньшее основание конуса, камеры дожигания, зольной камеры и каналов для подвода газифицирующего агента и отвода продуктов сгорания, при этом один из каналов подвода газифицирующего агента расположен в верхней части загрузочной камеры и служит для подачи дополнительного газифицирующего агента непосредственно на слой топлива, при этом колосник выполнен с возможностью вертикального перемещения, для обеспечения эффективного золоудаления и беспрепятственного вывода продуктов сушки, пиролиза и горения из реактора, а камера дожигания выполнена в виде автономного блока, расположена между зольной камерой и каналом отвода продуктов сгорания и сообщена с ними последовательно, причем под устройства выполнен из пустотелых керамических блоков в форме сегментов, внутренние полости которых сообщаются с каналами подвода газифицирующего агента и реактором, отличающееся тем, что колосник выполнен из биметалла, при этом материал биметалла со стороны реактора имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности материала со стороны зольной камеры.

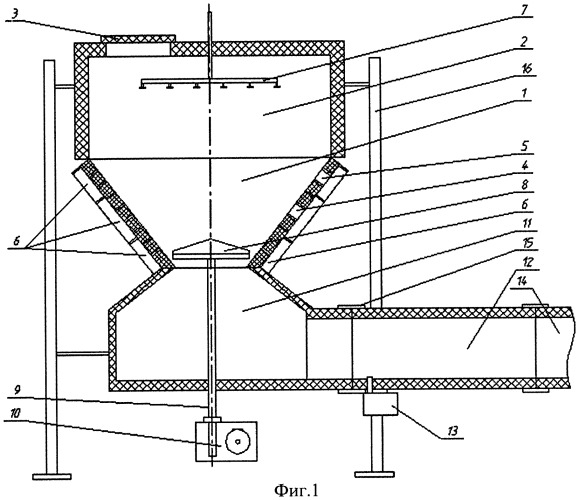

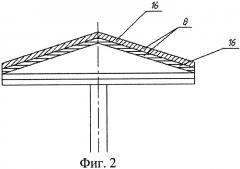

На фиг.1 изображена принципиальная схема устройства для сжигания отходов, на фиг.2 - разрез колосника из биметалла.

Устройство состоит из реактора 1, содержащего загрузочную камеру 2 с крышкой 3 и жаростойким подом 4 в виде усеченного конуса со сквозными отверстиями 5, через которые в реактор подают газифицирующий агент. Реактор 1 снабжен каналами подачи газифицирующего агента 6 и 7, причем через канал 7 подают дополнительный газифицирующий агент непосредственно на слой отходов. Меньшее основание пода 4 перекрывает колосник 8, установленный на опоре 9 с возможностью вертикального перемещения с помощью подъемного механизма 10. Зольная камера 11 сообщается с камерой дожигания 12, снабженной горелкой 13, и далее с каналом отвода продуктов сгорания 14. Стыки между зольной камерой 11, камерой дожигания 12 и каналом 14 уплотнены герметизирующими элементами 15. При этом устройство смонтировано на опорах 16.

Колосник 8 выполнен из биметалла, при этом материал биметалла со стороны реактора 1 (например, алюминий с коэффициентом теплопроводности 204 Вт/м*°С, см. стр.312 Нащокин В.В. Техническая термодинамика и теплопередача. М.: 1980. 469 с.ил) имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности материала (например, латунь с коэффициентом теплопроводности 85 Вт/м*°С, см. там же) со стороны зольной камеры 11.

Устройство работает следующим образом. В реакторе 1 температура процесса сжигания отходов достигает 750-900°С и тепловой поток продуктов горения с той же температурой контактирует с материалом 15, например алюминием, колосника 8 из биметалла, а со стороны зольной камеры 11 тепловой поток с температурой, на порядок меньшей (70-90°С), контактирует с материалом 16, например латунью. В результате наличия различных температурных градиентов в материалах 15 и 16 биметалла колосника 8 образуется термовибрация (см., например, Дмитриев В.П. Биметаллы. Пермь. 1991 г. - 376 с. ил), которые препятствуют процессу налипания продуктов сушки, пиролиза и горения на поверхность колосника 8 со стороны реактора 1. Это и обеспечивает при длительной эксплуатации энергоэффективную работу устройства, заключающуюся в том, что отходы загружают в загрузочную камеру 2 через крышку 3. Первая часть газифицирующего агента поступает в реактор 1 через отверстия 5, выполненные в поде 4. Дополнительная часть газифицирующего агента, преимущественно жидкого, подается с помощью каналов 7 непосредственно на слой топлива. Под действием градиента давления, создаваемого каналом отвода продуктов сгорания 14, обе части газифицирующего агента поступают к топливной массе. Продукты сушки, пиролиза и горения удаляют из реактора 1 в зольную камеру 11 сквозь кольцевой зазор между подом 4 и колосником 8. Величина этого зазора, при необходимости, регулируется вертикальным перемещением опоры колосника 9 с помощью подъемного механизма 10. Освобожденные от золы продукты сушки, пиролиза и горения поступают в дожигательную камеру 12 с горелкой 13 и далее в канал отвода продуктов сгорания 14.

Оригинальность предлагаемого изобретения заключается в том, что обеспечивается при длительной эксплуатации эффективная работа устройства для сжигания отходов путем устранения залипания продуктов горения на поверхности колосника со стороны реактора, приводящего к забиванию кольцевого зазора между подом и колосником. В этом случае резко снижается производительность устройства и возрастает его энергоемкость из-за необходимости проведения внеплановых монтажно-демонтажных работ по устранению залипших продуктов сгорания. Устранение процесса залипания продуктов горения обеспечивается выполнением колосника из биметалла таким образом, что материал со стороны реактора имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности материала со стороны зольной камеры, а это приводит к термовибрации колосника, что и препятствует процессу налипания продуктов сгорания.

Устройство для сжигания твердого топлива, состоящее из реактора, содержащего загрузочную камеру с жаростойким подом в виде усеченного конуса, меньшим основанием направленным вниз, со сквозными отверстиями в конической стенке для подачи в реактор газифицирующего агента, колосник, перекрывающий меньшее основание конуса, камеры дожигания, зольной камеры и каналов для подвода газифицирующего агента и отвода продуктов сгорания, один из каналов подвода газифицирующего агента расположен в верхней части загрузочной камеры и служит для подачи дополнительного газифицирующего агента непосредственно на слой топлива, при этом колосник выполнен с возможностью вертикального перемещения, для обеспечения эффективного золоудаления и беспрепятственного вывода продуктов сушки, пиролиза и горения из реактора, а камера дожигания выполнена в виде автономного блока, расположена между зольной камерой и каналом отвода продуктов сгорания и сообщена с ними последовательно, причем под устройства выполнен из пустотелых керамических блоков в форме сегментов, внутренние полости которых сообщаются с каналами подвода газифицирующего агента и реактором, отличающееся тем, что колосник выполнен из биметалла, при этом материал биметалла со стороны реактора имеет коэффициент теплопроводности в 2,0-2,5 раза выше, чем коэффициент теплопроводности материала со стороны зольной камеры.