Изготовление самостоятельных твердотельных слоев термической обработкой подложек с полимером

Иллюстрации

Показать всеИзобретение имеет отношение к способу изготовления самостоятельного твердотельного слоя. Согласно способу берут твердотельный материал, имеющий коэффициент теплового расширения, и по меньшей мере одну поверхность, пригодную для формирования на ней слоя. Формируют слой полимера на указанной поверхности так, что адгезия сохраняется между твердотельным слоем и слоем полимера в течение всего заданного интервала температур ΔТ между первой температурой и второй температурой. Слой полимера обладает коэффициентом термического расширения, отличным от коэффициента термического расширения твердотельного материала. Далее подвергают твердотельный материал и прикрепленный адгезией слой полимера изменению локальной температуры от первой температуры, которая не выше примерно 300°С, до второй температуры, которая ниже примерно комнатной температуры, тем самым вызывая механическое напряжение в твердотельном материале из-за разницы между коэффициентом теплового расширения твердотельного материала и коэффициентом теплового расширения слоя полимера, чтобы вызвать разламывание твердотельного материала вдоль внутренней плоскости в толщине твердотельного материала, для изготовления по меньшей мере одного самостоятельного твердотельного слоя из указанного твердотельного материала. Слой полимера дополнительно характеризуется температурой стеклования, которая ниже примерно первой температуры и выше примерно второй температуры и является достаточно низкой для предотвращения разламывания или растрескивание полимера при второй температуре. Технический результат - разработка способа термической обработки для изготовления высококачественный самостоятельных твердотельный слоев, сохраняющих характеристики исходного материала, из которого они изготовлены, и используемых для микроэлектроники. 19 з.п. ф-лы, 6 ил., 1 пр.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка испрашивает приоритет согласно §119(a)-(d) статьи 35 свода законов США у заявки Швейцарии № 01712/07, зарегистрированной 2 ноября 2007 г., и заявки Швейцарии № 01851/07, зарегистрированной 30 ноября 2007 г., обе из которых полностью включены в настоящее описание посредством ссылки.

Настоящее изобретение было осуществлено при поддержке правительства согласно контракту № AR36819 и контракту № AR053143, обоим из которых присуждены гранты Национального института здравоохранения (NIH). Правительство имеет соответствующие права в настоящем изобретении.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к изготовлению слоев твердотельных материалов и, более конкретно, относится к технологиям производства относительно тонких самостоятельных слоев твердотельных материалов, таких как материалы, используемые в микроэлектронике.

Для широкого диапазона практических применений в микроэлектронике и микрообработке необходим по меньшей мере один самостоятельный слой материала для микроэлектроники, который может быть использован, например, в качестве исходной структуры, на которой будет изготовлена электронная и/или механическая система. Например, в традиционных технологиях микрообработки используют по меньшей мере одну самостоятельную полупроводниковую подложку или пластину, такую как кремниевая пластина, на которой изготавливают микроэлектронные и микромеханические системы. Такие кремниевые пластины изготавливают в промышленном масштабе с соблюдением заданных стандартов изготовления, определяющих, например, однородность легирования и толщину.

С развитием технологии, характеристики доступных для приобретения микроэлектронных подложек, таких как кремниевые пластины, перестают соответствовать важным практическим применениям в микрообработке. В частности, толщина традиционных подложек, таких как кремниевые пластины, часто бывает по существу больше, чем это необходимо для конкретного практического применения в микрообработке, при этом лишний материал пластины повышает общие затраты на изготовление микросистемы, но не обеспечивает никакого соответствующего преимущества. Например, высокоэффективные кремниевые солнечные элементы могут быть изготовлены на кремниевых подложках толщиной примерно 50 мкм. Но традиционные пластины из кремния диаметром 5 дюймов (127 мм), предназначенные для производства солнечных элементов, обычно выпускаются с толщиной примерно 180 мкм. Эта избыточная толщина материала пластины не обеспечивает никаких преимуществ в работе солнечного элемента, но существенно увеличивает общую стоимость микрообработки при изготовлении солнечного элемента. Этот общий пример наглядно доказывает, что с развитием передовых технологий и систем микрообработки, таких как изготовление солнечных элементов и фотогальванических систем, стоимость и недостатки традиционных исходных материалов, таких как имеющиеся в продаже кремниевые пластины, становятся существенными факторами в определении успешности осуществления и эффективности затрат указанных развивающихся технологий.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложены высокоэффективные, воспроизводимые и рентабельные способы изготовления самостоятельных слоев твердотельного материала, которые могут быть использованы в широком диапазоне практических применений в микрообработке.

Согласно одному предложенному в настоящем изобретении примерному способу изготовления самостоятельного твердотельного слоя, берут твердотельный материал, имеющий по меньшей мере одну поверхность для формирования на ней слоя, и слой полимера, сформированный на указанной поверхности. Затем изменяют локальную температуру указанного твердотельного материала и слоя полимера от первой температуры до второй температуры, которая ниже первой температуры, чтобы вызвать разламывание твердотельного материала вдоль заданной плоскости в толщине материала для изготовления по меньшей мере одного самостоятельного твердотельного слоя из твердотельного материала.

В вариантах реализации, предложенных в настоящем изобретении, первая температура может быть не больше примерно 300°C или может быть примерно равна комнатной температуре. В дополнительных вариантах реализации, предложенных настоящим изобретением, вторая температура может быть примерно ниже комнатной температуры или может быть ниже примерно -20°C.

Согласно дополнительному предложенному настоящим изобретением способу изготовления самостоятельного твердотельного слоя, берут твердотельный материал, имеющий характеристический первый коэффициент теплового расширения и имеющий по меньшей мере одну поверхность для формирования на ней слоя, и слой полимера, сформированный на указанной поверхности. Указанный полимер отличается тем, что имеет второй коэффициент теплового расширения, который по меньшей мере примерно на 50×10-6К-1 больше первого коэффициента теплового расширения. Далее изменяют локальную температуру твердотельного материала и слоя полимера от первой температуры до второй температуры, которая ниже первой температуры, чтобы вызвать разламывание твердотельного материала вдоль плоскости в толщине материала для изготовления по меньшей мере одного самостоятельного твердотельного слоя из твердотельного материала.

Согласно дополнительному, предложенному в настоящем изобретении способу изготовления самостоятельного твердотельного слоя, берут твердотельный материал, имеющий две противоположные поверхности для формирования слоя на каждой из двух указанных поверхностей, и слой полимера, сформированный на каждой из двух указанных поверхностей. Затем вызывают разламывание твердотельного материала вдоль плоскости в толщине материала для изготовления по меньшей мере двух самостоятельных твердотельных слоев из твердотельного материала.

Далее, согласно дополнительному способу изготовления самостоятельного твердотельного слоя, предложенному в настоящем изобретении, берут твердотельный материал, имеющий по меньшей мере одну поверхность для формирования на ней слоя, и слой полимера, сформированный на указанной поверхности. Затем вызывают разламывание твердотельного материала вдоль плоскости в толщине материала для изготовления структуры, содержащей самостоятельный твердотельный слой и присоединенный к его первой поверхности слой полимера. Затем формируют слой полимера на второй поверхности самостоятельного твердотельного слоя, противоположной первой поверхности, и затем вызывают разламывание самостоятельного твердотельного слоя вдоль плоскости в его толщине для изготовления первой и второй дополнительных структур, каждая из которых содержит самостоятельный твердотельный слой и прикрепленный к его первой поверхности слой полимера.

Эти способы обработки, предложенные в настоящем изобретении, в частности, предпочтительны тем, что во время обработки по существу отсутствуют потери твердотельного материала или изготовленных самостоятельных слоев. Такой подход обеспечивает повторную цикличность обработки материала, и с каждым циклом может быть изготовлено все больше дополнительных слоев, с использованием при необходимости в последующих циклах изготовления по меньшей мере одного дополнительного слоя. Дополнительно, каждый цикл является, в частности, эффективным и по существу автоматическим, поскольку для его выполнения не требуется больших физических усилий, а также нет необходимости в использовании специализированного оборудования или обрабатывающих устройств. Таким образом, способом обработки согласно настоящему изобретению может быть изготовлено большое количество относительно тонких самостоятельных слоев, которое недостижимо традиционными способами.

Другие отличительные особенности и преимущества настоящего изобретения будут очевидны из следующего описания, сопровождающих чертежей и приложенной формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

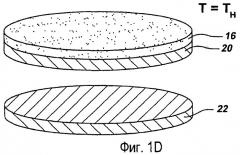

Фиг. 1A-1D показывают схематические перспективные виды этапов примерного способа согласно настоящему изобретению для термической обработки исходного твердотельного материала с полимером для изготовления самостоятельных твердотельных слоев.

Фиг. 2 показывает схематический перспективный вид трех самостоятельных твердотельных слоев, изготовленных в соответствии с настоящим изобретением из исходного твердотельного материала.

Фиг. 3 показывает схематический перспективный вид двух твердотельных слоев, изготовленных в соответствии с процессом, проиллюстрированным на фиг. 1А-1D, и четырех твердотельных слоев, также изготовленных последующим циклом процесса, проиллюстрированного на фиг. 1A-1D.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

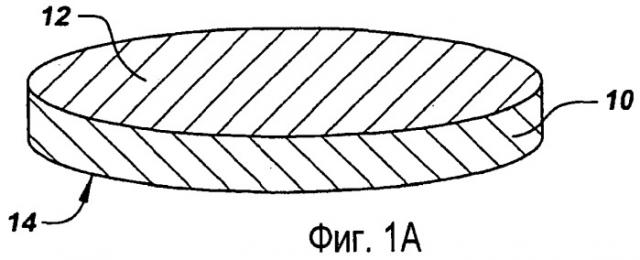

Как показано на фиг. 1A, для изготовления самостоятельных слоев из исходного твердотельного материала 10 могут быть использованы способы термической обработки, предложенные в настоящем изобретении. Как подробно описано далее, исходный твердотельный материал может быть взят в форме традиционной микроэлектронной пластины, использованной в качестве подложки, плоского диска, объемного тела или в другой подходящей форме. Любой конкретный термин, использованный здесь для описания формы исходного твердотельного материала, приведен лишь в качестве примера и не ограничивает объем настоящего изобретения. Далее в описании исходная структура будет упоминаться как "твердотельный материал" независимо от конкретной формы, с пониманием того, что материал взят в форме выбранной подложки, пластины, объемного тела или в другой форме. Термин "твердое тело" здесь обозначает отношение вообще ко всем небиологическим материалам и не ограничен конкретным составом материала.

Твердотельный материал 10 имеет первую открытую сторону или поверхность 12 и, при необходимости, вторую открытую поверхность 14, каждая из которых выполнена с возможностью формирования на ней по меньшей мере одного слоя материала. Как подробно описано далее, на поверхностях может быть сформирован по меньшей мере один слой, расположенный на открытой поверхности или поверхностях, путем осаждения, ручным нанесением или адгезией, выращиванием или в результате другого процесса. Для нанесения указанного слоя на поверхности не требуется специальных процессов его формирования. Открытые поверхности показаны на фиг. 1A противоположными и параллельными лишь в целях упрощения описания, что в общем не обязательно для настоящего изобретения, как подробно описано далее.

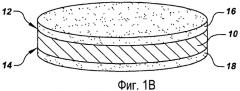

В результате первой технологической операции, как показано на фиг. 1B, на первой поверхности 12 твердотельного материала 10 сформирован слой 16 полимерного материала и, если необходимо для конкретного применения, на второй поверхности 14 или других поверхностях твердотельного материала 10 также сформирован слой 18 полимерного материала. Толщина, состав и характеристики полимерного материала выбраны, как подробно описано далее, на основе желательной толщины конечного самостоятельного слоя или слоев, которые будут изготовлены из твердотельного материала. В целом, как описано далее, полимерный материал характеризуется коэффициентом теплового расширения, который отличается от и предпочтительно больше коэффициента теплового расширения твердотельного материала 10.

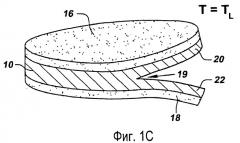

Как показано на фиг. 1C, в одном варианте реализации многослойную структуру с размещенными по меньшей мере на одной поверхности материала 10 слоем или слоями 16, 18 полимера подвергают термической обработке путем контакта по меньшей мере с одной средой, которая изменяет температуру локального участка многослойной структуры от первой высокой температуры T H до второй низкой температуры T L. При достижении локальной температуры и/или падении ниже указанной низкой температуры T L происходит самопроизвольное разламывание или раскалывание материала 10 от поверхности материала, которая свободна от слоя или слоев 16, 18 полимера, по меньшей мере вдоль одной внутренней плоскости 19 разламывания из-за индуцированного температурным перепадом механического напряжения в материале, изготовленном из материала и слоя или слоев полимера, имеющих существенно различные коэффициенты теплового расширения. Плоскость трещины проходит на некотором расстоянии от поверхности материала, которое в силу различных причин может быть по существу постоянным относительно границы между материалом и полимером. Таким образом, плоскость трещины проходит вплоть до конца слоя полимера, размещенного на материале. В результате разламывания материала при низкой температуре T L, из исходного материала формируются по меньшей мере два самостоятельных слоя 20, 22, при этом указанные самостоятельные слои находятся в контакте с расположенными на них соответствующими слоями 16, 18 полимера соответственно.

Как показано на фиг. 1D, на следующем этапе способа по меньшей мере два изготовленных таким образом самостоятельных слоя 20, 22 могут быть подвергнуты термической обработке контактом по меньшей мере с одной средой, которая изменяет температуру локального участка на указанных самостоятельных слоях от низкой температуры T L обратно к выбранной температуре, предпочтительно высокой температуре T H. Затем результирующие самостоятельные слои 20, 22 могут быть использованы в выбранном применении или выбранных применениях. Например, самостоятельный слой 20 с сохраненным на нем слоем полимера 16 может быть подвергнут дополнительной термической обработке для изготовления дополнительных самостоятельных слоев способом, описанным далее; слой полимера также может быть сохранен на месте для использования в конкретном применении, если такая конструкция окажется пригодной для данного применения. По меньшей мере один из самостоятельных слоев 22 в другом варианте реализации изобретения может быть обработан с удалением слоя полимера для использования в конкретном применении или в другой технологической цепочке.

Изготовление пары самостоятельных слоев 20, 22 путем термической обработки согласно настоящему изобретению, в частности, не требуется; другие многослойные конструкции также могут быть изготовлены путем термической обработки. Например, как показано на фиг. 2, посредством термоиндуцированного механического напряжения в твердотельном материале при низкой температуре T L могут быть образованы две плоскости разламывания, которые проходят в толще материала на различном расстоянии от его верхнего слоя, в результате чего могут быть изготовлены три самостоятельных слоя 20, 22, 24. Каждый из двух указанных слоев здесь содержит на одной из своих поверхностей один из слоев полимера 16, 18, а третий слой материала, сформированный из центральной части материала, не содержит на своих поверхностях слоя полимера.

Как показано на фиг. 3, может быть выполнено любое подходящее количество циклов термического процесса согласно настоящему изобретению для повторной обработки слоев, которые были изготовлены на предыдущих этапах. Например, каждый из двух самостоятельных слоев 20, 22, изготовленных на первом этапе термической обработки, как показано на фиг. 1C, может быть снабжен двумя слоями 16, 26 и 18, 28 полимера соответственно для последующей термической обработки. Затем во втором цикле термического процесса может быть выполнено разламывание этих двух слоев 20, 22 для изготовления четырех самостоятельных слоев 30, 32, 34, 36. Каждый из указанных четырех слоев таким же образом может быть снабжен слоями полимера для третьего цикла термического процесса, выполненного для изготовления восьми самостоятельных слоев. При таком подходе за три цикла термического процесса могут быть изготовлены восемь самостоятельных слоев. В результате из пластины исходного материала толщиной 400 мкм, например из традиционной кремниевой пластины толщиной 4 мм, могут быть изготовлены восемь самостоятельных слоев толщиной 50 мкм.

Такой способ циклической термической обработки, предложенный в настоящем изобретении, демонстрирует одно из важных преимуществ настоящего изобретения, а именно отсутствие по существу любых потерь материала самостоятельного слоя во время термической обработки. Такой подход обеспечивает возможность повторной циклической обработки материала и изготовления дополнительных слоев с каждым новым циклом, при этом по меньшей мере один из полученных слоев в случае необходимости может быть использован в последующих циклах изготовления дополнительных слоев. Дополнительно, каждый термический цикл является в частности эффективным и по существу автоматическим, не требует больших физических усилий во время своего выполнения и не требует никакого специализированного оборудования или инструментов. Таким образом, способом циклической термической обработки согласно настоящему изобретению может быть изготовлено большое количество относительно тонких самостоятельных слоев, недостижимое традиционными способами.

Твердотельный материал, подлежащий термической обработке в соответствии с настоящим изобретением для изготовления самостоятельных слоев, вообще может быть любым материалом, в котором термическим способом может быть индуцировано механическое напряжение для образования трещины вдоль внутренней плоскости материала. Известны различные материалы, которые отличаются относительно высокой хрупкостью или имеют характеристики керамики или стекла, в том числе и материалы класса стекла. Указанный материал может быть монокристаллическим, поликристаллическим или аморфным, или может содержать некоторую комбинацию зерновой морфологии. Для осуществления способа не требуется какая-либо конкретная ориентация кристалла и, соответственно, указанная ориентация кристалла может быть выбрана в соответствии с наилучшим применением изготовленных слоев.

Примерные твердотельные материалы, для которых, в частности, термический процесс согласно настоящему изобретению является наиболее подходящим, включают материалы, используемые в микроэлектронике, такие как полупроводники, например полупроводники групп II-VI и III-V, а также электрически изолирующие и электрически проводящие материалы. Примерами подходящих твердотельных материалов могут быть кремний, германий, нитрид кремния, карбид кремния, алмаз, кварц, сапфир, графит, керамика, стекло и другие подобные им материалы. Материал может быть электрически легирован и может быть гомогенным или гетерогенным и входить в состав химического реагента и электрической или механической структуры. Настоящее изобретение не ограничено конкретным материалом; единственное, что требуется от материала, это способность термически индуцировать механическое напряжение, которое вызывает разламывание вдоль по меньшей мере одной внутренней плоскости материала. Для многих применений может быть предпочтительным способность материала к разламыванию вдоль всей его поверхности без разрушения. Как подробно описано далее, также могут быть выбраны такие характеристики полимера, которые способствуют такому процессу.

Независимо от того, какой состав имеет материал, выбранный для изготовления самостоятельных слоев, форма материала может быть выбрана конкретно для данного применения и не ограничивается настоящим изобретением. Таким образом, могут быть использованы традиционные микроэлектронные пластины, например, может быть использован материал в форме дисков, уже упоминавшийся выше как более толстый по сравнению с традиционной пластиной, или материал в форме подложки, уже упоминавшийся здесь как более тонкий или более толстый по сравнению с традиционной пластиной. Также могут быть использованы фрагменты для части подложек, дисков или пластин. Процесс может быть выполнен с большими объемами материала, включая, например, слитки, блоки и брусы.

Исходный материал может быть взят почти в любой произвольной форме и не ограничен структурой параллельных плоскостей, т.е. не ограничен структурой, имеющей две противолежащие плоские поверхности, которые параллельны друг другу. В случае необходимости, для последующего изготовления плоских самостоятельных слоев достаточно того, что по меньшей мере одна поверхность исходного материала является плоской и пригодной для формирования на ней путем адгезии слоя полимера. Однако в соответствии с настоящим изобретением исходный материал может вообще не иметь плоских поверхностей, и, напротив, может иметь поверхности цилиндрической, сферической или другой формы. Из материала с такими изогнутыми соответствующим образом поверхностями могут быть изготовлены самостоятельные изогнутые слои или тела.

Поверхность исходного материала не обязательно должна быть плоской и может иметь поверхностный рельеф или отличительные особенности, содержащие микроэлектронные, микроэлектромеханические и конструктивные устройства и системы или конструктивные конфигурации. В этом отношении, исходный материал может быть снабжен по меньшей мере одним поверхностным слоем или структурами, устройствами, схемами, электрическими и/или механическими соединениями или другими отличительными особенностями. Независимо от наличия на поверхности исходного материала отличительных особенностей или неравномерной топологии поверхности исходного материала, предпочтительно указанные особенности значительно не ослабляют адгезию слоя полимера, который будет нанесен на поверхность указанного материала. Поверхности материала могут быть полированными, как, например, у имеющихся в продаже кремниевых пластин, или могут иметь существенную шероховатость, в любом случае слой полимера должен иметь хорошую адгезию для указанного материала.

Толщину исходного материала предпочтительно выбирают на основе необходимой толщины самостоятельных слоев, которые будут изготовлены, и исходя из количества термических циклов, которые будут выполнены при изготовлении указанных слоев. Для некоторых материалов и применений может быть предпочтительным относительно большой диаметр материала для формирования слоев, имеющих, соответственно, большую толщину, устраняющую опасность разрушения материала при его разламывании вдоль внутренней плоскости материала. В целом, настоящее изобретение не налагает ограничений на степень неровности поверхности исходного материала или толщину исходного твердотельного материала, хотя для многих применений твердотельная структура предпочтительно имеет толщину по меньшей мере примерно 10 мкм, и более предпочтительно по меньшей мере примерно 100 мкм.

Для многих применений, таких как изготовление кремниевых фотоэлектрических или солнечных элементов, исходный твердотельный материал может быть взят в форме по меньшей мере одной кремниевой пластины. В качестве примера, монокристаллическая кремниевая пластина, например, выращенная по методу Чохральского кремниевая пластина диаметром, например, 3 дюйма (76,2 мм), диаметром 5 дюймов (127 мм) или другого размера, толщиной, например, 0,35 мм или другой толщины, с легированием n-типа или p-типа, может быть использована в качестве изготовленной. Перед циклом термической обработки согласно настоящему изобретению пластина может быть очищена, например, традиционным способом очистки RCA или другим способом и может быть обработана, например, для изготовления микроэлектронных и/или микроструктурных устройств и/или систем на поверхности пластины, рядом с поверхностью пластины или в объеме пластины.

Полимер, который будет сформирован по меньшей мере на одной поверхности твердотельного материала, имеет коэффициентом теплового расширения (КТР), который отличается от КТР твердотельного материала, и для различных применений предпочтительно КТР полимера больше КТР твердотельного материала при комнатной температуре. В одном варианте реализации настоящего изобретения КТР полимера больше примерно 50×10-6К-1 при комнатной температуре. Предпочтительно КТР полимера больше примерно 100×10-6К-1 при комнатной температуре и более предпочтительно КТР полимера больше примерно 200×10-6К-1 при комнатной температуре.

В другом варианте реализации настоящего изобретения полимер выбран так, что разность между КТР полимера и КТР твердотельного материала (ΔКТР) соотносится с разницей температур между высокой температурой T H и низкой температурой T L термического процесса. Например, для разницы ΔТ температур между высокой температурой T H и низкой температурой T L, которая равна примерно 200°C, ΔКТР между полимером и исходным твердотельным материалом по меньшей мере примерно 50×10-6К-1 может быть предпочтительной в этом варианте реализации. Соответственно, при условии, что КТР кремния равен примерно 3×10-6К-1 при комнатной температуре, в данном варианте реализации предпочтителен полимер с КТР больше примерно 53×10-6К-1. Для ΔT примерно 200°C может быть более предпочтителен ΔКТР между полимером и исходным твердотельным материалом по меньшей мере примерно 100×10-6К-1, и ΔКТР по меньшей мере примерно 200×10-6К-1 может быть еще более предпочтительным для различных применений. В других вариантах реализации настоящего изобретения при выполнении термической обработки для обеспечения данной ΔКТР управляют перепадом температуры, в результате чего отсутствует необходимость задания конкретной разности ΔКТР между полимером и твердотельным материалом, как дополнительно описано далее.

Полимер характеризуется способностью к адгезии с поверхностью твердотельного материала. Хорошая адгезия между твердотельным материалом и полимером в общем предпочтительна для всего диапазона ΔТ температур между высокой температурой T H и низкой температурой T L термического процесса. Полимер дополнительно отличается упругостью, которая должна быть достаточной для предотвращения разламывания, разрушения и расслоения полимера во всем диапазоне ΔТ температуры между высокой температурой T H и низкой температурой T L термического процесса. Таким образом, полимер должен быть достаточно прочен, чтобы выдерживать индуцированное нагревом механическое напряжение при низкой температуре T L термического процесса при сохранении достаточной адгезии с твердотельным материалом при изменении температуры и разламывании твердотельного материала.

Таким образом, полимер характеризуется адгезией с твердотельным материалом, которая должна быть достаточной для поддержания механического соединения с твердотельным материалом при деформации всей многослойной структуры под действием термического напряжения во время разламывания, и в то же время способностью выдерживать внутреннюю деформацию, вызванную ΔКТР между полимером и твердотельным материалом. В одном примерном варианте реализации полимер становится более жестким внутри при понижении температуры так, что полимер сокращается при низких температурах, но сохраняет механическую прочность и адгезию с твердотельным материалом при индуцировании механического напряжения при низких температурах и разламывании твердотельного материала. Иными словами, полимер может становиться "более жестким" при охлаждении и "более мягким" при нагреве с постоянным сохранением хорошей адгезии с твердотельным материалом. Некоторые полимеры, отличающиеся таким поведением, например эластомер, имеют достаточную упругость или гибкость и достаточно хорошую адгезию и при этом выдерживают индуцированное нагревом механическое напряжение.

Полимеры, такие как полидиметилсилоксан (ПДМС) с поперечными связями, в частности, подходят для термического процесса согласно настоящему изобретению. Молекулы ПДМС отличаются чрезвычайно гибкими основными цепочками или связями благодаря их силоксановым связям. Такие гибкие цепочки становятся свободно связанными при высоком молекулярном весе, что в результате приводит к ПДМС, обычно имеющему чрезвычайно высокую степень вязкоупругости, которая дополнительно увеличена поперечным соединением цепочек. Поперечно связанный ПДМС действует как упругое тело, подобное каучуку, и при этом сохраняет эти свойства при охлаждении до очень низких температур. Поперечно связанный ПДМС дополнительно характеризуется очень низкой температурой перехода в стеклообразное состояние, которая равна -120°C, и, таким образом, может быть охлажден до очень низких температур, не становясь хрупким.

Эти характеристики ПДМС описывают свойства, которые в общем предпочтительны для полимера, сохраняющего их во всем диапазоне ΔТ температур термического процесса согласно настоящему изобретению, для обеспечения разламывания относительно более хрупкого твердотельного материала при низкой температуре без собственного разламывания и с сохранением адгезии с твердотельным материалом во время процесса разламывания твердотельного материала. Таким образом, полимер в целом характеризуется температурой перехода в стеклообразное состояние, которая ниже высокой температуры и которая по существу достаточно низка для предотвращения разрушения или разламывания полимера при низкой температуре.

ПДМС имеет КТР, равный примерно 300×10-6К-1. Такой чрезвычайно высокий КТР обеспечивает ΔКТР с кремнием примерно 297×10-6К-1. Такое большое различие в КТР обеспечивает эффективный термический процесс для кремниевого исходного материала, не требующий чрезмерно большого перепада температуры и, таким образом, обеспечивающий высокую эффективность и рентабельность. ПДМС может быть обеспечен в любой подходящей форме или структуре, имеющейся в продаже, например, как Sylgard 184, изготовляемый компанией Dow Corning Corp. Настоящее изобретение не ограничено конкретной формой или составом ПДМС.

Любой материал, который ведет себя как полимер, такой как ПДМС, может быть использован в качестве нанесенного слоя полимера в соответствии с настоящим изобретением. Например, могут быть использованы полимеры, такие как термоотверждающиеся полимеры (полиэтилентерефталат) (ПЭТФ), эластомерные материалы, каучуки, эпоксидные смолы, пластики или другие материалы, которые могут отличаться достаточной упругостью, гибкостью и механической прочностью. Если выбранный материал обеспечивает указанные необходимые характеристики, а также обеспечивает достаточные клейкие свойства для поддержки механического соединения с твердотельным материалом, он может быть использован. Для ясности, в настоящем описании термин "полимер" использован для обозначения любого материала, который обеспечивает полимерные качества как у ПДМС, которые облегчают термическую обработку для разламывания материала, как описано выше. В случае необходимости, клейкий реагент, такой как гексаметилдисилазан (ГМДС), непосредственно полимер, например непосредственно ПДМС, или другой выбранный материал, может быть использован для улучшения адгезии выбранного полимера с твердотельным материалом или для склейки полимера с твердотельным материалом.

Толщину полимера для наложения на твердотельный материал предпочтительно выбирают частично на основе желательной толщины самостоятельных слоев, которые будут изготовлены. Для различных структур материала размеры и/или перестраиваемые свойства полимерного слоя определяют толщину самостоятельного слоя, который отщеплен от исходного твердотельного материала. Соответственно, при последовательном выполнении термических циклов, для каждого цикла может быть использована различная толщина полимера, которую выбирают на основе желательной толщины самостоятельных слоев, которые будут изготовлены. Толщину полимера также предпочтительно выбирают на основе гибкости и прочности полимера в диапазоне температур термического процесса.

Для полимера ПДМС толщина по меньшей мере примерно 0,01 мм может быть использована для большинства применений, толщина примерно между 0,1 мм и примерно 5 мм более предпочтительна и толщина примерно между 0,3 мм и примерно 3 мм более предпочтительна для большинства применений; например, толщина примерно 1 мм может быть предпочтительна для изготовления самостоятельного слоя соответствующей толщины. Но настоящее изобретение не ограничено конкретной толщиной полимера. Если полимер необходимо применить к двум поверхностям исходного твердотельного материала, толщина полимера может быть одинаковой для каждой поверхности или каждый поверхностный слой может иметь различную толщину. Для некоторых применений, в которых твердотельный материал отличается относительной гибкостью и легко сгибается, может быть предпочтительным формирование слоев полимера на двух противолежащих поверхностях материала, как показано на фиг. 1B, для поддержки равномерности механического напряжения во всей слоистой структуре перед началом разламывания твердотельного материала для предотвращения изгиба структуры.

В случае необходимости, к исходному твердотельному материалу могут быть применены слои композита, составленного из различных полимерных и других материалов. Применением различных осаждающих или других технологий могут быть последовательно сформированы гомогенный или гетерогенный слои материала. Полимерный материал может характеризоваться своей внутренней структурой, например, как ламинат, может иметь структурированные поверхности, например нанометровые волоконные структуры, и может содержать вещества и/или частицы по меньшей мере одного типа, внедренные в толщу полимера. Согласно настоящему изобретению, соблюдение какого-либо конкретного состава или структуры полимера не обязательно. Для примененного по меньшей мере одного слоя для обеспечения толщины, соразмерной с желательной толщиной результирующего самостоятельного слоя, достаточно лишь обеспечить адгезию и свойства материала, способного выдержать механическое напряжение, индуцированное при перепаде температур в ходе термического процесса, и иметь достаточно большую ΔКТР относительно твердотельного исходного материала для вызывания разламывания твердотельного материала.

Предпочтительно полимер подготовлен и размещен на твердотельном материале способом, согласно которому сохранены физические характеристики полимера независимо от метода нанесения полимера на материал одним из следующих методов: осаждением, наращиванием, ручным наложением или адгезией, или другим способом. Например, при формировании слоя ПДМС на твердотельном материале, на первом этапе для изготовления жидкой смеси ПДМС может быть использовано соотношение отвердителя и материала для подложки примерно 1:10. Затем жидкую смесь ПДМС предпочтительно дегазируют в вакууме в течение примерно 1 часа и затем наносят на выбранный исходный материал. Если дегазированная смесь не использована быстро, указанная смесь может затвердеть до ее применения к исходному материалу. Таким образом, предпочтительно указанную смесь применяют к исходному материалу в течение не более пяти часов после ее приготовления.

ПДМС и другие полимерные материалы чувствительны к влажности окружающей среды и могут поглощать воду из окружающей среды. Таким образом, предпочтительно управление влажностью окружающей среды, в которой ПДМС или другой приготовленный полимерный материал наносят на твердотельный материал и подвергают термической обработке. При влажности окружающей среды выше примерно 70% свойства ПДМС или другого полимерного материала могут ухудшиться до степени, достаточной для приведения полимера в непригодное состояние для термического процесса согласно настоящему изобретению. Таким образом, предпочтительно управляют влажностью окружающей среды, в которой полимер применяют к исходному материалу.

Полимер может быть сформирован на исходном материале любым подходящим способом. Например, жидкие полимерные смеси могут быть нанесены обычным поливом, поливом с вращением подложки, осаждением из паровой фазы, напылением, трафаретной печатью, покраской или другим способом по меньшей мере на одну поверхность исходного материала. В другом варианте реализации изобретения исходный мате