Электропроводный узел и топливный элемент с полимерным электролитом с его использованием

Иллюстрации

Показать всеЭлектропроводный узел включает в себя электропроводную конструкцию, включающую в себя подложку (31, 152, 252, 352, 452); электропроводный углеродный слой (33, 155, 254, 354, 454), имеющийся на по меньшей мере одной поверхности подложки и содержащий электропроводный углерод; и промежуточный слой (32, 154, 256, 356, 456), размещенный между подложкой и электропроводным углеродным слоем. Отношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы, измеренных с помощью спектрального анализа рамановского рассеяния в электропроводном углеродном слое, составляет 1,3 или более. Повышение коррозионной устойчивости, а также электрической проводимости электропроводного узла является техническим результатом изобретения. 2 н. и 12 з.п. ф-лы, 49 ил., 6 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к электропроводному узлу и топливному элементу с полимерным электролитом с использованием этого электропроводного узла.

Уровень техники

[0002] Топливный элемент с полимерным электролитом (ТЭПЭ) имеет многослойную конструкцию, образованную множеством единичных ячеек, которые выполняют функцию выработки электроэнергии. Каждая единичная ячейка имеет мембранно-электродный узел (МЭУ), включающий (а) мембрану из полимерного электролита, (b) пару каталитических слоев для размещения между ними мембраны из полимерного электролита, и (с) пару газодиффузионных слоев (ГДС) для диспергирования подводимого газа. МЭУ в одной единичной ячейке электрически соединен с другим МЭУ в соседней единичной ячейке через сепаратор. Далее многослойный блок топливного элемента образован множеством единичных ячеек, которые наслоены поверх друг друга. Полученный таким образом многослойный блок топливного элемента действует как средство выработки электроэнергии, предназначенное для разнообразных целей. В таком многослойном блоке топливного элемента функция сепаратора состоит в электрическом соединении смежных единичных ячеек между собой, как описано выше. В дополнение, обращенную к МЭУ поверхность сепаратора обычно снабжают газопроводным каналом. Такой газопроводный канал действует как средство подвода газов для подачи газообразного топлива и газообразного окислителя соответственно к аноду и катоду.

[0003] Нижеизложенным представлено простое пояснение механизма выработки электроэнергии ТЭПЭ. Во время работы ТЭПЭ газообразное топливо (такое как газообразный водород) подают на анодную сторону, а газообразный окислитель (такой как газообразный кислород) подают на катодную сторону. В результате на анодной и катодной сторонах происходят электрохимические реакции, представленные соответственно следующими уравнениями реакций, за счет чего вырабатывается электроэнергия:

[0004] [Уравнения 1]

Анодная реакция: Н2→2Н+ + 2е- (1)

Катодная реакция: 2Н+ + 2е- + (1/2)О2 → Н2О(2)

[0005] Поскольку материал, составляющий сепаратор для топливного элемента, должен обладать электрической проводимостью, традиционно используют металл, углерод и электропроводный полимер. Среди этих материалов сепаратор, состоящий из углерода или электропроводного полимера, должен быть относительно толстым для того, чтобы сохранять определенный уровень прочности сепаратора после образования формируемого в нем газопроводного канала. Соответственно, общая толщина блока топливного элемента с использованием такого сепаратора становится больше. Увеличение толщины блока топливного элемента не является предпочтительной, поскольку ТЭПЭ для транспортного средства необходимо делать более компактным.

[0006] С другой стороны, сепаратор, состоящий из металла, имеет относительно высокую прочность. Поэтому толщина металлического сепаратора может быть до некоторой степени уменьшена. В дополнение, благодаря превосходной электрической проводимости, использование металлического сепаратора обеспечивает преимущество снижения контактного сопротивления в МЭУ. Однако у такого металлического сепаратора существуют вероятности снижения электрической проводимости вследствие коррозии, а также падения мощности, обусловленного снижением электрической проводимости. Поэтому металлический сепаратор должен иметь повышенную устойчивость к коррозии, в то же время обеспечивая превосходную электрическую проводимость.

[0007] Патентный документ 1 раскрывает технологию формирования слоя металла, такого как слой Ti и слой его карбида, на одной поверхности металлической подложки металлического сепаратора, с последующим формированием на слое металла и слое карбида углеродного слоя, образованного графитизированным углеродом.

[0008] Патентный документ 2 раскрывает технологию формирования оксидной пленки на подложке металлического сепаратора между подложкой и электропроводной тонкой пленкой с тем, чтобы сформировать промежуточный слой, образованный элементами-металлами или элементами-металлоидами.

[0009] Патентный документ 3 раскрывает сепаратор, в котором на подложке сформирована пленка на углеродной основе, содержащая сложный оксид металла.

Список цитируемой литературы

Патентная литература

[0010] Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 2006-286457

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 2004-185998

Патентный документ 3: публикация нерассмотренной заявки на патент Японии № 2007-134107

Сущность изобретения

[0011] Сепараторы традиционных топливных элементов включают углеродные слои, имеющие разнообразные кристаллические структуры. Поэтому устойчивость к коррозии и электрическая проводимость сепараторов также варьируется в зависимости от кристаллических структур углеродных слоев каждого сепаратора. В любом случае традиционные сепараторы все еще недостаточно обеспечивают устойчивость к коррозии и/или электрическую проводимость, даже если эти сепараторы подвергнуты поверхностной обработке, такой как нанесение углеродного слоя. В патентном документе 2 оксидная пленка, имеющаяся на поверхности подложки, представляет собой слой с высокой степенью электрической изоляции. Поэтому электрическая проводимость в направлении толщины сепаратора снижается. Что касается технологии, описанной в патентном документе 3, то поскольку оксид металла, введенный в углеродную пленку, проявляет электроизоляционные свойства, электрическая проводимость в направлении толщины сепаратора снижается, или повышается контактное сопротивление с газодиффузионным слоем.

[0012] Настоящее изобретение было выполнено с учетом таких традиционных проблем. Задача настоящего изобретения состоит в том, чтобы предоставить электропроводный узел, который имеет повышенное сопротивление коррозии, в то же время в достаточной мере обеспечивая превосходную электрическую проводимость, способ изготовления такого электропроводного узла и топливный элемент с полимерным электролитом с использованием такого электропроводного узла.

[0013] Электропроводный узел согласно первому аспекту настоящего изобретения включает электропроводную конструкцию, включающую подложку; электропроводный углеродный слой, имеющийся на по меньшей мере одной поверхности подложки и содержащий электропроводный углерод; и промежуточный слой, размещенный между подложкой и электропроводным углеродным слоем. Отношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы, измеренных с помощью спектрального анализа рамановского рассеяния в электропроводном углеродном слое, составляет 1,3 или более.

[0014] Топливный элемент с полимерным электролитом согласно второму аспекту настоящего изобретения включает в себя такой электропроводный узел.

Краткое описание чертежей

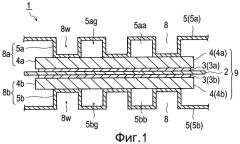

[0015] Фиг. 1 представляет собой схематический вид поперечного сечения, показывающий принципиальное строение элементарной ячейки топливного элемента с полимерным электролитом с использованием электропроводного узла (сепаратора) согласно первому варианту воплощения.

Фиг. 2 представляет собой вид поперечного сечения, показывающий типичное строение металлической подложки сепаратора по Фиг. 1 и обработанного слоя, сформированного на подложке.

Фиг. 3 представляет собой схематический вид поперечного сечения, показывающий поверхность металлического сепаратора по Фиг. 1.

Фиг. 4А представляет собой вид поперечного сечения, показывающий типичное строение сепаратора по Фиг. 1, снабженного промежуточным слоем и электропроводным углеродным слоем на обеих сторонах металлической подложки.

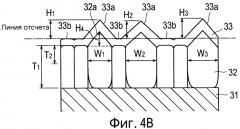

Фиг. 4В представляет собой увеличенный вид, показывающий один аспект промежуточного слоя и электропроводного углеродного слоя.

Фиг. 4С представляет собой увеличенный вид, показывающий еще один аспект промежуточного слоя и электропроводного углеродного слоя.

Фиг. 5А представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла (электропроводного узла А), имеющего электропроводный углеродный слой с R=1,0-1,2, наблюдаемого с помощью ПЭМ.

Фиг. 5В представляет собой фотографию (увеличение: 400 тысяч) поперечного сечения электропроводного узла (электропроводного узла В), имеющего электропроводный углеродный слой с R = 1,6, наблюдаемого с помощью ПЭМ.

Фиг. 6А представляет собой типичный вид, показывающий картину тройной симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

Фиг. 6В представляет собой типичный вид, показывающий картину двойной симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

Фиг. 6С представляет собой типичный вид, показывающий картину без симметрии среднего пика при измерении вращательной анизотропии в спектральном анализе рамановского рассеяния.

Фиг. 7А представляет собой график, показывающий рамановские спектры, полученные с использованием электропроводного узла В в качестве образца для измерения при углах вращения 0°, 60° и 180°.

Фиг. 7В представляет собой график, показывающий средний пик при измерении вращательной анизотропии для электропроводного узла В.

Фиг. 8 представляет собой график, показывающий взаимосвязь между твердостью по Виккерсу и долей атомов с sp3-гибридизацией в электропроводном углеродном слое в электропроводном узле, в котором твердость по Виккерсу электропроводного углеродного слоя варьируется с изменением напряжения смещения и системы формирования пленки при использовании метода распыления.

Фиг. 9 представляет собой график, показывающий результат измерения контактного сопротивления в электропроводных узлах, включающих электропроводные углеродные слои с различными содержаниями атомов водорода, тогда как значение R составляет 1,3 или более.

Фиг. 10 представляет собой схематический вид транспортного средства, на которое установлен блок топливного элемента согласно варианту воплощения настоящего изобретения.

Фиг. 11 представляет собой типичный вид, схематически показывающий измерительное устройство, используемое для измерения контактного сопротивления в примерах.

Фиг. 12А представляет собой график, показывающий результат измерения контактного сопротивления до и после испытания погружением для электропроводных узлов, полученных в Примерах с I-1 по I-7 и Сравнительных Примерах с I-1 по I-5.

Фиг. 12В представляет собой график, показывающий результат измерения контактного сопротивления до и после испытания погружением для электропроводных узлов, полученных в Примерах I-8 и I-9.

Фиг. 13 представляет собой схематический вид, показывающий блок топливного элемента с применением электропроводного узла согласно варианту воплощения настоящего изобретения.

Фиг. 14 представляет собой вид в перспективе блока топливного элемента по Фиг. 13.

Фигуры 15,а и 15,b представляют собой СЭМ-фотографии обследуемых поверхностей в Примере I-9 и Примере I-8.

Фигуры 16,а и 16,b представляют собой увеличенные СЭМ-фотографии с Фигур 15,а и 15,b.

Фигуры 17,а и 17,b представляют собой ПЭМ-фотографии обследуемых поперечных сечений в Примере I-9 и Примере I-8.

Фигуры 18,а и 18,b представляют собой СЭМ-фотографии обследуемых поперечных сечений в Примере I-9 и Примере I-8.

Фиг. 19 представляет собой схематический вид сверху, показывающий производственное устройство для формирования промежуточного слоя и электропроводного углеродного слоя методом распыления.

Фиг. 20 представляет собой схематический вид сверху, показывающий производственное устройство для формирования промежуточного слоя и электропроводного углеродного слоя методом дугового ионного осаждения.

Фиг. 21 представляет собой схематический вид поперечного сечения, показывающий строение поверхности электропроводного узла (сепаратора) согласно второму варианту воплощения.

Фиг. 22А представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

Фиг. 22В представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения промежуточного слоя, приготовленного в Контрольном Примере II-2.

Фиг. 23А представляет собой фотографию, показывающую результат анализа изображения, с помощью СЭМ, поверхности плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

Фиг. 23В представляет собой фотографию, показывающую результат анализа изображения, с помощью СЭМ, поверхности промежуточного слоя, приготовленного в Контрольном Примере II-2.

Фиг. 23С представляет собой СЭМ-фотографию, показывающую результат более подробного анализа изображения, чем Фиг. 23А, плотного барьерного слоя, приготовленного в Контрольном Примере II-1.

Фиг. 23D представляет собой СЭМ-фотографию, показывающую результат более подробного анализа изображения, чем Фиг. 23В, промежуточного слоя, приготовленного в Контрольном Примере II-2.

Фиг. 24 представляет собой фотографию, показывающую результат анализа изображения, с помощью ПЭМ, поперечного сечения электропроводного узла, приготовленного в Примере II-2.

Фиг. 25 представляет собой схематический вид поперечного сечения, показывающий строение поверхности электропроводного узла (сепаратора) согласно третьему варианту воплощения.

Фиг. 26 представляет собой график, показывающий результат измерения концентрации элемента в металлической подложке (нержавеющая сталь SUS316L), которую пропитывали водным раствором серной кислоты с рН 4 при 80°С в течение 100 часов, измеренной с помощью оже-электронной спектроскопии (ОЭС).

Фиг. 27 представляет собой график, показывающий взаимосвязь между степенью покрытия и контактным сопротивлением электропроводных зерен в узле, в котором поверхность металлической подложки со сформированной на ней оксидной пленкой покрыта электропроводными зернами.

Фиг. 28 представляет собой поперечное сечение, показывающее типичный электропроводный узел, включающий электропроводные зерна и столбчатый материал согласно третьему варианту воплощения.

Фиг. 29 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-1) перед испытанием на долговечность, измеренный с помощью ОЭС.

Фиг. 30 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-1) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 31 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-2) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 32 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-3) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 33 представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения образца (III-4) после испытания на долговечность, измеренный с помощью ОЭС.

Фиг. 34 представляет собой схематический вид поперечного сечения, показывающий строение поверхности газодиффузионного слоя согласно четвертому варианту воплощения.

Фиг. 35 представляет собой схематический вид, показывающий в микроскопическом масштабе поверхность слоя пористого материала.

Фиг. 36 представляет собой схематический вид, показывающий изменение волокна в каждом процессе получения ПАН-углеродного волокна.

Фиг. 37 представляет собой вид, схематически показывающий устройство формирования пленки для промежуточного слоя и электропроводного углеродного слоя с использованием метода распыления.

Фиг. 38 представляет собой блок-схему, показывающую традиционный процесс получения ПАН-углеродного волокна и процесс получения ПАН-углеродного волокна согласно четвертому варианту воплощения.

Фиг. 39 представляет собой вид, показывающий способ измерения контактного сопротивления между ГДС и сепаратором, полученным в Примере IV-1 и Сравнительных Примерах IV-1 и IV-2.

Фиг. 40 представляет собой график, соответствующий результату в отношении контактного сопротивления Примера IV-1, показанного в Таблице 5.

Фиг. 41 представляет собой график, показывающий результат измерения статического контактного угла воды в зависимости от отношения площади Au к площади электропроводного углерода, рассчитанного по изображению поверхности и анализу изображения с помощью ОЭС.

[Фиг. 42] Фиг. 42 представляет собой график, показывающий эффект снижения сопротивления в случае распыления при диспергировании Au на поверхности электропроводного углеродного слоя.

Фиг. 43 представляет собой схематический вид поперечного сечения, показывающий строение электропроводного узла согласно пятому варианту воплощения.

Фиг. 44А представляет собой вид поперечного сечения, показывающий типичную область контакта газодиффузионного субстрата, образованного углеродным волокном или углеродными частицами, и электропроводного углеродного слоя, в котором диспергированы электропроводные зерна.

Фиг. 44В представляет собой вид поперечного сечения, показывающий типичную область контакта газодиффузионного субстрата, образованного пористым металлом, и электропроводного углеродного слоя, в котором диспергированы электропроводные зерна.

Фиг. 45 представляет собой СЭМ-фотографию, показывающую поверхность электропроводного углеродного слоя, в котором диспергированы электропроводные зерна (Au), в сепараторе (1).

Фиг. 46 представляет собой СЭМ-фотографию, показывающую поверхность электропроводного углеродного слоя, в котором диспергированы электропроводные зерна (Au), в сепараторе (2).

Фиг. 47А представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения сепаратора (2), измеренный с помощью ОЭС.

Фиг. 47В представляет собой вид, показывающий профиль концентрации элементов в направлении наслоения сепаратора (4), измеренный с помощью ОЭС.

Фиг. 48 представляет собой график, показывающий результат измерения контактного сопротивления в отношении сепараторов, полученных в примерах и сравнительных примерах.

Фиг. 49 представляет собой график, показывающий результат измерения контактного угла в отношении сепараторов, полученных в примерах и сравнительных примерах.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Первый вариант воплощения

[0016] Ниже представлено описание электропроводного узла, способа изготовления электропроводного узла и топливного элемента с полимерным электролитом согласно первому варианту воплощения настоящего изобретения со ссылкой на чертежи. Следует отметить, что настоящее изобретение не ограничивается только нижеследующим вариантом воплощения. На чертежах размерные соотношения увеличены для удобства пояснения настоящего изобретения и могут отличаться от реальных соотношений.

[0017] Электропроводный узел (электропроводная конструкция) согласно данному варианту воплощения включает металлическую подложку и электропроводный углеродный слой, который содержит электропроводный углерод и предусмотрен на по меньшей мере одной поверхности металлической подложки. Отношение интенсивностей R (ID/IG) интенсивности (ID) максимума D-полосы к интенсивности (IG) максимума G-полосы электропроводного углеродного слоя, которое измерено спектральным анализом рамановского рассеяния, составляет 1,3 или более. Электропроводный узел согласно данному варианту воплощения предпочтительно снабжен металлической подложкой, и на этой металлической подложке имеется промежуточный слой, покрытый электропроводным углеродным слоем. Промежуточный слой предпочтительно имеет столбчатую структуру, и электропроводный узел снабжен на своей самой внешней поверхности выступающими зернами.

[0018] Традиционные сепараторы топливных элементов включали электропроводные углеродные слои, имеющие разнообразные кристаллические структуры. Поэтому устойчивость к коррозии и электрическая проводимость сепараторов также варьируются в зависимости от каждой кристаллической структуры углеродных слоев сепараторов. Другими словами, трудно стабильно контролировать топливный элемент. В любом случае традиционно используемые металлические сепараторы не в достаточной мере обеспечивали устойчивость к коррозии и/или электрическую проводимость для практического применения, даже если сепараторы были подвергнуты поверхностной обработке, такой как нанесение электропроводного углеродного слоя. Более того, когда на поверхности металлического сепаратора формируют электропроводную углеродную пленку, даже если для обеспечения адгезии предусматривают промежуточный слой, такой как слой металла и слой его карбида, промежуточный слой не поддается контролю его кристаллической структуры. Поэтому, поскольку антикоррозионные свойства подложки и уплотнение электропроводной углеродной пленки были недостаточными, к металлической подложке проникали молекулы воды. В результате стимуляция коррозии подложки создавала проблему повышения контактного сопротивления. Как описано в патентном документе 2, имеющаяся на поверхности подложки оксидная пленка представляет собой слой с высокими электроизоляционными характеристиками. Поэтому существует проблема снижения электрической проводимости в направлении толщины сепаратора.

[0019] С учетом этих проблем, когда в металлическом сепараторе (электропроводном узле) применяют подложку из металла, такого как алюминий, который легко подвергается коррозии, данный вариант воплощения предусматривает толстые кристаллы столбчатой структуры в промежуточном слое как путь усиления антикоррозионной функции сепаратора. В качестве одной из характеристик при использовании таких кристаллов, промежуточный слой и также самая внешняя поверхность электропроводного узла имеют конфигурацию с выступами. Между тем, традиционный способ изготовления не обеспечивает сепаратору конфигурации с выступами.

[0020] Настоящее изобретение представляет собой прорывную технологию, способную сократить зазоры и трещины в электропроводном углеродном слое. В дополнение, присутствие выступающих зерен на самой внешней поверхности обусловливается ростом диаметра столбиков столбчатой структуры в промежуточном слое. Поэтому число зазоров в самом внешнем слое сокращается, что обеспечивает функцию предотвращения проникновения воды. Соответственно, могут быть усилены антикоррозионные характеристики металлической подложки, и металлическая подложка может использоваться стабильно как подложка для сепаратора в течение длительного периода времени, даже когда применяют такой металл, как алюминий, который является легким по весу и недорогим, но легко подверженным коррозии. А именно, при наличии в промежуточном слое столбчатой структуры с большим диаметром столбиков могут быть устранены щели в электропроводной углеродной пленке, образуемые зазорами в промежуточном слое и на промежуточном слое, и может быть предотвращено проникновение воды с тем, чтобы подавить окисление на каждой границе раздела, а также подавить увеличение контактного сопротивления. Столбчатая структура в промежуточном слое предпочтительно образована столбчатыми кристаллами. Хотя в нижеследующем пояснении столбчатые кристаллы используют для столбчатой структуры в промежуточном слое как наилучшее вещество, настоящее изобретение не ограничивается только столбчатыми кристаллами, и могут оказаться возможными другие конфигурации, применимые к столбчатой структуре.

[0021] Фиг. 1 представляет собой вид поперечного сечения, показывающий типичное принципиальное строение топливного элемента с использованием металлического сепаратора в качестве одного примера электропроводного узла согласно данному варианту воплощения, более конкретно, показывающий принципиальное строение элементарной ячейки топливного элемента с полимерным электролитом (ТЭПЭ). Фиг. 2 представляет собой вид частичного поперечного сечения, схематически показывающий слой, сформированный на поверхности подложки металлического сепаратора по Фиг. 1.

[0022] Элементарная ячейка 1 топливного элемента (ТЭПЭ), показанная на Фиг. 1, имеет полимерную электролитную мембрану 2 и пару каталитических слоев 3 (анодный каталитический слой 3а и катодный каталитический слой 3b), расположенные на обеих поверхностях размещенной между ними полимерной электролитной мембраны 2. Многослойный пакет, образованный полимерной электролитной мембраной 2 и каталитическими слоями 3 (3а, 3b), размещен между парой газодиффузионных слоев 4 (анодным газодиффузионным слоем 4а и катодным газодиффузионным слоем 4b). Таким образом, полимерная электролитная мембрана 2, пара каталитических слоев 3 (3а, 3b) и пара газодиффузионных слоев 4 (4а, 4b) уложены слоями с образованием мембранно-электродного узла (МЭУ) 9.

[0023] В элементарной ячейке 1 ТЭПЭ МЭУ 9 размещен между парой обладающих электрической проводимостью металлических сепараторов 5 (анодным сепаратором 5а и катодным сепаратором 5b) так, чтобы образовать элементарную ячейку 1. Фиг. 1 показывает металлические сепараторы 5а и 5b, имеющиеся на обеих сторонах МЭУ 9. Следует отметить, что в блоке, в котором множество МЭУ 9 наложены друг на друга, обычно используют металлические сепараторы 5, которые также используются как металлические сепараторы для смежных ТЭПЭ (смотри Фигуры 13 и 14). Другими словами, блок топливного элемента образован таким образом, что МЭУ 9 последовательно наложены друг на друга через металлические сепараторы 5. В реальном блоке топливного элемента между металлическими сепараторами 5а и 5b и полимерной электролитной мембраной 2, а также между элементарной ячейкой 1 или соседней элементарной ячейкой 1 предусмотрены газонепроницаемые уплотнения. Однако такие газонепроницаемые уплотнения на Фигурах 1 и 2 не показаны (смотри Фигуры 13 и 14).

[0024] Например, тонкую пластину, имеющую толщину 0,5 мм или менее, формуют прессованием так, чтобы получить вогнуто-выпуклую конфигурацию металлических сепараторов 5 (5а, 5b), показанную на Фигурах 1, 2 и 13. Выпуклые части металлических сепараторов 5, если смотреть со стороны МЭУ 9, находятся в контакте с МЭУ 9. Поэтому получают электрическое соединение между металлическими сепараторами 5 и МЭУ 9. Вогнутые части металлических сепараторов, если смотреть со стороны МЭУ 9 (промежутки между металлическими сепараторами 5 и МЭУ 9, обусловленные вогнуто-выпуклой конфигурацией металлических сепараторов 5), действуют как газопроводный канал, через который протекает газ во время работы ТЭПЭ 1. Более конкретно, газообразное топливо 5ag протекает в газопроводных каналах 5аа анодного сепаратора 5а, а в газопроводных каналах 5bb катодного сепаратора 5b протекает газообразный окислитель 5bg. Примеры газообразного топлива 5ag включают водород и водородсодержащий газ. Примеры газообразного окислителя 5bg включают воздух и кислородсодержащий газ.

[0025] Вогнутые части металлических сепараторов 5, если смотреть с противоположной стороны МЭУ 9, используют в качестве каналов 8 теплоносителя, через которые протекает теплоноситель 8w для охлаждения ТЭПЭ во время работы ТЭПЭ 1. Примеры теплоносителя 8w включают водный теплоноситель и воду. Обычно металлические сепараторы 5 оснащают коллектором (не показан). Коллектор действует как соединительное средство для соединения элементарных ячеек 1 при их сборке в блок. Благодаря такой компоновке может быть обеспечена механическая прочность блока топливного элемента (смотри Фигуры 13 и 14). В реальном топливном элементе предусмотрены газонепроницаемые уплотнения между металлическими сепараторами 5 и обоими концами полимерной электролитной мембраны 2, а также между элементарной ячейкой 1 и соседней элементарной ячейкой 1 топливного элемента. Однако такие газонепроницаемые уплотнения на фигурах не показаны.

[0026] Как описано выше, металлические сепараторы 5 выполняют функцию электрического последовательного соединения МЭУ-узлов 9 и включают коллектор и газопроводные каналы 5аа и 5bb и каналы 8 теплоносителя, через которые протекают различные текучие среды, такие как газообразное топливо 5ag, газообразный окислитель 5bg и теплоноситель 8w. Кроме того, металлические сепараторы 5 выполняют функцию обеспечения механической прочности блока. В дополнение, электролитная мембрана 2 обычно представляет собой мембрану типа перфторсульфоновой кислоты. Таким образом, внутренность топливного элемента находится в коррозионно-агрессивной влажной и слабокислой среде, обусловленной разнообразными кислотными ионами, вымываемыми из электролитной мембраны и увлажненного газа, протекающего в топливный элемент. Поэтому, как показано на Фиг. 2, металлические сепараторы 5 обязательно подвергают поверхностной обработке в отношении устойчивости к коррозии, в дополнение к электрической проводимости. В металлических сепараторах 5 предусматриваемый на металлической подложке 6 слой 7 в качестве поверхностной обработки определенным образом наносят на реакционную поверхность в жестких коррозионных условиях. В дополнение к реакционной поверхности 7а, охлаждающую поверхность 7b, противоположную реакционной поверхности 7а, также обязательно подвергают подобной обработке, в зависимости от типов теплоносителя (охлаждающей воды) 8w и обстоятельств.

[0027] Фиг. 3 представляет собой вид поперечного сечения, показывающий один аспект поверхностной части металлического сепаратора 5. В данном варианте воплощения электропроводный узел, составляющий сепаратор 5, включает металлическую подложку 31 и электропроводный углеродный слой 33. В дополнение, между металлической подложкой 31 и электропроводным углеродным слоем 33 размещен промежуточный слой 32. В элементарной ячейке 1 электропроводный углеродный слой 33 металлического сепаратора 5 предусмотрен так, чтобы он был размещен на стороне МЭУ 9.

[0028] Фиг. 4А представляет собой вид частичного поперечного сечения, показывающий строение и положение каждого слоя, сформированного на поверхностях металлической подложки металлического сепаратора, и является упрощенным изображением для иллюстрации функций поверхностной обработки, требуемой для каждого слоя. Фиг. 4В представляет собой частично увеличенный вид по Фиг. 4А и является увеличенным изображением, более конкретно показывающим строение промежуточного слоя, имеющего структуру из толстых столбчатых кристаллов, и электропроводного углеродного слоя, имеющего выступающие зерна на его самой внешней поверхности. Фиг. 4С представляет собой увеличенный вид, более конкретно показывающий строение сепаратора, имеющего металлическую подложку, промежуточный слой, имеющий структуру из тонких иглообразных кристаллов, и электропроводный углеродный слой без выступающих зерен на его самой внешней поверхности. На Фиг. 4В ссылочные обозначения Н1, Н2, Н3,... представляют высоту (высоту выступа) выступающих зерен на самой внешней поверхности электропроводного углеродного слоя 33, а ссылочные обозначения W1, W2, W3,... представляют толщину (диаметр столбика, ширину) столбчатых кристаллов, имеющихся в промежуточном слое 32. Ссылочный номер 33b на Фиг. 4С представляет выступающее зерно на самой внешней поверхности электропроводного углеродного слоя 33.

[0029] Подобно варианту воплощения, показанному на Фиг. 4А, электропроводный узел, составляющий металлический сепаратор 5, включает металлическую подложку 31 (ссылочный номер 6 на Фиг. 2) и электропроводный углеродный слой 33 (часть со ссылочным номером 7 на Фиг. 2: внешняя сторона). В дополнение, промежуточный слой 32 (часть со ссылочным номером 7 на Фиг. 2: внутренняя сторона) размещен между металлической подложкой 31 и электропроводным углеродным слоем 33.

[0030] Как показано на Фигурах 4А-4С, поперечное сечение металлического сепаратора 5 построено таким образом, что обе основные стороны (поверхности) металлической подложки 31 снабжены промежуточными слоями 32 и электропроводными углеродными слоями 33 в качестве самого внешнего слоя. Когда в качестве металлической подложки 31 используют нержавеющую сталь с превосходными антикоррозионными свойствами, такую как SUS316L, от промежуточного слоя 32 не требуются особенные антикоррозионные свойства, поскольку металлическая подложка 31 сама обладает устойчивостью к коррозионным условиям в топливном элементе. В то же время, когда в качестве металлической подложки 31 применяют алюминий, чтобы способствовать снижению толщины и стоимости, сам алюминий имеет плохую устойчивость к коррозии, хотя алюминий способствует снижению толщины и веса в большей степени, чем нержавеющая сталь. Однако согласно результатам испытаний, проведенных авторами изобретения, установлено, что кристаллическую структуру промежуточного слоя 32 можно регулировать так, чтобы разрешить вышеупомянутую проблему (такую как обеспечение устойчивости к коррозии).

[0031] На коррозию, возникающую в материале, составляющем металлическую подложку 31 металлического сепаратора 5, влияет слабая кислота (кислотность) в топливном элементе и поверхностный потенциал металлического сепаратора 5. Так, когда в качестве металлической подложки 31 металлического сепаратора 5 используют алюминий, требуется устойчивость к коррозии, вызванной кислотностью и потенциалом. Однако, когда металлическую подложку 31 подвергают поверхностной обработке для как можно большего предотвращения вступления алюминия в металлической подложке 31 в контакт с водой, лежащая в основе коррозии проблема может быть разрешена, поскольку коррозия как таковая обусловлена присутствием воды. Поэтому такая обработка является весьма полезной для металлической подложки 31. Соответственно, даже когда в электропроводном углеродном слое 33 как самом внешнем слое возникают щели, такие как точечные отверстия, проникновение воды внутрь сепаратора под промежуточный слой 32 может быть предотвращено, так как кристаллическую структуру промежуточного слоя 32 контролируют. В результате желательную превосходную эксплуатацию топливного элемента можно стабильно поддерживать в течение длительного периода времени. Ниже приведено конкретное пояснение каждого элемента металлического сепаратора 5 согласно данному варианту воплощения.

Металлическая подложка

[0032] Металлическая подложка 31 представляет собой основной слой электропроводного узла, составляющего металлический сепаратор 5, и вносит свой вклад в обеспечение электрической проводимости и механической прочности.

[0033] Примеры материала, составляющего металлическую подложку 31, включают железо, титан, медь, алюминий и их сплавы. Применение этих материалов является предпочтительным в плане механической прочности, общей универсальности, экономичности и технологичности. В этом варианте воплощения сплав железа включает нержавеющую сталь. Среди них, металлическая подложка 31 предпочтительно образована нержавеющей сталью, алюминием или сплавом алюминия. Когда в качестве металлической подложки 31 используют нержавеющую сталь, может быть получена достаточная электрическая проводимость на поверхности контакта с газодиффузионным субстратом как материалом, составляющим газодиффузионные слои (ГДС) 4. Соответственно, даже если влага проникает в зазоры в пленке в части реброобразного изгиба, долговечность сохраняется благодаря коррозионной стойкости оксидной пленки, образованной на металлической подложке 31 из нержавеющей стали. В этом варианте воплощения ГДС образован прижатыми частями (частями контакта с металлическим сепаратором 5; ребристыми частями), в которых к ГДС 4 (4а, 4b) непосредственно приложено поверхностное давление, и частями без непосредственного давление (неконтактные части; части с каналами). Часть с реброобразным изгибом представляет собой часть уступа каждой части контакта с металлическим с