Приводная система для противопожарной заслонки

Иллюстрации

Показать всеИзобретение относится к приводным устройствам и системам для противопожарных заслонок, расположенных в вентиляционной трубе. Приводная система (А) для противопожарной заслонки (8) в вентиляционной трубе (9), содержит, по меньшей мере, один приводной компонент (1), источник (2) энергии и механический узел (3). Источник (2) энергии подает энергию на приводной компонент (1). Механический узел (3) поглощения нагрузочного момента предназначен для гашения крутящего момента, воздействующего на противопожарную заслонку (8). Приводной компонент (1) изготовлен, в основном, из пластика, а, по меньшей мере, на той его стороне, которая обращена к вентиляционной трубе (9), расположен теплозащитный компонент (4). Настоящее изобретение состоит в разработке приводной системы, которая была бы надежной в работе, а также настолько простой, насколько это возможно. 13 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к приводным устройствам и системам для противопожарных заслонок, расположенных в вентиляционной трубе, и, конкретно, к приводной системе, признаки которой приведены в ограничительной части п.п.1, 6 и 10 прилагаемой формулы изобретения.

Уровень техники

Из уровня техники известны приводные устройства и приводные системы для противопожарных заслонок, помещенных, например, в вентиляционной трубе системы кондиционирования воздуха или вентиляции.

В частности, в патентном документе ЕР 1519120 описана приводная система для противопожарной заслонки, приводимой в действие электрическим образом. Предусмотрена возможность устанавливать или убирать указанную заслонку посредством подсоединенного к ней привода. В таком варианте противопожарную заслонку можно подсоединить к двум концевым деталям вала с помощью штыкового разъема. В приводную систему входит электромотор, через передачу (зубчатую передачу) присоединенный к узлу поглощения нагрузочного момента. Указанный блок гасит усилия, воздействующие на противопожарную заслонку в случае возгорания, т.е. когда заслонка закрыта. Кроме того, приводная система имеет возвратную пружину, которая в случае прерывания подачи энергии автоматически закрывает створку заслонки.

Поскольку такие приводные системы противопожарных заслонок производятся крупными партиями, даже небольшое усложнение конструкции указанной системы может отрицательно сказаться на производственных затратах.

В особенности следует подчеркнуть, что многие приводные системы, известные из уровня техники, имеют большое количество металлических компонентов. Указанные компоненты обычно изготавливаются из черных металлов, например из стали, и имеют соответствующую высокую стоимость.

Обычно приводные системы, известные из уровня техники, размещают на наружной поверхности вентиляционной трубы. Соответственно, ось вала заслонки должна проходить за указанную поверхность таким образом, чтобы вал можно было присоединить к приводному устройству. В общем случае при установке/удалении указанного устройства нужно иметь пространство, достаточное для доступа монтажника к индивидуальным точкам крепежа. Далее, обычно монтажнику приходится предварительно удалять и другие компоненты, например противопожарную заслонку, с последующим закреплением их после установки приводной системы. Кроме того, во время процедуры установки/удаления подводящие провода, подающие электрическую энергию или управляющие сигналы, нужно подсоединять/отсоединять, а затем повторно тестировать. При этом как для процедуры установки, так и для процедуры удаления приводных систем, известных из уровня техники, характерна тенденция к усложнению, что ведет к большим затратам времени.

Средство гашения крутящего момента, используемое в известных приводных системах, также часто оказывается ненадежным. В типичном случае в качестве указанного средства применяют винт, расположенный настолько далеко от точки поворота, насколько это возможно. Под воздействием вибраций в вентиляционной трубе такой винт может отвинтиться. В результате при активировании привода приложенный к нему крутящий момент невозможно скомпенсировать.

Раскрытие изобретения

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в разработке приводной системы, которая была бы надежной в работе, а также настолько простой и экономичной, насколько это возможно.

Указанная задача решается посредством приводной системы, особенности которой раскрыты в п.1 формулы изобретения.

В соответствии с п.1 приводная система по изобретению, предназначенная для противопожарной заслонки, которая помещена в вентиляционную трубу, содержит, по меньшей мере, один приводной компонент, источник энергии для подачи энергии к приводному компоненту и механический узел поглощения нагрузочного момента, т.е. гасящий крутящий момент, воздействующий на противопожарную заслонку. Приводной компонент изготовлен, в основном, из пластика. По меньшей мере, на стороне приводного компонента, обращенной к вентиляционной трубе, помещен теплозащитный компонент.

Преимущество, по существу, пластиковой конструкции приводного компонента заключается в том, что соответствующие пластиковые детали можно изготовить простым и, следовательно, экономичным образом. При возгорании воздействию тепла на приводное устройство можно воспрепятствовать посредством соответствующей конструкции теплозащитного компонента, гарантируя тем самым работу приводного устройства в течение определенного периода времени. Это позволяет плотно и надежно закрыть противопожарную заслонку.

В добавление к сказанному, пластиковый материал приводного компонента если и загорается, то только в относительно поздний момент. Благодаря этому эффективно предотвращается распространение огня по противопожарной стенке.

Другие предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы.

Далее, следующей задачей, на решение которой направлено изобретение, является разработка приводной системы, для которой предусмотрена возможность противостоять крутящим воздействиям настолько просто и надежно, насколько это возможно.

Указанная задача решается посредством приводной системы, признаки которой раскрыты в п.6 формулы.

В соответствии с п.6 приводная система по изобретению, предназначенная для противопожарной заслонки, которая помещена в вентиляционную трубу, содержит, по меньшей мере, один приводной компонент, источник энергии для подачи энергии к приводному компоненту и механический узел поглощения нагрузочного момента, т.е. гасящий крутящий момент, воздействующий на противопожарную заслонку. Компонент, гасящий крутящий момент, жестко прикреплен к детали приводного компонента. При этом компонент, гасящий крутящий момент, прикреплен с возможностью упора в компонент, который присоединен к вентиляционной трубе. Тем самым для приводного компонента гарантировано устраняется возможность поворота.

Компонент, гасящий крутящий момент, позволяет производить установку системы очень простым способом и может весьма надежно противостоять повороту, вызванному воздействием крутящего момента.

Наконец, последняя задача, на решение которой направлено изобретение, заключается в разработке приводной системы с эффективным источником энергии, требующим лишь незначительного технического обслуживания.

Указанная задача решается посредством приводной системы, признаки которой приведены в п.10 формулы.

В соответствии с п.10 приводная система по изобретению, предназначенная для противопожарной заслонки, которая помещена в вентиляционную трубу, содержит, по меньшей мере, один приводной компонент, источник энергии для подачи энергии к приводному компоненту и механический узел поглощения нагрузочного момента, т.е. гасящий крутящий момент, воздействующий на противопожарную заслонку. При этом источник энергии представляет собой суперконденсатор.

Краткое описание чертежей

Далее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, из которых

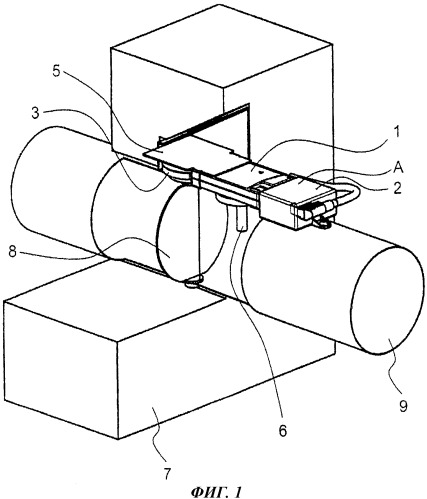

фиг.1 в перспективном изображении иллюстрирует приводную систему согласно изобретению,

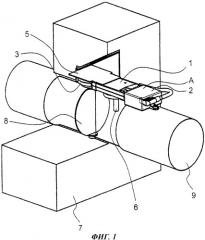

фиг.2 иллюстрирует фрагмент части приводной системы согласно изобретению,

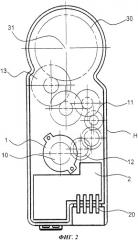

фиг.3 в сечении иллюстрирует приводную систему согласно изобретению, снабженную теплозащитным компонентом по одному из вариантов осуществления изобретения,

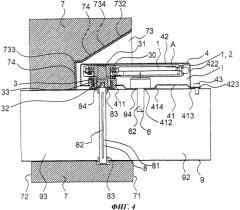

фиг.4 в сечении иллюстрирует приводную систему согласно изобретению, снабженную теплозащитным компонентом по другому варианту осуществления изобретения,

фиг.5а-5с иллюстрируют процедуру установки приводной системы согласно изобретению,

фиг.6а на виде сбоку иллюстрирует фрагмент приводной системы согласно изобретению,

фиг.6b иллюстрирует фрагмент, показанный на фиг.6а, на виде сверху.

Осуществление изобретения

Фиг.1, 2 и 3 иллюстрируют конструкцию приводной системы А согласно изобретению, а также ее компонентов. Система предназначена для приведения в действие противопожарной заслонки 8, которая помещена в вентиляционную трубу 9, проходящую через стену 7. В предпочтительном варианте приводная система А содержит приводной компонент 1, источник 2 энергии и узел 3 поглощения нагрузочного момента.

Как показано, в частности, на фиг.2, приводной компонент 1 в своем предпочтительном виде содержит электромотор 10 и приводимую им в действие передачу 11. Электромотор 10 передает вращательное движение на передачу 11, будучи связанным с ее входом 12. Выход 13 передачи присоединен к шестерне 30, которая выполняет функцию входного элемента узла 3 поглощения нагрузочного момента. Предусмотрена возможность связать указанный узел 3 с шестерней 30 через внутренние зубья 31.

Источник 2 энергии предназначен для хранения электрической энергии с последующим выведением ее на приводной компонент 1, в частности на электромотор 10. Таким образом, посредством указанного источника 2 энергии снабжается энергией электромотор 10. Предусмотрена возможность заряжать источник 2 энергии электрической энергией от внешнего источника энергии через разъем 20.

Предпочтительно, чтобы источник 2 энергии представлял собой конденсатор с высокой емкостью. Конденсаторы такого типа известны, в частности, под наименованием "суперконденсаторы", причем в типичном случае их емкость составляет несколько тысяч фарад. Кроме того, они могут сохранять указанный высокий уровень емкости в течение относительно долгих периодов времени, составляющих, например, недели или месяцы, поскольку их самопроизвольная разрядка очень мала. Однако, в порядке альтернативы, в качестве источника 2 энергии можно использовать любое устройство, сохраняющее энергию. Использование источника 2 энергии, на который не нужно подавать энергию постоянно, позволяет придать применению приводной системы А согласно изобретению более гибкий характер, т.к. в этом варианте не требуется дорогостоящее подсоединение ее к магистральному кабелю.

Предпочтительно объединить приводной компонент 1 и источник 2 энергии в общем корпусе Н привода (на фиг.2 показана только нижняя часть указанного корпуса). Изготовить корпус Н можно, например, из пластика.

На фиг.3 в сечении показана приводная система А согласно изобретению, подсоединенная к противопожарной заслонке 8 и к вентиляционной трубе 9. Заслонка 8 содержит поворотный вал 81 и створку 82. Вал 81 заслонки установлен в вентиляционной трубе 9 с помощью держателей 83 заслонки и, кроме того, снабжен соединительным узлом 84. Посредством указанного узла 84 вал 81 можно подсоединить к приводной системе А или к узлу 3, блокирующему момент нагрузки.

Как видно из фиг.3, узел 3 поглощения нагрузочного момента подсоединен к внутренним зубьям 31 шестерни 30. Выходная сторона 32 данного узла 3 подсоединена к валу 81 противопожарной заслонки 8, так что вращение на указанный вал 81 передается от электромотора 10 через передачу 11 и указанный узел 3.

Для данной приводной системы А предусмотрена возможность активирования противопожарной заслонки 8 в ходе ее штатного (нормального) функционирования, например, для решения вентиляционных задач, т.е. для выполнения функции вентиляционной заслонки в вентиляционной трубе 9. Другими словами, во время нормального функционирования противопожарную заслонку 8 можно открыть и снова закрыть на основании данных о различных рабочих ситуациях, имеющих место в вентиляционной системе. Начиная с момента возгорания, заслонка 8 должна сохранять способность надежно функционировать и четко закрываться приводной системой согласно изобретению. При очень высоких температурах (например выше 1000°С) заслонка 8 должна быть заблокирована в закрытом положении. Указанная блокировка осуществляется посредством узла 3 поглощения нагрузочного момента, т.е. подразумевается, что усилия, воздействующие на заслонку 8, должны гаситься узлом 3.

Противопожарная заслонка 8 разделяет вентиляционную трубу 9 на первый и второй отсеки (соответственно 92 и 93). При возгорании заслонка 8 переводится приводной системой А из открытого положения в закрытое, т.е. посредством заслонки 8 происходит отделение первого и второго отсеков 92, 93 друг от друга.

Вентиляционная труба 9 проходит через стену 7. Толщина указанной стены 7 определяется положениями ее первой поверхности 71 и второй поверхности 72. Стена 7 может разделять, например, два смежных помещения или представлять собой наружную стену здания. Стена 7 является средством формирования в здании противопожарных отсеков. При возгорании приводная система согласно изобретению перемещает противопожарную заслонку из открытого положения в закрытое. В этом случае заслонка 8 предотвращает распространение огня из первого помещения (первого противопожарного отсека) во второе (второй противопожарный отсек), т.е. из первого отсека 92 во второй отсек 93.

Противопожарная заслонка 8 размещена в вентиляционной трубе 9 таким образом, чтобы обеспечивалось ее предпочтительное местоположение между первой и второй поверхностями 71, 72 стены 7. Приводной вал 81 заслонки 8 с возможностью поворота установлен в заданное положение посредством нижнего и верхнего держателей 83, находящихся в трубе 9. Вследствие установки заслонки 8 между первой и второй поверхностями 71, 72 соединительный узел 84, связанный с валом, оказывается в стене 7. Чтобы обеспечить доступ к этому узлу 84, в стене 7 в предпочтительном варианте выполнена ниша 73, входящая в указанную стену (в данном случае в ее первую поверхность 71) и образующая пространство, в котором частично размещается приводная система А по изобретению. Ниша 73 ограничена боковыми стенками 732, задней стенкой 733 и верхней стенкой 734. Предпочтительно, чтобы боковые стенки 732 проходили параллельно друг другу и вентиляционной трубе 9. Верхняя стенка 734 соединяет боковые стенки и проходит под углом относительно центральной оси. Задняя стенка 733 формирует задний торец ниши 73. Если стена 7 бетонная, вентиляционную трубу 9 можно до заливки бетона вставить в опалубку. В добавление к сказанному, к вентиляционной трубе 9 до введения ее в опалубку можно подсоединить пластину 74, воспроизводящую форму ниши 73. Такая конструкция пластины 74 во время заливки бетона в опалубку обеспечит формирование ниши 73.

Согласно данному варианту осуществления изобретения, представленному на фиг.3, приводной компонент 1 приводной системы А, в основном, изготовлен из пластика. Кроме того, приводная система А согласно данному варианту осуществления содержит теплозащитный компонент 4.

Выражение "в основном, изготовлен из пластика" следует понимать в том смысле, что предусмотрена возможность большую часть электромотора 10 и, в особенности, передачи 11 изготовить из пластика. Такой подход позволяет сделать процесс изготовления особенно эффективным и экономичным. Металлические детали предпочтительно использовать только в том случае, когда для выполнения определенной функции требуются такие физические свойства, как, например, магнетизм. В частности, металлические детали могут присутствовать, например, на роторе и статоре электромотора 10.

Наличие теплозащитного компонента 4 препятствует воздействию тепла на приводную систему А в случае возгорания.

В данном примере указанный компонент 4, по существу, полностью окружает приводную систему А и содержит теплозащитный экран 41 и теплозащитную крышку 42, выполненные с возможностью взаимного соединения. При таком соединении они образуют внутреннее пространство I, предназначенное для введения корпуса Н, в котором размещены приводной компонент 1, источник 2 энергии и детали узла 3 поглощения нагрузочного момента.

Теплозащитный экран 41 расположен между приводной системой и вентиляционной трубой 9. В нем выполнено, по меньшей мере, одно отверстие 411 для вала, через которое может проходить поворотный вал 81 противопожарной заслонки 8. Кроме того, теплозащитный экран 41 можно снабдить дополнительными отверстиями, например отверстием 412 для датчика, через которое к приводному компоненту 1 можно подвести контактный штырь 61 (см. фиг.5b) триггерного устройства 6. Штырю 61 можно также придать конфигурацию в виде проводника сигнала. Проушина 413, с помощью которой теплозащитный экран 41 можно подсоединить к вентиляционной трубе 9, может быть сформирована заодно с теплозащитным экраном 41. Для этого предпочтительно использовать винт 43, выполненный с возможностью ввинчивания в трубу.

Теплозащитная крышка 42 имеет, по существу, кубоидную форму, образованную базовой пластиной и боковыми стенками 422. Предпочтительно, чтобы боковые стенки 422 отходили от базовой пластины по вертикали и, по существу, полностью охватывали ее периметр. На одной из боковых стенок 422 в виде единого целого с ней сформирована проушина 423, предназначенная для введения в нее винта 43, посредством которого теплозащитная крышка 42 через теплозащитный экран 41 подсоединяется к вентиляционной трубе 9.

В альтернативном варианте осуществления изобретения предусмотрена возможность обойтись без использования теплозащитной крышки 42. В этом случае между корпусом Н привода и вентиляционной трубой 9 находится только плоский теплозащитный экран 41.

В другом альтернативном варианте теплозащитного компонента 4 теплозащитный экран 41 можно снабдить боковыми стенками (не показаны). Указанные боковые стенки проходят от теплозащитного экрана по его периметру. В этом варианте также предусмотрена возможность обойтись без теплозащитной крышки. Конфигурацию теплозащитного экрана можно охарактеризовать термином "корытообразная". Таким образом, речь идет о корытообразном кожухе, который окружает приводную систему на стороне, обращенной к вентиляционной трубе 9. Кроме того, им охвачены также и боковые стенки корпуса Н привода. В случае использования теплозащитного компонента 4 этого типа указанный корпус Н в плане теплового воздействия экранируется от трубы 9 очень эффективно.

При возгорании теплозащитный компонент 4 препятствует воздействию тепла на приводную систему А. Таким образом, на раннем этапе предотвращается преждевременное повреждение пластиковых компонентов указанной системы вследствие теплового воздействия. К повреждению на раннем этапе можно отнести, например, плавление индивидуальных компонентов на ранней стадии возгорания. Таким образом, речь идет о том, что приводной компонент 1 обладает способностью активировать (т.е. закрывать) противопожарную заслонку 8 на ранней стадии возгорания. Если бы затем приводной компонент 1 (или его части) или источник 2 энергии расплавились вследствие распространения тепла по траектории огня, это никак не сказалось бы на положении заслонки 8, т.к. она будет заблокирована (предпочтительно в закрывающей позиции) узлом 3 поглощения нагрузочного момента.

Согласно одному из вариантов выполнения теплозащитный компонент 4 имеет низкую теплопроводность. Вследствие этого свойства тепло передается указанным компонентом 4 очень медленно, что позволяет приостановить тепловое воздействие. Таким образом, можно утверждать, что теплозащитный компонент 4 проявляет теплоизолирующий эффект. В результате приводная система в случае возгорания имеет достаточно времени, чтобы плотно закрыть противопожарную заслонку. Теплозащитный компонент 4 изготавливают, в частности, из силиката кальция или керамики, имеющих соответствующую низкую теплопроводность.

Согласно другой конструкции теплозащитный компонент 4 имеет высокую теплоемкость. Вследствие этого свойства он может поглощать тепло, возникающее при возгорании, не допуская передачу тепла через себя к приводной системе А. При повышении температуры в вентиляционной трубе 9 во время пожара компонент 4 выполняет функцию поглотителя тепловой энергии и, таким образом, на раннем этапе предотвращает тепловое повреждение пластиковых компонентов приводной системы А по изобретению. Указанный компонент из-за его способности поглощать тепло в данном случае можно также рассматривать как поглотитель. В предпочтительном варианте предусмотрена возможность изготовить теплозащитный компонент 4 из металлического материала, например из стали.

Альтернативным образом, теплозащитный компонент 4 может также уменьшить или приостановить радиационный теплообмен. При этом распространение огня в результате возгорания привода предотвращается или сильно тормозится. Чтобы уменьшить или приостановить радиационный теплообмен, указанный компонент можно изготовить, например, из стали или алюминия.

Посредством теплозащитного компонента 4, приостанавливающего воздействие тепла на приводной компонент 1, и узла 3 поглощения нагрузочного момента (указанный узел блокирует противопожарную заслонку 8) обеспечивается наличие надежной и безотказно работающей приводной системы А. Кроме того, благодаря специальной конструкции теплозащитного компонента 4 и узла 3 приводной компонент 1 можно изготовить, в основном, из пластика. Применение пластиковых структурных компонентов вместо металлических резко повышает экономическую эффективность как в плане снабжения материалами, так и в плане изготовления.

Далее, приводная система А согласно изобретению содержит триггерное устройство 6. Эту функцию может выполнять, например, датчик температуры, газовый датчик, датчик частиц или датчик дыма. Газовый датчик может определять, в частности, концентрацию CO2, СО, NOx или токсичность газа. Триггерное устройство 6 детектирует ситуацию, например, в вентиляционной трубе 9 или в другом месте помещения, и, с учетом предварительно заданных параметров, посылает соответствующую команду закрыть противопожарную заслонку 8. К предварительно заданным параметрам могут относиться, в частности, предварительно заданные желательная температура и/или концентрация дыма в вентиляционной трубе 9 или в другом месте помещения. Равным образом возможно детектирование и других рабочих ситуаций внутри и/или снаружи трубы.

Пример конструкции триггерного устройства 6 можно видеть на фиг.6. Указанное устройство 6 предназначено для посылки сигнала на приводной компонент 1, как только сформируется определенная ситуация, например превышение конкретной заданной температуры. В рассматриваемом примере триггерное устройство 6 (в данном случае это датчик температуры) помещено между вентиляционной трубой 9 и приводным компонентом 1 или теплозащитным компонентом 4. Для этого теплозащитный компонент 4 (в частности, его теплозащитный экран 41) имеет соответствующий изгиб 414.

Контактные штыри 61 выступают из триггерного устройства 6 таким образом, чтобы их можно было привести в контакт с приводным компонентом 1 с помощью соответствующих контактных гнезд. В этом варианте контактным штырям 61 и контактным гнездам желательно придать такую конфигурацию, при которой штыри 61 можно ввести в указанные гнезда. Такое штыковое соединение позволяет особо простым образом соединить приводной компонент 1 и триггерное устройство 6. Указанные контактные штыри 61 могут проходить через отверстия 412 для датчиков, выполненные в теплозащитном экране 41, и далее во внутреннее пространство I, образованное теплозащитным компонентом 4.

Измерительный компонент 62, отходящий от триггерного устройства, выступает через измерительное отверстие 94 в вентиляционную трубу 9 и предназначен для регистрации рабочей ситуации в вентиляционной трубе 9, например для регистрации температуры или концентрации дыма в указанной трубе.

На фиг.3 в виде возможного варианте показан также гаситель 33 крутящего момента в составе узла 3 поглощения нагрузочного момента. Под гасителем крутящего момента понимается компонент, который способен погасить крутящий момент, воздействующий на узел 3. В рассматриваемом примере гаситель 33 крутящего момента соединен с отверстием 411 для вала, выполненным в теплозащитном экране 41. Поскольку указанный экран 41 с помощью винта 43 подсоединен к вентиляционной трубе 9, крутящий момент, создаваемый противопожарной заслонкой 8, поглощается теплозащитным экраном 41 или винтом 43.

На фиг.4 представлена другая схема расположения теплозащитного компонента 4 и триггерного устройства 6. В данном примере устройство 6 помещено между приводным компонентом 1 и теплозащитным экраном 41, т.е., другими словами, оно находится во внутреннем пространстве I компонента 4. Предпочтительно подсоединить теплозащитный компонент посредством винта 43 к вентиляционной трубе.

Фиг.5а-5с иллюстрируют процесс установки приводной системы согласно изобретению. На фиг.5а показано, что приводную систему А до подсоединения к поворотному валу 81 противопожарной заслонки 8 позиционируют под углом к вентиляционной трубе 9. Далее указанную систему А проталкивают в нишу 73 в направлении, обозначенном стрелкой 100 (это направление можно идентифицировать как направление ввода).

На фиг.5b приводная система А показана введенной в нишу 73. На данном этапе эта система расположена, по существу, параллельно верхней стенке 734 ниши. Сразу же после проталкивания системы А в нишу 73 на расстояние, при котором выходная сторона узла 3 поглощения нагрузочного момента оказывается напротив соединительного узла 84 заслонки 8, появляется возможность повернуть систему А и сориентировать ее в направлении вентиляционной трубы 9. Направление поворота обозначено стрелкой 101.

В результате приведения приводной системы А, посредством ее поворота, в указанное положение появляется возможность подсоединить ее к поворотному валу 81 противопожарной заслонки 8 и к контактным штырям 61 триггерного устройства 6. Посредством поворотного перемещения приводной системы А и за счет надлежащей схемы расположения соединительного узла между узлом 3 поглощения нагрузочного момента и валом 81 заслонки систему А можно установить в заданное положение весьма простым образом.

На фиг.5с показана приводная система А, установленная на вентиляционной трубе 9.

Кроме того, фиг.5с иллюстрирует другой вариант блокирования воздействия крутящего момента на приводную систему А. Соответствующие крутящие моменты нужно компенсировать надлежащим механическим средством. Для этого в схему можно ввести, например, "средство гашения крутящего момента". Такой крутящий момент может возникнуть, в частности, в результате наличия усилий, действующих на приводную заслонку 8 и, через узел 3 поглощения нагрузочного момента, на приводную систему А. Далее, крутящий момент возникает за счет воздействия приводного компонента 1 системы А. Для погашения этого крутящего момента можно использовать компонент, гасящий крутящий момент, т.е. блокирующий перемещение привода относительно вентиляционной трубы 9.

Согласно примеру, представленному на фиг.5с, компоненту, гасящему крутящий момент, можно придать конфигурацию в виде листового металлического компонента 5. Указанный компонент 5 жестко соединен с приводной системой А. Предпочтительно привести его в контакт с левой или правой боковой стенкой 732 ниши 73. Тогда через компонент 5 крутящий момент передается на нишу 73. В альтернативном варианте листовой металлический компонент 5 можно также подсоединить к теплозащитному компоненту 4.

На фиг.3 листовой металлический компонент не показан. В порядке альтернативы, его можно жестко соединить с теплозащитным компонентом 4. Компоненты, упоминаемые в описании конкретных примеров, можно комбинировать различным образом. В частности, предусмотрена возможность комбинации индивидуальных особенностей соответствующих примеров с индивидуальными особенностями других примеров. Например, можно скомбинировать пластиковый привод и теплозащитный компонент с суперконденсатором и/или с компонентом, гасящим крутящий момент. В порядке альтернативы, приемлема также схема, в которой скомбинированы суперконденсатор и компонент, гасящий крутящий момент.

Согласно следующему примеру компонент, гасящий крутящий момент, можно выполнить, например, в виде винта 43. Такое техническое решение проиллюстрировано на фиг.3. Предпочтительно поместить винт 43 в позицию, удаленную от поворотного вала 81 противопожарной заслонки 8 настолько далеко, насколько это возможно. В порядке альтернативы винт 43 одновременно может выполнять и функцию крепежной детали для теплозащитного компонента 4.

На фиг.6а и 6b показан еще один вариант воплощения средства, гасящего крутящий момент и имеющего в данном случае вид стойки 5'. Предпочтительно поместить такую стойку 5' слева и справа от приводной системы А. Указанная стойка 5' присоединена к вентиляционной трубе.

Перечень обозначений

А приводная система

Н корпус

I внутреннее пространство для введения корпуса Н

1 приводной компонент

2 источник энергии

3 узел поглощения нагрузочного момента

32 выход узла поглощения нагрузочного момента

4 теплозащитный компонент

5 листовой металлический компонент

5' стойка

6 триггерное устройство

7 стена

8 противопожарная заслонка

9 вентиляционная труба

10 электромотор

11 передача

12 вход передачи

13 выход передачи

20 штыковой разъем

30 шестерня

31 внутренние зубья

32 выходная сторона узла поглощения нагрузочного момента

33 гаситель крутящего момента

41 теплозащитный экран

411 отверстие для вала

412 отверстие для датчика

413 проушина

414 изгиб теплозащитного экрана

42 теплозащитная крышка

422 боковая стенка

423 проушина

43 крепежный винт

61 контактные штыри

62 измерительный компонент

71 первая поверхность

72 вторая поверхность

73 ниша

732 боковые стенки ниши

733 задняя стенка

734 верхняя стенка

74 пластина, воспроизводящая форму ниши

81 поворотный вал

82 створка заслонки

83 держатель заслонки

84 соединительный узел

92 первый отсек

93 второй отсек

94 измерительное отверстие

100 направление ввода

101 направление поворота.

1. Приводная система (А) для противопожарной заслонки (8), помещенной в вентиляционную трубу (9), содержащая, по меньшей мере, один приводной компонент (1), источник (2) энергии для подачи энергии на приводной компонент (1) и механический узел (3) поглощения нагрузочного момента, предназначенный для гашения крутящего момента, воздействующего на противопожарную заслонку (8), отличающаяся тем, что приводной компонент (1) изготовлен, в основном, из пластика, а, по меньшей мере, на той стороне приводного компонента (1), которая обращена к вентиляционной трубе (9), расположен теплозащитный компонент (4).

2. Приводная система (А) по п.1, отличающаяся тем, что приводной компонент (1) содержит, по меньшей мере, один электромотор (10) и передачу (11).

3. Приводная система (А) по п.1, отличающаяся тем, что теплозащитный компонент (4) содержит теплозащитный экран (41).

4. Приводная система (А) по п.3, отличающаяся тем, что теплозащитный компонент (4) имеет боковые стенки, выступающие из теплозащитного экрана (41).

5. Приводная система (А) по любому из предыдущих пунктов, отличающаяся тем, что теплозащитный компонент (4) дополнительно содержит теплозащитную крышку (42), при этом теплозащитный экран (41) и теплозащитная крышка (42) использованы для формирования внутреннего пространства (I) для помещения в него, по меньшей мере, приводного компонента (1) приводной системы (А).

6. Приводная система (А) по п.1, отличающаяся тем, что к детали приводного компонента (1) жестко прикреплен компонент (5, 5'), гасящий крутящий момент, при этом компонент, гасящий крутящий момент, прикреплен с возможностью упора в компонент, который присоединен к вентиляционной трубе (9), чтобы блокировать поворот приводного компонента (1).

7. Приводная система (А) по п.6, отличающаяся тем, что указанная деталь представляет собой сам приводной компонент (1).

8. Приводная система (А) по п.6, отличающаяся тем, что компонент, который присоединен к вентиляционной трубе (9), представляет собой нишу (73) в стене, при этом в указанную нишу (73) упирается компонент (5, 5'), гасящий крутящий момент.

9. Приводная система (А) по любому из пп.6-8, отличающаяся тем, что компоненту, гасящему крутящий момент, придана конфигурация в виде листового металлического компонента (5) или стойки (5').

10. Приводная система (А) по п.1, отличающаяся тем, что источник (2) энергии представляет собой суперконденсатор.

11. Приводная система (А) по п.1, отличающаяся тем, что между вентиляционной трубой (9) и приводным компонентом (1) установлено триггерное устройство (6).

12. Приводная система (А) по п.11, отличающаяся тем, что триггерное устройство (6) содержит контактные штыри (61), посредством которых оно способно формировать разъемное соединение с компонентами приводной системы (А), в частности с электромотором (10) приводного компонента (1).

13. Приводная система (А) по п.11, отличающаяся тем, что триггерное устройство (6) представляет собой датчик температуры, или газовый датчик, или датчик частиц, или датчик дыма.

14. Приводная система (А) по п.1, отличающаяся тем, что выполнена с возможностью установки в заданное положение посредством углового перемещения относительно вентиляционной трубы (9).