Способ получения продукта для регенерации воздуха

Иллюстрации

Показать всеИзобретение относится к способу получения продуктов для регенерации воздуха на основе надпероксида калия, используемых в системах жизнеобеспечения человека (СЖО) на химически связанном кислороде. Способ получения продукта для регенерации воздуха осуществляют следующим образом. Исходные компоненты (надпероксид калия, оксид кальция или магния или их смесь, асбест, волластонит или их смесь и галогениды щелочных или щелочноземельных металлов) в необходимом соотношении перемешивают любым известным способом до получения однородной шихты. Полученную шихту формуют в блоки, таблетки, гранулы и др. После формования изделие (блоки, таблетки, гранулы и др.) подвергают термообработке при температуре 150-300°С в течение 3-8 часов. Изобретение обеспечивает продукт для регенерации воздуха, который имеет более высокую степень отработки и равномерность выделения кислорода при отрицательных температурах при его эксплуатации в изолирующем дыхательном аппарате. Это позволяет увеличить время защитного действия изолирующего дыхательного аппарата. 1 з.п. ф-лы, 2 ил., 9 пр., 1 табл.

Реферат

Изобретение относится к способам получения продуктов для регенерации воздуха на основе надпероксида калия, используемых в системах жизнеобеспечения человека (СЖО) на химически связанном кислороде.

Использование продуктов для регенерации воздуха в системах жизнеобеспечения человека основано на выделении ими кислорода при взаимодействии с водой и диоксидом углерода выдыхаемого человеком воздуха. Продукт для регенерации воздуха для систем жизнеобеспечения человека (особенно для индивидуальных дыхательных аппаратов) должен удовлетворять следующим основным требованиям:

- высокая стехиометрическая емкость по кислороду и СО2;

- высокая кинетика поглощения паров воды и CO2, обеспечивающая достаточную степень использования стехиометрической емкости;

- разветвленная структура транспортных пор, обеспечивающая высокую скорость диффузии газов внутрь гранул сорбента;

- стабильность пористой структуры в процессе работы;

- минимальные объемные изменения в процессе эксплуатации;

- высокая прочность и износостойкость формованного продукта;

- высокая кинетика поглощения паров воды и CO2 при отрицательных температурах;

- минимальная токсическая опасность для пользователя.

При эксплуатации продуктов для регенерации воздуха в системах жизнеобеспечения человека из-за протекающих физико-химических процессов (образование новых химических соединений, вызывающие объемные изменения гранул продукта для регенерации воздуха, частичное плавление исходных компонентов и продуктов реакций вследствие экзотермического характера протекающих процессов и др.) часто происходит уменьшение объема транспортных пор, что в дальнейшем осложняет диффузию паров воды и диоксида углерода в объем продукта для регенерации воздуха и ухудшает кинетику хемосорбционного процесса. Это снижает степень отработки продукта для регенерации воздуха в системах жизнеобеспечения до 40-50% и приводит к увеличению гидравлического сопротивления дыханию человека.

Повышение эффективности работы продукта для регенерации воздуха и улучшение его эксплуатационных характеристик осуществляется как изменением конструкции регенеративного патрона в системах жизнеобеспечения, так и изменением химического состава продукта для регенерации воздуха и формы его насадки. Часто это выполняют параллельно.

Традиционно продукт для регенерации воздуха изготавливают путем механического смешения необходимых компонентов и последующего формования полученной шихты в насадки различной формы (гранулы, таблетки, блоки и др.), размещенные в регенеративном патроне, через который циркулирует регенерируемый воздух.

Для оптимизации работы продукта для регенерации воздуха в его состав вводят различные структурообразующие добавки, способствующие устранению перечисленных выше недостатков.

Известен способ получения продукта для регенерации воздуха на основе надпероксида калия [патент ГДР №61761, Кл. 61а, 29/22, 1968 г.], в состав которого для исключения контакта между зернами продукта введен инертный наполнитель, представляющий собой пористое тело различной формы - керамические шарики, кольца Рашига, крошка диатомита и др. Данное техническое решение частично исключает контакт гранул продукта для регенерации воздуха друг с другом, что приводит к увеличению поверхности контакта гранулы продукта для регенерации воздуха с водяным паром и диоксидом углерода.

Но продукт для регенерации воздуха, полученный данным способом, не обладает высокой степенью отработки при его эксплуатации в составе изделия. Это происходит за счет того, что в ходе работы изделия из-за тепловых эффектов протекающих процессов происходит плавление смеси исходных компонентов и продуктов реакций, протекающих в процессе хемосорбции, и, как следствие этого, оплывание поверхности гранул продукта для регенерации воздуха, что затрудняет условия диффузии газов внутрь гранул. Кроме того, не исключено слипание инертного наполнителя с гранулами продукта, что приводит к уменьшению поверхности контакта газ - твердое тело и, как следствие, к снижению степени отработки продукта для регенерации воздуха. Следует так же учитывать, что введение объемного инертного наполнителя приводит к увеличению массо-габаритных параметров изделия без увеличения времени защитного действия изделия.

Известен способ получения продукта для регенерации воздуха путем смешения надпероксида калия и асбеста (от 2 до 10% весовых), выполняющего роль структурообразующей добавки, с последующим формованием смеси [заявка ФРГ №1546513, Кл. 61b, 1/02, 1970 г.]. Продукт для регенерации воздуха, полученный этим способом, имеет более высокую степень отработки, достигаемую за счет того, что диффузия паров воды и диоксида углерода обеспечивается вдоль волокон асбеста к центру гранул продукта на протяжении всего времени его эксплуатации в патроне изолирующего дыхательного аппарата.

Однако данный способ получения продукта для регенерации воздуха не устраняет все недостатки, возникающие при эксплуатации продукта в индивидуальном дыхательном аппарате. Продукт для регенерации воздуха по этому способу получают путем смешения исходных компонентов, прессования полученной шихты в блоки, их последующего дробления и отсева требуемой фракции. При дроблении эластичные волокна асбеста разрываются таким образом, что выходят за поверхность гранул продукта, образуя своеобразный «ворс» или «лохматость». Это приводит к тому, что при пользовании индивидуальным дыхательным аппаратом, снаряженным таким регенеративным продуктом, уже в начальный момент эксплуатации возрастает гидравлическое сопротивление дыханию пользователя.

Следует обратить внимание на тот факт, что надпероксид калия довольно медленно взаимодействует с водяным паром и диоксидом углерода при отрицательных температурах, что может быть причиной невозможности использования продуктов для регенерации воздуха в данных условиях. Для устранения данного недостатка в состав продуктов для регенерации воздуха вводят различные добавки и катализаторы, повышающие кинетику процесса взаимодействия надпероксида калия с водяным паром.

Наиболее близким из разработанных в настоящее время к заявляемому способу получения продукта для регенерации воздуха в системах жизнеобеспечения человека является способ получения продукта для регенерации воздуха [патент ЕПВ №0086138, МПК, С01В 15/02, 1983 г.], по которому его основу - надпероксид калия (КО2) в количестве до 85% смешивают с оксидом кальция или магния (до 30%), выступающих в качестве структурообразующих добавок, в смесителе сыпучих материалов. В исходную шихту также добавляют оксихлорид меди, выступающий в качестве катализатора разложения перекисных соединений. Полученную шихту формуют в виде пластин, таблеток и др. и далее используют в системах жизнеобеспечения.

Введение в состав продукта для регенерации воздуха данной структурообразующей добавки позволяет повысить температуру плавления смеси продуктов реакций надпероксида калия с влагой и диоксидом углерода выдыхаемого человеком воздуха, что уменьшает возможность спекания и плавления продукта в патроне дыхательного аппарата. Соответственно, улучшатся условия диффузии паров воды и диоксида углерода внутрь гранул продукта. Катализаторы используют для интенсификации выделения кислорода (особенно в начальный период работы дыхательного аппарата при отрицательных температурах).

Хотя продукт для регенерации воздуха, полученный предложенным способом, и имеет высокие стехиометрические емкости по диоксиду углерода и кислороду, он не лишен основного недостатка - низкой степени отработки в патроне реального аппарата. Это обусловлено тем, что в процессе эксплуатации такого продукта в патроне изолирующего дыхательного аппарата за счет тепловых эффектов химических реакций, протекающих в процессе регенерации воздуха, по эвтектоидной схеме происходит плавление смеси исходных компонентов и продуктов взаимодействия надпероксидов калия и натрия с водяным паром и диоксидом углерода. При этом происходит блокировка транспортных пор, что делает невозможным диффузию паров воды и CO2 внутрь гранул продукта для регенерации воздуха. Данный негативный эффект усиливается за счет низкой механической прочности и износостойкости гранул продукта, приводящей при постоянном ношении изолирующего дыхательного аппарата на теле пользователя (шахтеры, горноспасатели и представители ряда других профессий в силу специфики своего труда для обеспечения безопасной деятельности должны постоянно носить изолирующие дыхательные аппараты) к образованию мелкодисперсной фракции, наличие которой также способствует блокировке транспортных пор. По этой же причине растет гидравлическое сопротивление дыханию пользователя и существенно повышается содержание щелочных аэрозолей в регенерируемом воздухе, что негативно сказывается на его здоровье.

Высокое гидравлическое сопротивление дыханию не только ограничивают круг потенциальных пользователей (индивидуальными дыхательными аппаратами, работающими на таких продуктах для регенерации воздуха, не могут пользоваться дети, люди, страдающие заболеваниями дыхательных путей и др.), но и в случае получения человеком в экстремальной ситуации травмы (например, ушиб грудной клетки) может привести к его гибели.

Следует особо отметить, что все перечисленные выше способы получения продуктов для регенерации воздуха на основе надпероксида калия обладают общим недостатком - уменьшение объема продукта для регенерации воздуха при его эксплуатации в системах жизнеобеспечения человека примерно на 11-13%. Это происходит за счет того, что в процессе регенерации воздуха при температуре около 125°С (а при регенерации воздуха за счет тепловых эффектов протекающих процессов температура в зоне реакции может достигать 400°С) происходит полиморфное превращение α-КО2, относящееся к тетрагональной сингонии, в β-КО2, имеющей кубическую гранецентрированную элементарную ячейку, чем и обусловлено уменьшение объема продукта для регенерации воздуха, независимо от формы его насадки [Фирсова Т.П., Молодкина А.Н., Морозова Т.Г. О температуре плавления надперекиси калия. // Изв. АН СССР. ОХН. 1965. №9. С.1678-1683]. При этом движение регенерируемого воздуха происходит не через продукт для регенерации воздуха, а через образовавшиеся пустоты (т.е. по пути минимального сопротивления) и процесс регенерации воздуха как таковой прекращается. По этой причине продукт для регенерации воздуха может отработать только на 40-50% от своего теоретического ресурса.

Задачей изобретения является улучшение эксплуатационных характеристик продукта для регенерации воздуха при его использовании в системах жизнеобеспечения человека.

Технический результат заключается в разработке способа получения продукта для регенерации воздуха с повышенной механической прочностью и износостойкостью, обладающего при работе в патроне изолирующего дыхательного аппарата высокой степенью отработки и равномерности выделения кислорода при отрицательных температурах и не меняющего в процессе эксплуатации свои объемные характеристики.

Указанный технический результат достигается изобретением, согласно которому в способе получения продукта для регенерации воздуха для систем жизнеобеспечения человека, включающем смешение надпероксида калия со структурообразующей добавкой, в качестве которой используют оксид кальция или оксид магния или их смесь, и катализатором с последующим формованием полученной шихты, в качестве катализатора используют галогениды щелочных или щелочноземельных металлов, в формуемую шихту дополнительно вводят в качестве структурообразующей добавки асбест или волластонит или их смесь, и формованный продукт подвергают термической обработке при температуре 150-300°С в течение 3-8 часов. Соотношение исходных компонентов в формуемой шихте составляет, % весовых:

| надпероксид калия (КО2) | 70-90 |

| структурообразующая добавка | 5-25 |

| катализатор | 2-5 |

Предпочтительно в качестве асбеста использовать хризотил.

Изобретение позволяет улучшить эксплуатационные характеристики продукта для регенерации воздуха по следующим обстоятельствам. Во-первых, при эксплуатации продуктов для регенерации воздуха при отрицательных температурах и низких значениях содержания водяного пара в регенерируемом воздухе в начальный период ощущается нехватка кислорода для дыхания пользователя, вызванная низкой скоростью процесса взаимодействия надпероксида калия с водяным паром. В этих условиях использование катализаторов типа оксихлорида меди практически не влияет на скорость процесса взаимодействия надпероксида калия с водяным паром и, соответственно, не влияет на скорость разложения надпероксида калия. Введение галогенидов щелочных или щелочноземельных металлов, являющихся гигроскопичными веществами, существенно увеличивает скорость сорбции водяного пара поверхностью продукта для регенерации воздуха, и, как следствие этого, повышается скорость реакции взаимодействия надпероксида калия с водой. Галогениды щелочных или щелочноземельных металлов выступают в качестве катализатора данного процесса (оставаясь неизменными в ходе его протекания). Этот постулат наглядно иллюстрирует кинетическое уравнение процесса взаимодействия надпероксида калия с водяным паром (1), выведенное из предположения о протекании реакции между КО2 и парами воды в кинетической области по уравнению бимолекулярной реакции (2): [Н.Ф.Гладышев, Т.В.Гладышева, С.Б.Путин, М.А.Ульянова, Ю.А.Ферапонтов. Регенеративные продукты нового поколения: технология и аппаратурное оформление. - М.: Машиностроение - 1, 2007. 156 с.]:

где: - доля надпероксида калия в продукте для регенерации воздуха; - концентрация водяного пара; Т - температура в зоне реакции; k0 - предэкспотенциальный множитель константы скорости реакции, Е - кажущаяся энергия активации; - кинетические порядки реакции по надпероксиду калия и воде соответственно.

Во-вторых, предложенный состав продукта для регенерации воздуха и технологические приемы его изготовления позволяют получить продукт с высокоразвитой пористой структурой, неизменной на протяжении всего времени его эксплуатации в системах жизнеобеспечения человека. Оксиды кальция и магния выступают в качестве структурообразующей добавки, препятствующей оплыванию гранул продукта для регенерации воздуха и плавлению смеси веществ, образующихся при работе продукта в патроне дыхательного аппарата. Смесь не до конца прореагировавших исходных компонентов, продуктов взаимодействия КO2, СаО, и MgO с водой и диоксидом углерода, образует ряд твердых растворов с эвтектическими точками, лежащими выше температуры, достигаемой в зоне реакции, т.е. на протяжении всего времени работы продукта для регенерации воздуха в патроне существуют пористые твердые фазы переменного состава. Улучшению условий диффузии газов внутрь гранул продукта для регенерации воздуха также способствует введение в продукт асбеста или волластонита, вдоль волокон которых происходит интенсивная диффузия газов в объем гранул хемосорбента. Кристаллы как природного, так и синтетического волластонита, относящиеся либо к моноклинной, либо к триклинной сингонии, имеют спутанноволокнистую игольчатую или удлиненно-таблитчатую (дощатую) форму, вытянутую параллельно оси b. За счет этого кристаллы волластонита обладают высокой газопроницаемостью. При этом длина кристаллов волластонита колеблется в пределах 5-20 мм. (В.А.Тюльнин, В.Р.Ткач, В.И.Эйрих, Н.П.Стародубцев. Волластонит. Уникальное минеральное сырье многоцелевого назначения. // - М.: Руда и металлы, - 2003, - с.144). Температура плавления волластонита составляет 1540°С. Перечисленные выше свойства волластонита приводят к тому, что при работе продукта для регенерации воздуха в патроне ИДА вдоль волокнистых кристаллов волластонита пары воды и диоксид углерода могут диффундировать в любую точку объема гранулы продукта для регенерации воздуха. При этом возникающие в процессе регенерации воздуха условия (температура, химический состав и др.) не влияют на первоначальную структуру волластонита. Таким образом, на протяжении всего времени работы продукта для регенерации воздуха внутри каждой его гранулы сохраняется неизменный газопроницаемый каркас.

При термической обработке формованного продукта в указанном температурном интервале в течение указанного времени происходит дегидратация хризотил-асбеста, входящего в состав продукта для регенерации воздуха в качестве структурообразующей добавки (именно эта модификация асбеста обладает необходимыми свойствами для улучшения условий диффузии газов внутрь гранул продукта), возможно разрушение входящих в состав асбеста карбонатов кальция и магния, а также доокислении Fe2+ до Fe3+. Перечисленные выше эффекты приводят к миграции катионов Mg2+ и Si4+ из донорной в акцепторную область кристаллической решетки минерала (структура хризотила), приводящие к изменению характера упаковки атомов кислорода. В результате этого области, богатые Mg2+, превращаются в форстерит, а области, богатые Si4+ в энстатит, т.е. происходит изменение структуры исходного хризотил-асбеста. В зависимости от природы асбеста и условий термообработки (контакт с различными веществами, состав атмосферы, время и др.) температурный интервал данных превращений может смещаться на несколько десятков градусов в ту или иную сторону [А.Д.Федосеев, Л.Ф.Григорьева, Т.А.Макарова. Волокнистые силикаты. Природные и синтетические асбесты. // - М. - Л: Наука, - 1966, - с.184].

Перечисленные выше явления (изменение структуры хризотила на форстерит и энстатит, выделение газов и др.) приводят к увеличению длины и объема транспортных пор внутри гранул продукта для регенерации воздуха. Это улучшает условия диффузии паров воды и диоксида углерода к центру гранул продукта в ходе его эксплуатации в патроне индивидуального дыхательного аппарата, что приводит к увеличению его степени отработки, т.к. образовавшаяся в результате термообработки пористая структура в процессе регенерации воздуха уже практически не меняется.

Также следует отметить, что изменение структуры хризотил - асбеста в ходе термообработки на форстерит и энстатит приводит к изменению его механических свойств. В частности, теряются эластичные свойства асбеста. Это приводит к тому, что при изготовлении гранулированного продукта для регенерации воздуха (дробление блоков, пластин и др.) на их поверхности не образуется «ворса» и «лохматости», т.к. при дроблении происходит скол, а не разрыв волокон асбеста. Однако при этом не образуется мелкодисперсной фракции как в процессе дробления продукта для регенерации воздуха, так и во время транспортировки и эксплуатации систем жизнеобеспечения человека. По этой причине не происходит дополнительного роста гидравлического сопротивления дыханию пользователя при эксплуатации продукта для регенерации воздуха в патроне индивидуального дыхательного аппарата.

Кроме того, термообработка в указанном температурном интервале практически исключает возможность канцерогенного воздействия асбеста на организм человека.

Известно, что на поверхности асбестовых фибрилл имеются электрически активные центры, являющиеся донорами и акцепторами электронов (в целом поверхность хризотила заряжена положительно), которые обуславливают токсичность асбеста. Попадая внутрь клетки, асбестовая фибрилла вызывает в ней оксидативный стресс с образованием активных форм кислорода и окиси азота, что ведет к нарушению репарации ДНК, сигнальных путей и др. Как отмечалось выше, в результате термообработки меняется морфология поверхности волокон хризотил-асбеста, что приводит к уменьшению заряженных центров на поверхности асбеста. За счет этого снижается биологическая агрессивность асбеста, в том числе канцерогенность [Л.Н.Пылев, Л.А.Васильева, Г.А.Кринари и др. Электрические свойства поверхности волокон и токсичности асбеста. // Гигиена и санитария. - 2002, №3, - С.61-64].

Во-третьих, при термообработке продукта для регенерации воздуха в указанном температурном интервале происходит полиморфное превращение α-КO2, относящейся к тетрагональной сингонии, в β-КO2, имеющей кубическую гранецентрированную элементарную ячейку. При этом данный энантиотропный фазовый переход сопровождается уменьшением объема продукта для регенерации воздуха примерно на 10-13%. Проведение термообработки продукта для регенерации воздуха после формования исходной шихты в насадку необходимой формы позволяет получить формованный продукт, объемные характеристики которого уже практически не меняются в процессе его эксплуатации в системах жизнеобеспечения человека, что делает невозможной циркуляцию регенерируемого воздуха, минуя слой хемосорбента.

Способ получения продукта для регенерации воздуха осуществляют следующим образом. Исходные компоненты (надпероксид калия, оксид кальция или магния или их смесь, асбест, волластонит или их смесь и галогениды щелочных или щелочноземельных металлов) в необходимом соотношении перемешивают любым известным способом до получения однородной шихты. Полученную шихту формуют в блоки, таблетки, гранулы и др. в зависимости от конструкции изделия, в котором продукт для регенерации воздуха будет эксплуатироваться. После формования изделие (блоки, таблетки, гранулы и др.) подвергают термообработке при температуре 150-300°С в течение 3-8 часов. При необходимости использования продукта для регенерации воздуха в виде гранул возможно дробление исходных таблеток, блоков и др. и отсев требуемой фракции.

Оптимальное соотношение исходных компонентов в пределах, указанных в изобретении, выбирают исходя из конструкции изделий, в котором предполагают использовать продукт для регенерации воздуха и условий эксплуатации изделий.

Пример 1.

700 г KO2 смешивают с 200 г CaO, 50 г асбеста и 50 г КСl в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 150°С в течение 8 часов.

Пример 2.

750 г КO2 смешивают с 150 г CaO, 50 г волластонита и 50 г СаСl2 в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 200°С в течение 5 часов.

Пример 3.

850 г КO2 смешивают с 100 г MgO, 20 г асбеста и 30 г LiF в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 200°С в течение 5 часов.

Пример 4.

900 г КO2 смешивают с 50 г MgO, 30 г волластонита и 20 г MgBr2 в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 200°С в течение 5 часов.

Пример 5.

850 г КO2 смешивают с 100 г смеси CaO и MgO, 25 г смеси асбеста и волластонита и 25 г CsCl в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 250°С в течение 5 часов.

Пример 6.

800 г КO2 смешивают с 150 г смеси СаО и MgO, 20 г асбеста и 30 г SrI2 в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 300°С в течение 3 часов.

Пример 7.

850 г KO2 смешивают с 100 г MgO, 20 г смеси асбеста и волластонита и 30 г ВаF2 в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 300°С в течение 4 часов.

Пример 8.

840 г КО2 смешивают с 120 г СаО, 20 г смеси асбеста и волластонита и 20 г RbCl в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 250°С в течение 6 часов.

Пример 9.

850 г КО2 смешивают с 95 г смеси СаО и MgO, 25 г волластонита и 30 г KF в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 250°С в течение 7 часов.

Продукт для регенерации воздуха, полученный заявляемым способом, испытан в патроне серийного изолирующего дыхательного аппарата ШСС-Т (ТУ ВТ 8.154.000), используемого шахтерами и горноспасателями, на установке "Искусственные легкие". Перед проведением испытаний на установке "Искусственные легкие" аппараты ШСС-Т, снаряженные регенеративным продуктом, изготовленным по примерам 1-9, были подвергнуты вибрационной нагрузке, имитирующей непрерывное ношение изолирующего дыхательного аппарата на теле пользователя в течение 7 дней.

Испытания на установке "Искусственные легкие" проводили при следующих условиях:

| - легочная вентиляция | 33,0±2,0 л/мин; |

| - объемная подача диоксида углерода | 1,65±0,05 л/мин; |

| - влажность газо-воздушной смеси, % | 96-98; |

| - частота дыхания | 20±0,5 мин-1; |

| - температура окружающей среды | 25±1°С; |

| - температура испытаний | минус 20±1°С; |

| - глубина дыхания | 1,63 л; |

| - потребление кислорода | 1,35 л/мин. |

Объемы кислорода и диоксида углерода указаны при 10°С и 101,3 кПа, легочная вентиляция - при 37°С и 101,3 кПа.

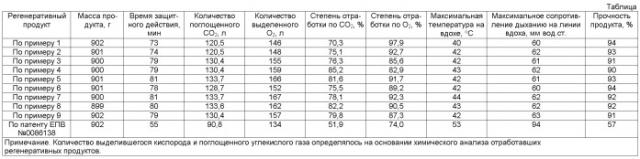

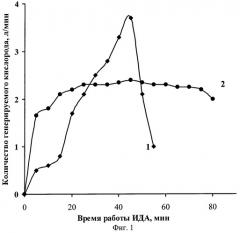

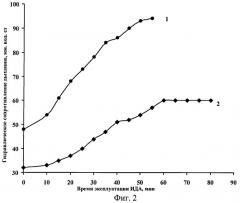

Для сравнения в тех же условиях (включая проведение вибрационных нагрузок) испытывался продукт для регенерации воздуха, специально изготовленный по способу, описанному в патенте ЕПВ №0086138, МПК, С01В 15/02, 1983 г. (пример 1). Все продукты для регенерации воздуха имели форму гранул одинакового размера и плотности. Время защитного действия изолирующего дыхательного аппарата определяли как время от начала его работы до того момента, когда концентрация СО2 в потоке газо-воздушной смеси на линии "вдоха" установки «Искусственные легкие» достигала 3%. Результаты испытаний представлены в таблице и на графиках Фиг.1 и Фиг.2, где на Фиг.1 представлена кинетическая кривая процесса выделения кислорода продуктом для регенерации воздуха при его эксплуатации в патроне изолирующего дыхательного аппарата, а на Фиг.2 представлена зависимость гидравлического сопротивления дыханию пользователя от времени работы в патроне изолирующего дыхательного аппарата на линии вдоха.

Кривая 1 на графиках Фиг.1 и Фиг.2 характеризует изменение указанных параметров при работе изолирующего дыхательного аппарата, снаряженного продуктом для регенерации воздуха, полученным по способу, описанному в патенте ЕПВ №0086138. Кривая 2 на графиках Фиг.1 и Фиг.2 характеризует изменение данных параметров при работе изолирующего дыхательного аппарата, снаряженного продуктом для регенерации воздуха, полученным по заявляемому способу. Поскольку для всех продуктов для регенерации воздуха, изготовленных по примерам 1-9, изменение характера кинетических кривых выделения кислорода и гидравлического сопротивления дыханию пользователя на линии вдоха при работе индивидуального дыхательного аппарата не превышает 5%, на графиках Фиг.1 и Фиг.2 представлено изменение среднего значения этого параметра.

Из характера кинетических кривых выделения кислорода продуктами для регенерации воздуха, представленных на Фиг.1, отчетливо видно, что продукты для регенерации воздуха, полученные по изобретению обеспечивают довольно равномерную генерацию кислорода в течение всего времени эксплуатации в количестве, необходимом для удовлетворения физиологических потребностей человека, в то время как продукт для регенерации воздуха, полученный по патенту ЕПВ №0086138, не генерирует в начальный момент времени необходимое для дыхания человека количество кислорода, а затем наблюдается его повышенное, по сравнению с необходимым количеством, выделение, обусловленное интенсивным каталитическим разложением пероксидных соединений в присутствии оксихлорида меди. Из представленных табличных и графических данных также следует, что продукт для регенерации воздуха, полученный по изобретению, обеспечивает за счет более высокой степени отработки при работе в патроне изолирующего дыхательного аппарата большее время защитного действия при одинаковых массо-габаритных характеристиках индивидуального дыхательного аппарата в сравнении с продуктом для регенерации воздуха по патенту ЕПВ №0086138.

Анализ графических данных, представленных на Фиг.2, позволяет утверждать, что продукт для регенерации воздуха, полученный по изобретению, обладает большей механической прочностью и износостойкостью, чем продукт, изготовленный по патенту ЕПВ №0086138. Это следует из того факта, что в момент запуска индивидуального дыхательного аппарата, снаряженного продуктом, изготовленным по патенту ЕПВ №0086138, гидравлическое сопротивление дыханию пользователя на 14-17 мм водяного столба выше, чем аналогичное значение для аппарата, снаряженного регенеративным продуктом, полученным по изобретению, что является следствием образования в патроне аппарата мелкодисперсной фракции при вибрационной нагрузке.

Снижение значения данного параметра не только создает более комфортные условия для пользователя, но и существенно увеличивает круг лиц, могущих пользоваться изолирующими дыхательными аппаратами (дети, люди, страдающие легочными заболеваниями и др.).

1. Способ получения продукта для регенерации воздуха для систем жизнеобеспечения человека, включающий смешение надпероксида калия со структурообразующей добавкой, в качестве которой используют оксид кальция или оксид магния или их смесь, и катализатором с последующим формованием полученной шихты, отличающийся тем, что в качестве катализатора используют галогениды щелочных или щелочноземельных металлов, в формуемую шихту дополнительно вводят в качестве структурообразующей добавки асбест или волластонит или их смесь, и формованный продукт подвергают термической обработке при температуре 150-300°С в течение 3-8 ч, при этом соотношение исходных компонентов в формуемой шихте составляет, вес.%:

| надпероксид калия (КО2) | 70-90 |

| структурообразующая добавка | 5-25 |

| катализатор | 2-5 |

2. Способ по п.1, отличающийся тем, что в качестве асбеста используется хризотил.