Перемешивающий ротор, месильная машина периодического действия и способ перемешивания материалов

Иллюстрации

Показать всеПеремешивающий ротор содержит роторную часть. Поверхность роторной части содержит множество перемешивающих лопастей. Внутренняя поверхность камеры месильной машины периодического действия образует камеру перемешивания. Роторная часть расположена в камере перемешивания и выполнена с возможностью приложения усилия сдвига к материалам, подлежащим перемешиванию. Перемешиваемые материалы проходят через зазор по вершинам. Первая длинная лопасть выполнена с вершиной для образования с камерой перемешивания трехступенчатых зазоров по вершинам разного размера. Зазоры состоят из комбинации из большого зазора по вершинам, среднего зазора по вершинам и малого зазора по вершинам. Зазоры расположены в продольном направлении первой длинной лопасти. Каждая из второй длинной лопасти, первой короткой лопасти и второй короткой лопасти из множества перемешивающих лопастей имеет вершину для образования с камерой перемешивания зазора по вершинам. Техническим результатом изобретения является повышение качества перемешанных материалов. 3 н. и 7 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к перемешивающему ротору и периодической месильной машине для перемешивания полимерных материалов, таких как пластик и резина, а также способу перемешивания таких материалов.

Уровень техники

Периодическая месильная машина представляет собой месильную машину для получения одной партии перемешанных материалов путем выполнения последовательности операций, включающей этапы перемешивания полимерных материалов (материалов, подлежащих перемешиванию), таких как резина и пластик, которые располагают в камере перемешивания с помощью бункерного блока и уплотняют в данной камере перемешивания при заданном давлении, используя пару перемешивающих роторов, обеспеченных в данной камере перемешивания, и затем выпуска наружу перемешанных материалов в заданном перемешанном состоянии. Среди частей, составляющих периодическую месильную машину, перемешивающий ротор является ключевой частью для перемешивания материалов, подлежащих перемешиванию. Обычно предлагаются, например, следующие типы технологий для перемешивающего ротора.

Заявитель ранее предложил перемешивающий ротор, содержащий нелинейную лопасть, у которой полученная форма от начальной точки до конечной точки становится нелинейной, когда развернута в плоскостном состоянии вокруг оси (например, смотри патентный документ 1). Перемешивающий ротор, описанный в патентном документе 1, представляет собой четырехлопастный ротор, содержащий всего четыре лопасти; более конкретно, две длинных лопасти и две коротких лопасти. Одна лопасть среди данных четырех лопастей этого перемешивающего ротора представляет собой указанную нелинейную лопасть (длинная лопасть), а остальные три лопасти являются линейными лопастями, у которых развивающаяся форма становится линейной. С перемешивающим ротором, описанным в патентном документе 1, смешение и диспергирование материалов, подлежащих перемешиванию, может быть эффективно сбалансировано в результате наличия нелинейной лопасти, и, следовательно, перемешивание можно регулировать надлежащим образом так, что смешение материалов, подлежащих перемешиванию, и диспергирование заданных материалов в материалах, подлежащих перемешиванию, можно выполнять одновременно.

Кроме того, другой заявитель предложил перемешивающий ротор, содержащий всего четыре лопасти; более конкретно, две длинных лопасти, которые обе являются линейными лопастями, имеющими разные углы закручивания, и две короткие лопасти, которые обе являются линейными лопастями, имеющими разные углы закручивания (например, смотри патентный документ 2). Согласно перемешивающему ротору из патентного документа 2 материалы, подлежащие перемешиванию, могут подвергаться благоприятному распределяющему и диспергирующему перемешиванию, и, следовательно, температуру выпуска перемешанных материалов можно регулировать на более низкую температуру, и можно получать более однородный перемешанный материал.

Однако, если перемешивающий ротор, описанный в патентном документе 1, используется для перемешивания материалов, подлежащих перемешиванию, к которым, например, добавляют (примешивают) большие количества оксида кремния, величина ΔG', как индекс рассеяния оксида кремния, не становится подходящей величиной. Здесь величина ΔG' представляет собой, среди сохраненных модулей упругости, полученных из вязкоэластичных свойств невулканизированной резиновой композиции, разницу между данной величиной в момент времени, когда в резиновой композиции возникает небольшое натяжение, и величиной в момент времени, когда в резиновой композиции возникает большое натяжение, и представляет собой показатель, который используется для определения качества перемешанных материалов. Чем меньше величина ΔG', тем лучше качество перемешанных материалов. Когда перемешивают материалы, подлежащие перемешиванию, которые наполнены оксидом кремния, силановый связующий агент, который добавляют для соединения оксида кремния и резины, будет реагировать с оксидом кремния, когда температура материалов, подлежащих перемешиванию, находится в диапазоне, например, от 140°С до 160°С. Поэтому, чтобы вызывать благоприятную реакцию, необходимо достаточно и равномерно перемешивать оксид кремния и силановый связующий агент в диапазоне температур приблизительно от 140°С до 160°С. Перемешивание, которое выполняют в диапазоне температур приблизительно от 140°С до 160°С, соответствует перемешиванию композиции на основе резины в высокотемпературном состоянии.

Ключевым признаком перемешивающего ротора, описанного в патентном документе 2, является то, что угол закручивания двух длинных лопастей взаимно различается. Однако даже в перемешивающем роторе, содержащем нелинейную лопасть, описанную в патентном документе 1, угол закручивания в большинстве участков двух длинных лопастей взаимно различается. Более конкретно, перемешивающий ротор, описанный в патентном документе 2, подобен перемешивающему ротору, описанному в патентном документе 1, с точки зрения конфигурации и расположения лопастей. Таким образом, даже если используется перемешивающий ротор, описанный в патентном документе 2, едва ли можно говорить, что подходящие перемешанные материалы могут быть получены в результате перемешивания материалов, подлежащих перемешиванию, к которым добавлены большие количества оксида кремния, в высокотемпературном состоянии.

Патентный документ 1: японский патент № 3980841.

Патентный документ 2: японская нерассмотренная патентная заявка №2004-530546.

Сущность изобретения

Таким образом, задачей данного изобретения является обеспечить перемешивающий ротор, периодическую месильную машину и способ перемешивания материалов, способный преодолевать вышеуказанные проблемы.

Другой задачей данного изобретения является обеспечить перемешивающий ротор, периодическую месильную машину и способ перемешивания материалов, способный к получению перемешанных материалов с более высоким качеством по сравнению с обычными перемешанными материалами, даже когда материалы, подлежащие перемешиванию, перемешивают в высокотемпературном состоянии.

Перемешивающий ротор согласно одному аспекту настоящего изобретения представляет собой перемешивающий ротор, вставленный с возможностью вращения в камеру перемешивания периодической месильной машины, и содержит роторную часть, которая имеет множество перемешивающих лопастей на ее периферийной поверхности, расположенную в камере перемешивания так, что образуется зазор по вершинам между вершинами перемешивающих лопастей и внутренней поверхностью камеры, образующей камеру перемешивания, и прилагает усилие сдвига, путем использования перемешивающих лопастей, к материалам, подлежащим перемешиванию, которые проходят через данный зазор по вершинам. В этом перемешивающем роторе данное множество перемешивающих лопастей включает в себя первую длинную лопасть и вторую длинную лопасть, имеющие длину, которая больше половины длины роторной части в аксиальном направлении этой роторной части, и закрученные во взаимно противоположном направлении и в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части в аксиальном направлении в соответствии с аксиальным вращением роторной части, и первую короткую лопасть и вторую короткую лопасть, имеющие длину, которая меньше половины длины роторной части в аксиальном направлении этой роторной части, и закрученные во взаимно противоположном направлении и в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части в аксиальном направлении в соответствии с аксиальным вращением роторной части. Кроме того, первая короткая лопасть представляет собой линейную лопасть, которая расположена позади первой длинной лопасти в направлении вращения роторной части, и имеет развернутую форму, распространяющуюся от одной концевой стороны роторной части в аксиальном направлении к центральной стороне этой роторной части в аксиальном направлении в развернутой форме роторной части в случае, когда роторная часть развернута в плоскостном состоянии вокруг ее оси. Кроме того, вторая короткая лопасть представляет собой линейную лопасть, которая расположена позади второй длинной лопасти в направлении вращения роторной части, и имеет развернутую форму, распространяющуюся от одной концевой стороны роторной части в аксиальном направлении к центральной стороне этой роторной части в аксиальном направлении в развернутой форме роторной части. Кроме того, первая длинная лопасть по вершинам имеет вершину для образования, с внутренней поверхностью камеры, формирующей камеру перемешивания, трехступенчатого зазора разных размеров, образованного из комбинации большого зазора по вершинам, среднего зазора по вершинам, который меньше, чем большой зазор по вершинам, и малого зазора по вершинам, который меньше, чем средний зазор по вершинам, расположенного в продольном направлении первой длинной лопасти. Кроме того, каждая из второй длинной лопасти, первой короткой лопасти и второй короткой лопасти имеет вершину для образования, с внутренней поверхностью камеры, формирующей камеру перемешивания, зазора по вершинам с размером, который больше или равняется малому зазору по вершинам, и меньше или равняется большому зазору по вершинам.

Краткое описание чертежей

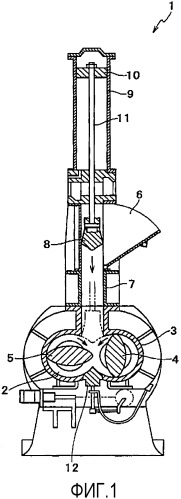

Фиг.1 представляет собой вид спереди в разрезе периодической месильной машины, содержащей перемешивающий ротор согласно одному варианту осуществления настоящего изобретения.

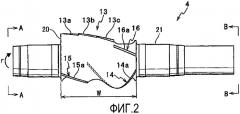

Фиг.2 представляет собой вид спереди перемешивающего ротора, показанного на фиг.1.

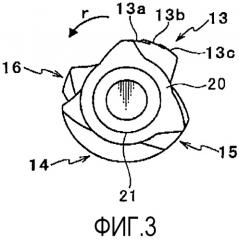

Фиг.3 представляет собой вид сбоку перемешивающего ротора, показанного на фиг.2, видимый в направлении А.

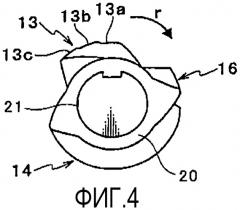

Фиг.4 представляет собой вид сбоку перемешивающего ротора, показанного на фиг.2, видимый в направлении В.

Фиг.5 представляет собой теоретический вид возле оси роторной части в перемешивающем роторе, показанном на фиг.1.

Фиг.6 представляет собой увеличенное изображение участка С на фиг.5.

Фиг.7 представляет собой график, показывающий результаты перемешивания материалов, подлежащих перемешиванию, для перемешивающего ротора, показанного на фиг.2, согласно одному варианту осуществления настоящего изобретения и перемешивающего ротора согласно сравнительному примеру.

Описание вариантов осуществления

Варианты осуществления настоящего изобретения объясняются теперь со ссылкой на приложенные чертежи.

(Конфигурация периодической месильной машины)

Герметичная периодическая месильная машина (также известная как герметичная месильная машина) 1 согласно одному варианту осуществления данного изобретения объясняется теперь со ссылкой на фиг.1. Как показано на фиг.1, периодическая месильная машина данного варианта осуществления содержит камеру 3, содержащую камеру 2 перемешивания, пару из левого и правого перемешивающих роторов 4, 5, трубу 7 подачи материала с загрузочным бункером 6, плавающий груз (плунжерный груз) 8, пневматический цилиндр 9, поршень 10, поршневой шток 11, откидную крышку 12 и вращательный привод.

Камера 2 перемешивания сформирована так, чтобы иметь коконообразную в разрезе форму при вертикальном разрезе (разрез, который перпендикулярен продольному направлению). Более конкретно, камера 2 перемешивания образована в форме, где пара из левой и правой областей перемешивания, имеющих приблизительно круглое сечение, соединена путем частичного перекрытия данных областей перемешивания друг с другом в радиальном направлении. Каждый из перемешивающих роторов 4, 5 вставлен в соответствующую область перемешивания камеры 2 перемешивания. Каждый из перемешивающих роторов 4, 5 обеспечивается возможностью вращения вокруг своей оси в соответствующей области перемешивания. Отверстие образовано в верхней части камеры 3 для приведения камеры 2 перемешивания в сообщение с внешним окружением камеры 3. Труба 7 подачи материала установлена на данное отверстие камеры 3 и дополнительно поднимается над камерой 3. Плавающий груз 8 обеспечен так, чтобы свободно двигаться в вертикальном направлении в трубе 7 подачи материала.

Пневматический цилиндр 9 соединяется с верхней частью трубы 7 подачи материала. Поршень 10 обеспечен так, чтобы свободно двигаться в вертикальном направлении в пневматическом цилиндре 9. Поршневой шток 11 пронизывает нижнюю крышку цилиндра 9 и проходит в вертикальном направлении. Участок, где поршневой шток 11 пронизывает нижнюю крышку цилиндра 9, сконструирован так, что внутренняя часть цилиндра 9 поддерживается в герметичном состоянии. Поршень 10 и плавающий груз 8 соединяются посредством поршневого штока 11. Таким образом, когда давление в области, которая находится над поршнем 10 в пневматическом цилиндре 9, повышается, поршень 10, поршневой шток 11 и плавающий груз 8 будут вместе опускаться. Тогда, в результате опускания плавающего груза 8, можно принудительно подавать материалы, подлежащие перемешиванию, которые были загружены в трубу 7 подачи материала через загрузочный бункер 6, в камеру 3 (в камеру 2 перемешивания). Кроме того, нижняя часть камеры 3 оборудована выходом. Откидная крышка 12 обеспечена в нижней части камеры 3 и способна свободно открывать и закрывать выход. Откидная крышка 12 открывает и закрывает выход путем перемещения вращательным приводом. В результате перемещения откидной крышки 12, которая закрывала выход, на открытие выхода перемешанные материалы (материалы, которые были подвергнуты перемешиванию), которые перемешивали в течение заданного периода времени в камере 2 перемешивания, могут выпускаться наружу из данной машины через выход. Между прочим, периодическая месильная машина 1 данного варианта осуществления является незацепляющейся месильной машиной, в которой пара из левого и правого перемешивающих роторов 4, 5 не является взаимно зацепляющейся.

(Перемешивающий ротор)

Конфигурация перемешивающих роторов 4, 5 объясняется теперь со ссылкой на фиг.1-6.

Перемешивающие роторы 4, 5, как показано на фиг.1, расположены на заданном расстоянии в направлении ширины (горизонтальное направление на фиг.1) камеры 3. Перемешивающие роторы 4, 5 способны вращаться во взаимно различных направлениях так, что обращенные друг к другу части перемешивающих роторов 4, 5 движутся вниз. Перемешивающие роторы 4, 5 соответственно содержат роторную часть 20 и вал 21, которые выполнены как единое целое. Роторная часть 20 расположена в центральной части перемешивающего ротора 4 в аксиальном направлении. Вал 21 проходит от обоих концов роторной части 20 в аксиальном направлении и расположен концентрически относительно роторной части 20. Месильная машина 1 содержит не показанный двигатель, и перемешивающие роторы 4, 5 способны вращаться вокруг своих соответствующих осей в результате движущей силы, передаваемой от двигателя к валу 21.

Роторная часть 20 имеет множество перемешивающих лопастей 13-16 на своей периферийной поверхности. Роторная часть 20 расположена в области перемешивания так, что зазор по вершинам (радиальный зазор) будет возникать между вершиной перемешивающих лопастей 13-16 и внутренней поверхностью камеры 3, которая образует область перемешивания камеры 2 перемешивания. Роторная часть 20 прилагает усилие сдвига, используя перемешивающие лопасти 13-16, к материалам, подлежащим перемешиванию, которые проходят сквозь радиальный зазор в соответствии с аксиальным вращением роторной части 20. Множество перемешивающих лопастей 13-16 закручены в спиральную форму относительно оси роторной части 20. Когда роторная часть 20 вращается вокруг оси, материалы, подлежащие перемешиванию, проталкиваются в аксиальном направлении роторной части 20 посредством перемешивающих лопастей 13-16 в результате того, что перемешивающие лопасти 13-16 закручены, как описано выше. Следовательно, материалы, подлежащие перемешиванию, будут течь в аксиальном направлении роторной части 20. Материалы, подлежащие перемешиванию, будут двигаться между обеими роторными частями 20 соответственно вращению роторных частей 20 обоих перемешивающих роторов 4, 5, и, следовательно, однородность материалов, подлежащих перемешиванию, будет улучшаться, и дисперсионный эффект также будет равномерно прогрессировать. Между прочим, термин "зазор по вершинам" относится к зазору между вершинами (концевыми частями) 13а-16а, как вершинной поверхностью перемешивающих лопастей 13-16, и внутренней поверхностью камеры 3, образующей соответствующую область перемешивания камеры 2 перемешивания. Однако, если высота вершинной части изменяется в периферическом направлении, зазор по вершинам будет самой узкой частью зазора.

В развернутой форме, в случае развертывания соответствующих роторных частей 20 перемешивающих роторов 4, 5 в плоскостном состоянии вокруг оси, как показано на фиг.5, соответствующие перемешивающие лопасти 13-16 перемешивающих роторов 4, 5 расположены взаимно вершинно-симметрично относительно центральной точки О. В последующем описании один перемешивающий ротор 4 будет описываться как типичный пример перемешивающих роторов 4, 5.

Как показано на фиг.2-5, перемешивающий ротор 4 имеет четыре перемешивающих лопасти 13-16 на его роторной части 20. Четыре перемешивающих лопасти 13-16 состоят из первой длинной лопасти 13 и второй длинной лопасти 14, сформированных так, чтобы иметь длину, большую чем половина длины W роторной части 20 в аксиальном направлении Z этой роторной части 20, и первой короткой лопасти 15 и второй короткой лопасти 16, сформированных так, чтобы иметь длину, меньшую чем половина длины W роторной части 20 в аксиальном направлении Z этой роторной части 20. В данном варианте осуществления длины первой длинной лопасти 13, второй длинной лопасти 14, первой короткой лопасти 15 и второй короткой лопасти 16 роторной части 20 в аксиальном направлении Z составляют 0,7 W, 0,65 W, 0,35 W и 0,3 W соответственно относительно длины W роторной части 20.

(Первая длинная лопасть)

Первая длинная лопасть 13 простирается от одного конца роторной части 20 в аксиальном направлении Z в виде участка, на котором данная лопасть сформирована в перемешивающем роторе 4, к центральной стороне роторной части 20 в аксиальном направлении Z. Кроме того, первая длинная лопасть 13 является линейной лопастью, имеющей линейную развернутую форму в развернутой форме роторной части 20, когда роторная часть 20 перемешивающего ротора 4 развернута в плоскостном состоянии вокруг его оси. Первая длинная лопасть 13 образована в спиральной форме, которая закручивается с углом закручивания 22 градуса в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части 20 в аксиальном направлении Z соответственно аксиальному вращению роторной части 20.

Вершина первой длинной лопасти 13 сформирована так, чтобы становиться последовательно более высокой в трех ступенях от одной концевой стороны роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z. Более конкретно, вершина первой длинной лопасти 13 делится на низкую вершинную часть 13а, среднюю вершинную часть 13b, которая выше, чем низкая вершинная часть 13а, и высокую вершинную часть 13с, которая выше, чем средняя вершинная часть 13b. Низкая вершинная часть 13а, средняя вершинная часть 13b и высокая вершинная часть 13с последовательно расположены от одной концевой стороны роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z. Следовательно, большой зазор по вершинам L, средний зазор по вершинам М, который меньше, чем большой зазор по вершинам L, и малый зазор по вершинам S, который меньше, чем средний зазор по вершинам М, последовательно формируются от одной концевой стороны роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z между вершиной первой длинной лопасти 13 и противостоящей внутренней поверхностью камеры 3, и большой зазор по вершинам L, средний зазор по вершинам М и малый зазор по вершинам S расположены в продольном направлении первой длинной лопасти 13. Более конкретно, трехступенчатые зазоры по вершинам разных размеров формируются между вершиной первой длинной лопасти 13 и противостоящей внутренней поверхностью камеры 3 так, что расположены в продольном направлении первой длинной лопасти 13. Большой зазор по вершинам L образуется между низкой вершинной частью 13а и противостоящей внутренней поверхностью камеры 3. Средний зазор по вершинам М образуется между средней вершинной частью 13b и противостоящей внутренней поверхностью камеры 3. Малый зазор по вершинам S образуется между высокой вершинной частью 13а и противостоящей внутренней поверхностью камеры 3.

Большой зазор по вершинам L представляет собой зазор по вершинам, для которого его доля относительно внутреннего диаметра области перемешивания камеры 2 перемешивания находится в диапазоне от 0,0250 до 0,1000, средний зазор по вершинам М представляет собой зазор по вершинам, в котором упомянутая доля находится в диапазоне от 0,0100 до 0,0500, и малый зазор по вершинам S представляет собой зазор по вершинам, в котором упомянутая доля находится в диапазоне от 0,0025 до 0,0250.

Стрелки, показанные на фиг.6, изображают течение материалов, подлежащих перемешиванию, вокруг первой длинной лопасти 13, и, вследствие присутствия вершины первой длинной лопасти 13 на разных высотах в трех ступенях, величина перераспределения (скорость потока) материалов, подлежащих перемешиванию, в периферическом направлении роторной части 20 и скорость потока материалов, подлежащих перемешиванию, в аксиальном направлении Z роторной части 20 будут изменяться на основании соответствующих вершинных частей от 13а до 13с. Следовательно, течение материалов, подлежащих перемешиванию, в камере 2 перемешивания будет становиться сложным. Перемешивание материалов, подлежащих перемешиванию, следовательно, стимулируется. Кроме того, так как усилие сдвига, которое прикладывается к материалам, подлежащим перемешиванию, посредством соответствующих вершинных частей 13а-13с, также будет различным, перемешивание материалов, подлежащих перемешиванию, также будет стимулироваться в этой связи.

Кроме того, в результате расположения высокой вершинной части 13с, образующей малый зазор по вершинам S, в центральной стороне роторной части 20 в аксиальном направлении Z, можно обеспечить усилие сдвига, прилагаемое к материалам, подлежащим перемешиванию, а также обеспечить течение этих материалов, подлежащих перемешиванию, в аксиальном направлении Z роторной части 20. Кроме того, так как средняя вершинная часть 13b и низкая вершинная часть 13а расположены у одной концевой стороны роторной части 20 в аксиальном направлении Z более, чем высокая вершинная часть 13с, образуя средний зазор по вершинам М и большой зазор по вершинам L, эти вершинные части 13b, 13с прикладывают относительно небольшое усилие сдвига к материалам, подлежащим перемешиванию,. Таким образом, обеспечивается высокая скорость вращения перемешивающего ротора 4, и, следовательно, обеспечивается сильное течение (течение в периферическом направлении и аксиальном направлении роторной части 20) материалов, подлежащих перемешиванию, в камере 2 перемешивания. Как описано выше, перемешивающий ротор 4 данного варианта осуществления способен обеспечивать усилие сдвига, прилагаемое к материалам, подлежащим перемешиванию, и улучшать выполнение распределения (выполнение перемешивания) материалов, подлежащих перемешиванию.

В большом зазоре по вершинам L, образованном с низкой вершинной частью 13а, хотя скорость течения материалов, подлежащих перемешиванию, в периферическом направлении роторной части 20 будет увеличиваться, скорость течения материалов, подлежащих перемешиванию, в продольном направлении первой длинной пластины 13 или аксиальном направлении Z роторной части 20 будет уменьшаться. Кроме того, в среднем зазоре по вершинам М, образованном со средней вершинной частью 13b, хотя скорость течения материалов, подлежащих перемешиванию, в периферическом направлении роторной части 20 будет умеренной, скорость течения материалов, подлежащих перемешиванию, в продольном направлении первой длинной пластины 13 или аксиальном направлении Z роторной части 20 также становится умеренной. Кроме того, в малом зазоре по вершинам S, образованном с высокой вершинной частью 13с, хотя скорость течения материалов, подлежащих перемешиванию, в периферическом направлении роторной части 20 будет снижаться, скорость течения материалов, подлежащих перемешиванию, в продольном направлении первой длинной пластины 13 или аксиальном направлении Z роторной части 20 будет увеличиваться.

Соответствующие вершинные части 13а-13с образованы так, что имеют фиксированную высоту по всему их продольному направлению. Более конкретно, вершина первой длинной лопасти 13 образована из соответствующих вершинных частей (соответствующих площадок), сформированных горизонтально в продольном направлении первой длинной лопасти 13. Другими словами, вершина первой длинной лопасти 13 образована с горизонтальным трехстадийным ступенчатым профилем в продольном направлении первой длинной лопасти 13. С точки зрения достаточного промотирования перемешивания материалов, подлежащих перемешиванию, хотя предпочтительно формировать первую длинную лопасть 13 со ступенчатым профилем, как в данном варианте осуществления, это не является необходимым. Например, вершина первой длинной лопасти также может быть образована в форме, где соответствующие вершинные части (соответствующие площадки) наклонены относительно продольного направления первой длинной лопасти или направления вращения первой длинной лопасти.

(Первая короткая лопасть)

Первая короткая лопасть 15 простирается от одного конца роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z. Кроме того, первая короткая лопасть 15 является линейной лопастью, имеющей линейную развернутую форму в развернутой форме роторной части 20. Первая короткая лопасть 15 образована в спиральной форме, которая закручивается с углом закручивания 22 градуса в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части 20 в аксиальном направлении Z соответственно аксиальному вращению роторной части 20. Кроме того, первая короткая лопасть 15 расположена позади первой длинной лопасти 13 в направлении вращения r роторной части 20. Более конкретно, первая короткая лопасть 15 образована путем сдвига с разностью фаз а=117 градусов относительно первой длинной лопасти 13 у одного конца роторной части 20 в аксиальном направлении Z.

Вершина 15а первой короткой лопасти 15 сформирована так, что имеет фиксированную высоту. Зазор по вершинам, образующийся между вершиной 15а первой короткой лопасти 15 и противостоящей внутренней поверхностью камеры 3, имеет размер, который соответствует среднему зазору по вершинам М.

Кроме того, длина (0,35 W) первой короткой лопасти 15 в аксиальном направлении Z роторной части 20 больше, чем длина низкой вершинной части 13а первой длинной лопасти 13 в аксиальном направлении Z. Следовательно, можно предотвращать материалы, подлежащие перемешиванию, распределяемые в периферическом направлении роторной части 20 частью первой длинной пластины 13, расположенной вблизи одного конца роторной части 20 в аксиальном направлении Z, от простого прохождения в периферическом направлении роторной части 20 сквозь зазор по вершинам, который образован с вершиной 15а первой короткой лопасти 15. Более конкретно, в данном варианте осуществления можно использовать первую короткую лопасть 15, чтобы эффективно прикладывать усилие сдвига к материалам, подлежащим перемешиванию, распределяемым в периферическом направлении роторной части 20 частью первой длинной пластины 13, расположенной вблизи одного конца роторной части 20 в аксиальном направлении Z, и, следовательно, выполнение перемешивания перемешивающим ротором 4 может улучшаться.

(Вторая длинная лопасть)

Вторая длинная лопасть 14 простирается от другого конца роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z. Кроме того, вторая длинная лопасть 14 сформирована как нелинейная лопасть, имеющая развернутую форму, в которой угол закручивания постепенно уменьшается от другой концевой стороны роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z в развернутой форме роторной части 20. Более конкретно, тогда как угол наклона части второй длинной лопасти 14, расположенной у другой концевой стороны роторной части 20 в аксиальном направлении Z, больше, чем угол наклона гипотетической линии HL, соединяющей начальную точку Р и конечную точку Q второй длинной лопасти 14, угол наклона части второй длинной лопасти 14, расположенной у центральной стороны роторной части 20 в аксиальном направлении Z, меньше, чем угол наклона гипотетической линии HL. Кроме того, вторая длинная лопасть 14 образована в спиральной форме, которая закручивается в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части 20 в аксиальном направлении Z соответственно аксиальному вращению роторной части 20. Более конкретно, вторая длинная лопасть 14 закручивается в обратном направлении по сравнению с первой длинной лопастью 13. Кроме того, разность фаз b между краем первой короткой лопасти 15, расположенным в центральной стороне роторной части 20 в аксиальном направлении Z, и краем второй длинной лопасти 14, расположенным у другой концевой стороны роторной части 20 в аксиальном направлении Z, составляет 121,5 градусов (приблизительно 122 градуса).

В этом варианте осуществления угол закручивания у края второй длинной лопасти 14, расположенного у другой концевой стороны роторной части 20 в аксиальном направлении Z, составляет приблизительно 60 градусов. Хотя течение материалов, подлежащих перемешиванию, затруднено в области камеры 2 перемешивания, находящейся возле конца роторной части 20 в аксиальном направлении Z, в результате того, что угол закручивания второй длинной лопасти 14 у другого конца роторной части 20 составляет приблизительно 60 градусов, распределение (течение) материалов, подлежащих перемешиванию, в периферическом направлении может стимулироваться вблизи другого конца роторной части 20. Следовательно, можно предотвращать часть материалов, подлежащих перемешиванию, от избыточного перегрева в камере 2 перемешивания и ухудшения качества. Если угол закручивания второй длинной лопасти 14 у другого конца роторной части 20 устанавливают 45 градусов или больше, распределение (течение) материалов, подлежащих перемешиванию, в периферическом направлении может стимулироваться. Кроме того, так как угол закручивания части второй длинной лопасти 14, расположенной у центральной стороны роторной части 20 в аксиальном направлении Z, меньше, чем угол закручивания части второй длинной лопасти 14, расположенной у другой концевой стороны роторной части 20 в аксиальном направлении Z, скорость течения материалов, подлежащих перемешиванию, в периферическом направлении будет уменьшаться, по сравнению с окрестностью другого конца роторной части 20 в аксиальном направлении Z, вокруг области возле центра роторной части 20 в аксиальном направлении Z. Следовательно, усилие сдвига, прилагаемое к материалам, подлежащим перемешиванию, будет увеличиваться в области возле центра роторной части 20 в аксиальном направлении Z, и течение материалов, подлежащих перемешиванию, в аксиальном направлении Z роторной части 20 будет стимулироваться.

Кроме того, вершина 14а второй длинной лопасти 14 сформирована так, что имеет фиксированную высоту. Зазор по вершинам, образующийся между вершиной 14а второй длинной лопасти 14 и противостоящей внутренней поверхностью камеры 3, имеет размер, который соответствует среднему зазору по вершинам М.

(Вторая короткая лопасть)

Вторая короткая лопасть 16 простирается от другого конца роторной части 20 в аксиальном направлении Z к центральной стороне роторной части 20 в аксиальном направлении Z. Кроме того, вторая короткая лопасть 16 является линейной лопастью, имеющей линейную развернутую форму в развернутой форме роторной части 20. Вторая короткая лопасть 16 образована в спиральной форме, которая закручивается с углом закручивания 22 градуса в направлении, которое позволяет материалам, подлежащим перемешиванию, течь к центральной стороне роторной части 20 в аксиальном направлении Z соответственно аксиальному вращению роторной части 20. Более конкретно, вторая короткая лопасть 16 закручивается в обратном направлении по сравнению с первой короткой лопастью 15. Вторая короткая лопасть 16 расположена позади второй длинной лопасти 14 в направлении вращения r роторной части 20. Более конкретно, вторая короткая лопасть 16 образована путем сдвига с разностью фаз а=169,5 градусов (приблизительно 170 градусов) относительно второй длинной лопасти 14 у другого конца роторной части 20 в аксиальном направлении Z.

Вершина 16а второй короткой лопасти 16 сформирована так, что имеет фиксированную высоту. Зазор по вершинам, образующийся между вершиной 16а второй короткой лопасти 16 и противостоящей внутренней поверхностью камеры 3, имеет размер, который соответствует среднему зазору по вершинам М.

(Работа периодической месильной машины 1 (способ перемешивания материала))

Работа периодической месильной машины 1 объясняется теперь со ссылкой на фиг.1. Прежде всего, отверстие в верхней части камеры 3 открывают путем отделения плавающего груза 8 от камеры в состоянии, когда откидная крышка 12 находится близко к камере 3. Материалы, подлежащие перемешиванию, такие как резина, содержащая оксид кремния, силановый связующий агент и другой агент, поступают в камеру 3 (камера 2 перемешивания) из трубы 7 подачи материала через данное отверстие, и, помещая плавающий груз 8 близко к камере 3, материалы, подлежащие перемешиванию, сжимают и герметично закрывают в камере 3 (камере 2 перемешивания).

Затем перемешивающие роторы 4, 5 взаимно вращают в противоположном направлении, начиная перемешивание материалов, подлежащие перемешиванию. Перемешивающие лопасти 13-16 роторной части 20 обоих перемешивающих роторов 4, 5 прилагают усилие сдвига к материалам, подлежащим перемешиванию, диспергируют материалы, подлежащие перемешиванию, и, тем самым, перемешивают упомянутые материалы. Когда материалы, подлежащие перемешиванию, достигают намеченного состояния перемешивания, откидную крышку 12 отделяют от камеры 3, и выход в нижней части камеры 3 освобождают, и перемешанные материалы выпускают наружу из машины через данный выход.

(Экспериментальные результаты)

Эксперимент для проверки различия работы периодической месильной машины 1, содержащей перемешивающие роторы 4, 5, и периодической месильной машины, содержащей перемешивающий ротор из сравнительного примера, проводили путем работы этих периодических месильных машин в одинаковых условиях. В этом эксперименте использовали материалы, подлежащие перемешиванию, к которым подмешивали оксид кремния, достигая PHR 80. Здесь PHR (части на сто частей резины) обозначает массовые части различных составляющих агентов в отношении к 100 массовым частям резины. Фиг.7 представляет собой график, показывающий результаты перемешивания перемешивающих роторов 4, 5 этого варианта осуществления и перемешивающего ротора сравнительного примера. Таблица 1 показывает состав материалов, подлежащих перемешиванию, которые использовали в этом эксперименте.

| [Таблица 1] | |

| Компонент | PHR |

| S-SBR | 96 |

| BR | 30 |

| ОКСИД КРЕМНИЯ | 80 |

| СИЛАНОВЫЙ СВЯЗУЮЩИЙ АГЕНТ | 6,4 |

| ZnO | 3 |

| СТЕАРИНОВАЯ КИСЛОТА | 2 |

| АРОМАТИЧЕСКОЕ МАСЛО | 15 |

| ANTAGE 6PPD (ПАРАФЕНИЛЕНДИАМИН) | 1,5 |

| АНТИОЗОНАНТНЫЙ ВОСК | 1 |

S-SBR обозначает раствор полимеризованной стиролбутадиеновой резины. BR обозначает бутадиено