Способ получения метанола

Иллюстрации

Показать всеИзобретение относится к способу получения метанола из синтез-газа, включающему стадию компремирования синтез-газа, стадию каталитической конверсии синтез-газа в метанол в реакторном узле, состоящем из нескольких каталитических реакторов, включающую операции нагрева и конверсии синтез-газа в метанол в каждом реакторе, операцию охлаждения продуктов реакции и выделения метанола после каждого реактора, операцию утилизации «хвостовых газов». При этом процесс проводят при различных давлениях и с загруженными в реакторы катализаторами с переменной активностью при аксиальном и/или радиальном направлении потока реагентов в каталитических реакторах в интервале температур 160-290°С, давлений 3-15 МПа, объемных скоростей потока 500-10000 ч-1. Способ позволяет повысить производительность процесса и получить метанол-сырец высокого качества. 4 з.п. ф-лы, 2 пр., 2 ил.

Реферат

Изобретение относится к области химико-технологических процессов получения метанола из природного газа или углеводородсодержащих газов химических, нефтехимических, газоперерабатывающих и металлургических производств.

Более конкретно, изобретение относится к технологии производства метанола из синтез-газа, полученного в каталитических процессах паровой, парокислородной, парокислородуглекислотной конверсии углеводородсодержащих газов и гомогенных процессах парциального окисления природного газа кислородом, воздухом, обогащенным кислородом воздухом.

В промышленности синтез метанола осуществляется в две стадии.

Известны способы получения метанола из синтез-газа, произведенного паровой или парокислородной конверсией природного газа (US 5,262,443; US 5,937,631; US 6,387,963; US 6,881,759).

На первой стадии в трубчатой печи проводится реакция паровой и/или пароуглекислотной конверсии газообразных углеводородов или в каталитическом конверторе осуществляется реакция парциального окислении газообразных углеводородов с водяным паром или без него. Возможно совмещение аппаратов паровой конверсии и аппаратов парциального окисления углеводородов по схеме «Тандем», разработанной АО «ГИАП». Для проведения процесса парокислородной конверсии газообразных углеводородов, в основном метана, требуется использование чистого кислорода или кислород-азотных смесей с низким содержанием азота. Реакция собственно парциального окисления метана и/или газообразных углеводородов приводит к получению синтез-газа с заданным и со значением функционала , поэтому для увеличения концентрации водорода в синтез-газе либо из хвостовых газов установки на мембранных элементах выделяется водород, поток которого смешивается с сырьевым потоком синтез-газа для увеличения концентрации водорода в нем, либо поток остаточного оксида углерода направляется в каталитический реактор паровой конверсии оксида углерода, в котором образуется смесь газов, обогащенных водородом с низкой концентрацией оксида углерода. После выделения из произведенного продуктового потока паров воды и диоксида углерода он также направляется в головную часть установки для смешения с исходным синтез-газом.

На второй стадии процесса получения метанола синтез-газ подается обычно в проточный секционированный реактор, на каждую секцию которого загружается медьсодержащий катализатор синтеза метанола. Так как реакция конверсии синтез-газа высокоэкзотермична, то имеет место значительный разогрев слоев катализатора. Для ограничения его величины предусматривается подача холодного синтез-газа в межсекционные зоны реактора подобной конструкции. Так как конверсия синтез-газа в нем невелика - приблизительно 3-7% об., то организуется рецикл по непрореагировавшему синтез-газу. В этом циркуляционном контуре полученный метанол выделяется конденсацией, и синтез-газ после конденсации метанола дополнительно компремируется до давления газа на входе в агрегат.

Недостатки подобных традиционных промышленных технологий следующие:

- значительные энергозатраты,

- значительные капитальные затраты,

- значительные расходные нормы по сырью,

- невысокое качество производимого метанола-сырца.

Известны технологии производств получения метанола (РСТ WO 2007/142702 А2) с рециркуляционным контуром по синтез-газу, в котором метанол получается в традиционных контактно-каталитических реакторах или реакторах с псевдоожиженными слоями катализатора, но в циркуляционном контуре после конденсации метанола-сырца, часть рециркуляционного потока направляется в мембранный модуль или в модуль КЦА. В них осуществляется концентрирование водорода и удаление балластных веществ - метана, азота, диоксида углерода. Тем самым ликвидируется накопление балластных веществ в циркуляционном контуре и поддерживается значение функционала на входе в реактор равным 2.06 и более. При такой организации допускается использование синтез-газа с существенным содержанием азота в нем, без значительного сокращения производительности работы каталитических реакторов.

Недостатки подобных технологий. Значительные энергозатраты на компремирование синтез-газа в циркуляционном контуре и на мембранном блоке разделения газов при больших нагрузках по газу. Производимый метанол будет невысокого качества вследствие больших численных значений сырьевых потоков в реакторе. Доля рецикла значительна, и, следовательно, конверсия синтез-газа в каталитическом реакторе будет небольшой.

В патенте DE 4300017 А1 описан способ получения метанола из низкоконцентрированных углеводородсодержащих газов. При этом синтез метанола осуществляется из синтез-газа в ряде последовательно соединенных реакторов. Однако тепло отходящих газов не используется, а качество производимого метанола невысокое. Эти недостатки сдерживают широкое использование данного изобретения в промышленности.

Наиболее близким к заявленному способу производства метанола, выбранным в качестве прототипа, является способ, описанный в патенте RU 2203214 С1. В способе-прототипе конверсия природного газа в метанол осуществляется в ряд стадий - сероочистки природного газа, получения синтез-газа в реакторе риформинга, компремирования синтез-газа, конверсии при переменном давлении синтез-газа в ряде последовательно соединенных каталитических реакторов с промежуточной конденсацией полученного метанола после каждого реактора, утилизации «хвостовых газов» и пара, произведенного в каталитических реакторах для получения тепловой и электрической энергии. Синтез метанола в каталитических реакторах проводится в интервале давлений 3.0-8.0 МПа, температур 160-320°С, объемных скоростей потока 500-10000 ч-1, при мольном отношении водорода к оксиду углерода в интервале от 2:1 до 5:1.

Недостатками известных способов производства метанола на основе природного газа и/или хвостовых углеводородных газов газоперерабатывающих, нефтехимических, химических производств по безрециркуляционной по сырью переработке углеводородов являются:

- значительные энергозатраты при производстве метанола,

- высокие расходные нормы по сырью,

- сильная дезактивация катализаторов в реакторах синтеза метанола,

- низкое качество целевого продукта.

Перечисленные недостатки указанных выше промышленных технологий затрудняют их использование при организации как крупнотоннажных промышленных установок, так и установок переработки природного газа на малодебитных газовых месторождениях и месторождениях с падающей добычей газа.

В настоящем изобретении ставится следующая задача:

- достижение высокой производительности процесса получения метанола из синтез-газа, создание энерго-, ресурсосберегающих промышленных установок синтеза метанола, получение метанола высокого качества, увеличение длительности эксплуатации катализаторов конверсии синтез-газа, обеспечение надежности работы промышленных установок при изменении состава сырья.

Поставленная задача достигается способом получения метанола из синтез-газа, включающим стадию компремирования синтез-газа, стадию нагрева синтез-газа, стадию конверсии синтез-газа в метанол в серии каталитических реакторов, работающих при различных давлениях с загруженными в них катализаторами с переменной активностью, стадию выделения метанола, стадию утилизации тепла хвостовых газов. При этом в серии каталитических реакторов используются реакторы с аксиальным и/или радиальным направлением потока реагентов, предусматривающие конденсацию метанола из продуктового потока и охлаждение каталитических слоев кипящим теплоносителем. Каталитическую конверсию синтез-газа в метанол проводят в интервале температур 160-290°С, давлений 3-15 МПа, объемных скоростей потока 500-10000 ч-1. Синтез-газ подают в реакторный узел получения метанола при мольном отношении водорода к оксиду углерода в интервале от 1.5:1 до 8:1. При мольном отношении водорода к оксиду углерода менее 2.06 синтез-газ делят на два потока, один из которых обогащают водородом в массообменном элементе мембранного типа и подают в первый каталитический реактор, а второй поток, обедненный водородом, смешивают с газовым потоком, покидающим каталитический реактор синтеза метанола и направляют в энергетическую установку.

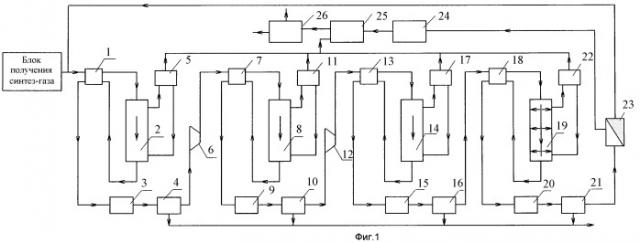

На фиг 1. иллюстрируется сущность предлагаемого изобретения, которое предполагает использование промышленной установки получения метанола из синтез-газа, состоящей из блоков компремирования синтез-газа 6, 12, теплообменников 1, 7, 13, 18 для предварительного нагрева синтез-газа, реакторов синтеза метанола 2, 8, 14, 19, холодильников-конденсаторов продуктов реакции синтеза метанола 3, 9, 15, 20, сепараторов 4, 10, 16, 21 для разделения конденсирующихся и неконденсирующихся продуктов реакции синтеза метанола, паровых барабанов 5, 11, 17, 22, массообменного элемента мембранного типа 23, энергетических агрегатов 24, 25, 26 для выработки пара или электроэнергии.

Способ получения метанола из синтез-газа реализуется на установке, представленной на фиг.1, следующим образом. Синтез-газ, полученный паровой, и/или пароуглекислотной, и/или парокислородной, и/или парокислородуглекислотной конверсией метана, поступает при давлении 3.0-6.0 МПа в теплообменник 1, где нагревается продуктовыми газами каталитического реактора 2 с аксиальным направлением потока до температуры, близкой к температуре начала реакции синтеза метанола. После теплообменника 1 синтез-газ подается во входную зону каталитического реактора синтеза метанола 2 с аксиальным направлением потока реагентов, где нагревается до температуры начала реакции. Затем синтез-газ поступает в зону, в которой происходит основная конверсия синтез-газа в метанол на низкотемпературном катализаторе с переменной активностью катализатора и различными размерами гранул. Активность катализатора циклически изменяется по длине каталитического слоя. В входной зоне реактора 2 исходные реактанты нагреваются кипящим в рубашке реактора теплоносителем, а в основной зоне реактора 2 нагрев реакционной смеси происходит за счет протекания экзотермических реакций синтеза метанола. Из реактора 2 продуктовый поток проходит теплообменник 1, в котором нагревает исходное сырье до температуры, близкой к температуре начала реакции. Далее газовый поток проходит холодильник-конденсатор 3 и сепаратор 4.

Происходит выделение метанола-сырца в сепараторе 4, а несконденсированные газы поступают в отделение компрессии 6, где они компремируются до давления 3-8 МПа. Затем поток газа нагревается в теплообменнике 7 до температуры, близкой к температуре проведения процесса синтеза метанола, и направляется в каталитический реактор 8 с аксиальным направление потока. Из реактора 8 продуктовый поток проходит холодильник конденсатор 9 и сепаратор 10. Далее несконденсировавшиеся газы поступают в отделение компрессии 12, где компремируются до давления 7-15 МПа. После компремирования поток газа нагревается в теплообменнике 13 до температуры, близкой к температуре начала реакции, и направляется в последующий реактор 14 с аксиальным движением потока и затем в реактор 19 с радиальным направлением потока.

В реакторах 2, 8, 14, 19 загружаются катализаторы с различной активностью и переменным гранулометрическим составом. Причем активность катализатора циклически изменяется по длине каталитического слоя по направлению движения потока газа. Из реакторов 14, 19 продуктовые потоки подаются в холодильники-конденсаторы 15, 20 и затем сепараторы 16, 21. Произведенный метанол из сепараторов 4, 10, 16, 21 направляется в емкость, из которой подается потребителям или в отделение концентрирования метанола, а непрореагировавший синтез-газ используется для выработки пара и электроэнергии в энергетических установках.

При составе исходного синтез-газа с мольным отношением водорода к оксиду углерода менее 2.06 синтез газ делят на два потока, один из которых в массообменном элементе мембранного типа 23 обогащается водородом и смешивается с потоком исходного синтез-газа, а второй поток, обедненный водородом, направляют в энергетические агрегаты 24, 25, 26 для выработки пара или электроэнергии.

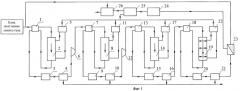

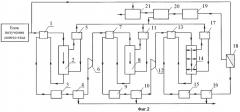

На фиг 2. иллюстрируется сущность предлагаемого изобретения, которое предлагает использование промышленной установки получения метанола из синтез-газа, состоящей из блоков компремирования синтез-газа 6, 12, теплообменников 1, 7, 13 для предварительного нагрева синтез-газа, реакторов синтеза метанола 2, 8, 14, холодильников-конденсаторов продуктов реакции синтеза метанола 3, 9, 15, сепараторов 4, 10, 16 для разделения конденсирующихся и неконденсирующихся продуктов реакции синтеза метанола, паровых барабанов 5, 11, 17, массообменного элемента мембранного типа 18, энергетических агрегатов 19, 20, 21 для выработки пара или электроэнергии.

Следовательно, физико-химический смысл предлагаемого изобретения заключается в том, что синтез метанола осуществляется по безрециркуляционной по сырью схеме в каталитических реакторах, работающих при различных давлениях с аксиальными и/или радиальными направлениями потока реагентов, загруженных катализаторами с переменной активностью, позволяющей оптимальным образом регулировать производительность реакторов и качество производимого в них метанола-сырца. Изменение исходной активности регулируется вследствие изменения размеров гранул, поровой структуры гранул, изменения величины удельной поверхности. При изменении состава сырья отношение водорода к оксиду углерода регулируется за счет работы массообменного элемента мембранного типа. Хвостовые газы производства утилизируются в энергетической установке с выработкой пара или электроэнергии. Такая организация каталитического процесса позволяет, во-первых, сократить энергозатраты за счет отсутствия рецикла синтез-газа и монотонно возрастающего давления в каталитических реакторах, во-вторых, при высокой производительности работы реакторного оборудования получить метанол-сырец высокой чистоты с содержанием органических примесей в следовых количествах, в-третьих, сократить затраты на ректификацию за счет высокого качества метанола-сырца, содержащего в основном смесь метанол-вода, в четвертых, увеличить срок службы катализатора, так как получение метанола осуществляется при мягких условиях проведения процесса.

Изобретение поясняется приведенными ниже примерами воплощения способа.

Пример 1. В примере 1 реализуется изобретение (фиг.1) при условиях поддержания технологических параметров процесса по данным примера 1 прототипа.

Природный газ при давлении 0.9 МПа после прохождения реактора сероочистки и предриформинга поступает в сатуратор, в котором он насыщается парами воды. Смесь природного газа и пара нагревается до температуры 750°С и при давлении 0.9 МПа поступает в каталитический реактор парового риформинга метана, в котором при температуре 820-950°С образуется синтез-газ. Объемная скорость синтез-газа составляет 45460 нм3/ч. Далее он охлаждается в теплообменниках, и в сепараторе осуществляется конденсация воды. Осушенный синтез-газ при давлении 3.5 МПа с объемной скоростью 36262.2 нм3/ч нагревается в теплообменнике 1 продуктовыми потоками реактора 2 и направляется в реакционную зону аксиального трубчатого реактора синтеза метанола 2 с загруженным катализатором переменной активности. Активность катализатора изменяется по длине реактора следующим образом. Первые 15% длины слоя активность катализатора 100% (исходная), на последующих 15-55% длины слоя активность катализатора уменьшают на 15% от исходной, на оставшейся длине слоя активность повышают на 15% от исходной. На входе в 2 исходные реагенты нагреваются кипящим в межтрубном пространстве теплоносителем. Далее газовый продуктовый поток через теплообменник 1, холодильник-конденсатор 3 поступает в сепаратор 4, в котором происходит конденсация метанола. Произведено 2070.88 кг/ч метанола и 79.65 кг/ч воды. Состав метанола-сырца: метанола 96.20% мас., воды 3.70% мас., органические примеси 0.1% мас.

Неконденсирующиеся реактанты компремируются в компрессоре 6 до давления 5 МПа и подаются через теплообменник 7 в реактор 8. Условия работы реакторов 2 и 8 одинаковы. В аксиальном трубчатом реакторе 8 получено 1390.15 кг/ч метанола и 37.27 кг/ч воды. Состав метанола-сырца: метанола 97.35% масс., воды - 2.61% мас., органические примеси 0.04% мас. Активность катализатора на первых 10% длины слоя - 100% (исходная), на последующих 10-50% длины слоя ее уменьшают на 10% от исходной активности, на 50-100% длины слоя увеличивают на 10% от исходной активности.

Неконденсирующиеся газы подаются на всас компрессора 12, в котором они компремируются до давления 7.0 МПа. При этом объемная скорость синтез-газа составляет 28848 нм3/ч, состав газа: водород 72.60% об., оксид углерода 17.23% об., диоксид углерода 4.22% об., инерты - 5.95% об.

После теплообменника 13 синтез-газ направляется в аксиальный трубчатый реактор 14, загруженный катализатором с переменной активностью по длине слоя, в котором в основной реакторной зоне происходит конверсия синтез-газа в метанол. Активность катализатора на первых 10% длины слоя - 100% (исходная), на последующих 10-45% длины слоя ее уменьшают на 10% от исходной активности, на 45-100% длины слоя увеличивают на 10% от исходной активности. Образуется 2911.82 кг/ч метанола и 86.12 кг/ч воды. Состав метанола-сырца: метанол 97.04% мас., вода 2.87% мас., органические примеси 0.09% мас. Далее газовый поток проходит через холодильник-конденсатор 15 в сепаратор 16, в котором осуществляется конденсация метанола.

Неконденсирующиеся газы (объемная скорость - 22625 нм3/ч, состав: водород 74.08% об., оксид углерода - 13.43% об., диоксид углерода 4.90% об., инерты 7.59% об.) направляются в теплообменник 18 и далее в реакционную зону радиального каталитического реактора 19, загруженного катализатором синтеза метанола переменной активности. Активность катализатора на первых 40% длины радиального слоя 95% от исходной активности, на последующих 60% длины радиального слоя ее увеличивают на 10% от исходной активности. В реакторе 19 произведено - 1672.22 кг/ч метанола и 51.77 кг/ч воды. Состав метанола-сырца: метанол - 96.9% мас., вода 3.0% мас., остальное органические примеси.

Произведено в 4-х реакторах - 8045.07 кг/ч метанола и 254.81 кг воды. Количество произведенного метанола-сырца на 10% больше, чем в варианте прототипа при более высоком качестве продукции.

Пример 2. Синтез-газ, полученный в парокислородном конвертере метана (фиг.2), предварительно осушенный с объемной скоростью 32475 нм3/ч при давлении 4.5 МПа, имеет состав: водород 65.1% об., оксид углерода 23.2% об., диоксид углерода 7.5% об., остальное инерты. Он поступает в теплообменник 1, где нагревается продуктовыми потоками реактора до температуры начала каталитической реакции получения метанола в реакторе 2. После теплообменника 1 синтез-газ подается во входную зону реактора 2, где он нагревается далее за счет тепла экзотермической реакции синтеза метанола и теплового потока от кипящего в рубашке теплоносителя. Далее сырьевой поток поступает в каталитическую зону аксиального реактора 2, в которой происходит основная конверсия синтез-газа в метанол на катализаторах с переменной активностью и переменным гранулометрическим составом. Активность катализатора на первых 10% длины слоя - 100% (исходная), на последующих 10-60% длины слоя ее уменьшают на 15% от исходной активности, а на 60-100% длины слоя ее увеличивают на 15% от исходной активности. После конденсации в сепараторе 10 получено 3723.68 кг/ч метанола-сырца. Его состав: метанол - 98.19% мас., вода - 1.72% мас., органические примеси 0.09% мас.

Неконденсирующиеся реагенты (объемная скорость 24710.78 нм3/ч) компремируются до давления 8 МПа и подаются через теплообменник 7 в аксиальный каталитический реактор 8, загруженный катализатором синтеза метанола переменной активности. Активность катализатора на первых 10% длины слоя - 100% (исходная), на последующих 10-60% длины слоя ее уменьшают на 10% от исходной активности, на 60-100% длины слоя увеличивают на 10% от исходной активности. После проведения каталитической реакции получено конденсацией 3298.76 кг/ч метанола-сырца. Состав метанола-сырца: метанол - 98.31% мас., вода - 1.59% мас., органические примеси - 0.1% мас.

Неконденсирующиеся реагенты (объемная скорость 17826.82 нм3/ч) компремируются до давления 10 МПа и после нагрева в теплообменнике 13 поступают в каталитический реактор 14 с радиальным слоем катализатора переменной активности. Активность катализатора на первых 30% длины радиального слоя - 90% от исходной активности, на последующих 70% длины радиального слоя ее увеличивают на 10% от исходной активности. После конденсации продуктового потока в сепараторе 10 получено 2457.85 кг/ч метанола-сырца. Его состав: метанол 99.02% мас., вода - 0.88% мас., органические примеси - 0.1% мас.

Из сепараторов 4, 10, 16 собранный метанол-сырец в количестве 9480,20 кг/ч направляется в общий сборник. Состав полученного метанола-сырца: метанол - 98.45% мас., вода 1.46% мас., органические примеси - 0.09% мас.

Качество произведенного метанола-сырца существенно выше, чем в традиционных промышленных процессах. В нем содержание метанола в метаноле-сырце менее 95% мас., при значительном содержании органических примесей. Многие из них образуют азеотропы с метанолом, что затрудняет последующую очистку метанола-сырца ректификацией.

1. Способ получения метанола из синтез-газа, включающий стадию компремирования синтез-газа, стадию каталитической конверсии синтез-газа в метанол в реакторном узле, состоящем из нескольких каталитических реакторов, включающую операции нагрева и конверсии синтез-газа в метанол в каждом реакторе, операцию охлаждения продуктов реакции и выделения метанола после каждого реактора, операцию утилизации «хвостовых газов», отличающийся тем, что процесс синтеза метанола проводят при различных давлениях и с загруженными в реакторы катализаторами с переменной активностью при аксиальном и/или радиальном направлении потока реагентов в каталитических реакторах в интервале температур 160-290°С, давлений 3-15 МПа, объемных скоростей потока 500-10000 ч-1.

2. Способ по п.1, отличающийся тем, что для реакторов с аксиальным направлением потока катализатор загружается в трубное и/или межтрубное пространство реактора.

3. Способ по п.1, отличающийся тем, что синтез-газ подают в первый каталитический реактор синтеза метанола при мольном отношении водорода к оксиду углерода в диапазоне от 1,5 до 1-8:1.

4. Способ по п.1, отличающийся тем, что синтез-газ с давлением 3-6 МПа подают в первый каталитический реактор синтеза метанола без предварительного компремирования синтез-газа.

5. Способ по п.1, отличающийся тем, что синтез-газ при мольном отношении водорода к оксиду углерода менее 2,06 делят на 2 потока, один из которых обогащают водородом в массообменном элементе мембранного типа и подают в первый каталитический реактор, а второй поток, обедненный водородом, смешивают с газовым потоком, покидающим каталитический реактор синтеза метанола, и направляют в энергетическую установку для выработки пара и/или электрической энергии.