Способ получения сложных алкиловых эфиров метакриловой кислоты азеотропной дистилляцией

Иллюстрации

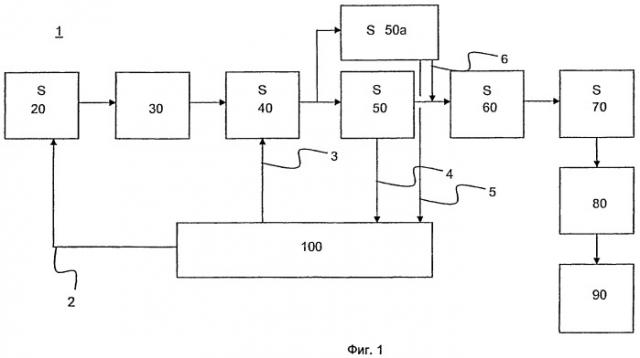

Показать всеИзобретение относится к усовершенствованному способу получения сложных алкиловых эфиров метакриловой кислоты, который включает следующие стадии: i) предоставление ацетонциангидрина, ii) реализацию контакта ацетонциангидрина с неорганической кислотой, сопровождаемую образованием метакриламида, iii) реализацию контакта метакриламида со спиртом в реакторе в присутствии неорганической кислоты при температуре от 100 до 140°С, сопровождаемую образованием сложного алкилового эфира метакриловой кислоты, iv) непрерывное выведение по меньшей мере части сложного алкилового эфира метакриловой кислоты из реактора в дистилляционную колонну в виде потока вторичных паров, причем указанное выведение осуществляют путем подачи в реактор содержащего водяной пар выводящего потока. Изобретение также относится к устройству для получения сложных алкиловых эфиров метакриловой кислоты, включающему следующие элементы, последовательно соединенные друг с другом с флюидальной проводимостью: установку для получения ацетонциангидрина, установку для получения метакриламида, установку для получения сложного алкилового эфира метакриловой кислоты, при необходимости, установку для очистки сложного алкилового эфира метакриловой кислоты, причем установка для получения сложного алкилового эфира метакриловой кислоты последовательно включает по меньшей мере один реактор и по меньшей мере одну дистилляционную колонну; а также к способу получения полимеров, по меньшей мере частично основанных на сложных алкиловых эфирах метакриловой кислоты, включающему получение сложного эфира метакриловой кислоты вышеуказанным способом. 4 н. и 14 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу получения сложных алкиловых эфиров метакриловой кислоты, устройству для их получения, способу получения полимеров, по меньшей мере частично основанных на сложных алкиловых эфирах метакриловой кислоты, применению в химических продуктах сложных алкиловых эфиров метакриловой кислоты, которые могут быть получены предлагаемым в изобретении способом, а также к химическим продуктам на основе сложных алкиловых эфиров метакриловой кислоты, которые могут быть получены предлагаемым в изобретении способом.

Способы получения сложных алкиловых эфиров метакриловой кислоты, прежде всего метилметакрилата, известны из уровня техники. Так, например, из европейской заявки на патент ЕР 0561264 А2 известен способ получения метилметакрилата, в соответствии с которым метакриламид-сульфат в качестве исходного соединения для синтеза метилметакрилата получают реализуемой при высоких температурах реакцией переноса. К недостаткам данного способа помимо значительного расхода энергии, обусловленного необходимостью использования высоких температур, в общем случае относится сильное термическое воздействие на склонные к полимеризации метилметакрилат и исходные продукты для его получения.

С учетом вышеизложенного в основу настоящего изобретения была положена общая задача преодолеть указанные недостатки уровня техники.

Первоочередная задача настоящего изобретения состояла в экономичном получении сложных алкиловых эфиров метакриловой кислоты с высокими выходами в особенно щадящих условиях.

Другая задача настоящего изобретения состояла в получении сложных алкиловых эфиров метакриловой кислоты при максимально ограниченном применении других химикатов помимо соответствующих эдуктов, поскольку присутствие подобных химикатов в целевых сложных алкиловых эфирах, как правило, является нежелательным из-за необходимости осуществления дорогостоящих операций их очистки, что в особенности относится к их применению для синтеза полимеров, находящих применение в медицинской технике.

Другая задача настоящего изобретения состояла в сокращении периодов простоя применяемых для получения сложных алкиловых эфиров метакриловой кислоты установок, в первую очередь обусловленных необходимостью удаления полимеров, образующихся в результате нежелательного контакта узлов этих установок со сложными алкиловыми эфирами метакриловой кислоты.

Задача настоящего изобретения состояла также в том, чтобы предложить улучшенное устройство, позволяющее в щадящем режиме получать сложные алкиловые эфиры метакриловой кислоты с максимально кратковременными периодами простоя, а следовательно, с максимальной экономической эффективностью.

Кроме того, задачей настоящего изобретения явилось обеспечение возможности получения сложных алкиловых эфиров метакриловой кислоты при максимально низких затратах на их переработку и очистку.

Решение указанных выше задач приведено в соответствующих пунктах формулы изобретения, в зависимых пунктах которой представлены предпочтительные варианты осуществления изобретения.

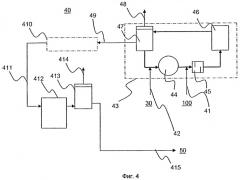

Таким образом, объектом настоящего изобретения является способ получения сложных алкиловых эфиров метакриловой кислоты, включающий следующие стадии:

i) предоставление ацетонциангидрина,

ii) реализацию контакта ацетонциангидрина с неорганической кислотой, сопровождаемую образованием метакриламида,

iii) реализацию контакта метакриламида со спиртом в реакторе в присутствии неорганической кислоты, сопровождаемую образованием сложного алкилового эфира метакриловой кислоты,

iv) непрерывное выведение по меньшей мере части сложного алкилового эфира метакриловой кислоты из реактора в дистилляционную колонну в виде потока вторичных паров, осуществляемое путем подачи в реактор содержащего водяной пар выводящего потока.

В качестве выводящего потока в принципе можно использовать любые известные и пригодные с точки зрения специалистов потоки, содержащие водяной пар. Выводящий поток может состоять только из водяного пара, соответственно воды, или помимо водяного пара может включать другие газы, например, азот или воздух. Выводящий поток в общем случае предпочтительно содержит по меньшей мере 40 об.%, предпочтительно по меньшей мере 60 об.% и особенно предпочтительно по меньшей мере 85 об.% водяного пара соответственно в пересчете на выводящий поток. Выводящий поток может обладать температурой от около 90 до около 180°С, преимущественно от около 100 до около 160°С, предпочтительно от около 100 до около 140°С и особенно предпочтительно от около 105 до около 135°С. Кроме того, может быть предпочтительной подача в реактор выводящего потока, давление которого превышает давление в реакторе. В общем случае давление подаваемого в реактор выводящего потока превышает давление в реакторе по меньшей мере в 1,01 раза, предпочтительно по меньшей мере в 1,2 раза и особенно предпочтительно по меньшей меньшей мере в два раза. Давление подаваемого в реактор выводящего потока преимущественно находится в примерном интервале от около 1 до около 8 бар, предпочтительно от около 1 до около 5 бар и особенно предпочтительно от около 1,5 до около 3 бар.

Под непрерывным выведением целевого продукта из реактора согласно изобретению подразумевают выведение, которое осуществляют не порциями, а непрерывно в течение длительного промежутка времени, нередко составляющего по меньшей мере один час, предпочтительно по меньшей мере 24 часа и особенно предпочтительно по меньшей мере 7 дней. В непрерывном режиме реализуют не только стадию iv предлагаемого в изобретении способа. В непрерывном режиме реализуют и другие стадии способа, причем предпочтительным является непрерывное осуществление стадий ii и iv, особенно предпочтительно стадий ii-iv, и, кроме того, в непрерывном режиме предпочтительно осуществляют стадии способа i-iv.

В качестве реакторов в принципе можно использовать любые известные и пригодные с точки зрения специалистов резервуары. Нагревание реакторов, часто осуществляемое путем нагревания их стенок, осуществляют таким образом, чтобы температура внутри них находилась в примерном интервале от около 70 до около 180°С, предпочтительно от около 90 до около 150°С и особенно предпочтительно от около 95 до около 145°С. Реакторы, соответственно их содержимое, можно нагревать также посредством выводящего потока.

Спирт, применяемый для реализуемого согласно изобретению получения сложных алкиловых эфиров метакриловой кислоты, предпочтительно вводят в нижнюю часть реактора, нередко через его днище. Под нижней частью реактора, как правило, подразумевают нижнюю половину его внутреннего объема. Спирт предпочтительно вводят через пористое тело. Подобное введение спирта способствует более эффективному перемешиванию находящейся в реакторе реакционной смеси. Благодаря подобному введению спирта часто отпадает необходимость в дополнительном оснащении реактора снабженной приводом мешалкой. В качестве пористых тел в общем случае можно использовать известные специалистам, пригодные для указанной цели пористые тела, такие как диафрагмы или вспененные материалы из стекла или металла. Пористые тела, а также все внутренние детали реактора предпочтительно выполнены из особо кислотостойкого материала. Последний должен обладать стойкостью по отношению к применяемым в соответствии с предлагаемым в изобретении способом неорганическим кислотам, которыми предпочтительно являются концентрированные кислоты, такие как концентрированная серная кислота. В качестве пористых тел можно применять также перфорированные трубы, геометрические параметры которых, а также размеры и положение предусматриваемых в них отверстий определяются требуемыми формой и плотностью создаваемых ими пузырьков. В общем случае размер отверстий находится в примерном интервале от около 0,01 до около 50 мм, предпочтительно от около 0,1 до около 25 мм и особенно предпочтительно от около 0,5 до 10 мм.

Согласно другому варианту осуществления предлагаемого в изобретении способа спирт можно вводить также в верхнюю часть реактора. Подобное введение спирта предпочтительно осуществляют путем его разбрызгивания, распыления или подачи через форсунки, причем спирт предпочтительно стекает по внутренним стенкам парового пространства реактора, смывая прилипающие к ним сложные эфиры метакриловой кислоты, а следовательно, предотвращая нежелательную полимеризацию. Для подачи спирта в верхнюю часть реактора особенно пригодны находящиеся ниже крышки реактора распылительные кольца.

Кроме того, рабочие условия в дистилляционной колонне предпочтительно выбирают таким образом, чтобы сложный алкиловый эфир метакриловой кислоты можно было выводить из верхней части дистилляционной колонны в качестве легкокипящего соединения, а тяжелокипящие соединения, которыми в большинстве случаев являются метакриловая кислота, сложные эфиры гидроксиизомасляной кислоты и вода, можно было по меньшей мере частично возвращать в реактор. Выбор температуры дистилляции, которая составляет от около 50 до около 150°С, предпочтительно от около 60 до около 120°С и особенно предпочтительно от около 65 до около 110°С, определяется подлежащим дистилляции сложным алкиловым эфиром метакриловой кислоты. Дистилляцию метилметакрилата также можно осуществлять при указанных температурах, причем особенно предпочтительными являются температуры от около 65 до около 110°С, особенно предпочтительно от около 70 до около 80°С. Дистилляцию осуществляют под пригодным с точки зрения специалистов давлением, зависящим от подлежащего дистилляции сложного алкилового эфира метакриловой кислоты. В общем случае давление составляет от около 0,7 до около 1,2 бар, предпочтительно от около 0,95 до около 1,1 бар, особенно предпочтительно от около 0,99 до около 1,03 бар. Правильный выбор давления и температуры дистилляции определяется также композицией подлежащего дистилляции потока паров. В общем случае поток паров содержит (в пересчете на его массу) более 70 мас.% сложного алкилового эфира метакриловой кислоты и 30 мас.% или менее воды, метанола, ацетона, метилформиата, альфагидроксиизомасляной кислоты, диметилового эфира, метакриловой кислоты и/или муравьиной кислоты.

Кроме того, согласно изобретению предпочтительным является осуществление в дистилляционной колонне азеотропной дистилляции. При этом, как правило, образуется азеотроп, состоящий из полученного в реакторе сложного алкилового эфира метакриловой кислоты, воды (из водяного пара) и спирта. В случае осуществления дистилляции в виде азеотропного процесса предпочтительным является вариант, в соответствии с которым давление и температура в дистилляционной колонне отличаются от давления и температуры азеотропной дистилляции соответствующего сложного алкилового эфира метакриловой кислоты не более чем на 10%.

Кроме того, согласно изобретению предпочтительной является подача потока паров в дистилляционную колонну в соответствии с круговой траекторией. При этом поток паров предпочтительно вводят в нижнюю часть дистилляционной колонны, которой соответствует не более половины ее общего внутреннего объема. Под круговой траекторией подразумевают любое известное специалистам круговое течение вводимого в дистилляционную колонну потока паров. Так, например, поток паров можно вводить в дистилляционную колонну таким образом, чтобы он перемещался по круговой или спиральной траектории. Благодаря подобному перемещению потока паров можно обеспечить сепарирование присутствующих в нем жидких и газообразных компонентов. Отделившиеся от потока паров жидкие компоненты по меньшей мере частично можно возвращать в реактор.

Согласно изобретению предпочтительным является пропускание потока паров через сепаратор, расположенный перед дистилляционной колонной или внутри нее. Для этой цели можно применять любые известные и пригодные с точки зрения специалистов устройства, прежде всего гравитационные сепараторы. Особенно предпочтительными являются циклонные сепараторы, называемые также центробежными сепараторами, которые обеспечивают разделение содержащих жидкость и газ паров на жидкие и газообразные компоненты, причем газообразные компоненты сразу же поступают на дистилляцию, предпочтительно осуществляемую в виде указанной выше азеотропной дистилляции.

Кроме того, объектом настоящего изобретения является устройство для получения сложных алкиловых эфиров метакриловой кислоты, которое включает следующие элементы, последовательно соединенные друг с другом с флюидальной проводимостью:

- установку для получения ацетонциангидрина,

- установку для получения метакриламида,

- установку для получения сложного алкилового эфира метакриловой кислоты,

- при необходимости установку для очистки сложного алкилового эфира метакриловой кислоты,

причем установка для получения сложного алкилового эфира метакриловой кислоты включает последовательно:

- по меньшей мере один реактор, предпочтительно два или более реактора, и

- по меньшей мере одну дистилляционную колонну.

Согласно изобретению под соединением установок с флюидальной проводимостью подразумевают их пригодность для пропускания газов, жидкостей и смесей газов с жидкостями или других текучих веществ. По поводу отдельных вариантов очищающих веществ следует сослаться на указанные выше варианты.

Варианты узлов предлагаемого в изобретении устройства приведены в нижеследующем описании. Подразумевается также, что предлагаемый в изобретении способ реализуют на предлагаемом в изобретении устройстве.

Объектом настоящего изобретения является также способ получения полимеров, по меньшей мере частично основанных на сложных алкиловых эфирах метакриловой кислоты, который включает следующие стадии:

1. получение сложного алкилового эфира метакриловой кислоты способом по одному из пп. формулы изобретения 1-10 и 16,

v) полимеризацию сложного алкилового эфира метакриловой кислоты и при необходимости используемого сомономера,

vi) переработку сложного алкилового эфира метакриловой кислоты.

В качестве сомономеров можно использовать любые известные и пригодные с точки зрения специалистов мономеры, особенно предпочтительными из которых являются мономеры, способные к радикальной полимеризации. К последним прежде всего относятся стирол, бутилакрилат, акрилонитрил, метилакрилат и этилакрилат. Полимеризацию можно осуществлять в виде растворной, бисерной, эмульсионной или суспензионной полимеризации, а также в виде полимеризации в массе. Переработку продуктов полимеризации осуществляют, например, их осаждением из соответствующего раствора посредством осадителя, в качестве которого используют растворитель, неспособный их растворять. Так, например, растворенный в ацетоне полиметилметакрилат осаждают, используя в качестве осадителя смесь метанола с водой, затем отделяют осадитель и остаток подвергают сушке.

Кроме того, объектом настоящего изобретения является применение чистого сложного алкилового эфира метакриловой кислоты, который может быть получен предлагаемым в изобретении способом, в предпочтительных химических продуктах, таких как волокна, пленки, лаки, формовочные массы, формованные изделия, добавки к бумаге, добавки к коже, флокулянты и добавки для почв.

Объектом настоящего изобретения являются также волокна, пленки, лаки, формовочные массы, формованные изделия, добавки к бумаге, добавки к коже, флокулянты и добавки для почв в качестве предпочтительных химических продуктов, основанных на чистом сложном алкиловом эфире метакриловой кислоты, который может быть получен предлагаемым в изобретении способом.

Ниже подробно рассматриваются различные установки и их узлы, которые в принципе можно использовать для осуществления настоящего изобретения по отдельности или комбинировать в группу, включающую две или более подобные установки. При необходимости может быть предпочтительным комбинирование указанных установок для осуществления настоящего изобретения, результатом которого является способ получения сложных алкиловых эфиров метакриловой кислоты или способ получения метакриловой кислоты. Однако следует подчеркнуть, что предпочтительных эффектов в большинстве можно достичь, если объект настоящего изобретения как таковой применяют в иных обстоятельствах или комбинируют лишь с частью указанных установок.

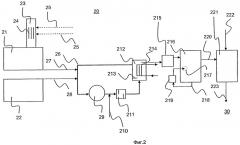

Получение ацетонциангидрина

Синтез ацетонциангидрина на соответствующей установке осуществляют известным методом (смотри, например, Ullmanns Enzyklopädie der technischen Chemie, 4-е издание, том 7). При этом в качестве реагентов в большинстве случаев применяют ацетон и цианистоводородную кислоту. Взаимодействие этих реагентов протекает с экзотермическим эффектом. Для предотвращения деструкции образующегося ацетонциангидрина теплоту реакции обычно отводят с помощью надлежащего устройства. Реакцию в принципе можно осуществлять как в периодическом, так и в непрерывном режиме, причем предпочтительной является непрерывная технология, чаще всего реализуемая в реакторе надлежащей конструкции с внутренним контуром циркуляции.

Главной особенностью режима, сопровождаемого высокими выходами целевого продукта, нередко является охлаждение последнего при достаточной продолжительности реакции и смещении ее равновесия в сторону образования целевого продукта. Кроме того, для повышения общего выхода целевой продукт часто смешивают с соответствующим стабилизатором, что позволяет предотвратить деструкцию исходных веществ на последующей стадии переработки.

Смешивание ацетона и цианистоводородной кислоты в принципе можно осуществлять любыми методами. Выбор техники смешивания указанных реагентов в первую очередь определяется режимом их последующего взаимодействия, то есть осуществляют его в дискретном режиме (например, в периодическом реакторе) или в непрерывном режиме (например, в реакторе с внутренним контуром циркуляции).

Предпочтительной в принципе может являться подача ацетона в зону реакции через снабженный скруббером промежуточный сборник. Вентиляционные трубы для содержащего ацетон и цианистоводородную кислоту отходящего воздуха могут быть пропущены, например, через подобный промежуточный сборник. Отходящий воздух в присоединенном к промежуточному сборнику скруббере можно промывать ацетоном, благодаря чему из отходящего воздуха извлекают и возвращают в производственный процесс цианистоводородную кислоту. Для этого, например, часть ацетона, поступающего из промежуточного сборника в реакционную зону, в виде отдельного потока направляют в верхнюю часть скруббера через охладитель, предпочтительно рассольный охладитель, что позволяет достичь необходимого результата.

В зависимости от подлежащего получению количества целевых продуктов может быть предпочтительной подача ацетона в реакционную зону более чем из одного промежуточного сборника. При этом каждый из двух или более промежуточных сборников снабжают соответствующими скрубберами. Однако во многих случаях достаточным является использование только одного промежуточного сборника, снабженного соответствующим скруббером. В этом случае целесообразным часто является вариант конструктивного исполнения, в соответствии с которым трубопроводы для соответствующего отходящего воздуха, содержащего ацетон и цианистоводородную кислоту, пропускают через указанную промежуточную емкость, соответственно через указанный скруббер.

В принципе ацетон может находиться в промежуточном сборнике при любой температуре, при которой он остается в жидком состоянии. Температура в промежуточном сборнике преимущественно составляет от около 0 до около 20°С.

Ацетон, используемый для реализуемой в скруббере промывки, охлаждают посредством соответствующего охлаждающего устройства, например, рассольного пластинчатого холодильника, до температуры от около 0 до около 10°С. В соответствии с этим температура ацетона на входе в скруббер предпочтительно составляет, например, примерно от около 2 до около 6°С.

Цианистоводородная кислота, необходимая для осуществления синтеза ацетонциангидрина, может поступать в соответствующий реактор в жидком или газообразном состоянии. Речь при этом идет, например, о неочищенном газе из процесса ВМА или из процесса Андруссова.

Цианистоводородная кислота может быть сжижена, например, благодаря использованию соответствующего охлаждающего рассола. Вместо сжиженной цианистоводородной кислоты можно использовать коксовый газ. Так, например, содержащие цианистый водород коксовые газы после промывки раствором карбоната калия непрерывно промывают подаваемым противотоком ацетоном, содержащим 10% воды, и направляют на синтез ацетонциангидрина, который можно осуществлять в присутствии катализатора с основным характером в двух последовательно соединенных промывочных колоннах.

В соответствии с другим вариантом содержащую цианистый водород и инертные газы газовую смесь, прежде всего неочищенный газ из процесса ВМА или из процесса Андруссова, можно подвергать взаимодействию с ацетоном в газожидкостном реакторе в присутствии катализатора с основным характером и ацетонциангидрина.

Для осуществления рассматриваемого синтеза предпочтительно используют неочищенный газ из процесса ВМА или из процесса Андруссова. Газовая смесь, образующаяся в результате осуществления указанного выше обычного синтеза цианистого водорода, можно использовать как таковую или после промывки кислотой. Неочищенный газ из процесса ВМА, в соответствии с которым из метана и аммиака образуется в основном цианистоводородная кислота и водород, в типичных случаях содержит 22,9 об.% цианистого водорода, 71,8 об.% водорода, 2,5 об.% аммиака, 1,1 об.% азота и 1,7 об.% метана. В соответствии с известным процессом Андруссова из метана, аммиака и кислорода воздуха получают цианистоводородную кислоту и воду. В случае использования в качестве источника кислорода чистого кислорода неочищенный газ из процесса Андруссова в типичных случаях содержит 8 об.% цианистого водорода, 22 об.% воды, 46,5 об.% азота, 15 об.% водорода, 5 об.% монооксида углерода, 2,5 об.% аммиака, 0,5 об.% метана и 0,5 об.% диоксида углерода.

В случае использования сырого газа из процесса ВМА или из процесса Андруссова, не подвергнутого промывке кислотой, содержащийся в нем аммиак часто выполняет функцию катализатора синтеза ацетонциангидрина. Поскольку содержание аммиака в сыром газе часто превышает необходимое для подобного катализа количество аммиака, что может приводить к значительным потерям используемой для стабилизации серной кислоты, подобный сырой газ с целью нейтрализации аммиака часто подвергают промывке кислотой. При использовании промытого кислотой сырого газа в реактор следует добавлять каталитические количества пригодного катализатора с основным характером. При этом функцию катализатора в принципе могут выполнять известные неорганические или органические соединения с основным характером.

Газообразный или жидкий цианистый водород или содержащую цианистый водород газовую смесь и ацетон направляют в функционирующий в непрерывном режиме реактор с внутренним контуром циркуляции. При этом предусматривают по меньшей мере один или два и более возможных вариантов подачи в подобный реактор ацетона, по меньшей мере один или два и более возможных вариантов подачи в подобный реактор жидкой или газообразной цианистоводородной кислоты, а также по меньшей мере один возможный вариант подачи в подобный реактор катализатора.

Пригодными катализаторами в принципе являются любые щелочные соединения, такие как аммиак, едкий натр или едкий кали, которые способны катализировать взаимодействие ацетона с цианистоводородной кислотой, приводящее к образованию ацетонциангидрина. Однако в предпочтительном варианте в качестве катализатора используют органический катализатор, прежде всего амин. Пригодными аминами являются, например, вторичные или третичные амины, такие как диэтиламин, дипропиламин, три-этиламин, три-н-пропиламин и подобные соединения.

Кроме того, используемый в составе рассматриваемой установки реактор с внутренним контуром циркуляции оборудован по меньшей мере одним или двумя и более насосами, а также по меньшей мере одним или двумя и более перемешивающими устройствами.

Пригодными в принципе являются любые насосы, способные обеспечивать циркуляцию реакционной смеси в реакторе с внутренним контуром циркуляции.

Пригодными перемешивающими устройствами являются как перемешивающие системы с подвижными элементами, так и так называемые статические смесители с изменяющими направление течения неподвижными элементами. Пригодными статическими смесителями являются, например, перемешивающие устройства, которые обладают способностью выдерживать в рабочих условиях максимальное давление, составляющее по меньшей мере около 10 бар, например, по меньшей мере около 15 бар или по меньшей мере около 20 бар без существенного снижения работоспособности. Подобные перемешивающие устройства могут быть выполнены из полимера или металла. Пригодными полимерами являются, например, поливинилхлорид, полипропилен, полиэтилен низкого давления, поливинилиденфторид, фторопласт или политетрафторэтилен. Металлические перемешивающие устройства могут быть выполнены, например, из никелевых сплавов, циркония, титана и подобных материалов. Пригодными являются также, например, прямоугольные смесители.

Катализатор в реактор с внутренним контуром циркуляции предпочтительно вводят после насоса и перед имеющимся в подобном реакторе перемешивающим устройством. Катализаторы для осуществления рассматриваемой реакции используют, например, в таких количествах, чтобы общая реакция протекала при показателе рН, составляющем не более 8, прежде всего не более около 7,5 или около 7. В предпочтительном варианте показатель рН во время реакции колеблется в примерном диапазоне от около 6,5 до около 7,5, например, от около 6,8 до около 7,2.

В соответствии с рассматриваемой технологией в качестве альтернативы подаче катализатора в реактор с внутренним контуром циркуляции, осуществляемой после насоса и перед перемешивающим устройством, катализатор в указанный реактор можно вводить также вместе с ацетоном. В этом случае катализатор перед введением в реактор с внутренним контуром циркуляции предпочтительно смешивают с ацетоном. Подобное перемешивание можно осуществлять, например, посредством смесителя с подвижными деталями или статического смесителя.

При осуществлении рассматриваемой реакции в реакторе с внутренним контуром циркуляции в непрерывном режиме может быть целесообразным выполнение выборочного или непрерывного анализа состояния реакционной смеси. Преимуществом подобного контроля является возможность при необходимости быстро реагировать на изменения состояния реакционной смеси. Наряду с этим предоставляется возможность максимально точного дозирования реагентов, что, в свою очередь, позволяет свести к минимуму потери выхода целевого продукта.

Подобный анализ осуществляют, например, путем отбора образцов из контура циркуляции реактора. Пригодными методами анализа являются, например, измерение рН, измерение теплового эффекта или измерение состава реакционной смеси соответствующими методами спектроскопии.

Эффективной контроль степени превращения реагентов, качественных показателей и производственной безопасности возможен благодаря измерению отводимого из реакционной смеси тепла и сравнению результатов измерения с теоретически выделяющимся теплом.

При надлежащем выборе реактора с внутренним контуром циркуляции непосредственную реакцию в принципе можно осуществлять в помещенной в реактор с внутренним контуром циркуляции системе труб. Однако поскольку реакция протекает с выделением тепла, во избежание потерь выхода целевого продукта необходимо обеспечивать достаточно полное охлаждение, соответственно достаточно полный отвод теплоты реакции. Часто оказывается благоприятным осуществление реакции внутри теплообменника, предпочтительно внутри кожухотрубчатого теплообменника. Производительность соответствующего теплообменника зависит от количества подлежащего получению продукта. Для промышленного производства особенно пригодны теплообменники с примерным объемом, составляющим прежде всего от около 10 до около 40 м3. Предпочтительно используемыми кожухотрубчатыми теплообменниками являются теплообменники с рубашкой, в которую помещен омываемый охлаждающей жидкостью пучок труб, внутри которых перемещается жидкость. Теплопередачу между двумя указанными жидкостями можно регулировать, варьируя диаметр трубок, плотность их расположения внутри теплообменника и прочие параметры. В соответствии с рассматриваемой технологией реакцию в принципе можно осуществлять таким образом, чтобы реакционная смесь перемещалась внутри труб теплообменника самотеком и реакция протекала внутри этих труб, причем происходил отвод тепла от пучка труб к находящейся в рубашке жидкости.

Однако практичным и во многих случаях целесообразным оказывается пропускание реакционной смеси через рубашку теплообменника, в то время как используемая для охлаждения жидкость циркулирует внутри пучка труб. При этом во многих случаях для обеспечения более длительного времени пребывания реагентов в реакционной зоне и их более эффективного перемешивания предпочтительным оказывается распределение реакционной смеси в рубашке, достигаемое благодаря созданию сопротивления течению предпочтительно посредством отражательных перегородок.

При этом отношение внутреннего объема рубашки к внутреннему объему пучка труб в зависимости от конструктивного исполнения реактора может колебаться в примерном интервале от около 10:1 до около 1:10, причем внутренний объем рубашки предпочтительно превышает внутренний объем пучка труб (с учетом содержимого последнего).

Отвод тепла из реактора регулируют посредством соответствующего хладагента, например, воды, таким образом, чтобы температура реакции находилась в примерных пределах от около 25 до около 45°С, прежде всего от около 30 до около 38°С, в особенности от около 33 до около 35°С.

Целевой продукт непрерывно выгружают из реактора с внутренним контуром циркуляции. Температура выгружаемого целевого продукта находится в указанном выше интервале и составляет, например, около 35°С. Выгруженный целевой продукт охлаждают в одном или нескольких теплообменниках, прежде всего в одном или нескольких пластинчатых теплообменниках. Для охлаждения подобных теплообменников можно использовать, например, рассол. Температура охлажденного продукта должна составлять от около 0 до 10°С, прежде всего от 1 до около 5°С. Целевой продукт предпочтительно переводят в емкость для хранения, который выполняет функцию буфера. Находящийся в этой емкости целевой продукт можно подвергать, например, дополнительному охлаждению, соответственно поддерживать его температуру на постоянном уровне, благодаря постоянному отбору частичного потока и его пропусканию через теплообменник, например, пластинчатый теплообменник. В резервуаре для хранения может протекать постреакция.

Целевой продукт можно возвращать в емкость для его хранения в принципе любым методом. Однако в некоторых случаях предпочтительным является возвращение целевого продукта в емкость для его хранения, осуществляемая посредством включающей одну или несколько насадок системы таким образом, чтобы происходило соответствующее перемешивание хранящегося в емкости целевого продукта.

Кроме того, целевой продукт из емкости для хранения непрерывно отбирают в емкость для стабилизации. В емкости для стабилизации целевой продукт смешивают с соответствующей кислотой, например, с серной кислотой. Подобным образом осуществляют деактивацию катализатора и устанавливают показатель рН реакционной смеси от около 1 до около 3, прежде всего около 2. Пригодной кислотой прежде всего является серная кислота, например, серная кислота с содержанием H2SO4 от около 90 до около 105%, прежде всего от около 93 до около 98%.

Стабилизированный целевой продукт отбирают из резервуара для его стабилизации и направляют на стадию очистки. При этом часть отбираемого стабилизированного продукта можно возвращать в емкость для стабилизации, например, таким образом, чтобы обеспечить достаточно полное перемешивание посредством системы, состоящей из одной или нескольких насадок.

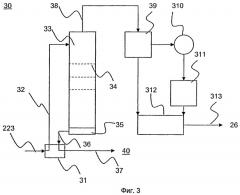

Переработка ацетонциангидрина

На другой технологической установке, которую можно использовать в соответствии с настоящим изобретением, ацетонциангидрин, полученный на предыдущей стадии, например, путем взаимодействия ацетона с цианистоводородной кислотой, подвергают переработке дистилляцией. При этом стабилизированный сырой ацетонциангидрин освобождают в дистилляционной колонне от низкокипящих компонентов. Для подобной очистки можно использовать, например, единственную дистилляционную колонну. Однако очистку сырого ацетонциангидрина можно выполнять также в двух или более дистилляционных колоннах, используемых в комбинации с испарителем с падающей пленкой. Кроме того, можно использовать в комбинации два или более испарителя с падающей пленкой или также две или более дистилляционные колонны.

Температура сырого ацетонциангидрина, поступающего на дистилляцию из емкости для хранения, как правило, составляет от около 0 до около 15°С, например, от около 5 до около 10°С. Сырой ацетонциангидрин в принципе можно непосредственно вводить в дистилляционную колонну. Однако в отдельных случаях предпочтительным является первоначальное пропускание сырого охлажденного ацетонциангидрина через теплообменник, в котором он поглощает часть тепла уже подвергнутого дистилляционной очистке продукта. В соответствии с этим в другом варианте осуществления рассматриваемой технологии сырой ацетонциангидрин нагревают в теплообменнике до температуры, составляющей от около 60 до 80°С.

Дистилляционную очистку ацетонциангидрина осуществляют в дистилляционной колонне с числом тарелок, предпочтительно составляющим более десяти, или в каскаде из двух или более подобных дистилляционных колонн. Для обогрева куба дистилляционных колонн предпочтительно используют водяной пар. В предпочтительном варианте температура куба не превышает 140°С, причем особенно высоких выходов и высокой степени очистки ацетонциангидрина достигают в том случае, если температура куба не превышает около 130°С или около 110°С. Речь при этом идет о температуре стенок куба дистилляционной колонны.

Сырой ацетонциангидрин поступает в верхнюю треть дистилляционной колонны. Дистилляцию предпочтительно осуществляют при пониженном давлении, например от около 50 до около 900 мбар, в частности, от около 50 до около 250 мбар, причем особенно хороших результатов достигают, если давление находится в интервале от 50 до около 150 мбар.

Из верхней части дистилляционной колонны отбирают газообразные примеси, прежде всего ацетон и цианистоводородную кислоту, которые охлаждают в теплообменнике или каскаде, состоящем из двух или более теплообменников. Предпочтительно используют охлаждение рассолом с температурой от около 0 до около 10°С. Это позволяет сконденсировать газообразные компоненты паров. Первую ступень конденсации можно осуществлять, например, при нормальном давлении. Однако в некоторых случаях возможным и предпочтительным является реализация первой ступени конденсации при пониженном давлении, предпочтительно соответствующем давлению дистилляции. Конденсат поступает в охлаждаемый приемный резервуар, в котором он остывает до температуры от около 0 до около 15°С, в частности от около 5 до около 10°С.

Несконденсировавшиеся на первой ступени газообразные соединения удаляют из зоны пониженного давления посредством вакуумного насоса. Для этой цели в принципе можно использовать любые вакуумные насосы. Однако во многих случаях предпочтительным является исполь