Способ газофазной полимеризации

Иллюстрации

Показать всеИзобретение относится к способам производства полимеров. Описан способ полимеризации одного или нескольких олефинов в газофазном реакторе. Газофазный реактор имеет псевдоожиженный слой и псевдоожижающую среду. Псевдоожижающая среда имеет рабочую плотность и рабочую скорость. Способ включает определение критической скорости газа и/или определение критической скорости газа для полимеризации. Рабочую плотность газа и/или рабочую скорость газа для псевдоожижающей среды затем регулируют так, чтобы она была меньше чем или равна ее соответствующему критическому значению. Критическую плотность газа для псевдоожижающей среды определяют уравнением:

.

Технический результат - повышение производительности по полимеру за счет увеличения объемной плотности псевдоожиженного слоя. 3 н. и 26 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

Реферат

ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка заявляет положительный эффект предварительной заявки США № 60/957888, направленной на рассмотрение 24 августа 2007 г., и данная заявка целиком включена в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее описание относится к способам производства полимеров и, в особенности, к газофазной полимеризации олефинов.

Газофазная полимеризация представляет собой известный способ производства полимеров. Эффективность производства при газофазной полимеризации сдвигается в направлении максимизации производительности по полимеру. Когда объем газофазного реактора фиксирован, повышение суммарного количества материала в реакторе является одной из методик в направлении максимизации производительности. Содержание материалов в реакторе может быть повышено за счет увеличения объемной плотности псевдоожиженного слоя (то есть за счет увеличения псевдоожиженной объемной плотности).

Попытки управлять псевдоожиженной объемной плотностью для повышенной продуктивности привносят высокую степень неопределенности. Контроль псевдоожиженной объемной плотности является сложным и трудным. Объемная плотность псевдоожиженного слоя представляет собой сложное для понимания взаимодействие между большим числом рабочих параметров, таких как давление/вес вверху/внизу слоя; высота слоя; температура слоя; давление газа; композиция; и скорость потока; морфология частиц; осажденная объемная плотность слоя; и режим псевдоожижения. Трудно получить модель псевдоожиженного слоя, которая охватывает все такие параметры и точно предсказывает характеристики псевдоожиженной объемной плотности при фактических рабочих условиях. Такая неопределенность означает риск образования сплошной пелены, комкования, образования осадка, разрушения слоя и/или остановки реактора. Выгода от максимального повышения производительности по полимеру за счет управления псевдоожиженной объемной плотностью находится в равновесии с такими рисками.

Существует потребность в способе газофазной полимеризации, который повышает объемную плотность псевдоожиженного слоя и одновременно исключает образование сплошной пелены, комкование, перегрев, разрушение слоя и/или остановку реактора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее описание относится к способам и реакторам для увеличения объемной плотности псевдоожиженного слоя в реакторе газофазной полимеризации. Рассматриваемые способы повышают производительность по полимеру за счет увеличения объемной плотности псевдоожиженного слоя. Псевдоожиженную объемную плотность повышают при пониженном риске или при отсутствии риска образования сплошной пелены, комкования, перегрева, разрушения слоя и/или остановки реактора.

В варианте осуществления изобретения предложен способ полимеризации одного или нескольких олефинов в газофазном реакторе. Газофазный реактор имеет псевдоожиженный слой и псевдоожижающую среду. Псевдоожижающая среда имеет рабочую плотность газа. Способ включает определение критической плотности газа для псевдоожижающей среды. Критическую плотность газа определяют с помощью следующего уравнения:

где

а представляет собой константу, имеющую значение приблизительно от 3,5 до 6,2; b представляет собой константу, имеющую значение приблизительно от 1,7 до 2,7; APS представляет собой средний размер частиц псевдоожиженного слоя, который измеряют в дюймах; SBD представляет собой осажденную объемную плотность полимерных частиц слоя, измеренную в фунтах/фут3; и SGV представляет собой скорость газа псевдоожижающей среды, которую измеряют в футах/секунду. Способ также включает регулирование рабочей плотности газа псевдоожижающей среды так, чтобы она была меньше чем или равна критической плотности газа. Регулирование рабочей плотности газа повышает объемную плотность псевдоожиженного слоя.

Способ включает поддержание псевдоожиженного слоя, по меньшей мере, в турбулентном режиме при регулировании рабочей плотности газа. Способ также может включать смещение псевдоожиженного слоя от режима быстрого псевдоожижения в турбулентный режим. Это увеличивает объемную плотность псевдоожиженного слоя.

В варианте осуществления изобретения регулирование может быть осуществлено за счет регулирования парциального давления газа, находящегося в псевдоожижающей среде, регулирования/изменения композиции псевдоожижающей среды или регулирования давления реактора.

В варианте осуществления изобретения псевдоожижающая среда включает газообразный пропилен и, по меньшей мере, один другой газ. Способ включает поддержание псевдоожиженного слоя, по меньшей мере, в турбулентном режиме и уменьшение парциального давления пропилена псевдоожижающей среды, чтобы повысить объемную плотность псевдоожиженного слоя. Парциальное давление пропилена может быть понижено отдельно или в комбинации с понижением скорости псевдоожижающей среды.

В варианте осуществления изобретения способ включает уменьшение рабочей плотности газа от значения выше критической плотности газа до значения ниже критической плотности газа. Это повышает объемную плотность псевдоожиженного слоя.

В варианте осуществления изобретения предложен другой способ полимеризации. Способ состоит в полимеризации одного или нескольких олефинов в газофазном реакторе. Реактор имеет псевдоожиженный слой и псевдоожижающую среду. Псевдоожижающая среда имеет рабочую скорость газа. Способ включает определение критической скорости газа псевдоожижающей среды. Критическую скорость газа определяют с помощью следующего уравнения:

где

а представляет собой константу, имеющую значение приблизительно от 3,5 до 6,2; b представляет собой константу, имеющую значение приблизительно от 1,7 до 2,7; APS представляет собой средний размер частиц псевдоожиженного слоя, который измеряют в дюймах; SBD представляет собой осажденную объемную плотность полимерных частиц слоя, измеренную в фунтах/фут3; и FMD представляет собой плотность псевдоожижающей среды, которую измеряют в фунтах/фут3. Способ включает регулирование рабочей скорости газа до значения меньше чем или равного критической скорости газа. Псевдоожиженный слой поддерживают, по меньшей мере, в турбулентном режиме во время регулировки(вок). Регулирование рабочей скорости может включать смещение псевдоожиженного слоя от режима быстрого псевдоожижения к турбулентному режиму.

В варианте осуществления изобретения рабочую скорость газа регулируют от скорости больше, чем критическая скорость газа, и снижают до значения меньше чем или равного критической скорости газа. Это увеличивает объемную плотность псевдоожиженного слоя.

В варианте осуществления изобретения способ включает регулирование рабочей скорости газа от скорости больше чем Uk до скорости меньше чем Uk. Это увеличивает объемную плотность псевдоожиженного слоя. Рабочую скорость газа поддерживают при скорости больше чем Uc.

Настоящее описание предлагает другой способ. В варианте осуществления изобретения предложен способ полимеризации одного или нескольких олефинов в газофазном реакторе. Реактор имеет псевдоожиженный слой и псевдоожижающую среду. Псевдоожижающая среда имеет рабочую плотность газа и рабочую скорость газа. Способ включает определение критической скорости газа для псевдоожижающей среды с помощью следующего уравнения:

где

а представляет собой константу, имеющую значение приблизительно от 3,5 до 6,2; b представляет собой константу, имеющую значение приблизительно от 1,7 до 2,7; APS представляет собой средний размер частиц псевдоожиженного слоя; SBD представляет собой осажденную объемную плотность псевдоожиженного слоя; и FMD представляет собой плотность псевдоожижающей среды. Способ включает регулирование рабочей плотности газа или рабочей скорости газа так, чтобы рабочая скорость газа была меньше чем или была равна критической скорости газа.

В варианте осуществления изобретения способ включает регулирование рабочей плотности газа и регулирование рабочей скорости газа. Указанные регулировки проводят таким образом, чтобы рабочая скорость газа была меньше чем или была равна критической скорости газа.

В варианте осуществления изобретения псевдоожижающая среда состоит из газообразного пропилена и, по меньшей мере, одного другого газа. Способ включает снижение парциального давления газообразного пропилена. Указанная регулировка повышает объемную плотность псевдоожиженного слоя.

В варианте осуществления изобретения способ включает снижение рабочей скорости газа от скорости больше, чем критическая скорость газа, до скорости меньше критической скорости газа. Это повышает объемную плотность псевдоожиженного слоя.

Настоящее описание предлагает устройство. В варианте осуществления изобретения предложен реактор газофазной полимеризации. Газофазный реактор включает псевдоожиженный слой полимерных частиц, псевдоожиженных с помощью псевдоожижающей среды. Полимерные частицы имеют средний размер частиц приблизительно от 0,014 до 0,12 дюйма (0,356-3,048 мм). Псевдоожиженный слой имеет объемную плотность приблизительно от 7 до 40 фунт/фут3 (112,13-640,75 кг/м3). Псевдоожижающая среда имеет рабочую плотность газа меньше чем или равную критической плотности газа, причем критическую плотность газа определяют так, как описано выше. Псевдоожижающая среда также может иметь рабочую скорость, которая меньше чем или равна критической скорости газа, как описано выше. Псевдоожиженный слой находится, по меньшей мере, в турбулентном режиме.

В варианте осуществления изобретения реактор газофазной полимеризации содержит композицию катализатора и, по меньшей мере, один олефиновый газ во внутренней части газофазного реактора. Полимерные частицы, образованные в результате полимеризации, могут представлять собой полимер на основе пропилена, полимер на основе этилена и этилен/пропиленовый каучук. Полимерные частицы имеют осажденную объемную плотность приблизительно от 15 до 35 фунт/фут3 (240,28-560,65 кг/м3).

В варианте осуществления изобретения псевдоожижающая среда имеет скорость приблизительно от 0,5 до 2,6 фут/сек (0,15-0,79 м/сек). Псевдоожижающая среда имеет плотность приблизительно от 1,0 до 5,0 фунт/фут3 (16,02-80,10 кг/м3).

В варианте осуществления изобретения псевдоожижающая среда включает пропилен и водород. Пропилен имеет парциальное давление приблизительно от 300 до 400 фунт/дюйм2 (2,068-2,76 МПа).

Любой способ, раскрытый в описании, может включать введение композиции катализатора в реактор с образованием псевдоожиженного слоя, имеющего средний размер частиц приблизительно от 0,014 до 0,12 дюйма (0,356-3,048 мм).

Любой способ, раскрытый в описании, может включать получение полимерных частиц, имеющих осажденную объемную плотность приблизительно от 15 до 35 фунт/фут3 (240,28-560,65 кг/м3).

Любой способ, раскрытый в описании, может включать прохождение псевдоожижающей среды через реактор при скорости приблизительно от 0,8 до 5,0 фут/сек (0,24-1,52 м/сек).

Любой способ, раскрытый в описании, может включать повышение объемной плотности псевдоожиженного слоя приблизительно на 10-100 мас.%. Повышение объемной плотности рассчитывают, исходя из объемной плотности перед регулированием.

Настоящее описание предлагает улучшенный способ газофазной полимеризации одного или нескольких олефинов.

Преимущество настоящего открытия состоит в способности повышать производительность за счет повышения объемной плотности псевдоожиженного слоя.

Преимущество настоящего открытия состоит в способности повышать псевдоожиженную объемную плотность с небольшим риском или при отсутствии риска образования сплошной пелены, комкования, перегрева, разрушения слоя и/или остановки реактора.

Преимуществом настоящего открытия является способ газофазной полимеризации с повышенной производительностью, который не требует увеличения времени пребывания в реакторе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 представляет собой график скорости газа (SGV) и парциального давления пропилена в соответствии с вариантом осуществления настоящего изобретения.

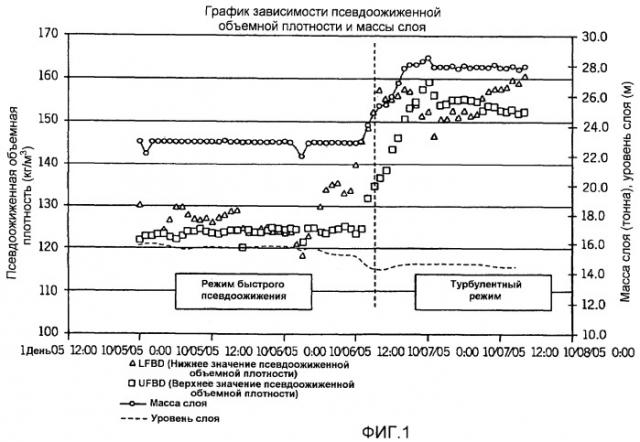

ФИГ.2 представляет собой график псевдоожиженной объемной плотности и массы слоя в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В варианте осуществления изобретения предложен способ полимеризации одного или нескольких олефинов в газофазном реакторе. Газофазный реактор содержит псевдоожиженный слой и псевдоожижающую среду. Псевдоожижающая среда имеет рабочую плотность газа. Способ включает определение критической плотности газа псевдоожижающей среды и регулирование рабочей плотности газа так, чтобы она была меньше чем или равна критической плотности газа.

Как используется в данном случае, «газофазная полимеризация» представляет собой прохождение восходящей псевдоожижающей среды, причем псевдоожижающая среда содержит один или несколько мономеров, в присутствии катализатора через псевдоожиженный слой полимерных частиц, поддерживаемых в псевдоожиженном состоянии с помощью псевдоожижающей среды. «Псевдоожижение», «псевдоожиженный» или «псевдоожижающая» относятся к процессу контактирования газ-(твердое вещество), при котором слой тонко измельченных полимерных частиц поднимают вверх и перемешивают с помощью поднимающегося наверх потока газа. Псевдоожижение имеет место в слое частиц, когда восходящий поток текучей среды через пустоты слоя частиц достигает приращения перепада давления и фрикционной стойкости, превышающих массу материала в форме частиц. Таким образом, «псевдоожиженный слой» представляет собой множество полимерных частиц, суспендированных в псевдоожиженное состояние с помощью потока псевдоожижающей среды. «Псевдоожижающая среда» представляет собой один или несколько олефиновых газов, необязательно газ-носитель (такой как H2 или N2) и необязательно жидкость (такую как углеводород), которые поднимаются вверх через газофазный реактор.

Типичный реактор газофазной полимеризации (или газофазный реактор) включает емкость (то есть реактор), псевдоожиженный слой, распределительную тарелку, входной и выходной трубопровод, компрессор, холодильник рециклового газа или теплообменник и систему выгрузки продукта. Емкость включает реакционную зону и зону снижения скорости, каждая из которых расположена выше распределительной тарелки. Слой располагают в реакционной зоне. В варианте осуществления изобретения псевдоожижающая среда включает газообразный пропилен и, по меньшей мере, один другой газ, такой как олефин и/или газ-носитель, такой как водород или азот.

Во время газофазной полимеризации проверяют и контролируют большое число рабочих параметров. Одним из параметров является псевдоожиженная объемная плотность. «Псевдоожиженная объемная плотность» (или «FBD») представляет собой массу твердого вещества (то есть полимерных частиц) на единицу объема в псевдоожиженном слое. FBD представляет собой среднее значение, которое может быть больше или меньше, чем локализованная объемная плотность в любой точке в фиксированной части реактора. FBD является прямым показателем работоспособности газофазного реактора. Неожиданные изменения в FBD часто указывают на то, что в работе реактора существуют проблемы.

Катализатор, как правило, подают в нижнюю секцию реактора. Реакция протекает при контакте между катализатором и псевдоожижающей средой, давая растущие полимерные частицы. Псевдоожижающая среда проходит вверх через псевдоожиженный слой, создавая среду для передачи тепла и псевдоожижения. Реактор включает расширенную секцию, расположенную выше реакционной секции. В расширенной секции частицы, имеющие конечную скорость выше, чем скорость псевдоожижающей среды, высвобождаются из потока псевдоожижающей среды. После выхода из реактора псевдоожижающая среда проходит через компрессор и один или несколько теплообменников для отведения теплоты полимеризации перед ее повторным введением в реакционную секцию реактора. Псевдоожижающая среда после охлаждения и конденсации может содержать или не содержать некоторое количество жидкости.

Один или несколько олефиновых мономеров могут быть введены в газофазный реактор для взаимодействия с катализатором и для образования полимера или псевдоожиженного слоя полимерных частиц. Неограничивающими примерами подходящих олефиновых мономеров являются этилен, пропилен, С4-20-α-олефины, такие как С4-12-α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т.д.; С4-20-диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; С8-40-виниловые ароматические соединения, в том числе стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин, и галоген-замещенные С8-40-винилароматические соединения, такие как хлорстирол и фторстирол.

Любой катализатор полимеризации олефинов может быть введен в газофазный реактор. Катализатор может быть добавлен в виде твердого вещества, суспензии или раствора и может быть нанесен на неорганическую или органическую подложку. Катализатор может представлять собой предполимер. Катализатор может быть транспортирован в реактор с помощью газа, жидкости или смеси газ/жидкость, включая, например, газообразный этилен, азот, рецикловый газ и пропан, или жидкий пропан, пропилен, изопентан и сжиженный рецикловый газ, конденсированный в контуре рециркуляции. Катализатор может быть введен в реактор отдельно или в комбинации с псевдоожижающей средой.

Как используется в данном случае, «композиция катализатора» представляет собой композицию, которая образует полимер на основе олефина при контакте с одним или несколькими олефинами в условиях полимеризации. «Условия полимеризации» включают параметры температуры и давления в реакторе полимеризации, приемлемые для стимулирования полимеризации между катализатором и олефином с образованием желаемого полимера. Композиция катализатора необязательно может включать сокатализатор, внутренний донор электронов, внешний донор электронов, контролирующий селективность агент и их любую комбинацию. Неограничивающими примерами подходящих композиций катализатора являются композиции катализатора Циглера-Натта, композиции катализатора с закрепленной геометрией и композиции металлоценового катализатора.

В варианте осуществления изобретения композиция катализатора представляет собой композицию катализатора Циглера-Натта. Как используется в данном случае, «композиция катализатора Циглера-Натта» представляет собой комбинацию (1) соединения переходного металла элемента групп IV-VIII Периодической таблицы (прокатализатор) и (2) металлорганического соединения металла групп I-III Периодической таблицы (сокатализатор). Неограничивающими примерами подходящих прокатализаторов Циглера-Натта являются галогениды или оксигалогениды титана, ванадия, хрома, молибдена и циркония. Неограничивающими примерами сокатализаторов Циглера-Натта являются гидриды, алкилы или арилы алюминия, лития, цинка, олова, кадмия, бериллия и магния.

В варианте осуществления изобретения предшественник прокатализатора, который включает магниевые фрагменты, может быть использован для получения композиции прокатализатора. Источниками таких магниевых фрагментов являются безводный хлорид магния, алкоксиды или арилоксиды магния, смешанные алкоксигалогениды магния или карбонизированные диалкоксиды или арилоксиды магния. Неограничивающими примерами источников магниевых фрагментов являются ди-(С1-4)алкоксиды магния, в особенности диэтоксимагний. Кроме того, предшественники могут включать титановые фрагменты. Подходящими источниками являются алкоксиды титана, арилоксиды титана, алкоксигалогениды титана и галогениды титана. Предшественники могут включать один или несколько ди-(С1-4)алкоксидов магния и один или несколько тетра-(С1-4)алкоксидов титана.

В данной области техники известны различные способы получения предшественника прокатализатора. В частности, получение включает галогенирование указанных выше смешанных алкоксидов магния и титана и может включать использование одного или нескольких соединений, называемых «расщепляющими агентами», которые способствуют образованию специфических, низкомолекулярных композиций желаемой морфологии. Примерами подходящих расщепляющих агентов являются триалкилбораты, в особенности триэтилборат, фенольные соединения, в особенности крезол и силаны.

В варианте осуществления изобретения предшественник прокатализатора представляет собой смешанное магний/титановое соединение (MgTi) формулы MggTi(ORe)cXf; где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая группа ORe является одинаковой или разной; Х независимо представляет собой атом хлора, брома или йода, предпочтительно хлора; d принимает значения от 0,5 до 56, или от 2 до 4; е принимает значения от 2 до 116 или от 5 до 15; и f принимает значения от 3 до 116 или от 1 до 3. Предшественники получают путем контролированного осаждения за счет удаления спирта из реакционной смеси, использованной при их получении. В варианте осуществления изобретения реакционная среда содержит смесь ароматической жидкости, в особенности хлорированного ароматического соединения, наиболее предпочтительно хлорбензола, со спиртом, в особенности с этанолом. Подходящими галогенирующими агентами являются тетрабромид титана, тетрахлорид титана или трихлорид титана, в особенности тетрахлорид титана. Удаление спирта из раствора, используемого при галогенировании, приводит к осаждению твердого предшественника, имеющего особенно желательную морфологию и площадь поверхности. Более того, полученные предшественники особенно однородны по размеру частиц.

Предшественник превращают в твердый прокатализатор за счет дополнительной реакции (галогенирования) галогенирующим агентом (стадия С) и введения внутреннего донора электронов. Подходящими галогенирующими агентами являются галогениды титана, имеющие формулу Ti(ORe)cXh, где Re, Х и е принимают определенные выше значения; h представляет собой целое число от 1 до 4; и е+h равно 3 или 4. В варианте осуществления галогенирующий агент представляет собой TiCl4. В варианте осуществления изобретения галогенирование проводят в присутствии хлорированной ароматической жидкости, такой как дихлорбензол, о-хлортолуол или хлорбензол. В варианте изобретения галогенирование проводят за счет использования галогенирующего агента и хлорированной ароматической жидкости, содержащей от 40 до 60 об.% галогенирующего агента, такого как TiCl4.

Во время (стадии С) реакционная смесь может быть нагрета, если это желательно. В одном из вариантов осуществления предшественник и галогенирующий агент вводят в контакт вначале при температуре от 0 до 60°С, или от 20 до 30°С, и нагревание начинают при скорости от 0,1 до 10,0°С/мин, или при скорости от 1,0 до 5,0°С/мин. Внутренний донор электронов может быть добавлен позднее, после начального периода контакта между галогенирующим агентом и предшественником, чтобы уменьшить образование тонкоизмельченного продукта. Температуры галогенирования составляют приблизительно от 60 до 150°С (или любое значение или подынтервал между ними), или от 90 до 120°С. Галогенирование может быть продолжено по существу в отсутствие донора электронов в течение периода от 5 до 60 минут, или от 10 до 50 минут.

Внутренний донор электронов может представлять собой сложный эфир карбоновой кислоты, диэфир, сукцинат, диалкоксибензол или сложный эфир диола. В варианте осуществления изобретения внутренний донор электронов представляет собой сложный эфир карбоновой кислоты, такой как С1-10-алкиловые сложные диэфиры ароматических дикарбоновых кислот, в особенности С1-4-алкиловые сложные диэфиры фталевой кислоты или терефталевой кислоты. Неограничивающие примеры подходящих сложных эфиров карбоновых кислот включают диэтилфталат, диизопропилфталат, диизобутилфталат, диизопропилтерефталат и диизобутилтерефталат. Если желательно, можно использовать смеси перечисленных выше соединений. В одном варианте осуществления изобретения внутренний донор электронов представляет собой ди(изобутил)фталат. Вводят достаточное количество внутреннего донора электронов с тем, чтобы мольное отношение внутреннего донора электронов к магнию, присутствующему в предшественнике твердого прокатализатора, на этой стадии получения составляло приблизительно от 0,01:1 до 1:1, или приблизительно от 0,05:1 до 0,5:1, или приблизительно от 0,03:1 до 0,1:1.

Способ, по которому предшественник прокатализатора, галогенирующий агент и внутренний донор электронов вводят в контакт, может меняться. В варианте осуществления изобретения предшественник прокатализатора вначале вводят в контакт со смесью, содержащей галогенирующий агент и хлорированное ароматическое соединение. Полученную смесь перемешивают, и при необходимости смесь может быть нагрета. Затем добавляют внутренний донор электронов к той же реакционной смеси без выделения или извлечения предшественника. Приведенный выше способ можно проводить в одном реакторе с добавлением различных ингредиентов, регулируемом с помощью автоматизированного управления производственным процессом.

Время контакта предшественника с внутренним донором электронов составляет, по меньшей мере, 10 минут, или, по меньшей мере, 15 минут, или, по меньшей мере, 20 минут, или, по меньшей мере, 1 час при температуре, по меньшей мере, от 25°С, или, по меньшей мере, от 50°С, или, по меньшей мере, от 60°С, до температуры 150°С, или до 120°С, или до 115°С.

Полученный предшественник затем выделяют и вводят в контакт один или несколько раз (стадия D) в отсутствие внутреннего донора электронов со смесью галогенирующего агента в хлорированном ароматическом соединении в течение, по меньшей мере, 10 минут, или, по меньшей мере, 15 минут, или, по меньшей мере, 20 минут и до 1 часа, или до 45 минут, или до 30 минут, при температуре, по меньшей мере, от 25°С, или, по меньшей мере, 50°С, или, по меньшей мере, 60°С до температуры 150°С, или 120°С, или 115°С.

После описанной выше методики галогенирования полученную композицию твердого прокатализатора отделяют от реакционной среды, использованной в конечном процессе, путем, например, фильтрования, с получением влажного осадка на фильтре. Влажный осадок на фильтре затем можно прополоскать или промыть жидким разбавителем, чтобы удалить непрореагировавший TiCL4, и он может быть высушен для удаления остаточной жидкости, если это необходимо. Как правило, композицию твердого, обменного прокатализатора промывают один или несколько раз «промывной жидкостью», которая представляет собой жидкий углеводород, такой как алифатический углеводород, например изопентан, изооктан, изогексан, гексан, пентан или октан. Композиция твердого, обменного прокатализатора затем может быть отделена и высушена или суспендирована в углеводороде, особенно в относительно тяжелом углеводороде, таком как минеральное масло, для последующего хранения или применения.

Полученная композиция твердого прокатализатора находится в форме пористых частиц, имеющих содержание титана приблизительно от 0,1 до 6,0 мас.% из расчета на суммарную массу твердых веществ, или приблизительно от 1,0 до 4,5 мас.%, или приблизительно от 1,5 до 3,5 мас.%. Массовое отношение титана к магнию в композиции твердого обменного прокатализатора предпочтительно составляет приблизительно от 1:3 до 1:160, или приблизительно от 1:4 до 1:20, или приблизительно от 1:6 до 1:13. Внутренний донор электронов может присутствовать в композиции прокатализатора при мольном отношении внутреннего донора электронов к магнию приблизительно от 0,005:1 до 1:1, или приблизительно от 0,04:1 до 0,4:1.

В варианте осуществления изобретения прокатализаторы изобретения представляют собой смешанные магний/титановые соединения формулы MggTi(ORe)cXf(ED)g, где Re представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет собой алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая группа ORe является одинаковой или разной; Х независимо представляет собой атом хлора, брома или йода; ED представляет собой внутренний донор электронов, такой как диизобутилфталат; d принимает значения от 0,5 до 56; е принимает значение 0, 1 или 2; f принимает значения от 3 до 116; и g принимает значения от 0,005 d до ld.

Композиция прокатализатора затем может быть дополнительно обработана с помощью одной или следующих нескольких методик до или после выделения твердого прокатализатора. Композиция твердого прокатализатора может быть введена в контакт (прогалогенирована) дополнительным количеством галогенида титана, если это желательно; она может быть обменена в условиях метатезиса (реакции обмена) с хлорангидридом кислоты, таким как фталоилдихлорид или бензоилхлорид, и она может быть прополоскана или промыта; или подвергнута вызреванию. Приведенные выше дополнительные методики могут быть объединены в любом порядке или использованы по отдельности, или их вовсе не используют.

Не привязываясь к какой-либо конкретной теории, полагают, что дополнительное галогенирование за счет контактирования ранее полученной композиции прокатализатора с галогенидом титана, в особенности его раствором в углеводородном разбавителе, приводит к желаемой модификации композиции прокатализатора, вероятно за счет удаления некоторых неактивных соединений металла, которые растворимы в указанном выше разбавителе. Соответственно, в варианте осуществления изобретения перед выделением или извлечением прокатализатор вводят в контакт один или несколько раз с галогенирующим агентом, таким как смесь галогенида титана и углеводородного разбавителя, например TiCl4 и хлорбензола.

Сокатализатор может быть выбран из любых известных активаторов каталитических систем полимеризации олефинов, использующих галогенид титана, или алюминийорганического соединения. Неограничивающими примерами подходящих сокатализаторов являются соединения триалкилалюминия, соединения алкилалюминийалкоксида, в том числе олигомерные или полимерные алюмоксаны или модифицированные алюмоксаны, модифицированные путем введения одного или нескольких разных триалкилалюминиевых соединений, и соединения алкилалюминийгалогенида. В варианте осуществления изобретения соединения приведенного выше списка содержат алкильную группу, в которой каждая алкильная группа независимо друг от друга содержит от 1 до 6 атомов углерода. В другом варианте сокатализатор представляет собой соединение триалкилалюминия или диалкилалюминийгалогенида, где каждая из алкильных групп независимо друг от друга содержит от 1 до 4 атомов углерода. В еще одном варианте осуществления сокатализатор представляет собой триэтилалюминий, триизопропилалюминий, триизобутил-алюминий, диэтилалюминийхлорид или их смеси. Сокатализатор может быть использован при мольном отношении алюминия к титану приблизительно от 1:1 до 500:1, или приблизительно от 10:1 до 200:1, или приблизительно от 35:1 до 50:1.

В варианте осуществления изобретения композиция катализатора включает внешний донор, который представляет собой смесь ограничивающего активность агента (ALA) и контролирующего селективность агента (SCA). ALA представляет собой сложный эфир ароматической карбоновой кислоты или его производное, алифатический сложный эфир или не-сложноэфирную композицию. Неограничивающими примерами подходящих ароматических карбоновых кислот являются С1-10-алкиловые или циклоалкиловые сложные эфиры ароматических монокарбоновых кислот. Подходящими замещенными производными являются соединения, замещенные на ароматическом(их) кольце(ах) или в сложноэфирной группе одним или несколькими заместителями, содержащими один или несколько гетероатомов группы 14, 15 или 16, в особенности атом кислорода. Примерами подходящих заместителей являются простые (поли)алкилэфирные, циклоалкилэфирные, арилэфирные, аралкилэфирные, алкилтиоэфирные, арилтиоэфирные, диалкиламинные, диариламинные, диаралкиламинные и триалкилсилановые группы. Сложный эфир ароматической карбоновой кислоты может представлять собой С1-20-гидрокарбиловый эфир бензойной кислоты, где гидрокарбильная группа является незамещенной или замещенной одним или несколькими заместителями, содержащими гетероатомы группы 14, 15 или 16, и его простые С1-20-(поли)гидрокарбилэфирные производные, или С1-4-алкилбензоаты и их С1-4-алкилированные производные, или метилбензоат, этилбензоат, пропилбензоат, метил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-метоксибензоат и этил-п-этоксибензоат. В варианте осуществления ароматическая монокарбоновая кислота представляет собой этил-п-этоксибензоат.

В варианте осуществления изобретения ALA представляет собой алифатический сложный эфир. Алифатический сложный эфир может представлять собой сложный эфир С4-С30-алифатической кислоты, может представлять собой моно- или поли-(два или более)эфир, может быть линейным или разветвленным, может быть насыщенным или ненасыщенным, или может представлять собой любую их комбинацию. Сложный эфир С4-С30-алифатической кислоты также может быть замещен одной или несколькими заместителями, содержащими гетероатом группы 14, 15 или 16. Неограничивающими примерами подходящих сложных эфиров С4-С30-алифатических кислот являются С1-20-алкиловые эфиры алифатических С4-30-монокарбоновых кислот, С1-20-алкиловые эфиры алифатических С8-20-монокарбоновых кислот, С1-4-аллиловые моно- и ди-эфиры алифатических С4-20-монокарбоновых кислот и дикарбоновых кислот, С1-4-алкиловые эфиры алифатических С8-20-монокарбоновых кислот и дикарбоновых кислот и С4-20-алкиловые моно- или поликарбоксилатные производные С2-100(поли)гликолей или С2-100(поли)гликолевых эфиров. В других вариантах осуществления сложные эфиры С4-С30-алифатических кислот могут представлять собой изопропил-миристат, ди-н-бутилсебацат, моно- или диацетаты (поли)-(алкиленгликоля), моно- или димиристаты (поли)(алкилен-гликоля), моно- или дилаураты (поли)(алкиленгликоля), моно- или диолеаты (поли)(алкиленгликоля), три(ацетат) глицерина, триглицериловый эфир С2-40-алифатической карбоновой кислоты и их смеси. В другом варианте осуществления С4-С30-алифатический сложный эфир представляет собой изопропилмиристат или ди-н-бутилсебацат.

В варианте осуществления изобретения ALA представляет собой не-сложноэфирную композицию. Как используется в данном случае, «не-сложноэфирная композиция» представляет собой атом, молекулу или соединение, которое не содержит сложноэфирную функциональную группу. Другими словами, «не-сложноэфирная композиция» не содержит следующую функциональную группу:

В варианте осуществления изобретения не-сложноэфирная композиция может представлять собой соединение простого диалкилового диэфира или аминное соединение. Соединение простого диалкилового диэфира представлено следующей формулой:

где

R1-R4 независимо друг от друга представляют собой алкильную, арильную или аралкильную группу, содержащую д