Поликарбонатполиолы и их применение для получения полиуретановых и полиуретанкарбамидных эластомеров

Иллюстрации

Показать всеНастоящее изобретение относится к поликарбонатполиолам, применяемым для получения полиуретановых и полиуретанкарбамидных эластомеров. Указанные поликарбонатполиолы имеют гидроксильное число от 50 до 80 мг KОН/г и среднюю функциональность от 1,9 до 2,2. Получают поликарбонатполиолы взаимодействием смеси α,ω-алкандиолов с 4-8 атомами углерода, технического додекандиола и алканолов с 4-10 атомами углерода и гидроксильной функциональностью от 1 до 3 с карбонильным компонентом. Технический додекандиол содержит от 30 до 50 мас.% 1,12-додекандиола, от 5 до 20 мас.%, диолов с числом атомов углерода менее 10 и не содержит диолов с числом атомов углерода более 12. Полиуретановые и полиуретанкарбамидные эластомеры получают взаимодействием NCO-форполимеров, полученных при взаимодействии указанных поликарбонатполиолов с полиизоцианатами, с алифатическими диолами или с ароматическими диаминовыми агентами удлинения цепей. Использование указанных поликарбонатполиолов позволяет получать полиуретановые и полиуретанкарбамидные эластомеры, обладающие улучшенными механическими и физико-химическими характеристиками. 3 н.п. ф-лы, 6 табл.

Реферат

Настоящее изобретение относится к химии полиуретанов, прежде всего к поликарбонатполиолам и их применению для получения полиуретановых и полиуретанкарбамидных эластомеров.

Коммерческое производство полиуретановых эластомеров было начато фирмой Bayer MaterialScience AG более 60 лет тому назад с выпуска продукта под торговым названием Vulkollan® на основе 1,5-нафталин-диизоцианата (например, Desmodur® 15 фирмы Bayer MaterialScience AG), длинноцепного сложного полиэфирполиола и короткоцепного алкандиола.

Наряду со сложными полиэфирполиолами в качестве длинноцепных полиолов используют также простые полиэфирполиолы, поликарбонатполиолы и смешанные простые/сложные полиэфирполиолы. Выбор длинноцепного полиола определяется главным образом условиями применения. В этой связи говорят также о свойствах, «создаваемых на заказ». Так, например, простые полиэфирполиолы используют, если первостепенное значение придают стойкости к гидролизу и оптимальным низкотемпературным свойствам. Сложные полиэфирполиолы по сравнению с простыми полиэфирполиолами обладают лучшими механическими свойствами и более высокой стойкостью к ультрафиолетовому облучению. Однако они обладают недостатком, которым является, например, ограниченная бактериальная стойкость. Поликарбонатполиолы в известной степени сочетают в себе преимущества простых и сложных полиэфирполиолов, однако обладают более высокой стоимостью.

Преимуществами поликарбонатполиолов прежде всего являются стойкость к ультрафиолетовому облучению и гидролизу, а также оптимальные механические характеристики.

Недостатком сложных полиэфирполиолов и поликарбонатполиолов, а также соответствующих смешанных продуктов (полиэфиркарбонатполиолов) по сравнению с простыми полиэфирполиолами чаще всего являются менее благоприятные низкотемпературные свойства. Этот недостаток обусловлен структурными особенностями сложных полиэфирполиолов и поликарбонатполиолов, а именно повышенной полярностью карбонильных групп, что обычно приводит к частичной кристалличности сложных полиэфирполиолов и поликарбонатполиолов, тогда как простые полиэфирполиолы, которые прежде всего образуют наиболее крупную коммерческую группу сортов на основе пропиленоксида, обладают аморфной структурой. Взаимосвязь между температурой стеклования (Tg) и температурой плавления (Tm) частично кристаллических систем регламентируется известным эмпирическим правилом Бимана и Байера (M.D.Lechner, K.Gehrke u. Е.Н.Nordmeier, Makromolekulare Chemie, издательство Birkhauser Verlag, 1993, 327):

.

Так, например, если температура плавления обладающих частичной кристалличностью участков поликарбонатполиолов составляет около 70°С (343К), то температура стеклования соответствующих аморфных участков находится в области -43°С (230K). Указанные соотношения в значительной степени характерны также для ситуации, если поликарбонатполиолы встроены в виде мягких сегментов в сегментированные мультиблочные сополиуретаны, которые являются, например, термопластичными полиуретановыми эластомерами или полиуретановыми литьевыми эластомерами. Отсюда однозначно следует вывод о необходимости предложить поликарбонатполиолы, температуре плавления которых соответствует возможно более низкотемпературная область. Во-первых, это облегчает переработку, а во-вторых, вследствие одновременного смещения точки стеклования в область более низких температур расширяется диапазон эксплуатационных температур.

Верхний предел диапазона эксплуатационных температур определяется термическими свойствами жестких сегментов, образуемых, например, уретановыми, мочевинными, изоциануратными и подобными группами, то есть присутствующих в полиизоцианатных блоках структурных элементов.

Недостатком использования 1,6-гександиола в качестве диольного компонента поликарбонатполиолов или полиадипатполиолов, находящих применение, например, в химии полиуретанов, является повышенная вязкость при прочих идентичных характеристиках (молекулярной массе и функциональности).

До последнего времени отсутствовали попытки такого модифицирования области плавления гександиолполикарбонатполиола в качестве поликарбонатполиола, технически наиболее важного для синтеза полиуретановых эластомеров, которое могло бы удовлетворять особым требованиям большинства сфер применения. В соответствии с немецкой заявкой на патент DE-A 3717060 осуществляют частичную замену, например, гександиола, например, гександиолэфирными структурными единицами, следствием которой является сокращение количества кристаллической фазы по сравнению с чистым гександиолполикарбонатполиолом и смещение температуры плавления в область более низких значений. Однако недостатком подобного способа является отрицательное влияние встраивания группировок простого эфира на стойкость полимера к окислительному и тепловому старению, то есть невозможность удовлетворения важных требований, предъявляемых к соответствующим полимерам.

Н.Tanaka и М.Kunimura (Polymer Engineering and Science, том 42, №6, 1333, (2002)) нашли способ по меньшей мере частичного устранения указанных недостатков, состоящий в синтезе сополикарбонатполиолов из 1,6-гександиола и 1,12-додекандиола, которые в отличие от соответствующих гомополикарбонатполиолов обладают гораздо более низкими температурами плавления. Определенная предложенным в указанной публикации методом температура плавления гександиолполикарбонатполиола и 1,12-додеканполикарбонатполиола составляла соответственно 47,4°С и 65,5°С, тогда как сополикарбонатполиол с отношением массовых частей гександиола и 1,12-додекандиола 70:30 плавился при 29,1°С, то есть наблюдалось снижение области плавления по сравнению с гомополимерами на 18,3°С, соответственно 36,3°С. Аналогичная тенденция была обнаружена для теплоты плавления [Дж/г], минимальной величиной которой обладал сополикарбонатполиол с отношением массовых частей гександиола и 1,12-додекандиола 70:30.

Несмотря на то что рассмотренные выше в принципе перспективные композиции были опробованы также, в частности, на синтезируемых из них термопластичных полиуретановых эластомерах, обеспечить техническую реализацию подобного варианта до последнего времени не удавалась как вообще, так и в сколько-нибудь существенном масштабе.

Отсутствие указанной возможности в значительной степени обусловлено высокой стоимостью исходных компонентов, прежде всего 1,12-додекандиола, в связи с чем конечная стоимость поликарбонатполиола, соответственно сополикарбонатполиола, а следовательно, полиуретановых эластомеров, оказывается настолько высокой, что это нивелирует преимущества, которых можно достичь благодаря использованию, соответственно совместному использованию, 1,12-додекандиола.

Это означает, что возможные технические преимущества пришлось бы оплатить слишком дорогой ценой.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить полиуретаны, не обладающие указанными выше недостатками.

Объектом настоящего изобретения являются поликарбонатполиолы с гидроксильным числом от 50 до 80 мг КОН/г и средней функциональностью от 1,9 до 2,2, которые могут быть получены взаимодействием смеси

A) α,ω-алкандиолов с 4-8 атомами углерода,

B) технического додекандиола, который содержит от 30 до 50 мас.% 1,12-додекандиола и от 5 до 20 мас.% диолов с числом атомов углерода менее 10 и не содержит диолов с числом атомов углерода более 12, причем количество технического додекандиола составляет от 15 до 85 мас.% в пересчете на смесь А) и В), и

C) алканолов с 4-10 атомами углерода и 1-3 гидроксильными группами, количество которых составляет от 0 до 10 мас.% в пересчете на общую смесь А), В) и С),

с карбонильным компонентом, выбранным из группы, включающей диарилкарбонаты, диалкилкарбонаты и фосген.

Согласно изобретению молекулярная масса поликарбонатполиолов находится в интервале от 1200 до 2500 Да. Измеренная при 75°С вязкость поликарбонатполиолов составляет от 900 до 2600 мПа·с. Средняя функциональность поликарбонатполиолов составляет от 1,9 до 2,2. Указанных значений достигают благодаря тому, что при необходимости дополнительно добавляют моноолы или полиолы. Примером пригодных полиолов является 1, 1,1-триметилолпропан, пригодных моноолов 1-октанол. Поликарбонатполиолы с функциональностью менее 2 могут быть получены также благодаря неполному превращению используемых диалкилкарбонатов и диарилкарбонатов, в результате чего образуются алкилкарбонатные, соответственно арилкарбонатные концевые группы.

Взаимодействие компонентов А), В) и при необходимости С) с карбонильным компонентом реализуют известным специалистам методом. В качестве карбонильного компонента используют фосген, диалкилкарбонаты и диарилкарбонаты. При этом предпочтительными являются диметилкарбонат и дифенилкарбонат.

Предлагаемые в изобретении поликарбонатполиолы могут быть подвергнуты последующей переработке в полиуретановые материалы, которую предпочтительно осуществляют через стадию синтеза форполимеров, состоящую в том, что предлагаемые в изобретении поликарбонатполиолы взаимодействуют с полиизоцианатами, предпочтительно диизоцианатами, при необходимости при совместном использовании короткоцепных органических соединений с гидроксильными и/или аминными концевыми группами и/или воды.

Другим объектом настоящего изобретения являются NCO-форполимеры с содержанием свободных изоцианатных групп от 3 до 15 мас.%, которые могут быть получены взаимодействием предлагаемых в изобретении поликарбонатполиолов с полиизоцианатами, выбранными из группы, включающей 1,5-нафталиндиизоцианат, 2,4′-дифенилметандиизоцианат (2,4′-МДИ), 4,4′-дифенилметандиизоцианат (4,4′-МДИ), смеси 2,4′-МДИ с 4,4′-МДИ, модифицированные карбодиимидом/уретонимином производные МДИ, гомологи дифенилметанового ряда с большим числом ароматических ядер, диизоцианаттолуолы, гексаметилендиизоцианат и изофорон-диизоцианат, и используемыми в молярном избытке (предпочтительным является отношение изоцианатных групп к гидроксильным группам, которое составляет от 2:1 до 10:1).

Другим объектом настоящего изобретения являются полиуретановые, соответственно полиуретанкарбамидные эластомеры, которые могут быть получены взаимодействием предлагаемых в изобретении NCO-форполимеров с (i) алифатическими диолами, содержащими первичные гидроксильные группы и обладающими среднечисленной молекулярной массой от 62 до 202, а также при необходимости используемыми в незначительных количествах, составляющих от 0 до 10 мас.%, в пересчете на алифатические диолы, соединениями, выбранными из группы, включающей короткоцепные полиолы с функциональностью от 2 до 4, высокомолекулярные полиолы с функциональностью 2 и предлагаемые в изобретении поликарбонатполиолы, или с (ii) ароматическими диаминовыми агентами удлинения цепей, выбранными из группы, включающей 4,4′-метилен-бис(2-хлороанилин), 3,3′,5,5′-тетраизопропил-4,4′-диаминодифенилметан, 3,5-диметил-3′,5′-диизопропил-4,4′-диамино-фенилметан, 3,5-диэтил-2,4-толуилендиамин, 3,5-диэтил-2,6-толуилендиамин, 4,4′-метилен-бис(3-хлоро-2,6-диэтиланилин), 3,5-диметилтио-2,4-толуилендиамин, 3,5-диметилтио-2,6-толуилендиамин и сложный изобутиловый эфир 3,5-диамино-4-хлоробензойной кислоты, причем указанное взаимодействие осуществляют в присутствии при необходимости используемой воды и при необходимости используемых дополнительных вспомогательных веществ и добавок.

В качестве алифатических диолов предпочтительно используют бутандиол, гександиол, циклогександиол, 2,2′-тиодиэтанол или их смеси.

При использовании воды в качестве агента удлинения цепей и/или порообразователя полиуретановые эластомеры обладают плотностью, предпочтительно составляющей от 0,3 до 0,9 г/см3.

Полиуретановые и полиуретанкарбамидные эластомеры предпочтительно получают методом литья, причем различают технологические процессы преимущественно двух следующих типов. К первому типу относится метод NCO-форполимеров, в соответствии с которым длинноцепной полиол и используемый в стехиометрическом избытке полиизоцианат взаимодействуют с образованием содержащего свободные изоцианатные группы форполимера, цепи которого удлиняют благодаря его взаимодействию с короткоцепным органическим соединением, содержащим гидроксильные или аминные концевые группы, и/или водой. Во-вторых, полиуретановые литьевые эластомеры могут быть получены также одностадийным методом, в соответствии с которым смешивают длинноцепной полиол, короткоцепные органические соединения с гидроксильными или аминными концевыми группами и/или воду, и полученную смесь подвергают взаимодействию с полиизоцианатом.

Из предлагаемых в изобретении поликарбонатполиолов наряду с полиуретановыми литьевыми эластомерами известными специалистам методами могут быть получены также термопластично перерабатываемые полиуретановые эластомеры.

Кроме используемых согласно изобретению компонентов при синтезе полиуретановых или полиуретанкарбамидных эластомеров можно использовать также обычные катализаторы и вспомогательные компоненты.

Примерами пригодных катализаторов являются триалкиламины, диазаби-циклооктан, диоктоат олова, дилаурат дибутилолова, N-алкилморфолин, октоат свинца, октоат цинка, октоат кальция, октоат магния, соответствующие нафтенаты и п-нитрофенолят.

Примерами пригодных стабилизаторов являются кислоты Брэнстеда и Льюиса, например соляная кислота, бензоилхлорид, органоминеральные кислоты, например дибутилфосфат, а также адипиновая, яблочная, янтарная, виноградная или лимонная кислота.

Примерами средств защиты от УФ-излучения и средств, предотвращающих гидролиз, являются, например, 2,6-дибутил-4-метилфенол и карбодиимиды.

Можно использовать также способные внедряться в полимерные цепи красители, которые являются соединениями с активными атомами водорода и могут взаимодействовать с изоцианатными группами по реакции Церевитинова.

Другими возможными вспомогательными веществами и добавками являются эмульгаторы, стабилизаторы пены, регуляторы пор и наполнители. Соответствующий обзор приведен в G.Oertel, Polyurethane Handbook, 2-е издание, издательство Carl Hanser Verlag, Мюнхен, 1994, раздел 3.4.

Сферой возможного использования предлагаемых в изобретении полиуретановых эластомеров являются технические детали, то есть речь идет об их чрезвычайно разностороннем применении, например в производстве облицовок валов, электроизоляционных заливочных масс, измерительных приборов для инспекции трубопроводов, ракелей, шестерен, шкивов, сит и так далее.

Изобретение более подоробно поясняется на приведенных ниже примерах.

Примеры

Перечень используемых в примерах исходных материалов

| T12DD: | технический додекандиол фирмы Invista (смесь гомологов по пункту 1), |

| DPC: | дифенилкарбонат фирмы Bayer Material-Science AG, |

| гександиол: | 1,6-гександиол фирмы Aldrich, |

| 4,4′-МДИ: | Desmodur® 44М фирмы Bayer MaterialScience AG, |

| 1,5-нафталиндиизоцианат: | Desmodur® 15 фирмы Bayer MaterialScience AG, |

| гидроксидкарбонат мания: | продукт фирмы Aldrich в виде пентагидрата, |

| дибутилфосфат: | дибутилфосфат фирмы Aldrich, |

| сшивающий агент RC 1604: | сшивающий агент фирмы Rheinchemie, |

| бутандиол: | 1,4-бутандиол фирмы Aldrich, |

| Baytec® VPPU 0385: | содержащий группы простого эфира поликарбонатполиол |

| фирмы Bayer MaterialScience AG с гидроксильным числом | |

| 56 мг КОН/г и функциональностью 2, | |

| ТМР: | 1,1,1 -триметилолпропан фирмы Aldrich, |

| сшивающий агент 10GE32: | сшивающий агент фирмы Bayer MaterialScience AG, |

| вискозиметр: | MCR 51 фирмы Anton Paar. |

Для фотометрического определения ароматических концевых групп (феноксикарбонатных и фенилкарбонатных), а также свободного фенола в поликарбонатполиолах использовали оптический спектрометр Lambda 25 UV/Vis фирмы Perkin Elmer.

А) Получение поликарбонатполиолов

Пример A3 (согласно изобретению)

В дистилляционной аппаратуре в течение 90 минут при 180°С и перемешивании в атомосфере азота нагревали 2946 г (15,34 моль) T12DD, 1264 г (10,71 моль) гександиола (70 мас.% T12DD в пересчете на сумму T12DD и гександиола) и 4952 г (23,14 моль) DPC, а также 160 мг гидроксидкарбоната магния. Затем реакционную смесь охлаждали до 110°С, создавали вакуум (15 мбар) и отгоняли фенол. В случае замедления процесса отгонки фенола температуру куба постепенно повышали в течение 10 часов до 200°С, причем температура в верхней части колонны не должна была превышать 80°С. Отгонку фенола осуществляли примерно в течение 1 часа при 200°С и 15 мбар, а затем еще в течение часа при 200°С и давлении ниже 1 мбар. На заключительной стадии отгонки остаточные количества фенола удаляли продувкой колонны горячим воздухом. После охлаждения до температуры около 80°С отбирали образец продуктов реакции. Определяли гидроксильное число, содержание концевых групп (фотометрически) и вязкость. Затем продукты реакции нейтрализовали перемешиванием с 960 мг дибутиллфосфата при 80°С.

Гидроксильное число 60 мг КОН/г.

Вязкость 1180 мПа·с (75°С).

Содержание концевых групп: фенольных - 0,02 мас.% феноксикарбонатных и фенилкарбонатных - ниже порога обнаружения.

Примеры А1, А2 и А4 выполняли аналогично примеру A3. Полученные результаты приведены в таблице 1.

| Таблица 1 | |||||

| Поликарбонаты с концевыми гидроксильными группами | |||||

| А.1 (сравнительный) | А.2 | А.3 | А.4 (сравнительный) | ||

| Содержание T12DD | [мас.%] | 0 | 30 | 70 | 100 |

| Гидроксильное число | [мг KOH/г] | 56,4 | 54,9 | 60,0 | 58,9 |

| Вязкость [75°С] | [мПа·с] | 2850 | 2180 | 1180 | 790 |

В) Получение МДИ-форполимеров

Пример В3 (согласно изобретению)

В трехгорлую колбу объемом 6 л, снабженную нагревательным элементом, мешалкой и внутренним термометром, в атомосфере азота при 50°С и перемешивании загружали 1850 г (7,4 моль) 4,4′-МДИ. Затем в течение примерно 10 минут при перемешивании добавляли 3001 г нагретого до 80°С поликарбонатполиола из примера A3. После этого продолжали перемешивание при 80°С в атомосфере азота. Реакция заканчивалась через два часа. Содержание NCO-групп составляло 10,0 мас.%, вязкость 2050 мПа·с (при 70°С).

NCO-форполимеры хранили в стеклянной бутыли при комнатной температуре; они оставились жидкими и седиментационно устойчивыми в течение периода хранения, превышающего три месяца.

Примеры В1, В2 и В4 выполняли аналогично примеру В3, используя вместо поликарбонатдиола A3 поликарбонатдиолы А1, А2 и А4. Полученные результаты приведены в таблице 2.

| Таблица 2 | |||||

| NCO-форполимеры на основе поликарбонатполиолов А1 - А4 с содержанием NCO - групп 10 мас.% | |||||

| В1 (сравнительный) | В2 | В3 | В4 (сравнительный) | ||

| Поликарбонатдиол | А1 (V) | А2 | A3 | A4(V) | |

| Вязкость (при 70°С) | [мПа·с] | 4220 | 3180 | 2050 | 1447 |

| Устойчивость к кристаллизации (при комнатной температуре) | Нет | Да | Да | Нет | |

| Устойчивость к седиментации (через 3 месяца при комнатной температуре) | Нет∗) | Нет | Да | Нет∗) | |

| ∗) Происходило полное затвердевание образцов в условиях хранения при комнатной температуре |

Как следует из приведенных в таблице 2 данных, форполимер В3, полученный из предлагаемого в изобретении поликарбонатполиола A3, обладает особенно оптимальными свойствами, то есть вязкостью ниже 2500 мПа·с (70°С) и высокой устойчивостью к кристаллизации и седиментации. Форполимер В2 также вполне пригоден для использования, однако в отличие от форполимера В3 он обладает более высокой вязкостью. В случае сравнительных форполимеров В1 и В4, полученных из сравнительных поликарбонатполиолов А1 и А2, при комнатной температуре происходит быстрое образование осадка, причем оба указанных NCO-форполимера в процессе хранения при комнатной температуре полностью затвердевали.

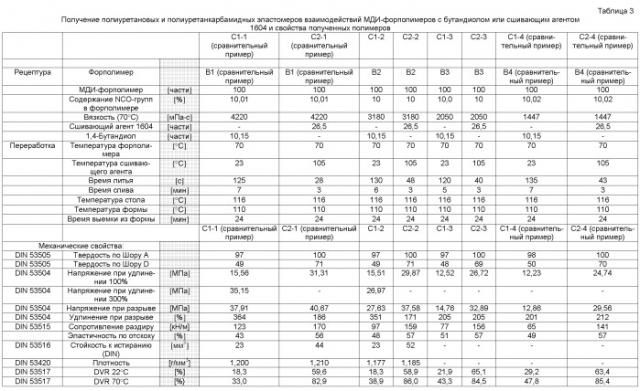

С) Получение литьевых эластомеров

1) Удлинение цепей посредством 1,4-бутандиола

100 частей нагретых до 70°С и деаэрированных форполимеров (из примера В) в течение 30 секунд перемешивали с 10, 15 частями 1,4-бутандиола. Расплав реагирующих компонентов выливали в металлические формы, нагретые до температуры 115°С, и в течение 24 часов подвергали высокотемпературной выдержке при 110°С. По истечении 21 дня хранения при комнатной температуре определяли механические характристики полимера (таблица 3).

2) Удлинение цепей посредством сшивающего агента RC 1604

100 частей нагретых до 70°С и деаэрированных форполимеров (из примера В) в течение 30 секунд перемешивали с 26,5 частями сшивающего агента RC 1604 (температура сшивания 105°С). Расплав реагирующих компонентов выливали в металлические формы, нагретые до температуры 115°С, и в течение 24 часов подвергали высокотемпературной выдержке при 110°С. По истечении 21 дня хранения при комнатной температуре определяли механические характеристики полимеров (таблица 3).

D) Получение литьевых эластомеров на основе 1,5-нафталиндиизоцианата

93,3 частей нагретого до 125°С полиола (из примера A3) смешивали с варьируемыми количествами 1,5-нафталиндиизоцианата (Desmodur® 15), причем в системе поддерживали разрежение около 15 мбар до постоянства температуры. Затем в течение 30 секунд при перемешивании вводили варьируемые количества агента удлинения цепей. Расплав реагирующих компонентов выливали в металлические формы с температурой 115°С и в течение 24 часов подвергали высокотемпературной выдержке при 110°С. По истечении 21 дня хранения при комнатной температуре определяли механические характеристики полимеров (таблица 4). Все количественные параметры указаны в массовых частях.

E) Получение литьевые эластомеров (не в соответствии с изобретением)

Baytec® VPPU 0385 представляет собой товарный продукт на основе 1,6-гександиола и дифенилкарбоната.

Поликарбонатполиол Baytec® VPPU 0385 подвергали взаимодействию с нафталидиизоцианатом, сопровождаемому образованием NCO-форполимера, цепи которого удлиняли благодаря взаимодействию с 1,4-бутандиолом, приводящему к образованию литьевого эластомера на основе нафталиндиизоцианата. Синтез выполняли аналогично примеру D).

Использовали 100 массовых частей поликарбонатполиола, 18 массовых частей нафталидиизоцианата и 2 массовые части 1,4-бутандиола.

| Таблица 4 | ||||||||||||

| Получение и свойства литьевых эластомеров на основе полиола A3 и нафталиндиизоцианата | ||||||||||||

| Рецептура: | D1 | D2 | D3 | D4 | D5 | D6 | D7 | D8 | D9 | D10 | ||

| Полиол A3 | [части] | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | 93,3 | |

| Desmodur® 15 | [части] | 18 | 25 | 21 | 27 | 30 | 18 | 18 | 18 | 18 | 18 | |

| 1,4-Бутандиол | [части] | 2 | 5 | 3,4 | 5,8 | - | 2 | 2,3 | 2 | 2,3 | 2,3 | |

| ТМР | % | - | - | - | - | - | 10 | 20 | 30 | 40 | 60 | |

| Сшивающий агент 10GE32 | [части] | - | - | - | - | 9,5 | - | - | - | - | - | |

| Переработка: | ||||||||||||

| Температура полиола | [°C] | 122 | 125 | 126 | 130 | 133 | 122 | 122 | 122 | 122 | 122 | |

| Время реакции | [мин] | 10 | 9 | 7 | 8 | 7 | 10 | 10 | 9 | 11 | 10 | |

| Температурный максимум | [°C] | 132,8 | 128,5 | 126,5 | 127,9 | 127,1 | 129,4 | 129,1 | 129,4 | 130 | 128,7 | |

| Время литья | [c] | 105 | 35 | 60 | 25 | 165 | 105 | 105 | 110 | 180 | 190 | |

| Время упрочнения | [мин] | 16 | 7 | 7 | 5 | 9 | 17 | 19 | 23 | 25 | 60 | |

| Температура стола | [°C] | 116 | 116 | 116 | 116 | 116 | 116 | 116 | 116 | 116 | 116 | |

| Температура формы | [°C] | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | |

| Время выемки из формы | [мин] | - | - | - | - | - | - | - | - | - | ||

| Температура дополнительного нагревания | [°C] | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | |

| Время дополнительного нагревания | [ч] | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | |

| Вязкость форполимера (120°С) | [МПа·с] | 4865 | 1625 | 2615 | 1310 | 1040 | - | - | - | - | - | |

| Механические свойства: | ||||||||||||

| DIN 53505 | Твердость по Шору А | 94 | 97 | 96 | 97 | 98 | 93 | 92 | 92 | 91 | 85 | |

| DIN 53505 | Твердость по Шору D | 38 | 44 | 41 | 47 | 49 | 36 | 35 | 35 | 33 | 28 | |

| DIN 53504 | Напряжение при удлинении 100% | [МПа] | 8,70 | 13,62 | 10,85 | 13,97 | 14,68 | 8,13 | 7,82 | 7,56 | 7,06 | 5,52 |

| DIN 53504 | Напряжение при удлинении 300% | [МПа] | 16,09 | 19,03 | 15,84 | 19,09 | 19,38 | 15,27 | 15,20 | 15,58 | 16,70 | 16,63 |

| DIN 53504 | Напряжение при разрыве | [МПа] | 26,99 | 23,58 | 23,92 | 21,38 | 23,03 | 26,83 | 26,02 | 27,37 | 26,66 | 23,86 |

| DIN 53504 | Удлинение при разрыве | [%] | 459 | 468 | 509 | 388 | 422 | 451 | 417 | 414 | 376 | 336 |

| DIN 53515 | Сопротивление раздиру | [кН/м] | 62 | 80 | 21 | 86 | 106 | 53 | 47 | 41 | 31 | 75 |

| Эластичность по отскоку | [%] | 62 | 62 | 62 | 62 | 57 | 60 | 59 | 58 | 56 | 50 | |

| DIN 53516 | Сопротивление истиранию (DIN) | [мм3] | 27 | 30 | 29 | 37 | 30 | 27 | 29 | 29 | 35 | 34 |

| DIN 53517 | DVR 22°С | [%] | 18.3 | 18.4 | 19.7 | 22.3 | 20.8 | 18.9 | 18.1 | 18.0 | 16.5 | 15.2 |

| DIN 53517 | DVR 70°С | [%] | 33.6 | 33.5 | 34.3 | 36.8 | 35.8 | 35.2 | 34.0 | 34.6 | 33.0 | 30.0 |

| DIN 53517 | DVR 100°С | [%] | 51.2 | 48.3 | 46.8 | 50.4 | 48.5 | 50.9 | 48.4 | 48.7 | 48.8 | 40.6 |

| DIN 53517 | DVR 120°С | [%] | 83.7 | 77.6 | 72.5 | 76.2 | 73.6 | 93.7 | 91.8 | 83.9 | 84.9 | 82.0 |

F) Стойкость литьевых систем на основе нафталиндиизоцианата к гидролизу и старению под действием горячего воздуха

Обнаружено, что предлагаемые в изобретении системы обладают отличными показателями стойкости к гидролизу и старению под действием горячего воздуха и в этом отношении превосходят обычные системы.

| Таблица 5 | ||||||||

| Стойкость предлагаемого в изобретении литьевого эластомера на основе нефталиндиизоцианата (из примера D1) к гидролизу и старению под действием горячего воздуха (согласно стандарту DIN 53508) | ||||||||

| Хранение в воде при 100°С | [Дни] | 0 | 7 | 14 | 21 | 42 | 56 | 63 |

| Твердость по Шору А | 94 | 91 | 90 | 90 | 91 | 92 | 92 | |

| Напряжение при удлинении 100% | [МПа] | 8,70 | 6,10 | 6,03 | 5,26 | 6,22 | 6,17 | 6,29 |

| Напряжение при удлинении 200% | [МПа] | 11,71 | 8,19 | 7,72 | 7,15 | 7,27 | 7,45 | 7,22 |

| Напряжение при удлинении 300% | [МПа] | 16,09 | 10,10 | 9,13 | 8,72 | 7,60 | 8,07 | 7,61 |

| Напряжение при разрыве | [МПА] | 26,99 | 16,83 | 12,53 | 11,06 | 7,51 | 8,17 | 7,54 |

| Удлинение при разрыве | [%] | 459 | 653 | 615 | 515 | 330 | 350 | 317 |

| Хранение на воздухе 150°С | [Tage] | 0 | 7 | 14 | 21 | 42 | 56 | 63 |

| Твердость по Шору А | 94 | 96 | 91 | 89 | 89 | 90 | 87 | |

| Напряжение при удлинении 100% | [МПа] | 8,70 | 6,63 | 6,08 | 5,69 | 5,57 | 5,75 | 5,69 |

| Напряжение при удлинении 200% | [МПа] | 11,71 | 8,30 | 7,75 | 7,56 | 7,39 | 7,43 | 7,45 |

| Напряжение при удлинении 300% | [МПа] | 16,09 | 9,74 | 9,33 | 9,33 | 9,17 | 8,97 | 8,85 |

| Напряжение при разрыве | [МПа] | 26,99 | 17,50 | 16,90 | 15,99 | 14,77 | 13,29 | 13,42 |

| Удлинение при разрыве | [%] | 459 | 684 | 709 | 622 | 567 | 566 | 599 |

Как следует из приведенных в таблице 5 данных, предлагаемый в изобретении литьевой эластомер на основе нафталиндиизоцианата (из примера D1) также обладает наибольшим сопротивлением воздействию нагрузок. Наиболее существенное ухудшение механических свойств наблюдается в начале испытаний, то есть между 0 и 7 днями. Однако такое поведение полимеров является типичным для подобных испытаний. Начиная с указанного момента времени, предлагаемая в изобретении система изменяется лишь незначительно и даже по истечении 9 недель старения под действием горячего воздуха при 150°С обладает почти неизменными значениями напряжения при удлинении 100, 200 и 300%. В отличие от этого для сравнительной обычной системы уже по истечении 14 дней испытания при 130°С характерно более существенное снижение механических показателей (смотри таблицу 6). То же относится и к хранению в воде.

| Таблица 6 | |||||

| Стойкость литьевого эластомера на основе нафталиндиизоцианата не в соответствии с изобретением (из примера Е) к гидролизу и старению под действием горячего воздуха (согласно стандарту DIN 53508) | |||||

| Хранение в воде при 80°С | [Дни] | 0 | 3 | 14 | 28 |

| Твердость по Шору А | 89 | 88 | 87 | 87 | |

| Напряжение при удлинении 100% | [МПа] | 5,4 | 5,8 | 4,9 | 4,9 |

| Напряжение при удлинении 300% | [МПа] | 9,5 | 10,2 | 8,4 | 8,1 |

| Напряжение при разрыве | [МПа] | 42,4 | 35,6 | 30,3 | 26,0 |

| Удлинение при разрыве | [%] | 638 | 603 | 679 | 740 |

| Хранение на воздухе при 130°С | [Дни] | 0 | 3 | 14 | |

| Твердость по Шору А | 89 | 87 | 85 | ||

| Напряжение при удлинении 100% | [МПа] | 5,4 | 5,5 | 5,2 | |

| Напряжение при удлинении 300% | [МПа] | 9,5 | 8,6 | 8,0 | |

| Напряжение при разрыве | [МПа] | 42,4 | 29,2 | 22,7 | |

| Удлинение при разрыве | [%] | 638 | 748 | 723 |

1. Поликарбонатполиолы с гидроксильным числом от 50 до 80 мг КОН/г и средней функциональностью от 1,9 до 2,2, которые могут быть получены взаимодействием смесиA) α,ω-алкандиолов с 4-8 атомами углерода,B) технического додекандиола, который содержит от 30 до 50 мас.% 1,12-додекандиола, от 5 до 20 мас.% диолов с числом атомов углерода менее 10 и свободен от диолов с числом атомов углерода более 12, причем количество технического додекандиола составляет от 15 до 85 мас.% в пересчете на смесь А) и В), иC) алканолов с 4-10 атомами углерода и гидроксильной функциональностью от 1 до 3 в количестве от 0 до 10 мас.% в пересчете на общую смесь А), В) и С),с карбонильным компонентом, выбранным из группы, состоящей из диарилкарбонатов, диалкилкарбонатов и фосгена.

2. NCO-форполимеры с содержанием изоцианатных групп NCO от 3 до 15 мас.%, которые могут быть получены взаимодействием поликарбонатполиолов по п.1 с используемыми в молярном избытке полиизоцианатами, выбранными из группы, состоящей из 1,5-нафталиндиизоцианата, 2,4′-дифенилметандиизоцианата (2,4′-МДИ), 4,4′-дифенилметандиизоцианата (4,4′-МДИ), смеси 2,4′-МДИ с 4,4′-МДИ, модифицированных карбодиимидом/уретонимином производных МДИ и гомологов дифенилметанового ряда с большим числом ароматических ядер, диизоцианаттолуолов, гексаметилендиизоцианата и изофорондиизоцианата.

3. Полиуретановые и полиуретанкарбамидные эластомеры, полученные взаимодействием NCO-форполимеров по п.2 с (i) алифатическими диолами, содержащими первичные гидроксильные группы и обладающими среднечисленной молекулярной массой от 62 до 202, и при необходимости с используемыми в небольших количествах, составляющих от 0 до 10 мас.%, в пересчете на алифатические диолы, соединениями, выбранными из группы, состоящей из короткоцепочных полиолов с функциональностью от >2 до 4 и высокомолекулярных полиолов с функциональностью 2 и поликарбонатполиолов по п.1, в присутствии при необходимости воды и при необходимости дополнительных вспомогательных веществ и добавок или с (ii) ароматическими диаминовыми агентами удлинения цепей, выбранными из группы, состоящей из 4,4′-метилен-бис(2-хлороанилина), 3,3′, 5,5′-тетраизопропил-4,4′-диаминодифенилметана, 3,5-диметил-3′,5′-диизопропил-4,4′-диаминофенилметана, 3,5-диэтил-2,4-толуилендиамина, 3,5-диэтил-2,6-толуилендиамина, 4,4′-метилен-бис-(3-хлоро-2,6-диэтиланилина), 3,5-диметилтио-2,4-толуилендиамина, 3,5-диметилтио-2,6-толуилендиамина или сложного изобутилового эфира 3,5-диамино-4-хлоробензойной кислоты, в присутствии при необходимости воды и при необходимости дополнительных вспомогательных веществ и добавок.