Полимерная композиция для пищевых контейнеров

Иллюстрации

Показать всеИзобретение относится к полимерным композициям, предназначенным для получения пищевых контейнеров. Полимерная композиция включает полиэтилентерефталат, оксид титана и оксид железа. Массовое соотношение оксида титана к оксиду железа составляет от 150 до 250. Изобретение позволяет получать пищевые контейнеры с улучшенными характеристиками в отношении поглощения и отражения света, улучшенные светозащитные свойства. 2 з.п. ф-лы, 8 ил., 4 табл.

Реферат

Область техники

Требования к пищевым контейнерам постоянно возрастают. Например, значительно растет осведомленность потребителей относительно аспектов, связанных со здоровьем. Таким образом, такие связанные со здоровьем аспекты следует интенсивно учитывать при выборе материалов, применяемых для пищевых контейнеров, принимая также во внимание изменяющиеся национальные требования. Кроме того, часто необходимо обеспечивать воздухонепроницаемость, чтобы избежать, например, быстрого окисления упакованных пищевых продуктов или дегазации газированных напитков.

Кроме того, что касается, например, молочных продуктов, необходимо защитить пищевые продукты от вредного облучения светом в видимой и ультрафиолетовой (УФ) области соответственно. Особенно критичным является видимый свет, имеющий длину волны ниже 550 нм, который способствует фотоокислению таких витаминов, как рибофлавин, или таких аминокислот, как метионин, и оказывает отрицательное воздействие на запах молочных продуктов. При использовании полимерных материалов для упаковки пищевых продуктов обычная мера для достижения лучших светозащитных свойств заключается в добавлении к полимерному материалу светоотражающих и/или светопоглощающих агентов, например неорганических пигментов. Одним из неорганических пигментов, пригодных в этом отношении, является оксид титана, как можно видеть, например, из WO 03/064267 А2, WO 01/55261 А2, JP 04173134 A, US 4051265 A, WO 03/076277 и EP 1737755 B1. В этих документах описано изготовление однослойных контейнеров из полиэфира, в которых в качестве неорганического наполнителя для обеспечения светонепроницаемости применяют оксид титана, используя его эффект отражения, чтобы снизить коэффициент светопропускания полученного изделия.

Кроме оксида титана обычно применяют и другие пигменты. Например, JP 04114057 А описывает композицию на основе полиэфира, которая применима для сформованных выдуванием бутылок и которая содержит светоотражающий пигмент, такой как титановый белый, светопоглощающий агент, такой как сажа, и корректор цвета, такой как оксид железа (Fe2O2). Предполагают, что эта комбинация пигментов обеспечивает приемлемые светозащитные свойства.

Что касается этих светозащитных свойств полимерных композиций, предназначенных для применения в пищевых контейнерах, то имеется дополнительная возможность их улучшения, особенно с позиции хороших защитных свойств в пределах всей области видимого света плюс УФ-области.

Кроме того, следует также учитывать цвет контейнеров, поскольку некоторые из ингредиентов, обычно применяемых для изменения светозащитных свойств, имеют тенденцию делать материал контейнера более темным, а иногда в полимерной матрице образуются черные пятна. Такое потемнение является эстетическим недостатком. Таким образом, желательно, чтобы применяемые материалы были более белыми.

Кроме того, имеется также потребность в повышении степени соответствия между применяемыми светоотражающими/светопоглощающими пигментами и полимерной матрицей. Это происходит потому, что пигменты оказывают воздействие не только на характеристики пропускания, но также и на механические и химические свойства полимерной матрицы, а иногда приводят к ее деструкции.

Кроме аспекта достаточной защиты от света для пищевых контейнеров также являются важными свойства конечного продукта, а также аспекты его изготовления. А именно, следует обеспечить приемлемое равновесие между жесткостью и пластичностью, хорошими свойствами перерабатываемости применяемых исходных материалов и соответствующей технологичностью, что позволяет осуществлять быстрое и сравнительно дешевое массовое производство, и т.д.

Соответственно, задачей данного изобретения является создание полимерной композиции, которую можно применять в производстве пищевых контейнеров и которая обеспечит лучшие характеристики в отношении поглощения и отражения света для всех имеющих значение областей длин волн. Кроме того, в то же время должно быть улучшено равновесие между жесткостью и пластичностью, свойствами перерабатываемости и технологичностью этой полимерной композиции. Также дополнительной задачей данного изобретения является улучшение цвета полимерной композиции.

Сущность изобретения

Для решения вышеуказанных задач в настоящем изобретении предложена полимерная композиция для получения пищевых контейнеров, включающая полиэтилентерефталат, оксид титана и Fe3O4, отличающаяся тем, что:

массовое соотношение указанного оксида титана и указанного Fe3O4 находится в диапазоне от 150 до 250,

содержание указанного оксида титана составляет от 2 до 11% мас. в расчете на общую массу композиции, а

содержание указанного Fe3O4 составляет от 0,01 до 0,07% мас. в расчете на общую массу композиции.

В соответствии с предпочтительным примером реализации полимерная композиция имеет форму гранул.

Полимерную композицию согласно изобретению преимущественно получают посредством процесса полимеризации.

В данном изобретении также предложена заготовка пищевого контейнера, предпочтительно бутылки, которая включает полимерную композицию согласно изобретению.

Из полимера данного изобретения можно получить бутылки, предпочтительно однослойные бутылки, или другие контейнеры.

Применение контейнера, который включает полимерную композицию согласно изобретению, для упаковки чувствительных к свету товаров является особенно преимущественным для пищевых продуктов, особенно для молока или молочных продуктов.

Таким образом, можно изготовить бутылку, содержащую вышеуказанную полимерную композицию, которая при толщине стенки от 0,22 мм до 0,35 мм и длине волны 550 нм имеет коэффициент пропускания излучаемого света ≤0,5%, при приведении измерения в режиме полной сферы.

Способ получения полимерной композиции для получения пищевых контейнеров, включающей полиэтилентерефталат, оксид титана и Fe3O4, включает следующие стадии:

i) получение эфира терефталевой кислоты и этиленгликоля;

ii) добавление оксида титана и Fe3O4;

iii) проведение полимеризации полученной реакционной смеси;

iv) гранулирование полимеризованной реакционной смеси; и

v) повышение молекулярной массы полученного полимера в последующем процессе твердофазной поликонденсации (ТФПК).

Краткое описание чертежей

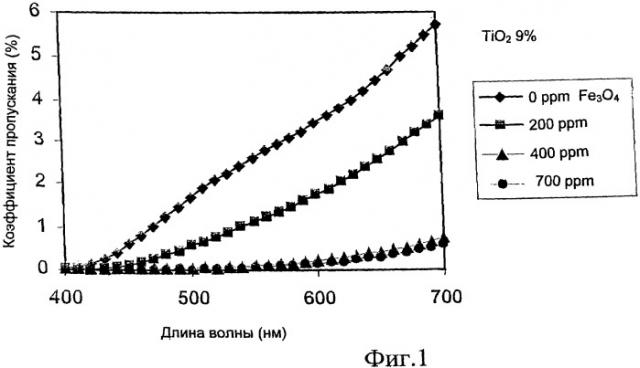

На Фиг.1 приведено сравнение коэффициентов пропускания для четырех различных полимерных композиций с постоянной концентрацией оксида титана и возрастающей концентрацией Fe3O4.

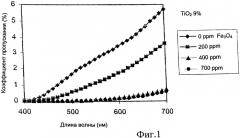

На Фиг.2 приведены значения коэффициентов пропускания для различных концентраций пигмента и постоянного массового соотношения TiO2/Fe3O4=225, в диапазоне длин волн от 400 до 700 нм.

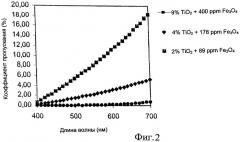

На Фиг.3 приведено сравнение коэффициента пропускания при 550 нм для двух различных групп типов образцов, одна из которых содержит только оксид титана при различных концентрациях, а другая - комбинацию оксида титана и оксида железа с массовым соотношением TiO2/Fe3O4=225, при различных абсолютных содержаниях пигментов.

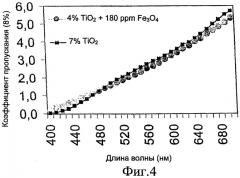

На Фиг.4 приведено сравнение коэффициентов пропускания двух образцов: одного только с оксидом титана (7% мас.) и другого с комбинацией оксида титана (4% мас.) и Fe3O4, в диапазоне длин волн от 400 до 700 нм.

На Фиг.5 приведено сравнение коэффициента пропускания двух образцов: одного теоретического образца, содержащего только оксид титана (используя уравнение Фиг.3), и другого, содержащего комбинацию оксида титана и Fe3O4, в диапазоне длин волн от 400 до 700 нм.

На Фиг.6 изображена схема технологического процесса получения полимерной композиции по данному изобретению.

На Фиг.7 описано получение суспензии оксида титана в этиленгликоле.

На Фиг.8 описано получение суспензии оксида железа в этиленгликоле.

Описание предпочтительных примеров реализации

Как указано выше, данное изобретение относится к полимерной композиции, которая включает полиэтилентерефталат, оксид титана и оксид железа с массовым отношением оксида титана к оксиду железа от 150 до 250.

Помимо конкретных преимуществ различных признаков и комбинаций признаков композиции согласно изобретению, которые подробно обсуждаются ниже, следует отметить, что для приведенной выше композиции наблюдается улучшенная способность к диспергированию пигментов и возможных добавок и отсутствие агломерации или образования сгустков в суспензии.

Матрица полимерной композиции по существу включает полиэтилентерефталат (ПЭТ). Причиной этого является то, что ПЭТ можно легко придать желаемую форму посредством технологий формования, например литьем под давлением, раздувом заготовки, инжекцией с раздувом, прессованием, экструзионным формованием и т.д., что обеспечивает превосходную технологичность. Полученные контейнеры также имеют приемлемый баланс между жесткостью и пластичностью.

Одновременно ПЭТ позволяет вводить пигменты оксида титана и пигменты оксида железа в желаемых количествах и соотношениях, получая при этом улучшенные дисперсии этих пигментов в полимерной матрице, так что достигаются однородные свойства в отношении светопропускания.

Соответственно, в данном изобретении использована полимерная композиция, включающая ПЭТ. Для изменения химических и механических свойств изделий, изготовленных из данной композиции, можно добавлять другие полимеры и сополимеры. К тому же применяемый ПЭТ может быть химически модифицирован.

Однако благодаря его очень хорошей совместимости с применяемыми пигментами ПЭТ является предпочтительным и основным ингредиентом полимерной композиции. То есть содержание ПЭТ в композиции предпочтительно составляет 88% мас. или более, более предпочтительно 90% мас. или более. В зависимости от количества добавленных пигментов верхний предел содержания ПЭТ может составлять, например, 95% мас. или даже выше. Однако возможны, конечно, более высокие и более низкие пределы содержания ПЭТ, если только реализовано соотношение пигментов согласно изобретению.

В данном изобретении в качестве одного из пигментов, то есть в качестве светоотражающего агента, применяют оксид титана, предпочтительно TiO2, в кристаллической форме анатаза или рутила. Оксид титана используют потому, что с этим пигментом можно легко регулировать белизну контейнеров, изготовленных из полимерной композиции. Кроме того, оксид титана имеет высокие светозащитные свойства при коротких длинах волн (ниже 380 нм), высокие отражательные свойства и является безопасным в пищевых областях применения. Более того, оксид титана очень хорошо диспергируется в содержащей ПЭТ полимерной матрице и не мешает процессам полимеризации.

Кроме того, оксид титана действует совместно со вторым пигментом - оксидом железа. Это происходит потому, что рассеяние света при облучении светом частиц оксида титана можно использовать для достижения синергических эффектов, когда поглощающие свет частицы, которые обычно диспергированы в полимерной матрице, применяют в комбинации.

В качестве второго пигмента используют оксид железа, который выбран из нескольких возможных поглощающих агентов (часто использовали активированный углерод или сажу), и делают это из следующих соображений: это позволяет получить соответствующую координату цветности в трехмерном цветовом пространстве (шкала «Cie-L*a*b*»), лучшую, чем в случае С, который делает окончательный вид темным. Кроме того, он сохраняет способность к высокому удельному светопоглощению при критической длине волны 550 нм. Опыты, использующие в качестве поглощающего агента производные углерода, продемонстрировали соответствующие способности в отношении поглощения, но также появлялись и черные точки из-за агломерации. Имеется значительный риск деградации цвета L* (координата цветности, которая обозначает белый цвет) и b* (координата цветности, которая обозначает желтый цвет) при небольших изменениях окончательной концентрации С.

Эти недостатки, особенно относящиеся к поглощающим агентам на основе С, преодолены совместным использованием оксида железа в дополнение к оксиду титана. В общем случае, можно применять обезвоженный оксид FeIII(Fe2O3) и смешанный оксид FeIIFeIII(Fe3O4).

Однако оказалось, что Fe3O4 в виде минерала, известного также как магнетит, проявляет значительно меньшую тенденцию к агломерации, поэтому он, следовательно, приводит к лучшему диспергированию поглощающего пигмента в матрице. Как указано выше, высокая степень дисперсности абсорбирующего пигмента приводит к синергическому эффекту, если в качестве отражающего пигмента применяют оксид титана. К тому же, Fe3O4 поглощает больше света в спектре видимого света, чем другие пигменты на основе оксидов железа. Кроме того, Fe3O4 лучше диспергируется в полимерной матрице, чем, например, сажа, и не образует агломератов в процессе полимеризации, в то время как сажа проявляет значительную тенденцию к агломерации. Более того, в контексте применения данной композиции для пищевых контейнеров слегка желтоватый тон, вносимый Fe3O4, является предпочтительным по сравнению с синеватым тоном, который дает сажа. В приведенной ниже Таблице 1 проводится сравнение образцов (реальных бутылок) с двумя различными комбинациями пигментов (оксид титана/сажа и оксид титана/оксид железа). Измеряли коэффициент пропускания при 550 нм на стенках бутылок с толщиной 0,25 мм.

| Таблица 1 | |||||

| TiO2 (% мас.) | Сажа (ppm) | Fe3O4 (ppm) | Т550 нм (%) | Цвет L*/a*/b* | |

| А1 | 9 | 400 | 0,08 | 88,8/-0,5/1,5 | |

| С1 | 9 | 120 | 0,08 | 88,7/-1,1/-0,2 |

Как видно из Таблицы 1, при сопоставимых светозащитных свойствах и значениях цвета L* Fe3O4 имеет лишь слабый желтоватый тон, в то время как сажа приводит к появлению синеватого тона, на что указывает более низкое значение b* (предпочтительным является желтоватый тон, соответствующий положительной координате b*).

Ввиду вышеизложенного наиболее предпочтительным поглощающим пигментом в данном изобретении является Fe3O4.

Дополнительной причиной предпочтительного использования Fe3O4 является его высокое поглощение излучения в ИК-области, более высокое, чем поглощение в этой области у других оксидов железа. В стандартных установках для выдувания для того, чтобы нагреть заготовки перед выдуванием, применяется ИК-излучение. Заготовки, о которых идет речь в этом описании, можно с успехом нагреть и раздуть в печи, в которой их облучают ИК-излучением. Таким образом, если пигментом на основе оксида железа в полимерной композиции является Fe3O4, то можно сократить время нагревания в печи, увеличивая, таким образом, производительность процесса изготовления и снижая потребление энергии. Также оказалось, что распределение тепла, например, в нагретой ИК-излучением заготовке является более однородным при использовании Fe3O4, что в итоге приводит также к более однородному процессу выдувания и лучшим характеристикам продукта.

Для надежного получения улучшенных светозащитных свойств упаковочных материалов, изготовленных из композиции согласно изобретению, а также их повышенной белизны, массовое соотношение по меньшей мере двух пигментов, применяемых в композиции согласно изобретению, то есть массовое соотношение оксид титана/оксид железа, находится в диапазоне от 150 до 250.

Положительные эффекты данного изобретения достигаются в этом определенном диапазоне, помимо прочего, еще и по следующим причинам. Во-первых, оксид титана является пигментом, отражающим белый цвет. С увеличением содержания оксида титана соответственно возрастают как светозащитные свойства, так и белизна композиции и изготовленных из нее изделий, особенно в случае вышеупомянутых заготовок и бутылок. Для таких контейнеров, которые должны быть изготовлены из полимерной композиции по данному изобретению, высокая степень белизны желательна из эстетических соображений. С другой стороны, оксид титана является сравнительно дорогим, и его высокое содержание может приводить к худшей технологичности, например, в процессах инжекции и выдувания.

Во-вторых, оксид железа является черным светопоглощающим пигментом, и таким образом увеличение содержания этого пигмента обеспечивает более сильный световой барьер, но также и повышает темноту композиции или изготовленных из нее контейнеров (заготовок, бутылок и т.д.). Потемнение является менее желательным по причинам, упомянутым выше.

В принципе, добавление оксида железа позволяет снизить массовый процент оксида титана, в то же время сохраняя такое же поведение в отношении светового барьера. Однако значительное добавление оксида железа могло бы снизить белизну композиции ниже допустимого уровня. Практически, композиция и изготовленные из нее изделия предпочтительно должны иметь значение L*≥88 и значение b*>0.

В настоящее время неожиданно было обнаружено, что для полимерной композиции, содержащей ПЭТ, одновременной оптимизации в отношении светозащитных свойств и белизны композиции, а также в отношении ее технологичности и стоимости можно достичь при массовом соотношении оксид титана/оксид железа в диапазоне от 150 до 250.

Ниже приведена Таблица 2, где представлены результаты для уровней светопропускания при длинах волн 550 нм и координаты в трехмерном цветовом пространстве для четырех фактически произведенных контейнеров (бутылок с толщиной стенки = 0,25 мм).

| Таблица 2 | ||||

| TiO2 (% мас.) | Fe3O4 (ppm) | Т550нм (%) | Цвет L*/a*/b* | |

| С2 | 9 | 0 | 2,6 | 94,5/-1,3/3,7 |

| С3 | 9 | 200 | 1,13 | 91,0/-1,0/2,8 |

| А1 | 9 | 400 | 0,08 | 88,8/-0,5/1,5 |

| С4 | 9 | 700 | 0,06 | 86,5/-0,4/0,4 |

В Таблице 2 приведены светозащитные свойства и цвет бутылок с различным содержанием оксида железа. Очевидно, что светозащитные свойства улучшаются с возрастанием содержания оксида железа, в то время как при низких содержаниях оксида железа свойства в отношении пропускания света являются неудовлетворительными. Цвет также подвергается воздействию, то есть значение L* (белизна) снижается с увеличением содержания оксида железа. Увеличение уровня оксида железа с 400 до 700 ppm не приводит к дополнительному заметному улучшению в отношении светозащитных свойств, но приводит к снижению значения L* ниже приемлемого уровня 88, что является недостатком. Фактически образец с массовым соотношением пигментов по данному изобретению (образец А1) дает наилучший баланс светозащитных свойств и цвета.

Результаты для длины волны 550 нм можно распространить на весь спектр длин волн, примерно от 400 до 700 нм, как это очевидно из измерений, приведенных на Фиг.1.

Вышеупомянутое массовое соотношение предпочтительно находится в диапазоне от 155 до 245, более предпочтительно в диапазоне от 160 до 240, еще более предпочтительно в диапазоне от 165 до 235, причем достигаемый эффект соответственно возрастает. Еще лучшие результаты получают при еще более предпочтительных массовых соотношениях от 170 до 230. Наиболее предпочтительное массовое соотношение составляет в диапазоне от 222 до 228.

Ниже приведена Таблица 3, где сравниваются светозащитные и цветовые свойства еще двух бутылок (толщина стенки = 0,25 мм), которые имеют различные концентрации пигментов оксида титана и оксида железа соответственно, но в которых поддерживают одно и то же массовое соотношение оксид титана/оксид железа, равное 225.

| Таблица 3 | ||||

| TiO2 (% мас.) | Fe3O4 (ppm) | Т550нм (%) | Цвет L*/a*/b* | |

| А1 | 9 | 400 | 0,08 | 88,8/-0,5/1,5 |

| С5 | 4 | 178 | 2,33 | 88,8/-0,5/1,8 |

Снижение концентрации этих двух пигментов приводит к несколько пониженным светозащитным свойствам, но цвет не изменяется. Это показывает, что сохранение постоянного соотношения двух пигментов в пределах определенного данным изобретением диапазона позволяет получить приемлемые бутылки с наиболее высокими светозащитными свойствами при минимальном количестве оксида титана. Эти примеры являются подтверждением преимущественного баланса свойств, обеспечиваемого соотношением пигментов согласно данному изобретению.

Вышеприведенные результаты подтверждаются данными, представленными на Фиг.2 и 3. На Фиг.2 показано влияние добавления оксида железа к оксиду титана в диапазоне длин волн от 400 до 700 нм для постоянного массового соотношения 225/1. Кроме того, на Фиг.3 показана зависимость коэффициента светопропускания при 550 нм от концентрации TiO2 для группы образцов (бутылок) с использованием в качестве пигмента только диоксида титана (звездочки) и для группы образцов, содержащих TiO2 и Fe3O4 (кружки). Экспериментально полученные точки аппроксимированы экспоненциальной зависимостью, которая рассчитана по уравнению, приведенному на Фиг.3. В этом уравнении «y» представляет собой коэффициент пропускания при 550 нм, «x» представляет собой концентрацию TiO2, a R2 представляет собой коэффициент корреляции, который показывает, насколько хорошо эта линия соответствует экспериментальным точкам. При выбранной длине волны 550 нм совместное использование оксида железа в дополнение к оксиду титана, снова при массовом соотношении 225/1, приводит к резкому снижению коэффициента пропускания уже при достаточно низких концентрациях оксида титана.

Как объяснялось выше, оптимизацию различных свойств полимерной композиции согласно изобретению можно в основном осуществить независимо от абсолютных содержаний оксида титана и оксида железа соответственно. Однако из экономических соображений и для того, чтобы обеспечить улучшенную технологичность, обычно предпочтительны низкие содержания. Вследствие синергического эффекта в отношении лучших светозащитных свойств и сбалансированного цвета, которые достигаются при сочетании оксида титана и оксида железа в соотношении по данному изобретению, можно применять достаточно малые количества этих двух пигментов, в то же время все еще получая превосходные светозащитные свойства, что позволяет дополнительно снизить затраты. Это, например, можно видеть из графиков, приведенных на Фиг.4. При добавлении всего лишь 180 ppm оксида железа, что дает массовое соотношение двух пигментов около 222, можно сэкономить примерно 43% оксида титана, при этом достигая таких же результатов в отношении коэффициента пропускания в области длин волн от 400 до 700 нм.

Если оксид титана и оксид железа присутствуют в вышеуказанном соотношении, то помимо значительного улучшения светозащитных свойств также наблюдается повышенное сродство между применяемыми пигментами и полимерной матрицей.

Хотя абсолютные содержания двух основных пигментов не являются критическими, превосходные результаты получают уже при сравнительно низких концентрациях этих пигментов. Для достижения значительного светоотражения содержание оксида титана предпочтительно должно быть ≥2% мас. Однако введение очень большого количества этого пигмента могло бы нарушить механические свойства полимерной композиции и могло бы привести к худшему сродству с полимерной матрицей. Таким образом, в качестве верхнего предела содержание оксида титана предпочтительно составляет ≤11% мас.

Аналогичным образом, соответствующие поглощающие свойства получают уже при очень низком содержании оксида железа, порядка ≥0,01% мас., благодаря его взаимодействию с пигментом - оксидом титана. Высокие количества оксида железа могут привести к пониженной белизне, так что содержание оксида железа предпочтительно должно быть не выше 0,07% мас., то есть предпочтительно ≤0,07% мас.

В качестве двух конкретных примеров реализации следует упомянуть комбинацию 9% мас. оксида титана с 0,040-0,045% мас. оксида железа, конкретно 9% мас. оксида титана с 0,040% мас. оксида железа; и комбинацию 3,9% мас. оксида титана с 0,0185% мас. оксида железа, при этом остаток соответствующей композиции представляет собой ПЭТ. В обоих случаях предпочтительно, чтобы TiO2 использовали в комбинации с Fe3O4. Для случая с 9% мас. оксида титана и 0,040% мас. (400 ppm) оксида железа на Фиг.5 показано, что очень малое количество оксида железа, применяемое в дополнение к оксиду титана при массовом соотношении 225, приводит к таким же характеристикам в отношении коэффициента пропускания, какие можно получить в случае образца, содержащего более чем три раза превышающее количество оксида титана (поскольку испытания фактического образца с 28% TiO2 не проводили, для этого образца была рассчитана теоретическая кривая по уравнению Фиг.3).

Кроме того, благодаря положительному эффекту от введения Fe3O4 композиция согласно данному изобретению по существу не содержит активированного угля, сажи или свободного углерода в других формах.

Как было упомянуто выше, хорошие светозащитные свойства часто бывают необходимы для того, чтобы защитить упакованные пищевые продукты от разложения, вызванного светом. Таким образом, предпочтительно, чтобы стенка контейнера, изготовленного из полимерной композиции согласно изобретению, например, методом выдувания, при толщине стенки 0,29 мм и при длине волны 550 нм имела коэффициент пропускания для света, которым облучают (при измерении в режиме полной сферы), составляющий ≤0,5%. Более предпочтительно, коэффициент пропускания составляет ≤0,4%, еще более предпочтительно ≤0,3%, еще более предпочтительно ≤0,2%.

Предпочтительными примерами контейнера, изготовленного из полимерной композиции по данному изобретению, являются бутылки, канистры, бочки, пакеты и ящики, а также заготовки для них. Предпочтительными являются бутылки, особенно однослойные бутылки, а также заготовки для них.

Контейнеры можно с успехом использовать для упаковки чувствительных к свету товаров, особенно пищевых продуктов, включая напитки. Следовательно, преимущественным является применение контейнеров, содержащих полимерную композицию по данному изобретению, для упаковки чувствительных к свету товаров, особенно пищевых продуктов и напитков, таких как молочные продукты.

Были проведены некоторые эксперименты, которые подтверждают хорошие свойства в этом отношении. В Таблице 4 приведены результаты, полученные с двумя различными контейнерами (1,5 л): А) однослойная бутылка, 45 г, толщина стенки 0,29 мм, с 9% TiO2 и В) однослойная бутылка, 45 г, толщина стенки 0,29 мм, на основе данного изобретения, с 9% TiO2 плюс 400 ppm Fe3O4. В этих экспериментах бутылки такого состава были заполнены обезжиренным пастеризованным молоком, а затем их хранили в жестких условиях (климатическая камера при 25°С и освещении 800 люкс от лампы с холодным белым флуоресцентным светом (OSRAM L18W10)). Были проведены сенсорный и химический анализ при различных величинах времени хранения. Сенсорный тест проведен группой экспертов по молочным продуктам, которые оценивали качество молока по шкале от 0 (плохое качество) до 10 (наилучшее качество). Кроме того, были проведены несколько анализов на витамин В2 (рибофлавин).

| Таблица 4 | ||||||

| Состав | Т, 550 нм | Проба молока (5 недель) | Рибофлавин (исходный) | Рибофлавин (2 недели) | Рибофлавин (5 недель) | |

| Бутылка А | 9% TiO2 | 2,4% | 5 | 1500 ppm | 1131 ppm | 662 ppm |

| Бутылка В | 9% TiO2 + 400 ppm Fe3O4 | 0,18% | 8 | 1500 ppm | 1446 ppm | 1286 ppm |

Результаты как сенсорного, так и химического анализов показывают значительно лучшее хранение в бутылках В. Светозащитный барьер, которым обладают эти бутылки (коэффициент пропускания при 550 нм = 0,18%), обеспечивает эффективную защиту органолептических и питательных свойств пастеризованного молока.

Способ, включающий нижеследующие стадии, приводит к получению полимерной композиции, из которой при дальнейшей обработке можно легко получить высококачественную заготовку контейнера для пищевых продуктов, а затем и сам такой контейнер, особенно бутылку:

- получение эфира терефталевой кислоты и этиленгликоля;

- добавление оксида титана и оксида железа;

- проведение полимеризации полученной реакционной смеси;

- гранулирование полимеризованной реакционной смеси; и

- повышение молекулярной массы полученного полимера в последующем процессе твердофазной поликонденсации.

Далее, со ссылкой на Фиг.6, описан конкретный пример процесса получения полимерной композиции согласно изобретению.

На первой стадии терефталевую кислоту (ТФК) и этиленгликоль (ЭГ) подают в реактор непрерывного действия для проведения этерификации. На этой стадии температуру реакции обычно поддерживают в диапазоне от 250 до 260°С. Реакцию можно проводить при атмосферном давлении. Посредством ректификационной колонны выделяющуюся воду удаляют из реакционной системы.

На второй стадии реакционную смесь, полученную на первой стадии, подают в реактор периодического действия для проведения предварительной полимеризации. В этот реактор периодического действия добавляют суспензию оксида железа в этиленгликоле, суспензию оксида титана в этиленгликоле и катализатор. Получение этих двух суспензий описано ниже. Температура реакции на этой второй стадии обычно несколько выше, чем на первой стадии, например, от 260 до 270°С, в то время как давление также может быть равно атмосферному.

Преимуществом является то, что пигменты и особенно оксид титана добавляют на этой стадии к еще неполимеризованной смеси (на этой стадии обычно так называемая степень полимеризации равна 4), поскольку вязкость смеси является все еще очень низкой по сравнению с вязкостью, которая достигается в конце процесса поликонденсации. Это облегчает диспергирование в этой смеси пигментов, в первую очередь более значительной массы оксида титана, и позволяет избежать образования агломератов. Тем самым достигается оптимизация диспергирования пигментов.

В альтернативном примере реализации суспензию оксида титана в этиленгликоле и/или суспензию оксида железа в этиленгликоле, возможно, совместно с катализатором, добавляют в реактор непрерывного действия, который используют для проведения этерификации, уже на первой стадии, поскольку на этой стадии вязкость смеси также является низкой, что также обеспечивает повышенную диспергируемость пигментов. Однако на первой стадии присутствует терефталевая кислота, поэтому среда является кислой. Ее кислотность способствует образованию агрегатов, особенно частиц оксида титана, поэтому предпочтительным является добавление суспензий на второй стадии, как описано выше.

На третьей стадии реакционную смесь, полученную на второй стадии, подают еще в один реактор периодического действия, где проводят полимеризацию. В этом случае можно дополнительно немного повысить температуру реакции, например, до значения от 285 до 290°С. Предпочтительно реакцию продолжают на этой стадии при пониженном давлении; можно использовать вакуум порядка 133 Па (1 Торр).

На четвертой стадии полученное полимеризованное вещество гранулируют в системе гранулирования. При гранулировании получают бесформенные частицы полимерной композиции, которые имеют характеристическую вязкость (ХВ) примерно 0,60 дл/г.

На пятой стадии молекулярную массу полимеризованной смолы дополнительно повышают посредством непрерывного процесса твердофазной поликонденсации (ТФПК). Эта стадия процесса обычно дает конечный продукт с характеристической вязкостью примерно 0,80 дл/г. Обычными параметрами процесса являются температура от 215 до 220°С и атмосферное давление.

Этот способ полимеризации приводит к получению полимерной композиции с прекрасными характеристиками, что указывает на дополнительные преимущества по сравнению с альтернативными возможностями введения ингредиентов, такими как, например, использование смесей или технологии с введением концентрированной смеси ингредиентов («маточных смесей»). А именно, можно ввести большое количество пигментов (например, указанное выше содержание оксида титана 9% было бы необычно высокой концентрацией для добавления в виде маточной смеси) при достижении однородности и высокой степени диспергирования, обеспечивая при этом целостность молекулярных цепей.

Дополнительными преимуществами описанного способа в сравнении с технологией введения маточных смесей являются более низкая цена и улучшенное качество продукта. Более конкретно, для получения маточной смеси полимер ПЭТ расплавляют в экструдере с двойным шнеком и к нему добавляют пигмент. Затем полученный расплав экструдируют и нарезают с получением концентрированной смеси ингредиентов. Если заготовку получают инжекцией, маточную смесь снова расплавляют в установке для инжекции. Напротив, если заготовку получают с использованием смолы, полученной в процессе полимеризации, то необходимо только одно расплавление, а именно в установке для инжекции. Таким образом, не требуется дополнительное оборудование, такое как вспомогательная сушилка и дозаторы, которые необходимы для получения маточных смесей.

Что касается качества, то распределение пигмента в контейнере, например в бутылке, который получен в процессе полимеризации, а также диспергирование оксида титана будут лучше по сравнению с этими характеристиками у контейнера, полученного из концентрированной смеси ингредиентов. Концентрация пигмента как в заготовке, так и в конечном контейнере является очень точной ввиду ее контроля в ходе полимеризации. В противоположность этому, при использовании маточных смесей для процесса инжекции концентрация пигмента в маточной смеси является очень высокой (обычно 50-70%), и для получения необходимой концентрации эту смесь смешивают со стандартным ПЭТ в шнековом блоке инжекционной установки. Полученная смесь не является абсолютно однородной, и иногда наблюдаются изменения концентрации пигмента в заготовках, полученных в одном рабочем цикле (например, 48; 72; 96 и до 144 изделий). Кроме того, неоднородное распределение маточной смеси в полимерной смеси приводит к значительной тенденции к расслаиванию у конечных продуктов, особенно готовых бутылок.

В то время как концентрация пигмента в заготовках, полученных посредством процесса полимеризации, является точной в непрерывном процессе, небольшие флуктуации в дозирующем устройстве процесса получения маточных смесей со временем приводят к заметным различиям в концентрациях пигментов в заготовках. Таким образом, на последующей стадии выдувания трудно контролировать эту стадию выдувания, поскольку изменяется качество подаваемых на эту стадию заготовок. Кроме того, если необходимо гарантировать некоторый уровень содержания пигментов в конечных контейнерах, необходимо подавать избыточное количество маточной смеси для обеспечения отсутствия заготовок с меньшим, чем требуется, содержанием пигмента.

Кроме того, на механические свойства конечных контейнеров влияет характеристическая вязкость полимера. В соответствии со способом полимеризации по данному изобретению значение конечной вязкости устанавливают на уровне примерно 0,80 дл/г. При инжекции с использованием маточной смеси стандартный полимер с вязкостью, обычно составляющей 0,80 дл/г, смешивают с маточной смесью с вязкостью, обычно составляющей менее 0,60 дл/г. Таким образом, характеристическая вязкость в заготовке и конечном контейнере понижается, и механические свойства ухудшаются (Фиг.9).

Вследствие вышеописанных преимуществ заготовку согласно изобретению получают путем инжекции полимера, полученного в процессе полимеризации, например полимеризации, описанной выше в настоящем описании.

Кроме того, как можно видеть из описанной схемы процесса производства, одной из характеристик этого процесса является включение всех необходимых светозащитных агентов (пигментов) уже на начальных стадиях процесса полимеризации.

Введение Ti и Fe осуществляют путем добавления раздельных суспензий (взвесей) этих компонентов в этиленгликоле на стадии этерификации данного процесса. Пригот