Эпоксидная композиция

Иллюстрации

Показать всеИзобретение относится к эпоксидным композициям на основе эпоксидных смол холодного отверждения. Предназначенно для склеивания, герметизации и ремонта материалов и изделий медицинского и бытового назначения, материалов, эксплуатируемых в замкнутых и герметичных помещениях. Эпоксидная композиция содержит (мас.ч.): эпоксидную диановую смолу - 100, пластификатор - 1,5-20, отвердитель - 10-100 и наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+)-0,5-5. Изобретение обеспечивает снижение выделения летучих органических соединений из эпоксидной композиции в условиях эксплуатации при старении и деструкции. 7 з.п. ф-лы, 2 ил, 2 пр.

Реферат

Область техники.

Изобретение относится к эпоксидным композициям на основе эпоксидных смол холодного отверждения, предназначенных для склеивания, герметизации и ремонта изделий из различных материалов, в том числе используемых в быту и медицине, - полимеры, стекло, керамика, металлы, и обладающих пониженным уровнем выделения летучих органических соединений (ЛОС) при эксплуатации.

Улучшение санитарно-гигиенических свойств эпоксидных композиций, широко используемых в технике и народном хозяйстве, путем снижения уровня выделения летучих органических соединений, обладающих вредным, токсическим действием, является актуальной задачей.

Предшествующий уровень техники.

Эпоксидные композиции - синтетические материалы (полимеры) получают на основе эпоксидных смол и отвердителей основного или кислотного типа. Эпоксидные смолы - реакционноспособные соединения, содержащие в молекуле эпоксидные группы, которые и определяют их высокие адгезионные свойства. Применяемые в составе эпоксидных композиций отвердители и другие функциональные компоненты (пластификаторы, растворители, катализаторы, наполнители) обеспечивают им необходимые физико-химические, механические и эксплуатационные свойства (например, жизнеспособность, адгезия, вязкость, эластичность, прочность, термостойкость). Для придания эпоксидным композициям дополнительных функциональных свойств используют специальные модифицирующие технологические добавки.

На полимерные композиции, в том числе эпоксидные, в процессе эксплуатации действуют различные факторы (механические нагрузки, термические, излучение, окисление, агрессивные химические агенты), способствующие проявлению старения и деструкции композиций, что сопровождается выделением летучих органических соединений (ЛОС), оказывающих вредное воздействие на окружающую среду и здоровье человека. Данные обстоятельства особенно существенны при использовании эпоксидных композиций для материалов и изделий медицинского и бытового назначения, материалов, эксплуатируемых в замкнутых помещениях.

Известны различные технические решения для получения композиций на основе эпоксидных смол с улучшенными эксплуатационно-техническими свойствами (см. патенты RU №2055852, 10.03. 1996; 2247136, 27.02.2005; 2287003, 10.11.2006; 2386655, 20.04.2010).

Так, например, в техническом решении (см. патент RU №2055852) для получения эпоксидной клеевой композиции с высокой адгезией, жизнеспособностью и необходимым диапазоном свойств по вязкости и эластичности композиция содержит эпоксидную диановую смолу, отвердитель - полиэтиленполиамин и наполнитель.

В качестве наполнителя используют полиметиленкарбамид или полиметиленкарбамид и минеральный наполнитель на основе талька, каолина, аэросила и др.

В техническом решении по патенту RU №2247136 предлагается композиция, содержащая эпоксидную смолу, каучук, пластификатор, наполнитель и аминный отвердитель. В качестве наполнителя используют аэросил, песок, порошок железный восстановленный, стеклянный порошок. Композиция обеспечивает высокую адгезионную прочность при склейке металлических и/или стеклопластиковых деталей в водной среде.

В техническом решении по патенту RU №2287003 эпоксидная композиция содержит смесь эпоксидных смол с содержанием эпоксидных групп в пределах от 20% до 22,5% в сочетании с модификатором - олигоэфиракрилатом и эпоксидно-диановой смолой с содержанием эпоксидных групп в пределах от 13% до 15%, в качестве отвердителя 1,3-метафенилендиамин, а в качестве наполнителя двуокись титана.

Использование в эпоксидной композиции смеси эпоксидных смол с модификатором улучшает ее технологические свойства (эластичность, адгезионность, термостойкость), а наличие в композиции указанного наполнителя (двуокиси титана) улучшает ее тиксотропные и вязкостные свойства.

В техническом решении по патенту RU №2386655 предложена эпоксидная композиция, содержащая эпоксидную диановую смолу, пластификатор, отвердитель, а также неорганическую добавку.

Состав данной композиции содержит низкомолекулярный каучук на основе форполимера уретанового, являющегося продуктом взаимодействия полиокситетраметиленгликоля (полифурита) с 2,4 - толуилендиизоцианатом. В качестве отвердителя используют - полиэтиленполиамин, в качестве пластификатора - ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров, а в качестве неорганической добавки - фуллерены C2n, где n - не менее 30.

Наличие в данной экпоксидной композиции низкомолекулярного каучука и неорганической добавки - фуллеренов C2n способствует улучшению эластичности композиции, прочности при сдвиге и растяжении, адгезии к материалам.

Таким образом, из анализа известных технических решений по эпоксидным композициям следует:

- использование в составах композиций различных наполнителей и модифицирующих добавок, обеспечивает улучшение физико-химических, механических, эксплуатационных свойств получаемых продуктов на основе эпоксидных смол (жизнеспособность, адгезия, вязкость, эластичность, термостойкость, прочность);

- предлагаемые эпоксидные композиции не решают технической задачи улучшения их санитарно-гигиенических свойств по снижению выделения летучих органических соединений (ЛОС) в условиях их эксплуатации при старении и деструкции.

Вместе с тем установлено, что одним из основных методов защиты полимерных композиций от старения и деструкции, приводящих к выделению ЛОС, является введение в состав стабилизаторов, модифицирующих добавок, повышающих стойкость композиций, например, при процессах окисления, действии термических и световых факторов (см. - ГОСТ 9.710-84. Единая система защиты от коррозии и старения. Старение полимерных материалов. Термины и определения).

Использование стабилизаторов и модифицирующих добавок способствует улучшению так называемых, барьерных (защитных) свойств полимерных композиций по отношению к действию внешних факторов.

В настоящее время перспективными модифицирующими добавками для улучшения барьерных свойств полимерных композиций, в том числе эпоксидных, по отношению к действию внешних факторов являются природные минеральные материалы, в том числе слоистые глинистые минералы, используемые в виде дисперсных порошков.

Так, в техническом решении по заявке RU №2005125733, публ. 10.05.2006 для стабилизации синтетических полимеров против окислительной, термической или вызванной светом деструкции предлагается вводить монтмориллонит, бентонит, бейделлит, слюду, гекторит, сапонит и другие минералы или их смесь в виде наночастиц в количестве от 0,01 до 30 мас.%.

В работе (см.- «Полимер-силикатные нанокомпозиты: физико-химические аспекты синтеза полимеризацией in situ», Российский химический журнал (Журнал Российского химического общества им. Д.И. Менделеева), 2008, т.LII, №5, с.52-57) проведены исследования композитов «эпоксидная смола-монтмориллонит», показавшие возможность образования структур в виде микрокомпозитов, нанокомпозитов и интеркалированных нанокомпозитов (эпоксидных полимеров внедренных в межслоевое пространство силиката), обладающих повышенной теплостойкостью и улучшенными механическими, барьерными свойствами. Средний размер частиц порошка исходного (до синтеза композитов) монтмориллонита - 6 мкм, содержание от 1,7 до 6,0 мас.%.

Представленные выше технические решения и исследования подтверждают возможность и перспективность разработки композиций на основе эпоксидных смол, содержащих в качестве стабилизаторов и модифицирующих добавок, природные минеральные материалы.

Однако результаты исследований не направлены на создание стабилизаторов и модифицирующих добавок, снижающих выделение летучих органических соединений (ЛОС) из эпоксидных композиций в условиях их эксплуатации при старении и деструкции.

За ближайший аналог настоящего изобретения принимается рассмотренное выше техническое решение по патенту RU №2386655 - эпоксидная композиция, содержащая эпоксидную диановую смолу, пластификатор, отвердитель, а также неорганическую добавку.

Сущность изобретения.

Задача настоящего изобретения состояла в создании эпоксидной композиции для склеивания, герметизации и ремонта материалов и изделий и обеспечивающей технический результат по снижению выделения летучих органических соединений (ЛОС) из эпоксидной композиции в условиях эксплуатации при старении и деструкции, что существенно для изделий бытового и медицинского назначения, материалов, эксплуатируемых в замкнутых и герметичных помещениях.

Для решения поставленной технической задачи предлагается эпоксидная композиция, содержащая эпоксидную диановую смолу, пластификатор, отвердитель, а также неорганическую добавку, при этом в качестве неорганической добавки используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), при следующем содержании компонентов, мас.ч.:

| эпоксидная диановая смола | 100 |

| пластификатор | 1,5-20 |

| отвердитель | 10-100 |

| названный порошок бентонита | 0,5-5 |

Согласно изобретению, используют эпоксидную диановую смолу с содержанием эпоксидных групп от 20, 0 до 22,5 мас.%.

Согласно изобретению, используют эпоксидную диановую смолу с содержанием эпоксидных групп от 16,0 до 18 мас.%.

Согласно изобретению, используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), который получают при модификации 0,3-2,0% водным раствором азотнокислой соли церия Се(NO3)3·6Н2О полуфабриката бентонита, полученного после обогащения его катионами натрия (Na+) при обработке 5-20% водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита.

Согласно изобретению, используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), с размером частиц не более 200 нм.

Согласно изобретению, в качестве отвердителя используют полиэтиленполиамин в количестве 10-16 мас.ч.

Согласно изобретению используют олигоаминоамидный отвердитель, продукт взаимодействия димеризованных метиловых эфиров кислот льняного масла и полиэтиленполиамина в количестве 58-100 мас.ч.

Согласно изобретению в качестве пластификатора используют эпоксидную алифатическую смолу с содержанием эпоксидных групп не более 26 мас.%.

При реализации изобретения обеспечивается снижение выделения токсичных летучих органических соединений (ЛОС) из эпоксидной композиции за счет:

- использования в составе эпоксидной композиции наноструктурированного порошка бентонита, интеркалированного ионами церия (Се3+), образующих соединения, оказывающие акцепторные, инактивирующие, антиокислительные воздействия на активные формы кислорода, пероксидные радикалы, генерируемые при окислительных, термоокислительных и других процессах в материалах, в том числе полимерных;

- использования в составе эпоксидной композиции указанного порошка бентонита, при расслоении и эксфолиации которого в матрице композиции формируются развитые наноразмерные слои (частицы) бентонита и активизируются процессы акцепторного и антиокислительного действия ионов церия (Се3+) и образующихся соединений церия.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, соответствующих заявляемому техническому решению и обеспечивающих описанный выше результат.

Приведенный анализ известного уровня техники свидетельствует о соответствии заявляемого технического решения критериям «новизна», «изобретательский уровень».

Заявляемое техническое решение может быть промышленно реализовано при использовании известных технологических процессов, оборудования и материалов, предназначенных для изготовления полимерных композиций медицинского, бытового, строительного назначения.

Осуществление изобретения.

Сущность изобретения поясняется выбором материалов для реализации изобретения, примерами его осуществления, результатами испытаний, представленных на рисунках.

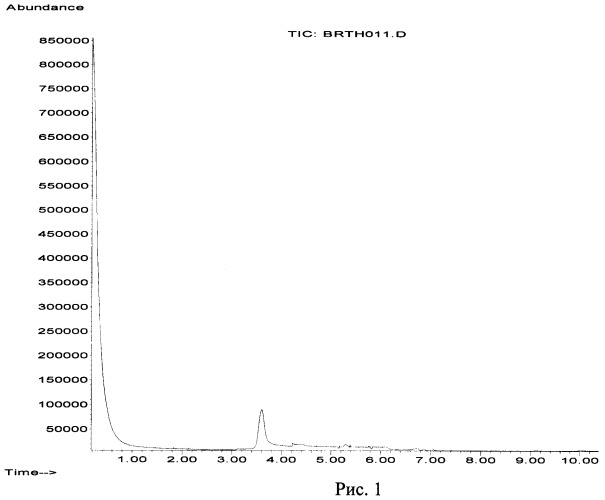

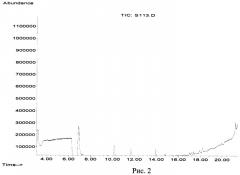

На рис.1 и рис.2 представлены результаты газохроматографического анализа выделения летучих органических соединений (ЛОС) из тестируемых образцов эпоксидной композиции.

Для реализации изобретения используют материалы.

1. Эпоксидную диановую смолу - продукт на основе эпихлоргидрина и дифенилолпропана, соответственно:

ЭД-16 с массовой долей эпоксидных групп от 16, 0 до 18 мас.%. (ГОСТ 10587-84) или ЭД -20 с массовой долей эпоксидных групп от 20 до 22, 5% (ГОСТ 10587-84).

При реализации настоящего изобретения используют эпоксидную диановую смолу марки ЭД-20. Данная марка эпоксидной диановой смолы - наиболее распространенный и востребованный по объемам производства и потребления продукт.

2. Отвердители эпоксидных смол, соответственно:

- полиэтиленполиамин (ТУ 2413-357-00203447-99); для отверждения (в обычном режиме при температуре 20-25°С) эпоксидной диановой смолы ЭД-20 используют от 10-16 мас.ч. данного отвердителя, что оптимально по условиям жизнеспособности получаемой композиции, режима отверждения и используемых в композиции других компонентов;

- отвердители марок Л-19, Л-20 (ТУ 2494-609-11131395-2005) - олигоаминоамидные отвердители, продукты взаимодействия димеризованных метиловых эфиров кислот льняного масла и полиэтиленполиамина.

Указанные марки отвердителей, их основные технические характеристики приведены в статье «Отвердители эпоксидных смол», журнал «Композитный мир», г.Санкт-Петербург, №4, 2006 (07).

Отвердители марок Л-19 и Л-20 - наиболее часто применяются в клевых и герметизирующих эпоксидных композициях. Данный тип отвердителей малотоксичен, обеспечивает отвержденным смолам повышенную адгезию и эластичность, что наиболее оптимально по условиям использования их в составах эпоксидных композиций, предназначенных для изделий и материалов бытового и медицинского назначения.

Рекомендуемые нормы расхода отвердителей марок Л-19 и Л-20 соответствуют 58-100 мас.ч на 100 мас.ч. эпоксидной смолы.

При реализации настоящего изобретения использовано 60 мас.ч. отвердителя марки Л-20 на отверждение (в обычных условиях при температуре 20-25°С) эпоксидной смолы марки ЭД-20.

3. Пластификатор - эпоксидная алифатическая смола с массовой долей эпоксидных групп не более 26 мас.%, продукт конденсации диэтиленгликоля с эпихлоргидрином с последующим дегидрохлорированием гидроксидом натрия (ТУ 2225-527-00203521-98).

Для реализации изобретения используют указанный пластификатор марки ДЭГ-1, который является разбавителем и пластификатором эпоксидных диановых смол. Эпоксидная смола в смеси с данным пластификатором имеет значительный срок хранения.

Рекомендуемые нормы расхода пластификатора марки ДЭГ-1 от 1,5 до 20 мас.ч. на 100 мас.ч. эпоксидной диановой смолы.

Для реализации настоящего изобретения используют 10 мас.ч. пластификатора ДЭГ-1 на 100 мас.ч. смолы ЭД-20.

4. Порошок натриевого бентонита (монтмориллонит), обладающего высокими катионнообменными свойствами, способного к расслоению на наноразмерные слои (частицы) в матрице композита, например, Саригюхского месторождения (Армения) (ТУ 39-0147001-105-93).

5. Неорганическая добавка на основе наноструктурированного порошка бентонита, интеркалированного ионами церия (Ce3+), процесс получения которого осуществляют следующим образом.

Первый этап. Порошок натриевого бентонита (бентонит Na4+ - формы) обрабатывают водным раствором натрия хлористого (NaCl). При реализации данного этапа натриевый бентонит дополнительно обогащают катионами натрия путем обработки (выдержки) его в 3-10% водном растворе хлористого натрия и, предпочтительно, в 10% водном растворе указанной соли.

500 г бентонита выдерживают в течение 10-24 час в 10% водном растворе NaCl и при объеме данного раствора, достаточного для получения суспензии при замачивании в нем указанного количества данного минерала. После технологической выдержки бентонит многократно (не менее 3-х раз) декантировали при промывке деионизованной водой, до рН=7, затем сушили. Температура сушки до +80°С. Режим сушки наиболее эффективен по энергетическим затратам и сохранению физико-механических свойств полученного полуфабриката. Получено 490 г полуфабриката.

Второй этап. Полученный полуфабрикат обрабатывали водным раствором неорганической соли металла. Для реализации изобретения использовали церий азотнокислый - Се(NO3)3·6H2O.

При реализации второго этапа использовали: 50 граммов церия азотнокислого Се(NO3)3·6H2O растворяли в одном литре деионизованной воды. Раствор добавляли к активированному (обогащенному) ионами натрия порошку бентонита, объем суспензии доводили деионизованной водой до 10 литров. Суспензию перемешивали и выдерживали в течение не более 24 часов. Затем промывали деионизованной водой для удаления солей натрия, фильтровали через бумажные фильтры, сушили при температуре не более +110°С (до полного высыхания), осуществляли измельчение интеркалированного продукта.

В результате двухэтапного процесса получен готовый продукт - наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+). Выход продукта - 450 г. Исследования методом атомно-силовой микроскопии (АСМ Solver P-47 «NT-MDT») показали размер частиц порошка бентонита - не более 200 нм. Методом масс-спектрометрии с индуктивно-связанной плазмой (ИСП/ICP) определяли содержание церия в продукте, которое составило 1,5 мас.%.

При выборе указанной соли церия для интеркаляции исходили из того, что обменные катионы церия (металл переменной валентности) взаимодействуют с кислородом с образованием диоксида церия (CeO2), обладающего высокой кислородной нестехиометрией. Именно с кислородной нестехиометрией связана способность диоксида церия проявлять акцепторные, инактивирующие, атиоксидантные свойства по отношению к активным формам кислорода, пероксидным, гидропероксидным радикалам, генерируемым при окислительных и термоокислительных процессах в материалах. Церий и диоксид церия относятся к биосовместимым материалам и используются в медицинской практике.

Реализация изобретения в части, касающейся получения наноструктурированного порошка бентонита, интеркалированного ионами церия, по заданному режиму его получения и массовому содержанию используемых компонентов оптимально. Любые изменения в части получения указанного порошка бентонита приведут к ухудшению его физико-химических параметров или к удорожанию процесса его получения.

Заданный по настоящему изобретению расход (мас.ч.) наноструктурированного порошка бентонита, интеркалированного ионами церия, на 100 мас.ч. эпоксидной диановой смолы оптимален по условиям снижения выделения летучих органических соединений (ЛОС) из эпоксидной композиции. Уменьшение или увеличение названного продукта в эпоксидной композиции приведет либо к повышению выделения ЛОС, либо к повышению затратной части на реализацию изобретения.

Указанный по изобретению состав используемых компонентов в эпоксидной композиции может быть расширен, в том числе за счет использования дополнительных технологических добавок, например, для улучшения тиксотропных свойств и температурных характеристик эпоксидных композиций.

При реализации изобретения были приготовлены образцы эпоксидной композиции по следующему технологическому процессу.

В реактор с механической мешалкой (при постоянном перемешивании) последовательно загружают эпоксидную диановую смолу марки ЭД-20, пластификатор марки ДЭГ-1. В смесь загруженных в реактор компонентов постепенно добавляют наноструктурированный порошок бентонита. Полученную смесь диспергируют путем ультразвукового воздействия с использованием ультразвукового гомогенизатора Sonopuls HD-2070 фирмы Bandelin (Германия) (мощность - 35-75 Вт/см2, частота - 20-50 кГц) в течение 30-40 мин. Полученный продукт сливают из реактора в герметичную емкость. Данный продукт подлежит хранению в складских условиях.

Смешение полученного продукта и отвердителя марки Л-20 осуществляют непосредственно перед изготовлением эпоксидной композиции.

Конкретно при реализации настоящего изобретения были приготовлены образцы эпоксидной композиции по следующим примерам.

Пример 1 (по изобретению).

Состав эпоксидной композиции: эпоксидная диановая смола марки ЭД-20 - 100 мас.ч. (100 г); пластификатор марки ДЭГ-1 - 10 мас.ч.; неорганическая добавка на основе наноструктурированного порошка бентонита, интеркалированного ионами церия (Се3+) - 1,5 мас.ч.; отвердитель Л-20 - 60 мас.ч.

Пример 2 (контрольный).

При реализации данного примера порошок натриевого бентонита (ТУ 39-0147001-105-93) предварительно помещали в деионизованную воду, суспензию перемешивали и выдерживали не более 24 часов, затем фильтровали через бумажные фильтры, сушили (до полного высыхания), осуществляли измельчение. Исследования методом атомно-силовой микроскопии (АСМ Solver P-47 «NT-MDT») показали размер частиц порошка бентонита - не более 200 нм.

Полученный наноструктурированный порошок бентонита использовали в следующем составе эпоксидной композиции: эпоксидная диановая смола марки ЭД-20 - 100 мас.ч.; пластификатор марки ДЭГ-1 - 10 мас.ч.; наностуктурированный порошок бентонита - 1,5 мас.ч.

Полученные по примерам 1 и 2 образцы эпоксидной композиции в виде тонкого слоя толщиной 0,5-1 мм наносились на обезжиренные металлические (алюминиевые) пластины размером 55×110 мм, высушивались при температуре не более +30°С.

Образцы эпоксидной композиции (примеры 1 и 2) исследовались на предмет влияния выбранных добавок на основе наноструктурированных порошков бентонита на уровень выделения летучих органических соединений из образцов.

Для исследования использовался метод термодесорбционной хромато-масс-спектрометрии, основанный на размещении в термокамерах металлических пластин с соответствующими тестируемыми образцами, в отборе газовых проб на сорбент с последующей термической десорбцией и газохроматографическим анализом летучих органических соединений.

Анализ проб газа проводили методом хромато-масс-спектрометрии по методике ГОСТ Р ИСО 16000-6-2007 «Воздух замкнутых помещений. Часть 6. Определение летучих органических соединений в воздухе замкнутых помещений и испытательной камеры путем активного отбора проб на сорбент Tenax ТА с последующей термической десорбцией и газохроматографическим анализом с использованием МСД/ПИД».

Согласно принятой методике отбор проб газовой среды из термокамеры осуществлялся при тестировании образцов при температурах +28°С и +50°С и при экспозиции образцов в термокамере - 10 суток. Принятые температуры и время экспозиции являются оптимальными для моделирования газовой среды в замкнутых помещениях.

Пробы газов из термокамеры с тестируемыми образцами отбирали на адсорбционные трубки «Gerstel» производства компании «Gerstel GmbH & Со KG» (Германия) со слоем сорбента Tenax ТА.

Пробы газа подвергали термической десорбции на термодесорбере Gerstel TDS при температуре +280°С с одновременным криогенным улавливанием летучих компонентов при -20°С и последующим хроматографическим разделением на капиллярной колонке HP-5MS с детектированием квадрупольным масс-анализатором ионов электронного удара (энергия ионизации 70 эВ) в диапазоне m/z 2-500.

Калибровку масс-спектрометра Agilent GC 5973 MSD компании «Agilent Technologies» (США) с интегрированными системами десорбции и напуска Gerstel TDS3 и CIS4 проводили с использованием растворов целевых эталонных соединений производства «Sigma-Aldrich» (США, Швейцария). При отборе 0,5 литров пробы газа из камеры предел обнаружения идентифицируемых соединений составляет 5·10-12 г/м3.

Результаты газохроматографического анализа выделения летучих органических соединений (ЛОС) из тестируемых образцов эпоксидной композиции представлены на рис.1 и рис.2.

На рис.1 приведена хроматограмма полного ионного тока летучих органических соединений (ЛОС), выделяющихся из образца эпоксидной композиции по примеру 1. При температуре в термокамере +28°С. Ось абсцисс (Time) - время удержания ЛОС. Ось ординат (Abundance) - полный ионный ток ЛОС.

На рис.2 приведена хроматограмма полного ионного тока летучих органических соединений (ЛОС), выделяющихся из образца эпоксидной композиции по примеру 2. При температуре в термокамере +28°С. Ось абсцисс (Time) - время удержания ЛОС. Ось ординат (Abundance) - полный ионный ток ЛОС.

Из образца эпоксидной композиции (пример 2) выявлено выделение аминов, производных фурана, децилбензола, соединений фенола, бензоксантенов, дигидропиразола, эпихлоргидрина и др. вредных веществ в концентрациях на уровне 0,001-0,07 мг/м2, с преобладанием аминов и производных фурана.

Сравнение хроматограмм (рис.1 и 2) позволило сделать вывод о существенном снижении (на 1-2 порядка величин) уровня выделения летучих органических соединений (ЛОС) из образца эпоксидной композиции по примеру 1 по сравнению с примером 2.

Исследования показали, что при увеличении температуры термостатирования образцов (в термокамере) до +50°С, качественный состав ЛОС практически не изменялся, но уровень (интенсивность) выделения ЛОС для образца по примеру 1 уменьшался на 2-3 порядка величин.

При исследовании методом термодесорбционной хромато-масс-спектрометрии установлено, что использование в эпоксидной композиции по изобретению неорганической добавки на основе наноструктурированного порошка бентонита, интеркалированного ионами церия (Се3+), приводит к многократному (на 1-3 порядка величины) уменьшению выделений летучих органических соединений (при окислительной и термоокислительной деструкции).

Таким образом, эпоксидная композиции по изобретению, доступная технология ее получения, положительные результаты исследований позволяют сделать вывод о создании эпоксидной композиции, обеспечивающей технический результат по снижению выделения летучих органических соединений (ЛОС) из эпоксидной композиции в условиях эксплуатации при старении и деструкции.

Изобретение может быть использовано при создании эпоксидных композиций для склеивания, герметизации и ремонта материалов и изделий медицинского и бытового назначения, материалов, эксплуатируемых в замкнутых и герметичных помещениях, с целью улучшения санитарно-гигиенических показателей воздушной среды.

1. Эпоксидная композиция, содержащая эпоксидную диановую смолу, пластификатор, отвердитель, а также неорганическую добавку, при этом в качестве неорганической добавки используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), при следующем содержании компонентов, мас.ч.:

| эпоксидная диановая смола | 100 |

| пластификатор | 1,5-20 |

| отвердитель | 10-100 |

| названный порошок бентонита | 0,5-5 |

2. Эпоксидная композиция по п.1, отличающаяся тем, что используют эпоксидную диановую смолу с содержанием эпоксидных групп от 20,0 до 22,5 мас.%.

3. Эпоксидная композиция по п.1, отличающаяся тем, что используют эпоксидную диановую смолу с содержанием эпоксидных групп от 16,0 до 18 мас.%.

4. Эпоксидная композиция по п.1, отличающаяся тем, что используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), который получают при модификации 0,3-2,0%-ным водным раствором азотнокислой соли церия Се(NO3)3·6H2O полуфабриката бентонита, полученного после обогащения его катионами натрия (Na+) при обработке 5-20%-ным водным раствором хлористого натрия с последующей очисткой от анионов хлора, а после интеркаляции бентонит очищают от солей натрия с последующим измельчением бентонита.

5. Эпоксидная композиция по п.1, отличающаяся тем, что используют наноструктурированный порошок бентонита, интеркалированный ионами церия (Се3+), с размером частиц не более 200 нм.

6. Эпоксидная композиция по п.1, отличающаяся тем, что в качестве отвердителя используют полиэтиленполиамин в количестве 10-16 мас.ч.

7. Эпоксидная композиция по п.1, отличающаяся тем, что используют олигоаминоамидный отвердитель, продукт взаимодействия димеризованных метиловых эфиров кислот льняного масла и полиэтиленполиамина в количестве 58-100 мас.ч.

8. Эпоксидная композиция по п.1, отличающаяся тем, что в качестве пластификатора используют эпоксидную алифатическую смолу с содержанием эпоксидных групп не более 26 мас.%.