Твердые частицы с покрытием

Иллюстрации

Показать всеИзобретение относится к твердым частицам с покрытием, которые могут применяться как абразивные зерна. Твердые частицы выбраны из группы, состоящей из корунда, плавленого корунда, спеченного корунда, цирконового корунда, карбида кремния, карбида бора, кубического нитрида бора, алмаза и/или их смесей и имеют физически нанесенное покрытие. Покрытие содержит по меньше мере один полиол. Изобретение позволяет улучшить технологические свойства твердых частиц, снизить образования пыли, которое происходит при обработке твердых частиц. 3 н. и 11 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Настоящее изобретение относится к имеющим покрытие твердым частицам из группы, состоящей из корунда, плавленого корунда, спеченного корунда, цирконового корунда, карбида кремния, карбида бора, кубического нитрида бора, алмаза и/или их смесей, которые имеют поверхностную обработку в форме физически нанесенного покрытия.

Такие твердые частицы применяются, например, как абразивные зерна с самыми разными размерами зерен в связанной и несвязанной форме для процессов шлифования, которыми могут обрабатываться все известные материалы. Обычно при применении абразивных зерен различают так называемые связанные шлифовальные материалы, под которыми понимают шлифовальные круги, точильные камни или же шлифовальные головки, у которых абразивные зерна сформованы с керамической массой или синтетической смолой в соответствующие абразивные изделия и затем упрочнены термообработкой, а также шлифовальные материалы на подложке или гибкие шлифовальные материалы, у которых абразивные зерна с помощью связующего (чаще всего синтетической смолы) закреплены на подложке (бумаге или полотне), чтобы таким образом получить шлифовальную бумагу или шлифовальную ленту.

При получении шлифовальных материалов на подложке проводится нанесение абразивных зерен на подложку, как, например, бумагу или ленты, в настоящее время обычно на так называемых машинах для россыпи, причем абразивные зерна наносят распределенными как можно более однородно на ленточный транспортер, который переносит абразивные зерна в электростатическое поле, созданное тем, что между двумя электродами, расположенными на определенном расстоянии друг от друга, прикладывается постоянное напряжение. Одновременно в электростатическом поле выше транспортера с абразивными зернами и в противоположном направлении на определенном расстоянии и параллельно ленте транспортера на валиках движется намазанная клеем подложка, так чтобы покрытая сторона была обращена к ленте транспортера. Теперь в электростатическом поле абразивные зерна, которые лежат несвязанными на ленте транспортера, возбуждаются и ускоренно движутся в направлении противоэлектрода, так что они устремляются к промазанной клеем подложке, которая находится перед противоэлектродом, и там прилипают. При этом стремятся получить шлифовальную ленту или шлифовальную бумагу, покрытую как можно более плотно и равномерно.

Часто при этом способе получения возникает проблема, что абразивные зерна затем будут распределены по подложке неравномерно, или что плотность разброса слишком низкая. Частично эти проблемы можно решить тем, что повышают напряжение или же изменяют расстояние между лентой транспортера и промазанной клеем подложкой или расстояние между электродами. Однако это всегда означает лишь временное решение, так как на характеристики разброса абразивных зерен большое влияние оказывают внешние условия, как, например, влажность воздуха. Хотя машине для россыпи удается в определенных рамках установить постоянную атмосферу, но чаще всего по производственно-техническим причинам невозможно за приемлемое время полностью адаптировать к этому климату абразивные зерна, которые, как правило, транспортировались и хранились в течение длительного времени в бумажных мешках в совершенно других климатических условиях.

В этой связи было также установлено, что на пригодность для обработки абразивного зерна в электростатическом поле влияет, в частности, также поверхностная электропроводность зерна, и что благоприятно, когда на поверхность абразивного зерна наносится вода, благодаря чему поверхностная электропроводность улучшается. Так, в документе EP 0304616 B1 описано поверхностно обработанное абразивное зерно на основе оксида алюминия, которое покрыто гигроскопическим и/или гидрофильным веществом, вследствие чего на поверхности абразивного зерна должна образоваться постоянная пленка влаги, которая служит для достаточной поверхностной электропроводности и позволяет однородную обработку в электростатическом поле.

В документе EP 0856037 B1 описаны абразивные зерна на основе оксида алюминия, которые имеют на своей поверхности оболочку, состоящую в основном из гидрата глинозема и силиката натрия. В этом случае также получают абразивное зерно, пригодность которого для обработки в электростатическом поле по существу не зависит от фактических, обусловленных временем и местом, климатических условий (влажность воздуха).

Однако поверхностная обработка абразивных зерен для улучшения способности к рассеиванию несет с собой опасность, что на поверхности абразивного зерна отложится слишком много влаги и что ухудшится, например, сыпучесть абразивных зерен, что помешает достичь идеально гомогенного распределения абразивных зерен на ленте транспортера. Но неравномерное распределение на ленте транспортера автоматически ведет к неравномерному распределению на шлифовальной ленте и тем самым к ухудшению продукта. Слишком высокое влагосодержание может также негативно повлиять на связку абразивного зерна с матрицей синтетической смолы.

Поэтому в прошлом пытались поверхностную обработку абразивных зерен для улучшения способности к рассеиванию уменьшить настолько, чтобы сыпучесть абразивных зерен или их связка с матрицей синтетической смолы не слишком пострадали из-за слишком сильной обработки. Проблемы с возбудимостью абразивного зерна в электростатическом поле устраняли в крайнем случае тем, что изменяли условия поля (расстояние, напряжение).

Следующая проблема при электростатическом разбросе абразивных зерен, в частности, при получении шлифовальных лент, состоит в образовании пыли при заполнении машины для разброса абразивными зернами. При этом обычно абразивные зерна высыпают из 25-килограммовых мешков в открытую воронку, причем приставшая к абразивным зернам пыль поднимается по воронке как пылевое облако, что связано с чрезмерной нагрузкой на здоровье занятых на установке рабочих. Попытки решения этой проблемы путем установки вытяжных устройств в зоне жерла воронки были не особенно успешными, так как для эффективного отсасывания пыли вытяжное устройство должно находиться относительно близко к жерлу воронки, что в таком случае ведет к препятствиям при наполнении воронки.

Равным образом, обеспечение персонала соответствующими защитными приспособлениями, такими, например, как маски для рта, респираторы и т.д., лишь частично приводит к успеху, так как количество пыли, приставшей к абразивным зернам, как правило, относительно велико, так что полная защита затруднительна. Кроме того, подобные защитные меры вносят с собой дополнительные затруднения в работу и поэтому нежелательны.

Приставшая к абразивным зернам пыль возникает при измельчении абразивных зерен при их производстве. При этом образуется большое количество мелкой пыли, которая хотя и отсасывается по большей части, но тем не менее все еще остается в относительно больших количествах прилипшей к абразивным зернам и затем позднее высвобождается, например, при высыпании абразивных зерен из мешков.

Тем самым стоит, кроме того, задача получить абразивные зерна, которые с одной стороны, имеют идеальные характеристики рассеивания в электростатическом поле и оптимальную связку с матрицей синтетической смолы, а с другой стороны, не оказывают никакой пылевой нагрузки на операторов машины для разброса.

Кроме того, требуется, чтобы для достижения этой цели не было нужды в какой-либо слишком трудоемкой дополнительной обработке, так как абразивные зерна являются продуктом массового производства, который должен производиться без больших затрат. Таким образом, как средство выбора исключается, например, даже простая дополнительная промывка абразивных зерен для устранения пыли и последующая сушка, так как эти манипуляции связаны с относительно большими затратами времени и рабочей силы, из-за чего издержки на производство абразивных зерен ощутимо повышаются.

Эта задача решена твердыми частицами из группы, состоящей из корунда, плавленого корунда, спеченного корунда, цирконового корунда, карбида кремния, карбида бора, кубического нитрида бора, алмаза и/или их смесей, с отличительными признаками пункта 1 формулы изобретения. Выгодные воплощения настоящего изобретения являются объектом зависимых пунктов.

Объектом настоящего изобретения является также способ получения поверхностно обработанных твердых частиц, а также их применение для получения шлифовальных материалов на подложке, а также их применение в износостойких поверхностных покрытиях.

В поисках решения описанных выше проблем было обнаружено, что твердые частицы, исключительно хорошо подходящие для обработки в электростатическом поле, можно получить тем, что частицы подвергают поверхностной обработке в форме физического нанесения покрытия водным раствором полиола. При этом достаточно уже малых количеств полиола и для получения оптимального эффекта хватает обработки с количеством полиола от 0,001 до максимум 5 весовых процентов, в расчете на необработанные твердые частицы. В предпочтительных воплощениях настоящего изобретения используется от примерно 0,01 до примерно 1,0 весовых процентов полиола, в расчете на необработанные твердые частицы.

В качестве подходящих полиолов можно использовать линейные или разветвленные полиолы, содержащие от двух до максимум 6 атомов углерода. Особенно предпочтительными согласно настоящему изобретению полиолами являются короткоцепочечные полиолы, как, например, гликоль, пропандиол, бутандиол и глицерин.

Поверхностная обработка является насколько возможно простой, причем твердые частицы помещают в мешалку и затем во время перемешивания опрыскивают водным раствором по меньшей мере одного полиола. При этом для достижения результата достаточно уже малой доли полиола в водном растворе, так что предпочтительное количественное отношение полиол:вода составляет предпочтительно от 2:1 до примерно 1:40. Здесь следует упомянуть, что опыты с неразбавленным гликолем показали, что можно использовать также чистые полиолы, чтобы улучшить способность к рассеиванию, но при этом, однако, часто является проблемой достичь идеально гомогенного смешения с твердыми частицами.

В одном выгодном воплощении настоящего изобретения водный раствор для покрытия дополнительно содержит разбавленное водой жидкое стекло, причем количество жидкого стекла предпочтительно составляет от 0,001 до 2,0 вес.%, в расчете на необработанные абразивные зерна.

Следующее выгодное воплощение предусматривает, чтобы твердые частицы сначала были обработаны органическим силаном как промотором адгезии. Обработка органосиланами улучшает прочность связки твердых частиц с матрицей синтетической смолы, однако одновременно эта обработка ухудшает характеристики разброса твердых частиц. Это ухудшение можно опять устранить дополнительной обработкой обычными гидрофильными или гигроскопическими веществами для улучшения способности к рассеиванию, но при этом опять же страдает прочность связки, в частности прочность во влажном состоянии. Теперь же неожиданно было обнаружено, что характеристики разброса твердых частиц, которые для улучшения связки были обработаны органосиланом, можно стойко улучшить последующей обработкой водным раствором полиола, без того чтобы из-за этого позднее пострадала связка. Очевидно, полиол благоприятствует связке с синтетической смолой при заключительной сшивке путем поликонденсации.

Подходящими силанами для улучшения связки являются органосиланы с общей брутто-формулой (RO)3-Si-(CH2)n-X, где R означает органический остаток, выбранный из группы, состоящей из метила, этила, изопропила и метоксиметила, n означает целое число от 0 до 12, и X означает функциональную группу, выбранную из винила, акрила, метакрила и/или амина.

Силанами, предпочтительными для описанного выше применения, являются силаны, выбранные из группы, состоящей из 3-аминопропил-триэтоксисилана, винилтриэтоксисилана, 3-метакрилоксипропил-триметоксисилана, причем количество органосилана, в расчете на необработанные твердые частицы, предпочтительно составляет от 0,01 до 2,0 вес.%, и промотор адгезии также предпочтительно используется в виде разбавленного водного раствора.

В результате поверхностной обработки содержащим полиол водным раствором удается получить твердые частицы, которые можно отлично обрабатывать в обычных машинах для разброса для получения шлифовальных материалов на подложке. Так как обработанные абразивные зерна обладают отличными характеристиками разброса, объем обработки можно сохранять малым, чтобы можно было избежать проблем с сыпучестью, и обеспечивается однородное распределение абразивных зерен на ленте транспортера в машине для разброса. Одновременно благодаря поверхностной обработке мелкая пыль стойко связывается на поверхности, так что гарантируется безопасная для здоровья обработка в обычных машинах для разброса. Таким путем можно сократить концентрацию пыли по сравнению с необработанными абразивными зернами по меньшей мере на 80%.

Применение обработанных согласно изобретению твердых частиц не ограничивается, однако, шлифовальным материалом, но опыты с микрозернами со средним диаметром зерна от примерно 3 мкм до примерно 60 мкм, которые введены в износостойкие поверхности, показывают, что такие зерна также можно отлично обрабатывать электростатически, если их сначала подвергнуть обработке согласно изобретению. Хотя электростатическое покрытие бумаги или пленок с износостойкими частицами еще не внедрено повсеместно, но следует учитывать, что этот способ находит все более широкое применение.

Далее настоящее изобретение подробно поясняется на примерах, причем из-за доступности соответствующих результатов измерения описано исключительно применение в шлифовальных материалах, в чем, однако, не следует усматривать никакого ограничения. Так, например, результаты с мелкими зернами ZWSK 180 (средний диаметр зерна 70 мкм) и ZWSK 220 (средний диаметр зерна около 50 мкм) (см. примеры 1-5, сравнительные примеры 1-4), можно без проблем перенести на обсужденные выше микрозерна, которые используются для износостойких слоев.

Пример 1 (белый электрокорунд высшего качества, ZWSK 180)

Одну тонну плавленого корунда (белый электрокорунд высшего качества, ZWSK 180, производства Treibacher Scheifmittel AG) помещали в смеситель принудительного действия и там при постоянном перемешивании опрыскивали 2 литрами 20%-ного раствора аминопропилтриэтоксисилана в дистиллированной воде. После полного добавления раствора процесс перемешивания продолжали примерно 30 минут. Затем покрытые таким образом абразивные зерна при дальнейшем перемешивании опрыскивали раствором 500 мл глицерина в 1,5 л воды. И в этом случае после добавления раствора процесс перемешивания продолжали примерно 30 минут, так что полностью процесс перемешивания занимал около 1,5 часов. Полученную таким образом смесь абразивных зерен сушили затем с помощью ленточной сушилки при 80°C.

Сравнительный пример 1 (белый электрокорунд высшего качества, ZWSK 180)

Снова использовали одну тонну плавленого корунда (белый электрокорунд высшего качества, ZWSK 180, Treibacher Scheifmittel AG). Однако в этом случае проводилась только обработка 2 л 20%-ного раствора 3-аминопропилтриэтоксисилана. Затем полученную так смесь абразивных зерен также сушили с помощью ленточной сушилки при 80°C.

Пример 2 (белый электрокорунд высшего качества, ZWSK 180)

Опыт проводили по аналогии с примером 1. Однако в качестве органосилана использовали 3-метакрилоксипропилтриметоксисилан, а в качестве полиола - гликоль.

Пример 3 (белый электрокорунд высшего качества, ZWSK 220)

Опыт проводили по аналогии с примером 1, причем ZWSK 180 был заменен на более тонкую фракцию зерен ZWSK 220.

Сравнительный пример 2 (белый электрокорунд высшего качества, ZWSK 220)

Сравнительный пример 2 проводили аналогично сравнительному примеру 1, причем вместо ZWSK 180 использовали более тонкую фракцию зерен ZWSK 220.

Пример 4 (белый электрокорунд высшего качества, ZWSK 220)

Пример 4 проводили аналогично примеру 2; но здесь также использовали более тонкую фракцию зерен ZWSK 220.

Сравнительный пример 3

Одну тонну ZWSK 180 обрабатывали аналогично примеру 1, однако на втором этапе покрытия вместо обработки полиолом проводили стандартную обработку 2 л 20%-ного раствора жидкого стекла.

Сравнительный пример 4

Аналогично сравнительному примеру 3, однако использовали одну тонну ZWSK 220.

Пример 5

Аналогично примеру 3, одну тонну белого электрокорунда высшего качества (Alodur ZWSK 220, Treibacher Scheifmittel) обрабатывали силаном и затем смешивали с 4 кг чистого гликоля.

Пример 6 (испытание на разброс)

Измерение способности к рассеиванию в электростатическом поле проводили с помощью простого измерительного прибора, который состоит из металлической нижней пластины, так называемой подложки, и расположенной над ней параллельно металлической верхней пластины. На металлической нижней пластине, имеющей диаметр 5 см, по возможности равномерно распределяют 5 г анализируемых абразивных зерен. Между металлической нижней пластиной и верхней пластиной, которая имеет диаметр в пять раз больше, чем нижняя пластина, создают затем электростатическое поле с напряженностью 4,2 квт/см2 путем приложения постоянного напряжения. При этом лежащие на подложке абразивные зерна возбуждаются и устремляются к верхней пластине, от которой они отражаются, причем большая часть абразивных зерен из-за разных пропорций обеих металлических пластин и из-за разного угла падения отдельных зерен больше не попадает на подложку. Длительность возбуждения составляет 5 секунд, после чего измеряют оставшуюся на подложке фракцию. Чем меньше доля остатка, тем лучше способность к рассеиванию абразивного зерна. Результаты испытаний на разброс для примеров 1-5, а также для сравнительных примеров 1-4 сведены в следующей таблице 1.

| Таблица 1 | |||

| Абразивное зерно | Обработка | Способность к рассеиванию =остаток (г) | Выкрашивание зерен (%) |

| Alodur ZWSK 180 | необработан | 1,0 | ок. 40 |

| сравнительный пример 1 | 5,0 | ок. 10 | |

| сравнительный пример 3 | 1,1 | ок. 60 | |

| пример 1 | 1,2 | ок. 15 | |

| пример 2 | 0,9 | ок. 10 | |

| Alodur ZWSK 220 | необработан | 1,7 | ок. 50 |

| сравнительныйпример 2 | 4,9 | ок. 10 | |

| сравнительный пример 4 | 1,6 | ок. 65 | |

| пример 3 | 1,4 | ок. 20 | |

| пример 4 | 1,1 | ок. 15 | |

| пример 5 | 1,2 | ок. 20 |

Приведенные в таблице результаты по разбросу показывают, что обработка для улучшения способности к рассеиванию в случае мелких зерен, как, например, зерно номер 180 или 220, сама по себе не требуется, так как зерна, благодаря малому весу отдельного зерна, уже без обработки отлично позволяют обрабатывать их в электростатическом поле. Чтобы продемонстрировать это, для сравнения измеряли характеристики необработанного Alodur ZWSK 180 и необработанного Alodur ZWSK 220, причем можно видеть, что возбуждалось от по меньшей мере примерно 70 до примерно 80% отдельных зерен. В результате обработки силаном для улучшения связки с матрицей синтетической смолы способность к рассеиванию падает почти до нуля, как можно видеть из сравнительных примеров 1 и 2. Ухудшение способности к рассеиванию можно снова компенсировать последующей обработкой содержащим полиол водным раствором. Сравнительные примеры 3 и 4 показывают, что хотя при стандартной обработке жидким стеклом способность к рассеиванию также восстанавливается, но при сопоставимых испытаниях на разброс оказывается, что связка с матрицей синтетической смолы больше не гарантируется.

Кроме того, с указанными в таблице 1 абразивными зернами получали шлифовальные ленты, которые выдерживали в водном растворе раствора едкого натра и затем сушили. После этого с заранее обработанными таким образом лентами проводили операции шлифования для теста на связку, причем обрабатывали сплошной материал из высококачественной стали при средних давлениях. Соответствующие шлифовальные ленты после шлифовки оценивали с помощью микроскопа и устанавливали процентную долю поверхности использованной при шлифовке области шлифовальной ленты, без выщелачивания зерна. Указанные выше сильные условия выдерживания в растворе едкого натра выбирались, чтобы сильнее проявить разницу в прочности связки и, прежде всего, в прочности во влажном состоянии.

Сравнительные примеры 1 и 2 хотя и показали хорошую связку, однако обработанное силаном абразивное зерно можно было обрабатывать электростатически лишь с большим трудом, вследствие чего была крайне неоднородная структура соответствующих шлифовальных лент, что в условиях практического применения было бы оценено как брак.

Пример 5 показывает хорошую способность к рассеиванию и хорошую связку, однако в этом случае нужно использовать относительно большое количество полиола, чтобы получить приемлемое смешение.

Пример 7 (Ряд испытаний с цирконовым корундом)

Каждый раз одну тонну цирконового корунда (Alodur ZK40, Treibacher Scheifmittel AG) с разными размерами зерна (P24 и P40) обрабатывали в смесителе интенсивного действия при постоянном смешении с различными растворами. При этом для улучшения способности к рассеиванию применялась стандартная обработка раствором чистого жидкого стекла (1,5 л воды + 500 мл 40%-ного жидкого стекла), смесью согласно изобретению с жидким стеклом и глицерином (1,5 л воды + 250 мл 40%-ного жидкого стекла + 250 мл глицерина), смесью согласно изобретению с жидким стеклом и гликолем (1,5 л воды + 250 мл 40%-ного жидкого стекла + 250 мл гликоля), а также водным раствором гликоля (1,5 л воды + 500 мл гликоля) в качестве обрабатывающего раствора.

В отношении этих испытаний следует отметить, что главной проблемой является не прочность связки крупных зерен, имеющих трещиноватую поверхность, а прежде всего сама способность к рассеиванию и возникающее при этом пылеобразование.

Поэтому обработанные абразивные зерна были исследованы в отношении показателя запыленности, а также способности к рассеиванию.

Измерение способности к рассеиванию

Измерение способности к рассеиванию крупных зерен в электростатическом поле проводилось с помощью измерительного прибора, который состоит из металлической основной пластины как анода и расположенной параллельно ей, регулируемой по высоте металлической пластины как катода. Катод снабжен подсасывающим устройством для фиксации на обратной стороне промазанной клеем подложки с определенной площадью основания. Количество абразивных зерен, прилипающих к промазанной подложке за единицу времени при включении постоянного напряжения, определяется уравновешиванием подложки, и затем способность к рассеиванию выражается как плотность разброса (г/м2).

Определение показателя запыленности

Метод измерения для определения содержания пыли из порошков и гранулятов базируется на принципе ослабления света. При этом пробу отбирали в измерительную систему через спускную трубу и образующееся при этом облако пыли между источником света (лазер) и детектором измеряли по ослаблению света, которое напрямую связано с концентрацией пыли, и обозначили как показатель запыленности. Для измерения запыленности использовали измерительный прибор фирмы Anatec Deutschland GmbH под наименованием DustMon L. Длительность измерения составляла 30 секунд, причем каждый раз измерялось по 100 г пробы. Определяли показатель запыленности, который получается из суммы максимального значения в начале измерения и конечного значения перед прекращением измерения.

| Таблица 2 | ||||

| Абразивное зерно | № | Обработка | Плотность разброса(г/см2) | Показатель запыленности |

| Alodur ZK40 P24 | 7.1 | не обработано | 117 | 12,43 |

| 7.2 | стандарт | 304 | 4,98 | |

| 7.3 | глицерин/жидкое стекло | 617 | 0,32 | |

| 7.4 | гликоль/жидкое стекло | 598 | 0,52 | |

| 7.5 | гликоль | 458 | 0,28 | |

| Alodur ZK40 P40 | 7.6 | не обработано | 64 | 22,94 |

| 7.7 | стандарт | 228 | 5,43 | |

| 7.8 | глицерин/жидкое стекло | 445 | 0,35 | |

| 7.9 | гликоль/жидкое стекло | 414 | 0,43 | |

| 7.10 | гликоль | 322 | 0,29 |

Были исследованы все распространенные размеры зерен цирконового корунда, от P24 до P120, причем было установлено, что все без исключения фракции зерен в принципе ведут себя одинаково, поэтому в качестве примеров можно было выбрать фракции P24 и P40. При измерениях для одинаковых размеров зерен всегда выдерживались одинаковые условия разброса (напряжение, расстояние, время возбуждения).

Представленные в таблице 2 результаты показывают, что необработанные абразивные зерна цирконового корунда (№ 7.1 и 7.6) имеют слабые характеристики рассеивания при одновременно высоком образовании пыли. При стандартной обработке с применением раствора жидкого стекла (№ 7.2 и 7.7) можно более чем вдвое повысить плотность разброса, а также уже заметно снизить образование пыли. Однако на практике показатель запыленности около 5 все еще оказывает сильную нагрузку для лиц, находящихся в контакте. Однако совершенно неожиданным является еще одно удвоение плотности разброса в случае обработки согласно изобретению раствором полиола и жидкого стекла (№ 7.3, 7.4, 7.8 и 7.9). Во всех случаях обработка согласно изобретению снижает образование пыли до показателя запыленности менее 1, что на практике означает возможность работы почти без пыли. Правда, интересно, что обработка одним полиолом (гликоль) без дополнительного жидкого стекла (№ 7.5 и 7.10) дает несколько худшие результаты в отношении характеристик разброса. Но, возможно, в этом случае лучше связка с матрицей, что, однако, не проверялось в рамках испытания.

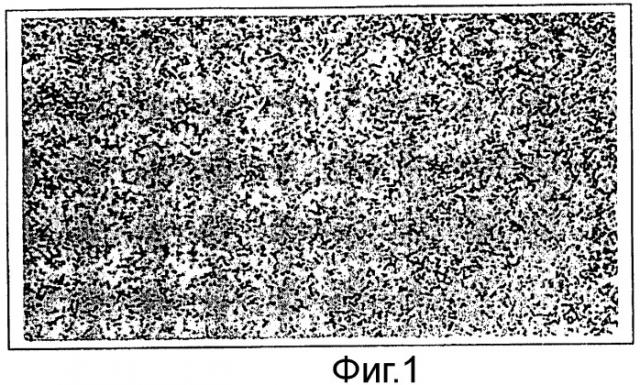

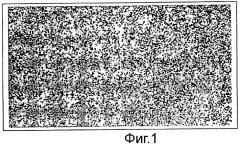

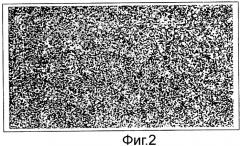

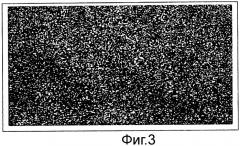

На фигурах 1-3 влияние обработки согласно изобретению на характеристики рассеяния проиллюстрировано визуально. При этом показано:

фигура 1 визуальная (фотографическая) оценка опыта по разбросу с необработанным абразивным зерном,

фигура 2 визуальная (фотографическая) оценка опыта по разбросу со стандартно обработанным абразивным зерном, и

фигура 3 визуальная (фотографическая) оценка опыта по разбросу с абразивным зерном, обработанным согласно изобретению.

Фигура 1 является фотографией промазанной клеем подложки, использующейся в испытании на разброс с необработанными абразивными зернами цирконового корунда (Alodur ZK40 P24) после опыта на разброс в электростатическом поле и, таким образом, соответствует опыту 7.1. Структура разброса очень неравномерная и не удовлетворяет обычным требованиям производства таких шлифовальных лент.

Фигура 2 показывает снимок разброса абразивных зерен цирконового корунда для стандартной обработки и соответствует при этом опыту 7.2. Более высокая плотность разброса по сравнению с необработанными абразивными зернами отчетливо распознается визуально.

На фигуре 3 показан снимок рассеяния абразивных зерен цирконового корунда, которые подвергались обработке согласно изобретению (опыт 7.3). Можно видеть исключительно плотное покрытие подложки твердыми частицами. При такой хорошей способности к рассеиванию, сочетаемой с почти полным подавлением пылеобразования, можно идеально обработать абразивное зерно согласно изобретению в электростатическом поле, что, в частности, для производителей соответствующих шлифовальных материалов на подложке несет с собой огромную производственную выгоду.

В рамках описанного выше изобретения было проведено большое число дополнительных опытов, в которых, в частности, концентрации водных растворов и количества полиола или жидкого стекла при обработке варьировались в указанных в описании диапазонах. Эти опыты, которые здесь явно не описываются, показали, прежде всего, что концентрации можно менять в широком диапазоне, не теряя при этом описанных положительных, по сравнению с уровнем техники, эффектов в том, что касается способности к рассеиванию и пылеобразования.

1. Твердые частицы с улучшенной способностью к рассеиванию из группы, состоящей из корунда, плавленого корунда, спеченного корунда, цирконового корунда, карбида кремния, карбида бора, кубического нитрида бора, алмаза и/или их смесей, которые имеют поверхностную обработку в виде физически нанесенного покрытия, отличающиеся тем, что покрытие содержит по меньшей мере один полиол.

2. Твердые частицы по п.1, отличающиеся тем, что количество полиола составляет от примерно 0,001 до примерно 5 вес.%, предпочтительно от примерно 0,01 до примерно 1,0 вес.% в расчете на необработанные твердые частицы.

3. Твердые частицы по п.1 или 2, отличающиеся тем, что полиол является линейным полиолом с 2-6 атомами углерода.

4. Твердые частицы по п.1, отличающиеся тем, что полиол выбран из группы, состоящей из гликоля, пропандиола, бутандиола и глицерина.

5. Твердые частицы по п.1, отличающиеся тем, что покрытие дополнительно содержит жидкое стекло.

6. Твердые частицы по п.5, отличающиеся тем, что количество жидкого стекла в расчете на необработанные твердые частицы составляет от 0,001 до 2,0 вес.%.

7. Твердые частицы по п.1, отличающиеся тем, что покрытие дополнительно содержит силан с общей суммарной формулой (RO)3-Si-(СН2)n-Х, причем R означает органический остаток, выбранный из группы, состоящей из метила, этила, изопропила и метоксиметила, n означает целое число от 0 до 12, и Х означает функциональную группу, выбранную из винила, акрила, метакрила и/или амина.

8. Твердые частицы по п.7, отличающиеся тем, что силан выбран из группы, состоящей из 3-аминопропилтриэтоксисилана, винилтриэтоксисилана, 3-метакрилоксипропилтриметоксисилана.

9. Твердые частицы по п.7 или 8, отличающиеся тем, что количество органосилана в расчете на необработанные твердые частицы составляет от 0,01 до 2,0 вес.%.

10. Способ получения твердых частиц по одному из пп.1-9, отличающийся тем, что твердые частицы помещают в смеситель интенсивного действия и затем при постоянном перемешивании опрыскивают водным раствором полиола.

11. Способ по п.10, отличающийся тем, что количественное отношение полиол: вода составляет от примерно 2:1 до примерно 1:40.

12. Способ по п.10 или 11, отличающийся тем, что водный раствор полиола содержит от 0,001 до 2,0 вес.% жидкого стекла в расчете на необработанные твердые частицы.

13. Способ по п.10 или 11, отличающийся тем, что твердые частицы перед обработкой водным раствором полиола подвергают обработке 0,01-2,0 вес.% органосилана.

14. Применение твердых частиц по одному из пп.1-9 для получения шлифовального материала на подложке.