Сталь для высокопрочных деталей из лент, листов или труб с превосходной деформируемостью и особо пригодная для способов высокотемпературного нанесения покрытий

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению деталей из лент, листов или труб, изготовленных из высокопрочной хорошо деформируемой стали. Сталь имеет следующий состав, мас.%: Сот 0,07 до ≤0,15, Аl≤0,05, Si≤0,80, Мn от 1,60 до ≤2,10, Р≤0,020, S≤0,010, Сr от 0,50 до ≤1,0, Мо от 0,15 до ≤0,25, Ti≥48/14×[N], V от 0,05 до ≤0,10, В от 0,0015 до ≤0,0050, железо и обычные попутные элементы стали, в том числе азот - остальное. Сталь обладает пригодностью для высокотемпературного нанесения покрытий при температуре свыше Ас3 (900°С), а деталь после деформации при температуре свыше Аc3 (900°С) и термообработки имеет минимальный предел текучести после охлаждения 450 МПа. Сталь обладает высокой деформируемостью и пригодностью для высокотемпературного нанесения покрытий при одновременном обеспечении общей свариваемости. 2 н. и 9 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к стали для высокопрочных деталей из лент, листов или труб с превосходной деформируемостью и особой пригодностью для способов высокотемпературного нанесения покрытий согласно п.1 формулы изобретения. В данном контексте под понятием «высокая температура» подразумеваются температуры свыше Аc3 (около 900°С).

Современный способ изготовления облегченных деталей из стали для значительной экономии ресурсов путем максимального снижения веса предполагает использование высокопрочных сталей.

Это относится, например, к производству белой жести или санитарного оборудования, химическому приборостроению, производству техники для электростанций и к автомобильной промышленности для снижения удельного расхода топлива.

В автомобильной промышленности обычно применяются детали из высокопрочных сталей с антикоррозионным покрытием, в большинстве случаев из цинка. В других перечисленных областях применения наряду с антикоррозионными покрытиями используется также эмалирование.

Полуфабрикаты, такие как ленты или листы, из обычных высокопрочных сталей для указанных областей применения получают преимущественно термомеханической прокаткой. Это предполагает, что данные стали на последующих технологических стадиях не будут более подвергнуты термообработке, так как при этом теряются механические свойства, приобретенные при термомеханической обработке.

Если эти стали будут подвергнуты последующей термообработке, при которой, например, будет нанесено защитное покрытие от коррозии в виде эмали или покрытий из цинка, алюминия или их сплавов при температуре свыше Ас3 (около 900°С), то такие стали потеряют свою первоначальную прочность. Это обстоятельство имеет место и в соответствующих зонах, подвергнутых тепловому воздействию при сварке.

При неоднократных термических обработках, таких как способы термического нанесения покрытий, перекрещивание сварочных швов на соответствующем участке после термообработки, а также при обычно неоднократно проводимых обжигах эмали указанное явление повторяется, вследствие чего материал постоянно теряет свою прочность.

Потеря прочности показана в приводимой ниже таблице 1 на примере стали марки S-420 при толщине 3,0 мм и 8,00 мм и минимальном пределе текучести 420 МПа.

| Таблица 1 | |||||

| Изменение механических свойств листов из стали S-420 после одно- или двухразового обжига | |||||

| Толщина, мм | Положение образца | Состояние | Rр0,2, МПа | Rm, МПа | A80, % |

| 3,0 мм | Продольное | Исходное | 444 | 569 | 21,3 |

| состояние | |||||

| после одного | 430 | 521 | 25,1 | ||

| отжига | |||||

| после двух | 405 | 522 | 25,9 | ||

| отжигов | |||||

| Поперечное | Исходное | 502 | 592 | 20,9 | |

| состояние | |||||

| после одного | 453 | 537 | 25,1 | ||

| отжига | |||||

| после двух | 439 | 537 | 23,0 | ||

| отжигов | |||||

| 8,0 мм | Продольное | Исходное | 426 | 523 | 29,8 |

| состояние | |||||

| после одного | 391 | 498 | 31,0 | ||

| отжига | |||||

| после двух | 385 | 494 | 31,5 | ||

| отжигов | |||||

| Поперечное | Исходное | 437 | 538 | 26,7 | |

| состояние | |||||

| после одного | 401 | 505 | 29,7 | ||

| отжига | |||||

| после двух | 395 | 503 | 29,2 | ||

| отжигов |

В высокопрочных многофазных сталях такая потеря прочности после соответствующей термообработки носит еще более выраженный характер, так как первоначальная мартенситная фаза теряется при нагреве свыше температуры превращения Ас3 в том случае, когда охлаждение не регулируется и протекает интенсивно.

Другая проблема может возникнуть в высокопрочных сталях в результате того, что при нагреве свыше Ас3 заметно повышается растворимость водорода. В этом случае при ускоренном охлаждении водород остается в структуре материала и способен впоследствии вызвать растрескивание материала.

По этой причине спросом пользуются те стали, которые при длительном охлаждении (например, в спокойной воздушной среде) имеют закаленную структуру.

Еще одной проблемой в таких сталях служит то, что наличие плотного защитного покрытия, например, эмали, препятствует выходу водорода из материала. При этом существует опасность отскакивания покрытия (образование «рыбьей чешуи»).

«Рыбья чешуя» - это дефектные участки эмали, из-за которых не обеспечивается сплошная защита стальной подложки. В связи с этим большое значение при эмалировании сталей имеет, в частности, большая стойкость эмалированной детали к образованию «рыбьей чешуи».

Полагают, что причиной образования «рыбьей чешуи» является то, что в процессе эмалирования стальная поверхность приходит в соприкосновение с влагой из атмосферы печи и эмалевого шликера.

В результате реакции между водой и стальной поверхностью образуется атомарный водород, который диффундирует в сталь в процессе обжига.

После обжига эмали при около 900°С и последующем охлаждении растворимость водорода в стали падает, водород стремится выделиться из стали по границе раздела «сталь/железо», происходит рекомбинация с образованием молекулярного водорода.

Такая реакция сопровождается увеличением объема, при этом локально может создаваться высокое давление, которое под конец становится настолько большим, что превышает прочность сцепления комбинированного материала «эмаль/сталь» и кусочки затвердевшей эмали отскакивают в виде полумесяца («рыбья чешуя»).

Из уровня техники известен ряд сталей, обладающих стойкостью к образованию «рыбьей чешуи», для получения холодно- или горячекатаных листов. В связи с необходимостью наличия особых свойств для глубокой вытяжки такие стали обычно выплавляют в виде сталей низкой прочности с малым содержанием элементов внедрения (например, ЕР 0386758 В1). Этот способ основан на том, что стойкость к образованию «рыбьей чешуи» достигается тем, что при холодной прокатке по границам зерен, по которым распределяется атомарный водород, выделяется измельченный цементит (водородные ловушки) и таким образом предотвращается образование «рыбьей чешуи».

Высокопрочные, хорошо деформируемые стали, пригодные для высокотемпературных видов обработки, как, например, эмалирование, до настоящего времени не известны. Требования к высокопрочной стали, которые необходимо соблюдать, с учетом указанных областей применения, могут быть сформулированы следующим образом:

- большая прочность материала детали после деформации и после термообработки при температуре свыше 900°С,

- стойкость к образованию «рыбьей чешуи» после эмалирования,

- хорошая деформируемость,

- общая хорошая свариваемость,

- хорошая свариваемость высокочастотным индукционным и лазерным способами при изготовлении труб,

- хорошая способность детали к цинкованию.

В основу изобретения положена задача создания дешевой стали для изготовления высокопрочных деталей из лент, листов или труб, обладающей превосходной деформируемостью и пригодностью для способов высокотемпературного нанесения покрытий при одновременном обеспечении общей свариваемости, в частности, способом высокочастотной индукционной сварки.

Согласно изобретению указанная задача решается посредством стали следующего состава, мас.%:

| С | 0,07 до≤0,15 |

| Al | ≤0,05 |

| Si | ≤0,80 |

| Mn | 1,60-≤2,10 |

| P | ≤0,020 |

| S | ≤0,010 |

| Cr | 0,50 до≤1,0 |

| Мо | 0,10 до≤0,30 |

| Timin | 48/14x[N] |

| V | 0,03-≤0,12 |

| В | 0,0015-≤0,0050 |

| остальное | железо и обычные попутные элементы стали. |

Высокопрочная сталь согласно изобретению представляет собой улучшенную сталь, которая может дисперсионно твердеть на воздухе или в иной среде со сравнимыми градиентами охлаждения. Сталь особо пригодна для способов высокотемпературного нанесения покрытий, как, например, эмалирование или пинкование, а также для обработки при температуре свыше 900°С и отличается тем, что во время охлаждения после нанесения покрытия не снижает своей прочности, напротив, вследствие эффекта улучшения даже увеличивает ее. При проведении широких серий испытаний специалисты неожиданно установили, что благодаря составу легирующих элементов согласно изобретению впервые была получена сталь, обладающая как превосходной способностью к эмалированию и стойкостью к образованию «рыбьей чешуи», так и одновременно высокой прочностью в результате улучшающей обработки при обжиге эмали или цинковании.

Создание такой дешевой стали достигается, в частности, за счет того, что при низком содержании углерода достигается превосходная деформируемость в холодном исходном «мягком» состоянии, что имеет особое значение при использовании полученных глубокой вытяжкой деталей, например, для санитарных целей для нагревателей воды, в котлостроении, в химическом приборостроении или в изготовлении автомобильных кузовов.

Кроме того, относительно низкий углеродный эквивалент обеспечивает превосходную общую свариваемость. В частности, свариваемость высокочастотной индукционной сваркой, применяемой, например, в производстве труб, является превосходной, так как содержание хрома является относительно низким и в сварочном шве отсутствуют нежелательные выделения карбидов хрома.

Стойкость к образованию «рыбьей чешуи» стали достигается согласно изобретению добавкой хрома и ванадия, при этом тонко дисперсные выделения карбидов хрома и ванадия или карбонитридов и нитридов титана в структуре закаленной стали образуют водородные ловушки, в которых образующийся при эмалировании атомарный водород может удерживаться без вреда для эмалирования.

Сплав на основе Мn, Сr, Мо, V и В обеспечивает улучшение стали за счет градиента охлаждения, сопоставимого с охлаждением на воздухе, в результате оптимального смещения относительных точек превращения.

Полагают, что присутствующий в стали согласно изобретению азот полностью связывается дополнительными добавками титана с образованием нитридов титана, предупреждая выделения нитрида бора и, следовательно, обеспечивая эффективность добавки бора. Для этого согласно изобретению необходимо добавлять, по меньшей мере, стехиометрическое количество титана относительно содержания азота.

Согласно оптимальному варианту выполнения изобретения сталь для цинкования содержит небольшое количество кремния ≤0,30%, благодаря чему обеспечивается возможность цинкования, например, для применения в автомобильной промышленности.

Из уровня техники известны улучшенные стали, в которых при охлаждении на воздухе, например, после термообработки детали, происходит закалка и, следовательно, достигаются требуемые свойства материала.

Если после горячей прокатки сталь охлаждается, по меньшей мере, на отдельных участках на воздухе настолько быстро, что наступает эффект воздушной закалки, то деформируемость в холодном состоянии может достигаться за счет последующего смягчающего отжига, например, в колпаковой отжигательной печи или же путем гомогенизирующего отжига. В качестве альтернативы деформируемость в холодном состоянии может сохраниться после горячей прокатки при условии, что медленно охлаждают плотно намотанный рулон, в том числе в специальной теплоизолированной колпаковой печи.

После холодной деформации или формоизменения улучшенное состояние может быть снова достигнуто последующей термообработкой.

Под холодной деформацией здесь следует понимать следующие технологические варианты:

а) непосредственное изготовление соответствующих деталей из горячей ленты глубокой вытяжкой и пр. с последующей возможной обработкой для улучшения;

б) дальнейшая обработка для получения труб с применением соответствующих процессов волочения и отжига. Сами трубы затем деформируют для получения деталей, например, гибкой деформацией за счет высокого внутреннего давления и пр. и затем проводится улучшение;

в) дополнительная обработка горячей ленты с получением холодной ленты с последующими процессами отжига и дрессировки. После этого холодную ленту обрабатывают глубокой вытяжкой и пр., как описано в пункте а) или б).

В нижеследующей таблице 2 приведены показатели, полученные на образцах стали согласно изобретению, для горяче- и холоднокатаных листов или лент и полученных из них труб.

| Таблица 2 | |||

| Изменение механических показателей стали согласно изобретению после эмалирования | |||

| Холодная лента, 1,5 мм | Rр0,2, МПа | Rm, МПа | А5, % |

| Состояние после поставки: мягкое | 339 | 494 | 35,1 |

| После эмалирования | 490 | 770 | 12,1 |

| Горячая лента 4,6 мм | Rр0,2, МПа | Rm, МПа | А5, % |

| Состояние после поставки: мягкое | 336 | 528 | 33,4 |

| После эмалирования | 475 | 740 | 12,2 |

Для определения способности к эмалированию проводили испытание на съем металла травлением и стойкость к образованию «рыбьей чешуи» на листах из стали согласно изобретению, а также на сравнительных сталях повышенной прочности трех марок.

Результаты испытания стали согласно изобретению на способность к эмалированию по сравнению с другими марками стали повышенной прочности приведены в таблице 3. Испытания листов на съем травлением и стойкость к образованию «рыбьей чешуи» проводили с учетом стандарта EN 10209.

При испытании на стойкость к образованию «рыбьей чешуи» применяли наряду с тестовой фриттой Ferro 2290 для холодной ленты также тестовую эмаль для бойлеров.

| Таблица 3 | |||||

| Сравнение результатов эмалирования | |||||

| Испытание | Заданная величина | Сталь согласно изобретению, лист толщиной 1,5мм | Сравнительная сталь H420LAD, лист толщиной 2,5мм | Сравнительная сталь, MS 1200, лист толщиной 1,5 мм | Сравнительная сталь TRIP НХТ800, лист толщиной 1,0 мм |

| Съем | 20 - 50 г/м2 | 45 | 25 | 49 | 212 |

| травлением | |||||

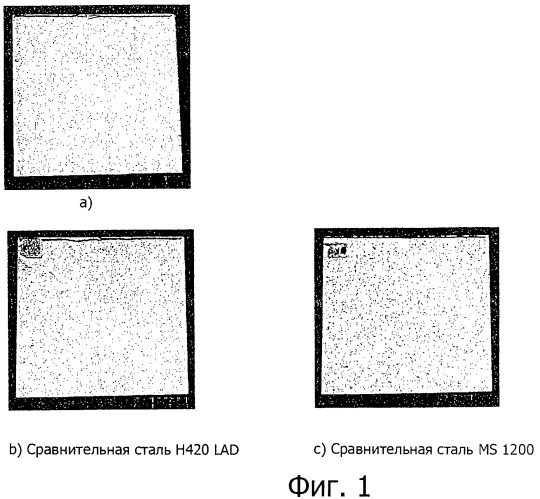

| Тест на образование «рыбьей чешуи», тестовая эмаль для бойлеров | Не обнаружено | Не обнаружено (см. фиг.1а) | Более 30 (см. фиг.1b) | Более 30 (см. фиг.1с) | Тестирование не возможно |

| Тест на образование «рыбьей чешуи», Ferro RTU 2290 | Не обнаружено | Не обнаружено | Более 30 | Более 30 | Тестирование не возможно |

Результаты испытания показывают, что сравнительная сталь TRIP НХТ800 имеет съем при травлении, заметно превышающий заданные величины, в результате чего отпала необходимость в проведении испытания на образование «рыбьей чешуи».

Съем при травлении двух других сравнительных сталей находился в пределах требуемых значений, однако стойкость к образованию «рыбьей чешуи» отсутствовала.

Результаты испытания на образование «рыбьей чешуи» приведены на фиг.1а-1с.

На фиг.1а показана сталь по изобретению, «рыбья чешуя отсутствует.

На фиг.1b и 1с показаны результаты теста на образование «рыбьей чешуи» с применением испытательной эмали для бойлеров.

Изменение механических показателей стали согласно изобретению при эмалировании по сравнению с другими сталями повышенной прочности показано на последующих рисунках. Для сравнительной стали НХТ800 было невозможно получить данные после эмалирования, поскольку из-за чрезмерного съема металла травлением сталь была непригодна для эмалирования.

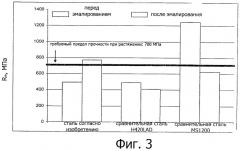

Эти результаты продемонстрированы на фиг.2 и 3.

На фиг.2 показано изменение предела текучести Rp0,2 по сравнению с требуемым минимальным пределом текучести после эмалирования с температурой обжига 900°С.

На фиг.3 показано изменение предела прочности при растяжении Rm по сравнению с требуемым минимальным пределом прочности при растяжении после эмалирования с температурой обжига 900°С.

Преимущества стали согласно изобретению могут быть сформулированы следующим образом:

- высокая прочность материала также после термообработки при температуре свыше 900°С,

- стойкость к образованию «рыбьей чешуи» после эмалирования детали,

- заметно повышенная прочность готовой детали и, следовательно, возможность использования в облегченной конструкции за счет уменьшения толщины по сравнению с традиционными сталями для эмалирования,

- очень высокая свариваемость стали, в частности, также высокочастотным импульсным способом при изготовлении труб,

- превосходная деформируемость стали в холодном состоянии и, следовательно, возможность получения сложных деталей,

- гарантированная способность стали к цинкованию,

- пригодность для нанесения на нее не металлических защитных покрытий.

Ниже приведены типичные показатели для горяче- и холоднокатаных листов и труб в состоянии после смягчающего отжига из стали согласно изобретению.

| Rel или Rp0,2 | 310-430 МПа |

| Rm | 450-570 МПа |

| A5 | ≥23%. |

В состоянии после термообработки, например, после эмалирования или цинкования при температуре свыше 900°С достигаются, например, следующие механические показатели:

| Rel или Rp0,2 | 450-600 МПа |

| Rm | 700-850 МПа |

| A5 | ≥12%. |

Сталь согласно изобретению может применяться для более широкого ассортимента горяче- или холоднокатаных лент, листов, или для изготовления сварных или бесшовных труб.

Для холоднокатаных или деформированных в холодном состоянии изделий диапазон толщин или диапазон толщин стенки может составлять, например, 0,5-4 мм. Соответствующие значения для горячекатаных или деформированных в горячем состоянии изделий составляют от около 1,5 до 8 мм.

1. Высокопрочная хорошо деформируемая сталь, пригодная для высокотемпературного нанесения покрытий при температуре свыше Ас3 (900°С) для изготовления деталей из лент, листов или труб, имеющая следующий состав, мас.%:

| С | от 0,07 до ≤0,15 |

| Al≤0,05 | |

| Si≤0,80 | |

| Мn | от 1,60 до ≤2,10 |

| Р≤0,020 | |

| S≤0,010 | |

| Cr | от 0,50 до ≤1,0 |

| Мо | от 0,15 до ≤0,25 |

| Ti≥48/14·[N] | |

| V | от 0,05 до ≤0,10 |

| В | от 0,0015 до ≤0,0050 |

| железо и обычные попутные элементы стали, в том числе азот | остальное |

2. Сталь по п.1, отличающаяся тем, что содержание углерода в ней составляет от 0,08 до ≤0,10%.

3. Сталь по п.1, отличающаяся тем, что содержание кремния в ней составляет ≤0,30%.

4. Сталь по п.1, отличающаяся тем, что содержание марганца в ней составляет от 1,80 до ≤2,0%.

5. Сталь по п.1, отличающаяся тем, что содержание хрома в ней составляет от 0,70 до ≤0,80%.

6. Сталь по п.1, отличающаяся тем, что содержание титана в ней составляет от 0,02 до ≤0,03%.

7. Сталь по п.1, отличающаяся тем, что содержание бора в ней составляет от 0,0025 до ≤0,0035%.

8. Деталь, изготовленная из высокопрочной хорошо деформируемой и пригодной для высокотемпературного нанесения покрытий при температуре свыше Ас3 (900°С) стали по любому из пп.1-7, в виде ленты, листа или трубы, которая после деформации при температуре свыше Ас3 (900°С) подвергнута термообработке и имеет минимальный предел текучести после охлаждения 450 МПа.

9. Деталь по п.8, отличающаяся тем, что термообработка включает в себя эмалирование с однократным или многократным обжигом.

10. Деталь по п.8, отличающаяся тем, что термообработка включает в себя нанесение металлического покрытия.

11. Деталь по п.10, отличающаяся тем, что покрытие нанесено цинкованием.