Способ формирования профиля головки рельсов

Иллюстрации

Показать всеИзобретение относится к области металлообрабатывающей промышленности. Способ формирования профиля головки рельсов заключается в том, что в качестве инструмента используют энергетический луч или струю гидроабразивной жидкости, подаваемую под высоким давлением. Инструмент ориентируют под углом относительно оси симметрии рельса, под углом к направлению подачи и под углом к оси колебательного движения инструмента. После этого осуществляют формообразование профиля головки рельса инструментом, которому задают колебательное движение относительно заданной оси для последовательного дискретного удаления припуска. В каждой точке профиля головки рельса инструмент лежит в плоскости касательной к профилю головки в этой точке. Амплитуда колебательного движения определяется суммарным углом контакта инструмента и обрабатываемой поверхности. Технический результат заключается в повышении качества обработанной поверхности, формировании требуемых физико-механических свойств поверхностного слоя, повышении производительности. 6 ил.

Реферат

Изобретение относится к области металлообрабатывающей промышленности.

Известны способы формирования рабочего профиля головки рельсов шлифованием, строганием, фрезерованием [1].

Способ фрезерования дисковыми профильными фрезами, оснащенными сменными многогранными пластинами (СМП) (B23C 3/00 - RU 2001100690/02 C2, 2001), включает фрезерование поверхности катания рельса и одной или двух радиусных поверхностей, сопряженных с боковыми гранями головки. При попутном фрезеровании обрабатывают фрезой одновременно поверхность катания и одну или обе радиусные поверхности, сопряженные с боковыми гранями головки. Предварительно одной фрезой может обрабатываться радиусная поверхность головки рельса со стороны бывшей нерабочей грани.

При этом используют дисковые профильные фрезы (B23C 5/14 - RU 2001107733/02 C1, 2001). Фреза содержит зубья из отдельных режущих пластин (СМП), установленных в гнездах, выполненных в корпусе, причем режущие пластины развернуты относительно друг друга по плоскостям их контакта с обеспечением равенства задних углов резания в середине каждой режущей пластины.

Недостатками данного способа является сложность изготовления инструмента, низкая стойкость инструмента, обусловленная высокой твердостью обрабатываемого материала, низкое качество обработанной поверхности из-за вибраций, присущих способам с дискретным снятием припуска.

Известен способ для шлифования рельсов и устройство для его осуществления (RU №2272858, МПК E01B 31/13).

Недостатком способа является низкая производительность, а для правки профильного абразивного круга требуется использование специального профильного бруска, который необходимо изготавливать для каждого профиля рельса.

Известен способ шлифования рельсов [2], при котором рельсошлифовальным поездом формируется профиль головки рельсов.

Недостатком способа является низкое качество обработанной поверхности, так как в этом способе используют непрофильные абразивные круги, вследствие чего профиль головки рельса аппроксимируют дискретными прямолинейными участками, вершины которых при эксплуатации являются концентраторами напряжений, снижающими срок службы рельсов.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение качества обработанной поверхности, формирование требуемых физико-механических свойств поверхностного слоя, повышение производительности.

Технический результат достигается тем, что в качестве инструмента используют:

- непрерывный энергетический луч, в качестве которого используют луч лазера, плазмы, электронный или другой луч, который позволяет удалять поверхностный слой материала головки рельса и формировать требуемый геометрический профиль;

- струю гидроабразивной жидкости, которую подают под высоким давлением.

Инструмент 1 располагают под углом относительно оси симметрии рельса 3, под углом к направлению подачи 5 и под углом к оси колебательного движения инструмента 2, после чего осуществляют формообразование профиля вогнутой производящей линией, которую получают при колебательном перемещении инструмента относительно заданной оси. В каждой точке профиля головки рельса инструмент лежит в плоскости, касательной к профилю в этой точке. Удаление припуска производят дискретно и при перемещении рельса заданный профиль формируют на всей головке рельса.

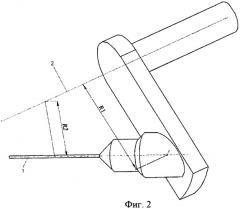

В частном случае, если обрабатываемый участок профиля головки рельса задан гиперболической кривой, то траектория перемещения инструмента есть дуга окружности радиуса R1 (Фиг.2), в остальных случаях траектория перемещения инструмента определяется прямыми касательными в каждой точке обрабатываемого профиля.

При обработке энергетическим лучом параметры излучения назначают таким образом, чтобы при термическом воздействии на поверхность головки рельса получать требуемые физико-механические свойства поверхностного слоя при заданном качестве обработанной поверхности и максимальной производительности. Для этого в зону обработки могут быть дополнительно введены различные вещества (например, кислород).

При обработке струей гидроабразивной жидкости в зоне удаления припуска не происходит образования теплоты, которая приводила бы к изменению первоначальных физико-механических свойств поверхностного слоя головки рельса.

Отсутствие механического взаимодействия между рельсом и инструментом позволяет избежать явления технологической наследственности, а следовательно, повысить качество получаемой поверхности. Затраты на обработку энергетическим лучом или струей гидроабразивной жидкости существенно ниже чем при фрезеровании и шлифовании.

Использование непрерывного энергетического луча или непрерывной струи гидроабразивной жидкости позволяет осуществлять обработку с высокой производительностью.

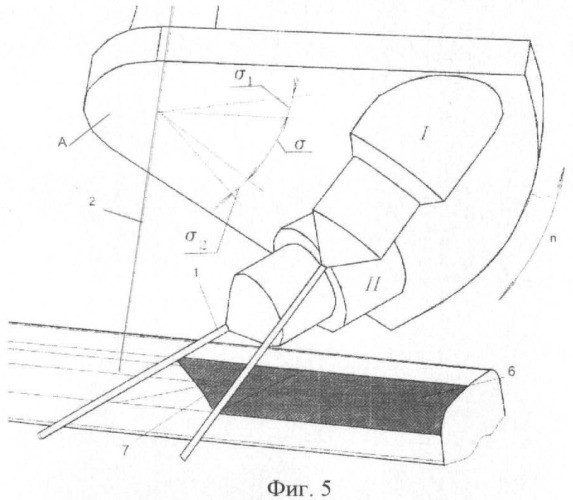

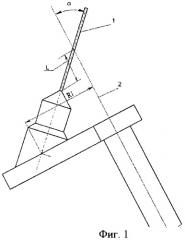

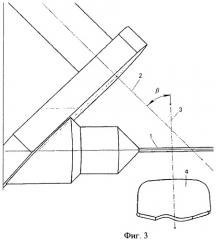

Способ поясняется чертежами: на Фиг.1 изображена схема установки инструмента под углом к оси его колебательного движения, на Фиг.2 изображена схема установки инструмента на требуемом расстоянии от оси колебательного движения, на Фиг.3 изображена схема установки инструмента под углом к оси симметрии рельса, на Фиг.4 изображена схема установки инструмента под углом к направлению подачи, на Фиг.5 изображена схема обработки головки рельса, на Фиг.6 изображена схема формирования полного профиля головки рельса производящими линиями двух инструментов.

Практическую реализацию способа осуществляют следующим образом.

Инструмент 1 устанавливают под углом α к оси его колебательного движения 2 на заданном расстоянии L и на минимальном расстоянии R2 от обработанной поверхности 6 головки рельса 4. Ось колебательного движения 2 устанавливают под углом β к оси симметрии рельса 3 и под углом γ к направлению подачи 5. Затем при колебательном движении инструмента с частотой n относительно оси происходит формирование заданного профиля головки рельса производящими линиями 8 вдоль линии контакта 7 от начальной точки до конечной. При этом инструмент, перемещаясь из положения I в положение II, образует угол контакта σ.

Инструмент перемещают таким образом, что он совершает колебательные движения только на дуге окружности, ограниченной суммарным углом контакта σΣ.

где σ - угол контакта луча с обрабатываемым материалом,

σ1 - угол врезания,

σ2 - угол перебега.

Расположение инструмента под углом β относительно оси симметрии рельса и под углом γ к направлению подачи необходимо для формирования профиля головки рельсов с различными геометрическими параметрами.

Необходимый угол наклона инструмента относительно оси вращения α определяют по формуле:

где: R2, R3 - радиусы производящей поверхности, формируемой инструментом, в соответствующих точках кривой профиля головки рельса, мм;

x3 - координата по оси Х соответствующей точки кривой профиля головки рельса, мм.

При этом знак угла α не влияет на геометрические параметры получаемого гиперболического профиля головки рельса.

При реализации способа происходит чередование встречной и попутной схем обработки.

Траектория перемещения инструмента на участке суммарного угла контакта может быть дугой окружности радиуса R1, в этом случае получают участок профиля головки рельса в виде гиперболической кривой. При необходимости формирования участков профиля головки рельсов, представленных отрезком прямой, дугой окружности или другой кривой, а также их совокупностью, траектория перемещения луча в плоскости А, перпендикулярной оси его колебательного движения (см. Фиг.5), будет представлять собой кривую, через которую проходят все прямые, касательные к получаемому профилю головки рельса.

Для формирования полного профиля головки рельса от правой боковой поверхности до левой боковой поверхности без переустановки используют два инструмента, которые располагают слева и справа относительно оси симметрии рельса.

Для формирования специальных профилей рельса используют два или более инструмента, которые располагают под соответствующими углами относительно оси симметрии рельса и каждый из которых формирует часть заданного профиля головки рельса.

Список используемой литературы

1. Мелентьев Л.П., Порошин В.П., Фадеев С.И. Содержание и ремонт рельсов. М.: Транспорт, 1977, 160 с.

2. Альбрехт В.Г. Профильная обработка рельсов шлифовальными поездами с активными рабочими органами. Альбрехт В.Г., Крысанов Л.Г., Абдурашитов А.Ю., Шмига Ю.Н. М.: ТЕХИНВЕСТ, 1999.

Способ формирования профиля головки рельсов, включающий поступательное перемещение рельса для обработки всей поверхности головки рельса, отличающийся тем, что в качестве инструмента для обработки заданного участка профиля головки рельса используют: непрерывный энергетический луч или непрерывную струю гидроабразивной жидкости, подаваемую под высоким давлением, при этом инструмент ориентируют под углом относительно оси симметрии рельса, под углом к направлению подачи и под углом к оси колебательного движения инструмента, после чего осуществляют формообразование профиля головки рельса инструментом, которому задают колебательное движение относительно заданной оси для последовательного дискретного удаления припуска, при этом в каждой точке профиля головки рельса инструмент лежит в плоскости касательной к профилю головки в этой точке, при этом амплитуда колебательного движения определяется суммарным углом контактаσΣ=σ+σ1+σ2,где σ - угол контакта инструмента с обрабатываемым материалом, σ1 - угол врезания, σ2 - угол перебега,для получения профиля головки рельсов с новыми геометрическими параметрами изменяют значения одного или всех углов ориентирования инструмента - угла относительно оси симметрии рельса, угла относительно направления подачи, угла относительно оси колебательного движения инструмента.