Способ оптимизации геометрических параметров проточных каналов ступеней погружного малодебитного центробежного насоса

Иллюстрации

Показать всеИзобретение относится к гидромашиностроению, преимущественно к нефтяной промышленности, и может быть использовано при добыче из скважин пластовой жидкости, воды и других жидких сред с широким диапазоном изменения механических примесей. Способ оптимизации геометрических параметров проточных каналов ступеней погружного малодебитного центробежного насоса заключается в увеличении расстояний между двумя дисками направляющего аппарата и двумя дисками рабочего колеса, между которыми закреплены лопатки, и уменьшении количества лопаток направляющего аппарата и рабочего колеса. При этом лопатки рабочего колеса удлиняют и загибают выходную ее часть при закреплении входного участка лопатки в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса. Изобретение направлено на повышение ресурса насоса путем уменьшения вероятности засорения при добыче из скважин пластовой жидкости и др. жидких сред с широким диапазоном изменения механических примесей, повышение напора и КПД. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к гидромашиностроению, преимущественно к нефтяной промышленности, и может быть использовано при добыче из скважин пластовой жидкости, воды и других жидких сред с широким диапазоном изменения механических примесей.

В связи с интенсификацией добычи нефти в скважинах увеличивается доля воды и механических примесей. Это, а также малые размеры малодебитных погружных многоступенчатых центробежных насосов, ведет к засорению проточных каналов ступеней погружного многоступенчатого центробежного насоса.

Нефтяные кампании задают жесткие требования для характеристик погружных насосов. Необходимо, чтобы расход, при котором достигается максимальный КПД насоса, находился бы рядом с номинальной (расчетной) подачей. Некоторые из них требуют, чтобы это отклонение было не больше ±10%. Это приводит к увеличению номенклатуры по подаче: Q=15 м3/сут, Q=18 м3/сут, Q=20 м3/сут, Q=25 м3/сут, Q=30 м3/сут и т.д. Согласно всей опубликованной литературе, это достигается при проектировании за счет выбора параметров (в основном минимальной площади) отвода (направляющего аппарата). Например:

1. Боровский Б.И., Ершов Н.С., Овсянников Б.В., Петров В.И., Чебаевский В.Ф., Шапиро А.С. «Высокооборотные лопаточные насосы» - М.: «Машиностроение», 1975 г. На рисунке 2.21 стр.125 показан график положения максимума КПД в зависимости от площади входа. При таком способе при увеличении (расширении) площади входа в конический диффузор отвода максимум КПД смещается в сторону больших подач.

2. Боровский Б.И. "Энергетические параметры и характеристики высокооборотных лопастных насосов" - М.: "Машиностроение". 1989. - 184 с. На стр.65 даны зависимости, по которым определяется положение максимума КПД, из которых видно, что при увеличении (расширении) минимальной площади входа в отводе максимум КПД также смещается в сторону больших подач.

3. Давыдов И.В. Труды ВИГМ, выпуск XX, МОСГИЗ, 1958 г. На стр.60 дан график испытаний с направляющими аппаратами различной ширины канала. Видно, что с увеличением ширины канала направляющего аппарата положение максимума смещается в сторону больших подач.

4. Айзенштейн М.Д. "Центробежные насосы для нефтяной промышленности" - М.: ГНТИ нефтяной и горно-топливной литературы, 1967 г., 363 с. На стр.83 отмечается, что при "увеличении сечений отвода против нормальных значений точка максимального КПД передвигается по кривой Q-η вправо" и даются рекомендации по выбору площади отвода.

5. Степанов А.И. "Центробежные и осевые насосы" - М.: ГНТИ машиностроительной литературы, 1960 г. 464 с. На стр.117 отмечается, что "если площади сечений отвода слишком малы по сравнению с оптимальными их значениями, то максимальный КПД переместится к режиму с меньшей подачей", что учитывается при выборе параметров отвода.

Наиболее близким к изобретению является реализованный в устройстве способ оптимизации геометрических параметров проточных каналов ступеней погружного малодебитного центробежного насоса (RU 2093710 C1, 20.10.1997).

Указанные способы оптимизации геометрических параметров проточных каналов с использованием отвода (направляющего аппарата) для обеспечения необходимого положения максимума КПД для погружных малодебитных насосов является нерациональным, поскольку у малодебитных погружных насосов для обеспечения равенства номинальной подачи и подачи с максимальным КПД за счет параметров отвода получаются узкие сечения, что приводит к засорению проточных каналов, кроме того, снижается КПД насоса из-за влияния шероховатости, поскольку согласно работе "Исследование влияния шероховатости на рабочие характеристики центробежной ступени погружного насоса" (журнал "Математическое и компьютерное моделирование машин и систем", авторы Шейпак Л.Л., Лоханский Я.К., Петров В.Е.) основные потери в ступени приходятся на отвод.

Оптимизация заключается в расширении проточных каналов направляющего аппарата и рабочего колеса при совпадении номинального режима с режимом максимального КПД не за счет выбора параметров отвода, как это принято в насосостроении, а за счет оптимизации параметров рабочего колеса.

Задачей изобретения является повышение ресурса работы погружного многоступенчатого центробежного насоса путем уменьшения вероятности засорения при добыче из скважин пластовой жидкости, воды и других жидких сред с широким диапазоном изменения механических примесей, а также повышение напора и КПД ступени.

Указанный технический результат достигается тем, что способ оптимизации геометрических параметров проточных каналов ступеней погружного малодебитного центробежного насоса согласно изобретению включает увеличение расстояний между двумя дисками направляющего аппарата, двумя дисками рабочего колеса, между которыми закреплены лопатки, уменьшением количества лопаток направляющего аппарата и рабочего колеса, при этом лопатки рабочего колеса удлиняют с одновременным загибом выходной ее части при закреплении входного участка лопатки в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса. Кроме того, расстояния между двумя дисками направляющего аппарата, двумя дисками рабочего колеса увеличивают до значения ширины b проточных каналов в меридиональном сечении, определяемого из соотношения , число лопаток в рабочем колесе уменьшают до значения Zк, равного , а лопатки удлиняют до значения L, равного

где Q - расход [м3/с];

n - частота вращения ротора [об/мин];

Kb - коэффициент, равный 1,05÷1,25;

Kz - коэффициент, равный 0,25÷0,95;

KL - коэффициент, равный 2,2÷3,5.

Сущность изобретения поясняется прилагаемыми фигурами.

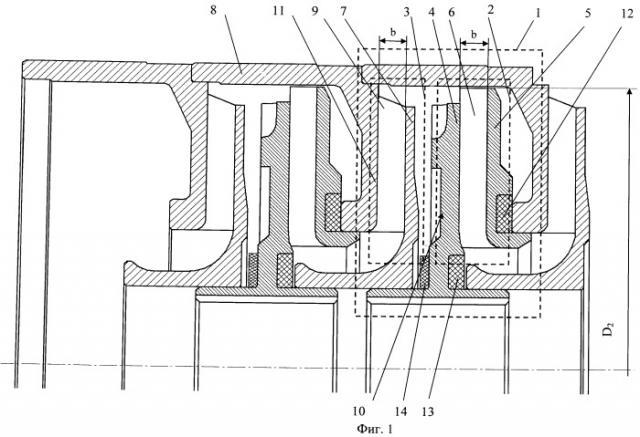

На фиг.1 представлены две последовательные ступени многоступенчатого центробежного насоса.

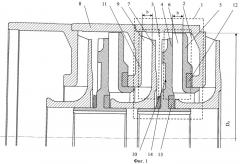

На фиг.2 представлено рабочее колесо погружного многоступенчатого центробежного насоса на подачу 30 м3/сут для работы в скважинах с повышенным содержанием механических примесей.

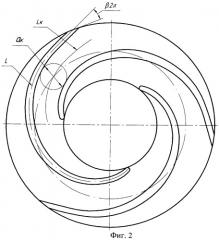

На фиг.3 представлено сравнение проточной части серийной ступени с числом лопастей 8 и проточной части ступени для работы в скважинах с повышенным содержанием механических примесей с числом лопастей 3.

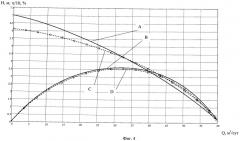

На фиг.4 представлены напорные и КПД характеристики (зависимость напора и КПД от расхода) устройства для реализации заявленного способа и серийного погружного многоступенчатого центробежного насоса примерно с тем же номинальным расходом.

Погружной многоступенчатый центробежный насос содержит, по меньшей мере, две ступени 1. Ступени 1 расположены вдоль вала (на чертеже не показан) последовательно. Ступень 1 выполнена из рабочего колеса 2 и направляющего аппарата 3. Рабочее колесо 2 установлено на валу и выполнено в виде ведущего диска 4, покрывного диска 5 и лопаток 6. Лопатки 6 закреплены между ведущим диском 4 и покрывным диском 5. Направляющий аппарат 3 выполнен в виде лопаточного покрывного диска 7, цилиндрической обоймы 8 с диском 11 и лопаток 9. Лопаточный покрывной диск 7 установлен со стороны задней поверхности 10 ведущего диска 4 рабочего колеса 2. Внутри цилиндрической обоймы 8 установлены рабочее колесо 2 и лопаточный покрывной диск 7. Лопатки 9 закреплены в направляющем аппарате 3 между диском 11 цилиндрической обоймы 8 и лопаточным покрывным диском 7.

Для уменьшения сил трения, возникающих при вращении рабочего колеса 2, в конструкции применяются шайбы 12, 13, 14 из антифрикционного материала, выполняющие роль индивидуальных опор.

Расстояния между двумя дисками направляющего аппарата 7 и 11, двумя дисками рабочего колеса 4 и 5 увеличивают до значения ширины b проточных каналов в меридиональном сечении, определяемого из соотношения , где Kb=1,05÷1,25, количество лопаток 6 выбрано из соотношения , где Kz=0,25÷0,95, каждая из лопаток 6 рабочего колеса 2 удлинена до значения , где KL=2,2÷3,5,

Как показали исследования, при перечисленных параметрах рабочего колеса 2 и направляющего аппарата 3 достигается уменьшение вероятности засорения проточной части погружного многоступенчатого центробежного насоса механическими примесями и, следовательно, увеличение его срока службы, а также повышение напора и КПД ступени за счет смещения режима работы с максимальным КПД в область номинальной подачи.

Работает погружной многоступенчатый центробежный насос следующим образом.

Рабочее колесо 2 приводится во вращение валом насоса. Перекачиваемая жидкость поступает в тракты между лопатками 6 вращающегося рабочего колеса 2 и движется от его центра к периферии. При этом рабочее колесо 2 создает напор перекачиваемой жидкости как за счет увеличения статического давления в потоке, так и за счет увеличения окружной составляющей скорости потока. Увеличение расстояния между двумя дисками рабочего колеса 4 и 5 до значения ширины , где Kb=1,05÷1,25, уменьшение количества лопаток 6 рабочего колеса 2 до значений , где Kz=0,25÷0,95, позволяет расширить каналы рабочего колеса 2, тем самым уменьшить вероятность их засорения и уменьшить гидравлические потери. Удлинение лопаток 6 рабочего колеса 2 до значения , где KL=2,2÷3,5, а также одновременный загиб выходной ее части при закреплении входного участка лопатки в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса позволяет сместить режим работы с максимальным КПД в область номинальной подачи и тем самым повысить напор и КПД ступени.

Далее жидкость поступает в каналы направляющего аппарата 3, в которых осуществляется увеличение статической составляющей давления, уменьшение скорости, разворот потока и направление его в рабочее колесо следующей ступени. Увеличение расстояния между двумя дисками направляющего аппарата 7 и 11 до значения ширины , где Kb=1,05÷1,25, позволяет расширить каналы направляющего аппарата 3, тем самым уменьшить вероятность их засорения и уменьшить гидравлические потери.

Серийные малодебитные погружные многоступенчатые центробежные насосы имеют малые размеры проточной части (фиг.3), что ведет к засорению проточных каналов при работе в скважинах с широким диапазоном изменения механических примесей. Методов проектирования ступеней малодебитных погружных центробежных насосов при работе с механическими примесями нет.

Одним из способов уменьшить вероятность засорения проточных каналов малодебитных погружных многоступенчатых центробежных насосов является увеличение площадей (расширение) проточных каналов. Согласно фиг.1 и 2, площади проходного сечения проточного канала рабочего колеса ограничены лопастями и основным и покрывным дисками. Увеличение расстояния между двумя дисками рабочего колеса 4 и 5 до оптимального значения ширины , где Kb=1,05÷1,25, позволяет добиться наилучших результатов в работе. Значения коэффициента Kb меньше 1,05 дают малые значения ширины b, которых не достаточно для удовлетворительной работы в скважинах с повышенным содержанием механических примесей (происходит засорение), а значения коэффициента Kb больше 1,25 дают большие значения ширины b, в связи с чем сильно смещается максимум КПД область больших расходов, и работать приходится на режимах, много меньших расчетного. Для существующих серийных насосов коэффициент Kb=0,7÷0,9.

Чем меньше количество лопастей рабочего колеса, тем больше площади проточного канала, это видно из фиг.3. Уменьшение количества лопаток 6 рабочего колеса 2 до оптимальных значений , где Kz=0,25÷0,95, позволяет увеличить проходные каналы и улучшить работу насоса. У существующих серийных насосов количество лопастей Zк=5÷12.

Напор и КПД насоса зависит от густоты τк решетки лопаток центробежного колеса τк~Lк/aк, увеличиваясь с возрастанием τк до определенного предела, где Lк - длина канала, aк - ширина канала (фиг.2). При уменьшении количества лопаток рабочего колеса длина канала Lк уменьшается, а ширина канала aк - увеличивается. Вследствие этого густота решетки падает, и соответственно падают напор и КПД. Чтобы этого избежать и обеспечить оптимальную густоту решетки рабочего колеса τк=1,8÷2,1 (при уменьшении количества лопаток рабочего колеса 2 до оптимальных значений , где Kz=0,25÷0,95), необходимо удлинять (по сравнению с серийными насосами) лопатки 6 рабочего колеса 2 до значения , где KL=2,2÷3,5, а также загибать выходную часть при закреплении входного участка лопаток в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса, причем меньшие значения из данного диапазона соответствуют Q=40÷60 м3/сут, а большие значения соответствует Q=5÷10 м3/сут. При увеличении длины лопатки L до указанных значений длина канала Lк увеличивается, а ширина канала aк уменьшается, чем и обеспечивается необходимая густота решетки τк.

Увеличение расстояния между двумя дисками направляющего аппарата 7 и 11 до оптимального значения ширины , где Kb=1,05÷1,25, позволяет добиться наилучших результатов в работе. Значения коэффициента Kb меньше 1,05 дают малые значения ширины b, которых не достаточно для удовлетворительной работы в скважинах с повышенным содержанием механических примесей (происходит засорение), а значения коэффициента Kb больше 1,25 дают большие значения ширины b, в связи с чем сильно смещается максимум КПД в область больших расходов, и работать приходится на режимах, много меньших расчетного. Для существующих серийных насосов коэффициент Kb=0,7÷0,9.

Увеличение расстояний между двумя дисками 7 и 11 направляющего аппарата 3, двумя дисками 4 и 5 рабочего колеса 2, между которыми закреплены лопатки 6 и 9, уменьшение количества лопаток 6 и 9 направляющего аппарата 3 и рабочего колеса 2 приводит к тому, что точка максимума КПД смещается в сторону больших подач, т.к. увеличиваются проходные сечения каналов рабочего колеса и направляющего аппарата. Для нефтяных компаний это неприемлемо, поэтому для оптимизации геометрических параметров и смещении точки максимума КПД в область номинальной подачи в данной заявке используется для этого рабочее колесо ступени малодебитного погружного центробежного насоса. Удлинение лопатки рабочего колеса, а также одновременный загиб выходной ее части при закреплении входного участка лопатки в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса, помимо увеличения густоты решетки приводит к тому, что уменьшается угол установки лопатки рабочего колеса на выходе. Эта зависимость получается конструктивно при профилировании лопасти рабочего колеса. Это, в свою очередь, приводит к смещению положения максимума КПД в сторону меньших подач, вплоть до номинальных значений. Это можно показать следующим образом. Точка максимального расхода, при котором теоретический напор равен нулю, определяется из выражения

Qmах=π·D2·b2·u2·tg(β2л),

где D2 - диаметр рабочего колеса на выходе,

b2 - высота лопасти рабочего колеса на выходе,

u2 - окружная скорость рабочего колеса на диаметре D2,

β2л - угол установки лопасти рабочего колеса на выходе.

При увеличении b2 (расширении проточного канала) максимальный расход должен увеличиться, а с ним и положение максимума КПД сместится правее. Но, если одновременно с увеличением b2 уменьшить угол лопасти на выходе β2л, то максимальный расход не увеличится, а с ним и не изменится положение максимума КПД, и требование нефтяной компании будет удовлетворено.

Указанный способ, реализуемый в представленной конструкции, был проверен на насосе с номинальным расходом 25-30 м3/сут. На фиг.4 показаны напорная и КПД характеристики предлагаемой конструкции (кривые А и В), а также напорная и КПД характеристики серийного погружного многоступенчатого центробежного насоса примерно с тем же номинальным расходом (кривые С и D). Сравнение этих характеристик показывает, что на расходе Q=30 м3/сут КПД по предлагаемой заявке выше на 1% (η=36% против η=35%), а напор практически совпадает. Кроме того, напорная характеристика насоса новой конструкции падает более круто, чем серийного, что благотворно влияет на регулирование системы.

Таким образом, предлагаемый способ, благодаря оптимально выбранным геометрическим параметрам проточных каналов погружного малодебитного центробежного насоса, позволяет обеспечить увеличение срока службы многоступенчатого центробежного насоса путем уменьшения вероятности засорения при добыче из скважин пластовой жидкости, воды и других жидких сред с широким диапазоном изменения механических примесей, а также повысить напор и КПД ступени за счет смещения режима работы с максимальным КПД в область номинальной подачи.

1. Способ оптимизации геометрических параметров проточных каналов ступеней погружного малодебитного центробежного насоса, включающий увеличение расстояний между двумя дисками направляющего аппарата, двумя дисками рабочего колеса, между которыми закреплены лопатки, уменьшение количества лопаток направляющего аппарата и рабочего колеса, при этом лопатки рабочего колеса удлиняют с одновременным загибом выходной ее части при закреплении входного участка лопатки в сторону, противоположную вращению колеса, до совпадения выходной кромки лопатки с наружной поверхностью рабочего колеса.

2. Способ по п.1, отличающийся тем, что расстояния между двумя дисками направляющего аппарата, двумя дисками рабочего колеса увеличивают до значения ширины b проточных каналов в меридиональном сечении, определяемого из соотношения , число лопаток в рабочем колесе уменьшают до значения z, равного , а лопатки удлиняют до значения L, равного , где Q - расход, м3/с;n - частота вращения ротора, об/мин;Kb - коэффициент, равный 1,05÷1,25;Kz - коэффициент, равный 0,25÷0,95;KL - коэффициент, равный 2,2÷3,5.