Способ контроля свойств жидких сред

Иллюстрации

Показать всеИспользование: для контроля свойств жидких сред посредством ультразвуковых колебаний. Сущность: заключается в том, что осуществляют возбуждение колебаний ультразвукового диапазона в объеме исследуемой жидкости при помощи резонатора, при этом в качестве резонатора используется ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, частотнопонижающих накладок, одна из которых заканчивается рабочим инструментом, возбуждение колебаний для кавитационной ультразвуковой обработки осуществляется погружением колеблющегося рабочего инструмента в контролируемую жидкость, в процессе ультразвуковой обработки изменяют частоту питающего напряжения колебательной системы в окрестностях ее резонансной частоты и производят измерения амплитуды тока механической ветви колебательной системы, являющегося разностью между полным током системы и его емкостной составляющей и измерения амплитуды электрического напряжения, обуславливающего ток, потребляемый ультразвуковой колебательной системой от электронного генератора, по измеренным частотным характеристикам определяют значения активных, реактивных и энергетических параметров ультразвуковой колебательной системы, соответствующие значениям физических свойств (например, плотность, упругость среды, активные потери и др.) контролируемых жидкостей. Технический результат: обеспечение возможности непрерывного контроля параметров жидких сред, подвергаемых воздействию низкоинтенсивных ультразвуковых колебаний (докавитационный режим), так и под влиянием ультразвуковых полей высокой интенсивности (режим развитой кавитации). 8 ил.

Реферат

Изобретение относится к ультразвуковой технике, а именно к способам контроля свойств жидких сред, подвергаемых воздействию ультразвуковых колебаний высокой интенсивности, и предназначено для повышения эффективности технологических процессов, реализуемых в жидких и жидкодисперсных средах в докавитационном и кавитационном режимах.

Используемые для реализации таких процессов ультразвуковые электронные генераторы представляют собой устройства, обеспечивающие не только преобразование энергии электрической сети в энергию электрических колебаний ультразвуковой частоты для питания ультразвуковых колебательных систем (УЗКС), но и оптимизацию условий передачи энергии от колебательных систем в обрабатываемые среды.

Обеспечение заданного или максимального энергетического воздействия на различные по свойствам и изменяющиеся в процессе обработки технологические среды обуславливает необходимость контроля процессов, протекающих в технологических средах под действием ультразвуковых колебаний высокой интенсивности.

Таким образом, эффективная реализация процессов под действием ультразвуковых колебаний требует контроля свойств обрабатываемых жидкостей.

Проблема усугубляется тем, что при реализации технологических процессов в жидких средах с различными физическими свойствами (вода, масло, смолы и т.д.), свойства которых изменяются (например, при получении эмульсий путем смешивания двух различных жидкостей, снижении вязкости смол и масел при росте температуры, изменении дисперсности наполнителей при их диспергировании и т.п.), эффективность ультразвукового воздействия может существенно изменяться.

В связи с этим, возникает необходимость непрерывного контроля параметров акустической нагрузки (контроля параметров обрабатываемой среды) [1] и включения в состав создаваемых УЗ технологических аппаратов систем контроля с перестраиваемыми системами согласования генератора и УЗКС [2].

Наиболее близким по технической сущности к предлагаемому является способ контроля свойств жидких сред, принятый за прототип (патент РФ №2232384) [3], заключающийся в том, что контроль свойств жидких сред осуществляют путем возбуждения колебаний ультразвукового диапазона в объеме исследуемой жидкости при помощи резонатора и контролируют изменение свойств контролируемой жидкости по изменению свойств резонатора.

При реализации известного способа, используемый объем исследуемой жидкости в виде капли располагают на жесткой подложке (резонаторе), выполненной с возможностью возбуждения в упомянутой капле колебаний, возбуждают в исследуемой жидкости колебания в ультразвуковом диапазоне частот и определяют физические свойства (механический импеданс) исследуемой жидкости. Исследуемую каплю в дальнейшем сушат и контролируют изменение механического импеданса в процессе высыхания жидкости. Регистрируемые в процессе высыхания изменения механического импеданса используют в качестве информативного параметра для сравнения с изменениями механического импеданса эталонного образца. По изменению механического импеданса судят об отклонениях импеданса (плотности жидкости и скорости распространения ультразвука) от эталонной жидкости.

К недостаткам способа контроля свойств жидкости, принятого за прототип, можно отнести следующее:

1. Длительность процесса контроля, поскольку изменение свойств капли представляет собой длительный по времени процесс, что связано с технологий проведения измерения (длительность процесса измерения определяется временем естественной сушки образца жидкости). Этот недостаток обуславливает невозможность контроля параметров невысыхающих сред (например, смол);

2. Необходимость, для проведения измерений, выполнения отбора проб в виде капли жидкости и помещения ее в зону испарения. Подобная техника измерений не позволяет осуществлять непрерывный контроль свойств жидких сред и требует присутствие оператора, который выполняет отборы проб и контролирует процесс измерения;

3. Способ не позволяет контролировать свойства жидких сред, подвергаемых ультразвуковым колебаниям высокой интенсивности, когда в жидких средах возникает явление кавитации и происходят изменения структуры и свойств жидкостей;

4. Известный способ контроля невозможно (или затруднительно) автоматизировать, что в дальнейшем не позволяет его интегрировать в технологические аппараты и процессы, где необходимо осуществлять непрерывный контроль параметров в автоматическом режиме.

Таким образом, выявленные недостатки известного способа контроля параметров жидких сред делают невозможным его использование в ультразвуковых технологических аппаратах, где процесс ультразвукового воздействия и контроля должен осуществляться непрерывно.

Предлагаемый способ контроля свойств жидких технологических сред направлен на устранение недостатков способа, принятого за прототип, и позволяет обеспечить непрерывный контроль параметров жидких сред, подвергаемых воздействию низкоинтенсивных ультразвуковых колебаний (докавитационный режим), так и под влиянием ультразвуковых полей высокой интенсивности (режим развитой кавитации).

Суть предлагаемого способа контроля заключается в следующем.

В предлагаемом способе контроля свойств жидких сред, заключающемся в возбуждении колебаний ультразвукового диапазона в объеме исследуемой жидкости при помощи резонатора, в качестве резонатора используется ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, частотнопонижающих накладок, одна из которых заканчивается рабочим инструментом, возбуждение колебаний для кавитационной ультразвуковой обработки осуществляется погружением колеблющегося рабочего инструмента в контролируемую жидкость, в процессе ультразвуковой обработки изменяют частоту питающего напряжения колебательной системы в окрестностях ее резонансной частоты и производят измерения амплитуды тока механической ветви колебательной системы, являющегося разностью между полным током системы и его емкостной составляющей и измерения амплитуды электрического напряжения, обуславливающего ток, потребляемый ультразвуковой колебательной системой от электронного генератора, по измеренным частотным характеристикам определяют значения активных, реактивных и энергетических параметров ультразвуковой колебательной системы, соответствующие значениям физических свойств (плотность, упругость, активные потери) контролируемых жидкостей.

Практическая реализация предложенного способа управления может быть пояснена следующим образом.

При первом включении ультразвукового аппарата, не погружая рабочий инструмент в обрабатываемую жидкость, осуществляется определение собственных параметров пьезоэлектрической ультразвуковой колебательной системы, которая находится в воздушной среде (так называемый режим холостого хода). Для этого осуществляется плавная перестройка частоты ультразвукового генератора и измерение тока механической ветви ультразвуковой колебательной системы и напряжения на пьезоэлементах, обуславливающего этот ток. На основании полученных амплитудно-частотных характеристик определяются собственные параметры ультразвукового излучателя, такие как активная, индуктивная и емкостная составляющие входной электрической проводимости, добротность.

При реализации ультразвукового воздействия, т.е. при работе ультразвукового аппарата в режиме акустической нагрузки (при погружении колеблющегося инструмента в жидкость), аналогичным образом осуществляется получение амплитудно-частотных характеристик тока механической ветви ультразвуковой колебательной системы и напряжения, обуславливающего его, на основании которых выполняется определение (расчет) активной, индуктивной и емкостной составляющих входной электрической проводимости «нагруженного» ультразвукового излучателя. С учетом полученных ранее собственных параметров УЗКС выполняется определение активной, индуктивной и емкостной составляющих входной электрической проводимости ультразвуковой колебательной системы, обусловленных наличием акустической нагрузки (жидкой среды).

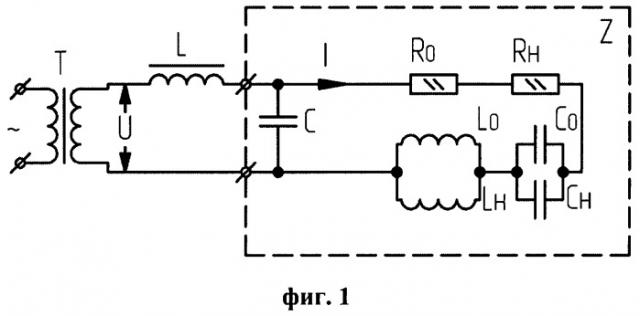

Сущность предлагаемого способа контроля поясняется при помощи физической эквивалентной схемы, представленной на фиг.1 и представляющей собой электрическую RLC схему замещения ультразвуковых колебательных систем.

На фиг.1 представлена электрическая эквивалентная схема [4] замещения колебательной системы с пьезоэлектрическим преобразователем, с комплексным сопротивлением Z, справедливая в окрестностях ее резонансной частоты, учитывающая наличие акустической нагрузки.

На фиг.1 индуктивность L0 эквивалентна колеблющейся массе, обусловленной собственными свойствами (инерционными) ультразвуковой колебательной системы, емкость С0 эквивалентна упругости материала, из которого изготовлена ультразвуковая колебательная система, активное сопротивление R0 - сопротивлению механических потерь, RH - сопротивлению излучения колебательной системы, LH эквивалентна колеблющейся массе, присоединенной к излучающей поверхности, обрабатываемой жидкой фазы, емкость СH обусловлена наличием у обрабатываемой среды упругих свойств, С - электрическая (статическая) емкость пьезопреобразователя.

Элементы Т и L представляют собой трансформаторно-дроссельную схему согласования УЗКС с выходом электронного УЗ генератора.

Выбор индуктивного элемента L осуществляется таким образом, чтобы при работе на резонансной частоте ультразвуковой колебательной системы в электрическом колебательном контуре, образованном индуктивностью L и емкостью С, возникал резонанс напряжений.

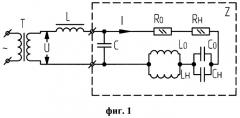

В таком случае элементы L и С можно заменить источниками переменного напряжения, как показано на фиг.2.

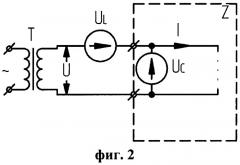

Поскольку при резонансе напряжений в LC контуре напряжения на емкости и индуктивности равны по величине и сдвинуты на 180 градусов, схему, представленную на фиг.2, можно представить в виде схемы, показанной на фиг.3.

Таким образом, для определения численных значений элементов RH, LH, CH, определяемых акустической нагрузкой на колебательную систему, необходимо выполнить последовательность следующих действий.

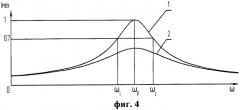

При фиксированном напряжении U0 на выходе трансформатора Т (при отсутствии акустической нагрузки), осуществляя контроль и плавную перестройку частоты электронного генератора и измеряя величину тока I, непрерывно сравнивая его текущее значение с предыдущим значением, определяется его максимальное значение I0 и соответствующее ему значение частоты ω0 (амплитудно-частотная характеристика тока механической ветви I, полученная в режиме холостого хода, представлена на фиг.4 - кривая 1).

Установив частоту электронного генератора равной ω0 и контролируя величину тока механической ветви, а так же текущую частоту генератора, осуществляют перестройку (уменьшение) частоты электронного генератора. При равенстве текущего значения тока величине перестройка частоты генератора прекращается и выполняется измерение частоты ω1.

Установив частоту электронного генератора равной ω0 и контролируя величину тока механической ветви, а так же текущую частоту генератора, осуществляют перестройку (увеличение) частоты электронного генератора. При равенстве текущего значения тока величине перестройка частоты генератора прекращается и выполняется измерение частоты ω2.

Далее осуществляется определение добротности ненагруженной УЗКС Q0, используя формулу 1.

где ωp - частота, равная ω0.

Далее при фиксированном напряжении UH на выходе трансформатора Т (при работе в режиме акустической нагрузки), осуществляя контроль и плавную перестройку частоты электронного генератора и измеряя величину тока I, непрерывно сравнивая его текущее значение с предыдущим значением, определяется его максимальное значение IH и соответствующее ему значение частоты ωH (амплитудно-частотная характеристика тока механической ветви I, полученная в режиме акустической нагрузки, представлена на фиг.4 - кривая 2).

Установив частоту электронного генератора равной ωH и контролируя величину тока механической ветви, а так же текущую частоту генератора, осуществляют перестройку (уменьшение) частоты электронного генератора. При равенстве текущего значения тока величине перестройка частоты генератора прекращается и выполняется измерение частоты ω1.

Установив частоту электронного генератора равной ωH и контролируя величину тока механической ветви, а так же текущую частоту генератора, осуществляют перестройку (увеличение) частоты электронного генератора. При равенстве текущего значения тока величине перестройка частоты генератора прекращается и выполняется измерение частоты ω2.

Далее осуществляется расчет добротности ненагруженной УЗКС QH, используя формулу 1, приняв ωp=ωH.

На основании полученной измерительной информации осуществляется расчет значений элементов RH, LH, CH, определяемых акустической нагрузкой на излучатель, используя выражения 2, 3, 4.

Таким образом, предлагаемый способ контроля свойств жидких сред позволяет определять численные значения элементов эквивалентной электрической схемы замещения ультразвуковых колебательных систем, связанных со свойствами обрабатываемых сред, таких как активные потери в среде, ее упругими свойствами, определяющих скорость распространения УЗ колебаний.

Для подтверждения возможностей и эффективности, предложенный способ контроля был реализован на практике при обработке различных жидких сред при помощи ультразвукового аппарата Алена УЗТА 0.15/22-O [5] с полуволновой колебательной системой (площадь рабочего инструмента 4 см2).

При проведении экспериментов в жидких средах измерения проводились при различной мощности излучения, начиная с малой до интенсивностей, при которых в среде реализуется режим развитой кавитации.

На фиг.5 представлены зависимости активного сопротивления механической ветви от тока, протекающего по механической ветви колебательной системы.

Из графиков следует, что при малых значениях тока механической ветви, когда реализуется в среде докавитационный режим, активное сопротивление механической ветви для различных сред сильно отличаются друг от друга, что обусловлено различными физическими свойствами обрабатываемых сред.

С увеличением тока механической ветви (по мере развития в среде кавитации) активная составляющая импеданса уменьшается и стремится к одной величине, это связано с изменением свойств среды в следствии развития кавитации. Скорость изменения величины активного сопротивления механической ветви от тока механической ветви зависит от свойств обрабатываемой среды, а именно от ее кавитационной прочности. Уменьшение активного сопротивления по мере развития в среде кавитации обусловлено уменьшением степени выхода УЗ энергии в среду, из-за экранирования излучающей поверхности разрастающимся кавитационным парогазовым облаком. Представленные зависимости иллюстрируют возможность контролировать развитие кавитационного процесса в жидких средах.

На фиг.6 и 7 представлены полученные зависимости реактивных (индуктивной и емкостной) элементов механической ветви эквивалентной схемы УЗКС от тока механической ветви.

Из представленных на фиг.6 зависимостей видно, что величина индуктивного элемента эквивалентной схемы увеличивается по мере роста тока механической ветви УЗКС, что связано с изменением реактивных составляющих акустического импеданса обрабатываемой среды. Согласно системе электромеханических аналогий индуктивность эквивалентна массе [6]. Рост индуктивности по мере увеличения тока механической ветви (амплитуды механических колебаний) связан с увеличением площади зоны излучения УЗКС (на малых амплитудах работает центральная часть пятака, с увеличением амплитуды колебаний начинают работать периферийные зоны).

Таким образом, изменение индуктивного элемента обусловлено размерами зоны кавитационной обработки жидкой среды.

На фиг.7 представлены зависимости электрической емкости механической ветви эквивалентной схемы УЗКС от тока механической ветви.

По мере увеличения тока наблюдается уменьшение величины емкостного элемента. Поскольку емкость является электрическим аналогом упругости, ее уменьшение связано с уменьшением упругих свойств обрабатываемой среды, обусловленного насыщением жидкой среды парогазовыми кавитационными пузырьками.

Из представленных зависимостей следует, что значения элементов электрической эквивалентной схемы УЗКС определяются не только исходными свойствами обрабатываемых сред, но и степенью развития в них кавитации.

Для интеграции предлагаемого способа контроля параметров обрабатываемых сред в существующее ультразвуковое оборудование, была разработана структура системы контроля (измерительной части) ультразвукового электронного генератора, представленная на фиг.8.

В состав измерительной схемы входят блок выделения тока механической ветви (I), цепь измерения напряжения, обуславливающего этот ток (U), и управляющий микроконтроллер (МС). Полученная информация о напряжении и токе поступает на управляющий микроконтроллер который управляет частотой генератора и производит выше описанные вычисления для случаев холостого хода и режимах работы УЗКС при наличии нагрузки, а также вырабатывает управляющие сигналы для блока согласования (LC) электронного генератора и УЗКС.

Предложенный способ контроля может быть реализован в ультразвуковых технологических аппаратах с целью получения информации об обрабатываемой среде для управления процессом ультразвукового воздействия и корректировки согласующих цепей УЗГ в зависимости от акустической нагрузки на УЗКС.

Предложенный и разработанный способ косвенного контроля акустической нагрузки был практически апробирован в составе системы контроля ультразвукового аппарата, разработанного в ООО «Центр ультразвуковых технологий АлтГТУ» и Лаборатории акустических процессов и аппаратов Бийского технологического института, предназначенного для кавитационной обработки жидких сред и прошел лабораторные испытания. Измерения параметров пьезоэлектрической колебательной системы, проведенные при УЗ обработке различных жидкостей, позволили подтвердить возможность и эффективность контроля величины и характера акустической нагрузки (кавитирующей и некавитирующей жидкой среды), подвергаемой ультразвуковому воздействию.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[1] Хмелев В.Н. Применение ультразвука высокой интенсивности в промышленности / В.Н.Хмелев, А.Н.Сливин, Р.В.Барсуков, С.Н.Цыганок, А.В.Шалунов; Алт. гос. техн. ун-т, БТИ. - Бийск: Изд-во Алт. гос. техн. ун-та, 2010. - 203 с.

[2] Хмелев В.Н., Согласование электронных генераторов с пьезоэлектрическими колебательными системами для повышения эффективности ультразвуковых аппаратов [Текст] / Хмелев В.Н., Генне Д.В., Барсуков Р.В., Цыганок С.Н., Шалунов А.В., Абраменко Д.С. // Известия Томского политехнического университета. 2010. Т.317. №4. С.139-143.

[3] Способ исследования многокомпонентной жидкости [Текст]: пат. 2232384 Российская Федерация: МПК7 G01N 29/02, G01N 33/487. /Яхно Т.А., Яхно В.Г., Шмелев И.И., Санин А.Г., Кротов Е.В.; заявитель и патентообладатель Яхно Татьяна Анатольевна. - 2001101946/28, 23.01.2001; опубл. 10.07.2004.

[4] Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности, сельском и домашнем хозяйстве [Текст] / В.Н.Хмелев, Г.В.Леонов, Р.В.Барсуков, С.Н.Цыганок, А.В.Шалунов // Алт. гос. техн. ун-т, БТИ. - Бийск: Изд-во Алт. гос. техн. ун-та, 2007. - 400 с.

[5] Ультразвуковые технологии и аппараты [Электронный ресурс]. - Режим доступа: http://u-sonic.ru/.

[6] Джагупов Р.Г. Пьезоэлектронные устройства вычислительной техники, систем контроля и управления [Текст] / Р.Г.Джагупов, А.А.Ерофеев. // Справочник. - СПб.: Политехника, 1994.

Способ контроля свойств жидких сред, заключающийся в возбуждении колебаний ультразвукового диапазона в объеме исследуемой жидкости при помощи резонатора, отличающийся тем, что в качестве резонатора используется ультразвуковая колебательная система, состоящая из пьезоэлектрического преобразователя, частотно-понижающих накладок, одна из которых заканчивается рабочим инструментом, возбуждение колебаний для кавитационной ультразвуковой обработки осуществляется погружением колеблющегося рабочего инструмента в контролируемую жидкость, в процессе ультразвуковой обработки изменяют частоту питающего напряжения колебательной системы в окрестностях ее резонансной частоты и производят измерения амплитуды тока механической ветви колебательной системы, являющегося разностью между полным током системы и его емкостной составляющей и измерения амплитуды электрического напряжения, обуславливающего ток, потребляемый ультразвуковой колебательной системой от электронного генератора, по измеренным частотным характеристикам определяют значения активных, реактивных и энергетических параметров ультразвуковой колебательной системы, соответствующие значениям физических свойств (например плотность, упругость среды, активные потери и др.) контролируемых жидкостей.