Гайковерт

Иллюстрации

Показать всеИзобретение относится к механизации технологических процессов и может быть использовано при монтаже резьбовых соединений. Гайковерт содержит корпус, размещенные в нем двигатель с редуктором, шпиндель с рабочей головкой, связанный посредством торцовой муфты с выходным валом редуктора. Неподвижная полумуфта торцовой муфты размещена на шпинделе и связана с подпружиненой относительно нее подвижной полумуфтой. Гайковерт снабжен центральной шестерней, установленной на выходном валу редуктора, дополнительной ветвью вращения, образованной дополнительным колесом, кинематически связанным с центральной шестерней и установленным на дополнительном валу. На другом конце вала установлена с возможностью осевого перемещения подпружиненная шестерня, кинематически связанная с подпружиненным колесом, установленным с возможностью осевого перемещения на шпинделе. Кроме того, гайковерт снабжен системой контроля угла поворота резьбовой детали при затяжке, состоящей из контактного датчика, устройства согласования сигналов, счетчика импульсов, реле, рычага переключения контактов, подпружиненного курка. Использование изобретения обеспечивает повышение точности момента затяжки. 1 ил.

Реферат

Изобретение относится к механизации технологических процессов и может быть использовано в любой отрасли при монтаже резьбовых соединений.

Известен гайковерт (А.С. №1727981, кл. B25B 21/00, 1992 г.), который содержит корпус, размещенные в нем пневмодвигатель, связанный с ним прецессионный редуктор, включающий закрепленное в корпусе коническое колесо, сателлит, опору сателлита и ведомое коническое зубчатое колесо, шпиндель и муфту предельного момента.

Недостатком данного устройства является низкая точность осевых сил затяжки, составляющая более 30% от номинального значения сил затяжки.

Наиболее близким по технической сущности к предлагаемому изобретению является пневматический гайковерт (А.с. №1174221, кл. B25B 21/00, 1985 г.), который содержит корпус, размещенные в нем двигатель с редуктором, шпиндель с рабочей головкой, связанный посредством торцовой муфты с выходным валом редуктора, вертикальную направляющую, пневмоклапан, датчики перемещения и положения рабочей головки, автоматизированную следящую систему управления, систему ограничения момента затяжки. На направляющей установлена плита с возможностью осевого перемещения. На плите закреплен корпус, выполненный в виде стакана, соединенной с ним втулки, фланца, содержащего двигатель.

Недостатком данного устройства является низкая точность момента затяжки, связанная со значительными случайными погрешностями, составляющими 20-25% и более от номинального значения осевой силы затяжки, вызванными следующими факторами: нестабильностью срабатывания системы ограничения момента торцовой муфты при затяжке, нестабильностью момента сопротивления в резьбе при затяжке, вызванной непостоянством трения, точностью изготовления резьб, нестабильностью посадки в резьбовом соединении, кинематической погрешностью в передаточном механизме гайковерта, непостоянством моментов трения в подвижных частях механизма гайковерта. Причем две последние погрешности малы.

Кроме этого, возникают систематические погрешности, вызываемые неточностью настройки системы ограничения (контроля) момента затяжки, предельной скоростью вращения шпинделя в момент начала затяжки, величиной приведенного момента инерции вращающихся частей гайковерта к оси шпинделя гайковерта, которые при сборке двух и более гайковертов становятся случайными.

Задачей, решаемой изобретением, является устранение указанных недостатков.

Это достигается тем, что гайковерт, содержащий корпус, размещенные в нем двигатель с редуктором, шпиндель с рабочей головкой, связанный посредством торцовой муфты с выходным валом редуктора, неподвижная полумуфта которой размещена на шпинделе и связана с подпружиненой относительно нее подвижной полумуфтой, снабжен двумя ветвями вращения - «тихоходной» и «быстроходной», центральной шестерней, установленной на выходном валу редуктора. Тихоходная ветвь вращения образована дополнительной ветвью вращения, образованной дополнительным колесом, кинематически связанным с центральной шестерней и установленным на дополнительном валу, на другом конце которого установлена с возможностью осевого перемещения подпружиненная шестерня, кинематически связанная с подпружиненным колесом, установленным с возможностью осевого перемещения на шпинделе, системой контроля угла поворота резьбовой детали при затяжке. Система контроля угла поворота содержит контактный датчик, устройство согласования сигналов, счетчик импульсов, реле, рычаг переключения контактов, курок с пружиной кручения, электрическую цепь питания, при этом курок шарнирно связан с рычагом, один конец которого образует разомкнутый контакт запуска электрической цепи питания системы контроля угла поворота, а другой - замкнутый контакт цепи питания двигателя. Контактный датчик установлен вблизи подвижной полумуфты торцовой муфты, выход которой через устройство согласования сигнала и счетчик сигналов соединен с реле, связанным с контактом размыкания цепи питания привода.

Введение в кинематическую схему гайковерта двух ветвей вращения - «быстроходной», но маломоментной (резьбовая деталь завинчивается с большой угловой скоростью) и «тихоходной» с большим крутящим моментом (резьбовая деталь завинчивается с малой угловой скоростью, но с большим моментом завинчивания), системы контроля угла поворота резьбовой детали при затяжке с отключением двигателя, устройства переключения вращения с «быстроходной» на «тихоходную» ветвь вращения с подпружиненными шестерней и колесом позволяет повысить точность устройства по сравнению с прототипом, что подтверждается следующим.

Учитывая, что в прототипе торцовую муфту настраивают на момент, составляющий 100% от номинального значения, а также в связи с тем, что погрешность срабатывания торцовой муфты составляет до 10% от момента настройки, то возникает погрешность окончательной затяжки резьбового соединения порядка 10% от номинального значения осевой силы затяжки.

В предлагаемом устройстве контроль момента затяжки осуществляется в два этапа. На первом этапе - предварительной затяжки - контроль осуществляется по моменту при помощи торцовой муфты. На втором - окончательной затяжки - контроль затяжки ведется по углу поворота резьбовой детали при помощи электромеханической системы контроля.

Кинематическая схема гайковерта имеет две ветви вращения - «быстроходную», но маломоментную на этапе завинчивания и предварительной затяжки, что не снижает производительность на этом этапе сборки, «тихоходную», но высокомоментную на этапе окончательной затяжки. Переключение вращений с «быстроходной» на «тихоходную» ветвь осуществляется курком при помощи подпружиненных шестерни и колеса, исключающих «утыкание» зубьев, не попавших в зацепление, что обеспечивает скольжение зубьев шестерни по зубьям колеса для входа их в зацепление, что исключает остановку вращения при переключении и сбой в резьбе гайковерта.

В гайковерте торцовая муфта настраивается на момент предварительной затяжки, составляющий 10% от номинального значения. С учетом 10% погрешности срабатывания муфты появляется погрешность окончательной затяжки от первого этапа контроля затяжкой порядка 1% от номинального значения.

На втором этапе контроля по углу поворота резьбовой детали предусмотрено, что электрический контакт питания цепи контроля замыкается только после того, как подпружиненная шестерня переключения вращений, приводимая в движение курком, войдет в зацепление с подпружиненным колесом переключения вращений. Следовательно, отставание отсчета угла будет соответствовать углу поворота торцовой муфты на один зуб, приведенного к оси шпинделя по тихоходной ветви вращения.

Так, при числе зубьев торцевой муфты в пределах 36 максимальная погрешность запаздывания начала отсчета угла затяжки может составить:

где 360° - один полный поворот полумуфты; А - отношение передаточных отношений

где iT - передаточное отношение в зубчатых передачах по тихоходной ветви вращения; iБ - передаточное отношение по быстроходной ветви вращения. В реальности имеем:

Таким образом, за счет введения системы контроля угла поворота резьбовой детали при углах окончательной затяжки свыше 120° погрешность «задержки» входа зубьев в зацепление составит менее 1,4% от номинального значения.

Следовательно, суммарная погрешность системы контроля момента затяжки составляет не более 2,4% от номинального значения.

Итак, в прототипе погрешность затяжки от случайных погрешностей может составлять до 30%, а в предлагаемом устройстве погрешность не превышает 2,4% от номинального значения.

В прототипе контроль момента затяжки осуществляется по моменту затяжки, следовательно, нестабильность момента сопротивления в резьбе при затяжке непосредственно вызывает погрешность момента затяжки резьбовых соединений. Известно, что погрешность от нестабильности момента сопротивления в резьбовом соединении вызывает погрешность момента затяжки в пределах 20% от номинального значения. При этом максимальный вклад в эту погрешность вносит параметр непостоянства коэффициента трения в резьбе и на торце болта.

В предлагаемом устройстве контроль затяжки по моменту осуществляется на этапе предварительной затяжки. Момент предварительной затяжки составляет 10% от момента окончательной затяжки. С учетом 20% погрешности непостоянства момента сопротивления в резьбовом соединении погрешность момента окончательной затяжки от предварительной составляет около 2%.

При контроле момента окончательной затяжки по углу поворота резьбовой детали нестабильность момента сопротивления в резьбе на погрешность затяжки оказывает влияние только через параметры резьбы - допуска на шаг и диаметр тела резьбовой детали. Трение в резьбовом соединении не влияет на погрешность окончательной затяжки при контроле по углу затяжки. Причем погрешность момента окончательной затяжки от допусков на шаг резьбы и диаметр не превышает 1-1,5%.

В предлагаемом устройстве эта задача решена за счет введения двух ветвей вращения - быстроходной с контролем по моменту затяжки и тихоходной с контролем по углу поворота резьбовой детали и за счет ограничения момента предварительной затяжки до 10% от номинального значения.

Следовательно, значения случайных погрешностей между прототипом и предлагаемым устройством соотносятся - порядка 30% в прототипе, а в предлагаемом устройстве - 5,4-6% от номинальных значений моментов затяжки резьбовых соединений.

Как указывалось ранее, в гайковертах возникают систематические погрешности осевых сил затяжки от величины угловой скорости вращения в момент начала затяжки в совокупности с моментом инерции вращающихся элементов гайковертов.

В прототипе в момент начала затяжки резьбовой детали с большой частотой вращения (от 60 до 300 мин-1) происходит замедление вращения, при этом возникает угловое замедление ε и момент сил инерции Мин, который направлен по направлению вращения, что увеличивает погрешность сил затяжки. Эта погрешность может составлять до 30% от номинального значения.

В предлагаемом устройстве частота быстрого вращения в момент предварительной затяжки составляет до 60 мин-1. Частота медленного вращения при окончательной затяжке составляет 3-5 мин-1. В результате введения двух ветвей вращения в гайковерте реализуется «быстрое» вращение в процессе предварительной затяжки, что не уменьшает производительность сборки при завинчивании, и «медленное» вращение в процессе окончания затяжки, т.е. в результате работы тихоходной ветви вращения возникает малая частота вращения, при которой угловое замедление ε мало по сравнению с прототипом, а следовательно, мал и момент сил инерции, поэтому значительно меньше погрешность момента затяжки. Благодаря введению «быстроходной» и «тихоходной» ветвей вращения и возможности переключения с одной на другую, возникающая малая скорость вращения «тихоходной» ветви значительно снижает погрешность затяжки за счет уменьшения момента сил инерции, возникающего в момент затяжки (торможения) системы.

Mин=Jz·ε,

где Jz - приведенный момент инерции вращающихся частей (элементов) гайковерта к шпинделю; ε - угловое замедление.

При равнозамедленном движении:

,

где ω0 - начальная угловая скорость при торможении; φ - угол затяжки (торможения).

В предлагаемом устройстве на этапе предварительной затяжки (при частоте вращения 60 мин-1) погрешность может составлять 30% от момента настройки муфты. Следовательно, погрешность момента затяжки увеличивается на 3% от номинального значения. На этапе окончательной затяжки частота вращения шпинделя лежит в пределах 3-5 мин-1. При этом увеличение погрешности момента затяжки ничтожно мало.

Систематические погрешности могут быть компенсированы при настройке гайковертов. В прототипе погрешность настройки может составить 5% от номинального значения. В предлагаемом устройстве это увеличение момента может составить 1%.

Следовательно, в предлагаемом устройстве гайковерта погрешность затяжки составит не более 7%, что позволит повысить точность момента затяжки минимум в 4 раза по сравнению с прототипом.

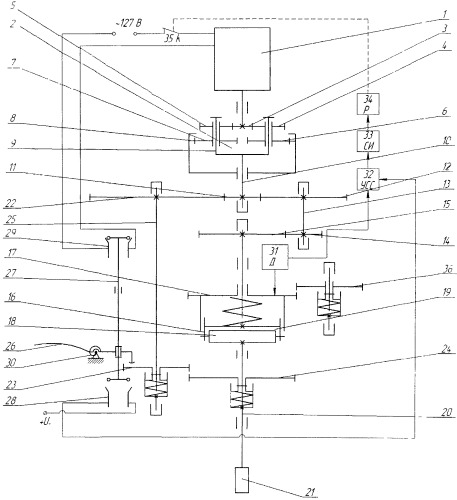

На фиг.1 изображен гайковерт.

Гайковерт состоит из корпуса (условно не показан), в котором размещены двигатель 1, быстроходная и тихоходная ветви вращения. Быстроходная, но маломоментная ветвь вращения для завинчивания и предварительной затяжки резьбовых соединений образована планетарным редуктором 2, содержащим шестерню 3, колеса 4, 5, выполненные заодно с сателлитами 6, 7, кинематически связанными с колесом 8 и установленными на водиле 9, закрепленном на валу 10, центральной шестерней 11, установленной на валу 10 и кинематически связанной с зубчатым колесом 12, установленным на валу 13, зубчатой парой 14-15, подвижной полумуфтой 16, жестко связанной со стаканом 17, выполненным в виде зубчатого колеса, и неподвижной полумуфтой 18 торцовой муфты 19, шпинделем 20, на выходном конце которого расположена рабочая головка 21. Тихоходная, но высокомоментная ветвь вращения для окончательной затяжки соединений состоит из планетарного редуктора 2, зубчатых пар 11-22, 23-24, где шестерня 23 расположена и подпружинена с возможностью осевого перемещения на валу 25 и кинематически связана с подпружиненным колесом 24, установленным на шпинделе 20 с возможностью осевого перемещения.

Система контроля угла поворота резьбовой детали при затяжке с отключением электродвигателя состоит из курка 26, шарнирно соединенного с рычагом 27, один конец которого образует разомкнутый контакт 28 цепи контроля угла затяжки резьбовой детали, а второй - замкнутый контакт 29 электрической цепи питания электродвигателя. Курок соединен с пружиной кручения 30, служащей для его возвращения в исходное положение. Контроль угла затяжки обеспечивается контактным датчиком 31 (Д), устройством согласования сигнала 32 (УСС), счетчиком импульсов 33 (СИ), настроенным по импульсам на требуемый угол затяжки, реле 34 (Р), связанным с контактом 35 (К) в цепи питания двигателя.

Для перенастройки торцовой муфты 19 на завинчивание резьбовых деталей других типоразмеров служит шестерня 36.

Устройство работает следующим образом. Рабочей головкой 21 захватываем предварительно наживленную резьбовую деталь. Нажимаем на курок 26 до момента замыкания контакта 29, при котором включится двигатель 1 и начнет вращаться шпиндель 20 по быстроходной ветви вращения, при этом вращение от электродвигателя 1 передается на шестерню 3 планетарного редуктора 2, которая взаимодействует с колесами 4, 5, и сателлиты 6, 7, перекатываясь по колесу 8, приводят в движение водило 9, которое через вал 10 передает вращение на центральную шестерню 11. Шестерня связана с зубчатыми колесами 12, 22, от которых вращение передается по двум ветвям вращения.

По тихоходной - вращение передается от колеса 22 валу 25 на подпружиненную шестерню 23, которая не взаимодействует с подпружиненным колесом 24. Следовательно, далее передача вращения прерывается.

По быстроходной, но маломоментной ветви вращение от шестерни 11 передается колесу 12, через зубчатую пару 14, 15 на вал торцовой муфты 19 и далее на шпиндель 20 к рабочей головке 21.

При достижении момента предварительной затяжки резьбового соединения, на который настроена торцовая муфта 19, начинается проскальзывание полумуфт 16, 18. Вращение резьбовой детали прекратится.

Прикладывая большее усилие к курку 26, его вторым плечом вводим в зацепление вращающуюся подвижную шестерню 23 с подпружиненным колесом 24. Начинается передача вращения по тихоходной ветви, т.е. окончательная затяжка резьбового соединения. При повороте курка 26 за счет перемещения рычага 27 произойдет замыкание контактов 28 и запитается цепь контроля угла затяжки резьбовой детали. Угол затяжки контролируется по проскальзыванию подвижной полумуфты 16 при ее повороте при каждом взаимодействии с зубьями неподвижной полумуфты 18. При взаимодействии зубьев полумуфта 16 перемещается вдоль оси вала торцовой муфты 19, замыкая контактный датчик 31. Сигнал передается в устройство согласования сигналов 32, далее в счетчик импульсов 33, настроенный по импульсам на требуемый угол затяжки. При достижении требуемого числа импульсов, что равнозначно требуемому углу затяжки, срабатывает реле 34, которое размыкает нормально замкнутый контакт К в цепи питания двигателя. Затяжка резьбового соединения закончена. Отпускается курок 26 и под действием пружины кручения 30 размыкаются контакты 28, 29, что приводит системы питания двигателя и контроля угла затяжки в исходное состояние.

Гайковерт, содержащий корпус, размещенные в нем двигатель с редуктором, шпиндель с рабочей головкой, связанный посредством торцовой муфты с выходным валом редуктора, подвижная полумуфта которой подпружинена относительно ее неподвижной полумуфты, соединенной со шпинделем, отличающийся тем, что он снабжен центральной шестерней, установленной на выходном валу редуктора, дополнительной ветвью вращения, образованной дополнительным колесом, кинематически связанным с центральной шестерней и установленным на дополнительном валу, на другом конце которого установлена с возможностью осевого перемещения подпружиненная шестерня, кинематически связанная с подпружиненным колесом, установленным с возможностью осевого перемещения на шпинделе, системой контроля угла поворота резьбовой детали при затяжке, состоящей из контактного датчика, устройства согласования сигналов, счетчика импульсов, реле, рычага переключения контактов, подпружиненного курка, электрической цепи питания, при этом подпружиненный курок шарнирно связан с рычагом переключения контактов, контактный датчик установлен вблизи подвижной полумуфты торцовой муфты, выход которого через устройство согласования сигнала и счетчик импульсов соединен с реле, связанным с контактом размыкания цепи питания привода.