Устройство передачи формованных изделий

Иллюстрации

Показать всеУстройство (150, 250) передачи формованных изделий, сопрягаемое, во время использования, с пресс-формой (100, 200) для литья под давлением. Устройство (150, 250) передачи формованных изделий включает в себя передаточную конструкцию (151, 251), которая образует, помимо прочего, первое отверстие (154А), которое конструктивно предназначено для помещения в него первого формованного изделия (102А) из первого блока (106А, 206А) пресс-формы (100) для литья под давлением. Передаточная конструкция (151, 251) также образует первый вспомогательный канал (156А) и первый магистральный канал (158А), через которые может проходить первое формованное изделие (102А). Первый вспомогательный канал (156А) соединяет первое отверстие (154А) с первым магистральным каналом (158А) для подачи в него, во время использования, первого формованного изделия (102А), после чего оно проходит через первый магистральный канал (158А) в направлении его выхода (164А). Устройство (150, 250) передачи формованных изделий имеет контроллер (501), содержащий команды, хранящиеся в используемой контроллером памяти (510) для управления процессом (300) формования. Технический результат, достигаемый при использовании устройства и контроллера, заключается в обеспечении альтернативного устройства передачи формованных изделий за счет упрощения снятия изделий со стержня. 2 н. и 23 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Неограничивающие варианты осуществления, раскрываемые в настоящем документе, в целом, относятся к формовочной установке, а именно к устройству передачи формованных изделий и контроллеру, при помощи которого осуществляются процессы формования.

Уровень техники

В патенте США 7351050, выданном на имя Вандерплоег и соавт., опубликованном 1 апреля 2008 года, описана челночная установка с сервоприводом и способ для формовочной машины, включающие в себя конструкцию и/или этапы, при помощи которых челночная плита располагается, по меньшей мере, рядом с одним из следующих устройств: первой половинкой пресс-формы или второй половинкой пресс-формы формовочной машины. Направляющий узел сопряжен с половинкой пресс-формы и линейно направляет челночную плиту вдоль формующей поверхности половинки пресс-формы. Линейное направление движения челночной плиты обеспечивается приводным механизмом. Рабочая конструкция сопряжена с челночной плитой и выполнена с возможностью осуществления операций с формованным изделием, находящимся либо в оформляющей полости, либо на стержне литейной формы. Операции могут включать в себя снятие формованного изделия со стержня литейной формы, нанесение маркировки на оформляющую полость и/или закрытие крышки формованного изделия пока оно находится на стержне литейной формы.

В патенте США 5037597, выданном на имя Макгинли и соавт., опубликованном 6 августа 1991 года, описана установка для литья под давлением, а также процесс формования множества первых деталей и множества комплементарных вторых деталей во время единого цикла формования, установка оснащена системой для снятия деталей, сформованных во время каждого цикла, а также сборки деталей в готовые изделия. Система включает в себя множество способных вращаться чашечных присосок, предназначенных для снятия деталей, а также для их выравнивания и установки в серии загрузочных отверстий в центральном элементе пресс-формы таким образом, чтобы первые детали совпадали с соответствующими отверстиями для первых деталей, а вторые детали совпадали с соответствующими отверстиями для вторых деталей. Кроме этого, в центральном элементе пресс-формы имеются внутренние спускные лотки для выгрузки собранных изделий из пресс-формы. Инновационная система приведения в движение способных вращаться чашечных присосок использует способный вращаться элемент, соединенный с разными половинками пресс-формы, а также систему кулачков, при помощи которой за счет перемещения половинок пресс-формы относительно друг друга во время замыкания и размыкания пресс-формы происходит вращение чашечных присосок.

В патенте США 4715806, выданном на имя Эрлер и соавт., опубликованном 29 декабря 1987 года, описан центральный литник, который разрезан и вынимается из пресс-формы для литья под давлением при изготовлении компакт-дисков во время процесса литья под давлением. Подобный высокоточный процесс формования защищает компакт-диски от повреждения центральным литником и осаждения частиц пыли во время процесса снятия. Центральный литник пробивается в деталь, выступающую в качестве пресс-формы устройства литья под давлением, и впоследствии вынимается, в частности при помощи аспирации, через канал, идущий от внутренней части, вместе с частицами пыли, образующимися во время процесса пробивания. Предпочтительно центральный литник вынимается и удаляется после замыкания формующего устройства. Устройство для литья под давлением размыкается лишь после удаления центрального литника и пыли, что обеспечивает исключительно высокое качество формованного продукта.

В патентах США 4981634 и 5141430, выданных на имя Мауз и соавт., опубликованных 1 января 1991 года и 25 августа 1992, соответственно описан процесс литья под давлением, во время которого создается атмосфера чистого микропомещения внутри оформляющей полости, в которую во время выгрузки и передачи формованной детали не проникают воздушные загрязнения. Формованная деталь формируется и отверждается в плоскости шва формы, внутри оформляющей полости, а затем перемещается назад на подвижной литьевой вставке во вторую плоскость, где она снимается и передается наружу через разгрузочное отверстие, которое открыто, когда оформляющая полость находится во второй плоскости, и закрыто, когда она находится в первой плоскости. Отверстие повернуто, по существу, вниз во избежание проникновения в него поднимающихся потоков нагретого воздуха. Подаваемый снаружи фильтрованный газ, проникая через вентиляционные каналы, может создавать избыточное давление внутри пресс-формы. Это позволяет обеспечивать максимальную чистоту пресс-формы и детали, одновременно ускоряя цикл "раскрытия пресс-формы", что позволяет отказаться от использования НЕРА фильтров/ограждений и роботов. Предполагаемое применение - производство оптических дисков, линз, пищевой упаковки и медицинских деталей.

В патенте США 4589840, выданном на имя Шад, опубликованном 20 мая 1986 года, описана установка для непрерывной подачи и сбора формованных изделий из работающей в непрерывном цикле машины для литья под давлением, причем изделия собираются последовательно и непрерывно в единообразном физическом положении или направлении.

В патенте США 6939504, выданном на имя Хомман и соавт., опубликованном 6 сентября 2005 года, описан способ и система производства полых, ребристых конструкций для декоративных компонентов и панелей, использующая литье под давлением с применением газа. В оформляющей полости имеются подвижные вставные элементы, в частности у торцов конструкционных ребристых элементов. После нагнетания пластикового материала в оформляющую полость пластик компонуется в пресс-форме, а вставные элементы фиксируются по месту. Для фиксирования вставных элементов используются выборочно приводимые в действие запорные механизмы. После этого в ребристые элементы подается газ или иная текучая среда для формирования в них полых каналов. При перемещении вставных элементов образуется углубление или канавка, которую заполняет полимер, вытесняемый из ребристых элементов. Вытесняемый полимерный материал завершает формирование литого пластикового изделия.

В патенте США 5244606, выданном на имя Мауз и соавт., опубликованном 14 сентября 1993 года, описан формованный диск, передаваемый из пресс-формы короткими слабыми толчками пары механических направляющих, которые могут захватывать, а затем освобождать кромку внешнего диаметра формованного диска, действующих координировано с подвижными формующими элементами, снабженными выточками для удержания внутренней части формованного диска и/или центрального литника. За счет совместных действий диск снимается с формующих поверхностей и может помещаться во вторую вертикальную плоскость таким образом, чтобы он проваливался через отверстие в пресс-форме и выходил через разгрузочное устройство. Показаны два варианта отделения центрального литника от диска, причем предпочтение отдается центральному формованному отверстию. Подобный способ и установка для передачи формованных дисков за ее пределы работают быстрее за счет использования силы тяжести, причем пресс-форма для оптического диска защищена от проникновения в нее воздушных загрязнений в течение всего цикла формования.

В патенте США 4438065, выданном на имя Браун и соавт., опубликованном 20 марта 1984 года, описано усовершенствование установки литья под давлением, используемой для производства контейнеров, причем установка включает в себя стержень, образующий внутреннюю часть контейнера, а также первые средства, расположенные внутри стержня, инициирующие выталкивание сформованного контейнера из стержня. Усовершенствование заключается в использовании вторых средств, расположенных смежно с закраиной сформованного контейнера, предназначенных для нагнетания газообразного вещества в направлении закраины контейнера, тем самым завершая выталкивание за счет снятия контейнера со стержня.

Раскрытие изобретения

Задачей настоящего изобретения является создание альтернативного устройства передачи формованных изделий.

Согласно изобретению, предложено устройство передачи формованных изделий, сопрягаемое, во время использования, с пресс-формой для литья под давлением. Устройство передачи формованных изделий содержит:

передаточную конструкцию, которая образует:

первое отверстие, которое конструктивно выполнено с возможностью помещения в него первого формованного изделия из первого блока пресс-формы для литья под давлением;

первый вспомогательный канал, а также первый магистральный канал, через которые может проходить первое формованное изделие;

первый вспомогательный канал соединяет первое отверстие с первым магистральным каналом для подачи в него, во время использования, первого формованного изделия, после чего оно проходит через первый магистральный канал в направлении его выхода.

Первый вспомогательный канал и первый магистральный канал могут проходить в разных направлениях.

Предпочтительно, первое отверстие конструктивно выполнено с возможностью попеременного размещения в нем: (i) первого блока пресс-формы, находящегося в нем; а также (ii) первого формованного изделия, помещаемого в него при размыкании первого блока пресс-формы, вдоль оси Х колебаний пресс-формы, для его извлечения из первого отверстия.

Предпочтительно, передаточная конструкция также образует первую форсунку, предназначенную для подачи текучей среды таким образом, чтобы она заставляла первое формованное изделие, находящееся в первом отверстии, проходить через первый вспомогательный канал в направлении первого магистрального канала.

После установки первого формованного изделия в первое отверстие и относительного расположения первой части и второй части первого блока пресс-формы вдоль оси Х колебаний пресс-формы первая форсунка может подавать текучую среду через первое отверстие сверху первого формованного изделия, в направлении второй части пресс-формы для выталкивания первого формованного изделия из второй части блока пресс-формы.

Предпочтительно, передаточная конструкция образует:

первую колонку отверстий, включая первое отверстие, в которых попеременно размещается: i) первая колонка блоков пресс-формы для литья под давлением, находящихся в них, включая первый блок; а также ii) первая колонка формованных изделий, помещаемых в них, включая первое формованное изделие, после размыкания первой колонки блоков пресс-формы вдоль оси Х колебаний пресс-формы для извлечения их из первой колонки отверстий;

первую колонку вспомогательных каналов, включая первый вспомогательный канал;

каждый из вспомогательных каналов в первой колонке может соединять одно из отверстий в первой колонке с первым магистральным каналом для направления в него, во время использования, одного из формованных изделий из первой колонки, после чего они проходят через первый магистральный канал в направлении его выхода.

Передаточная конструкция может образовывать первую колонку форсунок, при этом каждая форсунка из первой колонки форсунок расположена таким образом, чтобы она подавала текучую среду, во время использования, так, чтобы первая колонка формованных изделий, находящихся в отверстиях первой колонки, проходила через первую колонку вспомогательных каналов в направлении первого магистрального канала.

После установки первой колонки формованных изделий в первой колонке отверстий и относительного расположения первой части и второй части каждого блока первой колонки вдоль оси Х колебаний пресс-формы первая колонка форсунок может подавать текучую среду через первую колонку отверстий сверху формованных изделий в первой колонке, в направлении второй части каждого блока первой колонки для выталкивания первой колонки формованных изделий из второй части каждого блока первой колонки.

Устройство дополнительно может содержать:

множество устройств для регулирования расхода;

множество устройств для регулирования расхода расположено между источником текучей среды и первой колонкой форсунок с целью управления потоком подаваемой в нее текучей среды.

При этом множество устройств для регулирования расхода может быть выполнено с возможностью управления подачей, во время использования, текучей среды, проходящей через первую колонку форсунок, с целью выполнения одной или нескольких из следующих задач:

подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок с разным расходом;

подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок через разные интервалы;

начала подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок в разное время.

Передаточная конструкция может образовывать:

вторую колонку отверстий, внутрь которых помещается вторая колонка формованных изделий из второй колонки блоков, сопряженных с пресс-формой для литья под давлением;

вторую колонку вспомогательных каналов, а также второй магистральный канал;

каждый из вспомогательных каналов во второй колонке может соединять одно из отверстий во второй колонке со вторым магистральным каналом для направления в него, во время использования, одного из формованных изделий из второй колонки, после чего они проходят через первый магистральный канал в направлении его выхода.

Предпочтительно, первый магистральный канал расположен между первой колонкой отверстий и второй колонкой отверстий, при этом второй магистральный канал может быть расположен между второй колонкой отверстий и третьей колонкой отверстий.

Первая колонка отверстий и первый магистральный канал по большей части проходят в параллельном направлении;

каждый вспомогательный канал в первой колонке проходит в сторону от первой колонки отверстий.

Предпочтительно, первый магистральный канал, а также каждый из вспомогательных каналов в первой колонке проходит таким образом, чтобы первая колонка формованных изделий могла проходить через него, во время использования, под действием силы тяжести.

Устройство дополнительно может содержать:

передаточную плиту, которая сопрягается, во время использования, с одним из следующих устройств: первой половинкой или второй половинкой пресс-формы для литья под давлением.

Передаточная конструкция включает в себя передаточную плиту, причем передаточная плита образует, по меньшей мере, частично, одно или несколько из следующих устройств: первую колонку отверстий, первую колонку вспомогательных каналов или первый магистральный канал.

Передаточная конструкция также может включать в себя сопрягающуюся конструкцию, по меньшей мере, в одном из следующих устройств: первой формующей плите или второй формующей плите, которые сопрягаются с первой половинкой пресс-формы и второй половинкой пресс-формы, соответственно.

Предпочтительно, сопрягающаяся конструкция расположена на передней стороне второй формующей плиты,

причем первая колонка вспомогательных каналов и первый магистральный канал окружены, по меньшей мере, вдоль их части, сопрягающейся конструкцией.

Предпочтительно, сопрягающаяся конструкция расположена на задней стороне фиксатора разъемной вставки, сопряженного с первой формующей плитой,

причем первая колонка вспомогательных каналов и первый магистральный канал окружены, по меньшей мере, вдоль их части, сопрягающейся конструкцией.

Снизу каждого из отверстий первой колонки передаточная плита может образовывать углубление, внутри которого подвижно расположена снимающая муфта каждого блока пресс-формы первой колонки и которое обеспечивает ее перемещение, во время использования, вдоль оси Х колебаний пресс-формы.

Передаточная плита может быть установлена, во время использования, в блоке выталкивателей шибера пресс-формы для сопряжения устройства передачи формованных изделий с подвижным прижимным устройством системы литья под давлением.

Другим объектом изобретения является контроллер, включающий в себя команды, хранящиеся в используемой контроллером памяти контроллера, команды используются контроллером для управления процессом формования, включающим в себя:

замыкание первого блока пресс-формы для литья под давлением;

формование первого формованного изделия внутри первого блока пресс-формы;

размыкание первого блока пресс-формы;

расположение первого блока пресс-формы для выталкивания первого формованного изделия через первое отверстие, образованное передаточной конструкцией устройства передачи формованных изделий; а также

подачу текучей среды через первую форсунку, образованную передаточной конструкцией для выталкивания первого формованного изделия, находящегося в первом отверстии таким образом, чтобы оно проходило через первый вспомогательный канал в направлении первого магистрального канала, образованного передаточной конструкцией.

Предпочтительно замыкание также включает в себя замыкание первой колонки блоков пресс-формы, включая первый блок пресс-формы, причем блоки пресс-формы первой колонки расположены внутри отверстий первой колонки, включая первое отверстие, определяемых передаточной конструкцией;

формование первой колонки формованных изделий, включая первое формованное изделие, внутри первой колонки блоков пресс-формы;

размыкание первой колонки блоков пресс-формы для их извлечения из первой колонки отверстий;

расположение первой колонки блоков пресс-формы для выталкивания первой колонки формованных изделий через первую колонку отверстий; а также

подача текучей среды через первую колонку форсунок, включая первую форсунку, образуемых передаточной конструкцией, для выталкивания первой колонки формованных изделий, находящихся в первой колонке отверстий, для их прохождения через первую колонку вспомогательных каналов, включая первый вспомогательный канал, в направлении первого магистрального канала.

Предпочтительно, подача текучей среды включает в себя управление множеством устройств регулирования расхода, расположенных между источником текучей среды и первой колонкой форсунок для управления потоком текучей среды, подаваемой через первую колонку форсунок с целью выполнения одной или нескольких из следующих задач:

подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок с разным расходом;

подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок через разные интервалы;

начала подачи текучей среды, по меньшей мере, через первую форсунку, а также вторую форсунку первой колонки форсунок в разное время.

Размыкание и расположение первой колонки блоков пресс-формы осуществляется, по меньшей мере, отчасти одновременно.

Эти и другие аспекты и признаки станут очевидны специалистам в данной области техники после ознакомления со следующим описанием конкретных, неограничивающих вариантов осуществления изобретения совместно с прилагаемыми чертежами.

Краткое описание чертежей

Подробное описание иллюстративных (неограничивающих) вариантов осуществления станет более понятно при рассмотрении совместно с прилагаемыми чертежами, где:

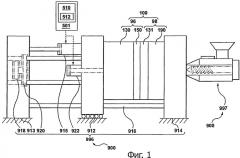

на фиг.1 схематически изображена система литья под давлением с расположенной в ней пресс-формой по одному из неограничивающих вариантов осуществления;

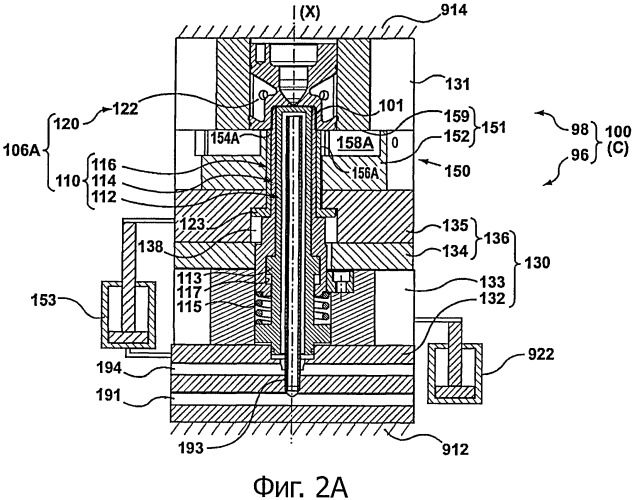

на фиг.2А показан вид в сечении части пресс-формы для литья под давлением по фиг.1, в замкнутом положении пресс-формы, а также сопряженного с ней устройства передачи формованных изделий;

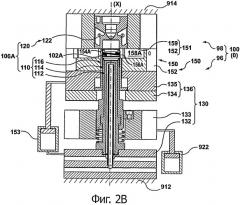

на фиг.2В показан вид в сечении части пресс-формы для литья под давлением по фиг.2А в разомкнутом положении пресс-формы;

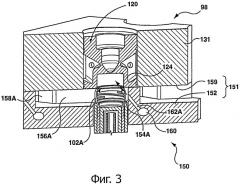

на фиг.3 показан вид в перспективе части пресс-формы для литья под давлением по фиг.2А, на котором видна первая форсунка, сопряженная с устройством передачи формованных изделий;

на фиг.4 показан вид спереди другой части первой половинки пресс-формы для литья под давлением по фиг.1, а также устройство передачи формованных изделий;

на фиг.5 показан вид спереди другой части первой половинки пресс-формы для литья под давлением, а также устройства передачи формованных изделий по альтернативному, неограничивающему варианту осуществления;

на фигурах 6А-6G показано несколько видов в сечении части пресс-формы для литья под давлением фиг.2А, дополнительно включающей в себя шибер пресс-формы, на которых показана ее конфигурация во время разных этапов неограничивающего процесса литья под давлением;

на фиг.7 показан вид в сечении части пресс-формы для литья под давлением по альтернативному, неограничивающему варианту осуществления в замкнутом положении пресс-формы;

на фиг.8 показана блок-схема первого аспекта процесса литья под давлением.

Чертежи необязательно показаны в масштабе и могут содержать пунктирные линии, эскизное изображение и местные виды. В отдельных случаях, детали, необязательные для понимания вариантов осуществления изобретения или делающие другие детали сложными для восприятия, могут быть опущены.

Осуществление изобретения

На фиг.1 схематически изображена система 900 литья под давлением с расположенной в ней пресс-формой 100 для литья под давлением по одному из неограничивающих вариантов осуществления. Пресс-форма 100 для литья под давлением выполнена с возможностью формования первого формованного изделия 102А (фигуры 2В или 4), такого как, например, крышка для контейнера.

Поскольку в представленном ниже описании многие компоненты системы 900 литья под давлением, а также пресс-формы 100 для литья под давлением известны специалистам в данной области техники, подробное описание подобных компонентов будет опущено. Подробное описание подобных известных компонентов можно найти, по меньшей мере, частично в следующих изданиях (например): (i) «Руководство по литью под давлением», автор Оссвальд/Тëрнг/Грамман (ISBN: 3-446-21669-2), (ii) «Руководство по литью под давлением», автор Розато и Розато (ISBN: 0-412- -10581 -3), (iii) «Системы литья под давлением», 3-е издание, автор Джоханнабер (ISBN 3-446- -17733-7), а также «Руководство по проектированию литника и литниковой системы», автор Бомонт (ISBN 1-446-22672-9).

Система 900 литья под давлением, изображенная на фиг.1, включает в себя, но не ограничивается, узел 996 зажима пресс-формы и литьевой узел 997.

Например, рассматриваемый здесь узел 996 зажима пресс-формы содержит три прижимных устройства, хотя с конструктивной и/или функциональной точек зрения подобное ограничение не является преднамеренным. Поэтому узел 996 зажима пресс-формы может иметь иную конструкцию, например лишь с двумя прижимными устройствами. Таким образом, неограничивающий вариант осуществления узла 996 зажима пресс-формы включает в себя, помимо прочего, подвижное прижимное устройство 912, неподвижное прижимное устройство 914, зажимной блок 913 и затяжку 916. Затяжка 916 связывает неподвижное прижимное устройство 914 с зажимным блоком 913, а подвижное прижимное устройство 912 подвижно расположено сверху нее. Хотя в целях упрощения показана лишь одна затяжка 916, обычно используются четыре подобных затяжки 916, каждая из которых проходит между одним из четырех углов подвижного прижимного устройства 912, неподвижным прижимным устройством 914 и зажимным блоком 913. Узел 996 зажима пресс-формы также включает в себя исполнительный механизм 915 прижимного устройства (такой как, например, гидропривод, пневмопривод, электромеханический привод и т.п.), который расположен между подвижным прижимным устройством 912 и зажимным блоком 913. Исполнительный механизм 915, приводящий в движение прижимное устройство, выполнен с возможностью, во время его использования, перемещения подвижного прижимного устройства 912 относительно неподвижного прижимного устройства 914 и, таким образом, перемещения установленных на них, соответственно, первой половинки 96 пресс-формы относительно второй половинки 98 пресс-формы. Узел 996 зажима пресс-формы также включает в себя исполнительный механизм 918 зажима и шибер 920 зажима, сопряженный с зажимным блоком 913. Шибер 920 зажима выполнен с возможностью, во время использования, выборочного соединения исполнительного механизма 918 зажима с подвижным прижимным устройством 912 для прижимания друг к другу первой половинки 96 пресс-формы и второй половинки 98 пресс-формы. Наконец, узел 996 зажима пресс-формы также может включать в себя исполнительный механизм 922 выталкивающего устройства (такой как, например, гидропривод, пневмопривод, электромеханический привод и т.п.), который сопряжен с подвижным прижимным устройством 912. Исполнительный механизм 922 выталкивающего устройства может соединяться с конструкцией, которая сопряжена с первой половинкой 96 пресс-формы. Конструкция первой половинки 96 пресс-формы приводится в движение, во время использования, после включения исполнительного механизма 922 выталкивающего устройства, за счет чего выполняется операция, такая как, например, выталкивание первого формованного изделия 102 (фиг.4) из первой половинки 96 пресс-формы.

Рассматриваемый здесь в качестве примера литьевой узел 997 содержит обычный шнек возвратно-поступательного действия, хотя с конструктивной и/или функциональной точек зрения подобное ограничение не является преднамеренным. Поэтому литьевой узел 997 может иметь иную конструкцию, например, с раздельными средствами пластикации и нагнетания (т.е. т.н. двухэтапного типа). Литьевой узел 997 выполнен с возможностью расплавления и нагнетания формовочного материала, такого как, например, полиэтилен или полиэтилен терефталат (ПЭТ), через форсунки машины (не показаны) в установку 190 распределения расплава (например, с обогреваемым литником, охлаждаемым литником, изолированным литником и т.п.), которая сопряжена со второй половинкой 98 пресс-формы. Установка 190 распределения расплава, в свою очередь, направляет формовочный материал в одну или несколько оформляющих полостей 101 (фиг.2А), которые образованы внутри пресс-формы 100 для литья под давлением, первая половинка 96 и вторая половинка 98 пресс-формы которой замкнуты и прижаты друг к другу.

Далее будет подробно рассмотрена конструкция и функциональность неограничивающего варианта осуществления пресс-формы 100 для литья под давлением по фиг.2А, включая сопряженное с ним устройство 150 передачи формованных изделий по неограничивающему варианту осуществления. Устройство 150 передачи формованных изделий выполнено с возможностью передачи первого формованного изделия 102А, поступающего из первого блока 106А пресс-формы 100 для литья под давлением.

Как показано на фиг.2А, первая половинка 96 пресс-формы включает в себя первую формующую плиту 130, с которой соединены первая часть 110 первого блока 106А пресс-формы, а также устройство 150 передачи формованных изделий. Вторая половинка 98 пресс-формы включает в себя вторую формующую плиту 131, с которой соединена вторая часть 120 первого блока 106А пресс-формы. Первая часть 110 блока и вторая часть 120 блока, во время использования, расположены относительно друг друга вдоль оси Х колебаний пресс-формы 100 для литья под давлением с целью замыкания и размыкания формующей полости 101, образуемой между ними, для формования и извлечения первого формованного изделия 102 (фиг.2А).

Первая часть 110 первого блока 106А пресс-формы включает в себя внутренний стержень 112, внешний стержень 114, а также снимающую муфту 116, которые сопрягаются, во время использования, со вставкой 122 полости второй части 120 блока пресс-формы, образуя оформляющую полость 101.

Внешний стержень 114 подвижно расположен вокруг внутреннего стержня 112, обеспечивая, во время использования, его относительное перемещение вдоль оси Х колебаний пресс-формы, технический эффект, достигаемый за счет этого, может, например, включать в себя освобождение уплотнительной части 103 (фиг.6D) первого формованного изделия 102А. Аналогичным образом, снимающая муфта 116 подвижно расположена вокруг внешнего стержня 114, обеспечивая, во время использования, его относительное перемещение вдоль оси Х колебаний пресс-формы, технический эффект, достигаемый за счет этого, может, например, включать в себя снятие первого формованного изделия 102А с внешнего стержня 114.

Как отмечалось ранее, внешний стержень 114 и внутренний стержень 112 подвижно удерживаются вместе с целью ограничения, во время использования, их относительного перемещения вдоль оси Х колебаний пресс-формы. Например, внутренний стержень 112 может быть конструктивно выполнен таким образом, чтобы он образовывал штык 113, а внешний стержень 114 может быть конструктивно выполнен таким образом, чтобы образовывал штыковой разъем 117, причем штык 113 и штыковой разъем 117 выполнены с возможностью взаимодействия, при вращательном зацеплении, для подвижного удержания внешнего стержня 114 вокруг внутреннего стержня 112. Во время использования внутренний стержень 112 и внешний стержень 114 удерживаются во вращательно зацепленном положении шпонкой 119. Шпонка 119 неподвижно соединена со вторым стержневым фиксатором 133, а часть ее, с которой взаимодействует внешний стержень 114 для подержания его расположения под углом относительно внутреннего стержня 112, заходит в проход 139.

Первая часть 110 блока пресс-формы также включает в себя упругий элемент 115, расположенный между внутренним стержнем 112 и внешним стержнем 114, причем упругий элемент 115 расположен таким образом, чтобы он смещал внешний стержень 114 в сторону конечного положения при ходе вперед относительно снимающей муфты 116, что соответствует их относительному расположению во время формования первого формованного изделия 102А, как это показано на фиг.2А.

Как отмечалось ранее, вышеупомянутые элементы первой части 110 блока пресс-формы соединены с первой формующей плитой 130. Теперь, переходя к более подробному описанию, можно отметить, что формующая плита 130 включает в себя первый стержневой фиксатор 132, второй стержневой фиксатор 133, а также фиксатор 136 снимающего устройства, которые подвижно соединены между собой, обеспечивая их относительное перемещение, во время использования, вдоль оси Х колебаний пресс-формы. Поэтому внутренний стержень 112 неподвижно соединен с первым стержневым фиксатором 132. Внешний стержень 114 подвижно расположен внутри прохода 139, образованного во втором стержневом фиксаторе 133, и поэтому может передвигаться относительно него, перемещаясь, во время использования, вдоль оси Х колебаний пресс-формы из положения формования внешнего стержня (фиг.2А) в положение снятия (фиг.2В). Наконец, снимающая муфта 116 подвижно удерживается внутри углубления 138, образованного в фиксаторе 136 снимающего устройстве, и поэтому может передвигаться относительно него, перемещаясь, во время использования, вдоль оси Х колебаний пресс-формы из положения формования снимающей муфты (фиг.2А) в положение выталкивания (фиг.2В). Следует отметить, что фиксатор 136 снимающего устройства включает в себя плиту 134 основания и верхнюю плиту 135, которые скреплены между собой, во время использования, образуя углубление 138, в котором подвижно удерживается фланец 123 снимающей муфты.

Также следует отметить, что внутренний стержень 112 показан соединенным с первым фиксатором 132 стержня влагонепроницаемым образом для изолирования образованного в нем контура теплоносителя. Контур теплоносителя образован между дозатором 193 охлаждающей жидкости и пространством, образованным внутри внутреннего стержня 112, внутри которого находится дозатор 193 охлаждающей жидкости. Торцевая часть дозатора 193 охлаждающей жидкости соединена с первым стержневым фиксатором 132 и также используется для направления охлаждающей жидкости, во время использования, между впускным отверстием 191 контура теплоносителя и выпускным отверстием 194 контура теплоносителя, образованными в первом стержневом фиксаторе 132. Во время использования охлаждающая жидкость, например вода, циркулирует по контуру теплоносителя для отвода тепла с внутреннего стержня 112, а также любых других элементов первого блока 106А пресс-формы, которые находятся с ним в тепловом соединении, за счет чего первое формованное изделие 102А может быстро охлаждаться, сокращая продолжительность цикла формования.

Относительное перемещение первой формующей плиты 130 между первым стержневым фиксатором 132 и фиксатором 136 снимающего устройства вдоль оси Х колебаний пресс-формы может обеспечиваться, во время использования, соединенным с ней исполнительным механизмом 153 снимающего устройства. В частности, при перемещении пресс-формы 100 для литья под давлением между замкнутым положением С пресс-формы, показанным на фиг.2А, и разомкнутым положением О пресс-формы, показанным на фиг.2В, при перемещении подвижного прижимного устройства 912 относительно неподвижного прижимного устройства 914, исполнительный механизм 153 снимающего устройства может выдвигать и убирать, по мере необходимости, фиксатор 136 снимающего устройства относительно первого стержневого фиксатора 132 вдоль оси Х колебаний пресс-формы. Так, исполнительный механизм 153 снимающего устройства может быть исполнительным механизмом пружинного типа (например, спиралью или пневматической пружинной), предназначенным для отклонения фиксатора 136 снимающего устройства с целью его выдвижения относительно первого стержневого фиксатора 132 вдоль оси Х колебаний пресс-формы при размыкании пресс-формы 100 для литья под давлением, а также убирания фиксатора 136 снимающего устройства относительно первого стержневого фиксатора 132 при замыкании пресс-формы 100 для литья под давлением. Кроме этого, исполнительный механизм 922 выталкивающего устройства узла 996 зажима пресс-формы может быть соединен со вторым стержневым фиксатором 133 для его перемещения вдоль оси Х колебаний пресс-формы.

Как отмечалось ранее и как можно заметить со ссылкой на фигуры 2А и 2В, устройство 150 передачи формованных изделий, в целом, включает в себя передаточную конструкцию 151, образующую первое отверстие 154А. Во время использования в первом отверстии 154А попеременно размещается: i) первый блок 160А пресс-формы, находящийся в нем, как показано на фиг.2А, а именно, не ограничивая утверждения общего характера вышесказанного, первая часть 110 блока; а также ii) первое формованное изделие 102А, помещаемое в него, как показано на фиг.2В, при размыкании первого блока 106А пресс-формы вдоль оси Х колебаний пресс-формы для его извлечения через первое отверстие 154А. Так же, как показано на фигурах 3 и 4, передаточная конструкция 151 дополнительно образует первый вспомогательный канал 156А и первый магистральный канал 158А, через которые может проходить первое формованное изделие 102А после его выталкивания из первой части 110 блока пресс-формы. В частности, первый вспомогательный канал 156А соединяет первое отверстие 154А с первым магистральным каналом 158А для подачи в него, во время использования, первого формованного изделия 102А, после чего оно проходит через первый магистральный канал 158А в направлении его выхода 164А. Первый вспомогательный канал 156А и первый магистральный канал 158А расположены таким образом, что они проходят в разных направлениях. Технический эффект от этого позволяет пропускать первое формованное изделие 102А через пресс-форму для литья под давлением по маршруту, обходящему другие части пресс-формы, ни одна из которых не включает в себя другие блоки пресс-формы.

По настоящему неограничивающему варианту осуществления передаточная конструкция 151 включает в себя, как показано со ссылкой на фиг.2А, передаточную плиту 152, которая сопрягается, во время использования, с первой половинкой 96 пресс-формы. Передаточная плита 96 образует, частично, первое отверстие 154А, первый вспомогательный канал 156А, а также первый магистральный канал 158А. Передаточная конструкция 151 также включает в себя сопрягающуюся конструкцию 159, образуемую передней поверхностью второй формующей плиты 131, по меньшей мере, часть которой замыкает первый вспомогательный канал 156А и первый магистральный канал 158А. Поэтому фиксатор 153 снимающего устройства выполнен с возможностью, во время штатного использования, удержива