Способ получения высокотвердых углеродных наночастиц c8

Иллюстрации

Показать всеИзобретение может быть использовано в микропроцессорной технике, инструментальной, химической промышленности для изготовления абразивов, полирующих составов, алмазоподобных пленок и покрытий. Углеродсодержащую жидкость парафинового ряда - гексан, или простой спирт - этанол, подвергают воздействию ультразвуковых колебаний интенсивностью, превышающей значение порога начала развитой кавитации. После высушивания получают высокотвердые углеродные наночастицы октакарбона C8. Изобретение позволяет увеличить выход октакарбона, сократить длительность и трудоемкость процесса. 3 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к области технологии получения высокотвердых наноструктурированных материалов, в частности наночастиц октакарбона С8, и может быть использовано в микропроцессорной технике, инструментальной, химической промышленностях для изготовления абразивов, полирующих составов, алмазоподобных пленок и покрытий.

Существует достаточно большой спектр технологических методов производства высокотвердых углеродных наноматериалов (наноалмазов, фуллеренов, углеродных наночастиц, углеродных нанотрубок), все они требуют создания высоких давлений и температур. Такие условия достигаются при детонации углеродсодержащих взрывчатых веществ, а также в процессе гидродинамической и акустической кавитации.

При излучении в жидкость интенсивной ультразвуковой волны в жидкой среде возникает явление кавитации, которое представляет собой эффективное средство концентрации энергии звуковой волны низкой плотности в высокую плотность энергии, связанную с пульсациями и захлопыванием кавитационных пузырьков [1]. В момент схлопывания давление и температура газа достигают значительных величин (до 100 МПа и 5000-25000 К) [2, 3]. После схлопывания полости в окружающей жидкости распространяется сферическая ударная волна. Эти экстремальные условия создают необычную физическую и химическую среду для осуществления ряда реакций, в том числе полиморфного превращения углерода в алмаз.

Известен способ получения алмазоуглеродного вещества (Патент RU №2041165, МПК6 С01В 31/06. Алмазоуглеродное вещество и способ его получения / Верещагин А.Л., Петров Е.А., Сакович Г.В. - №93003669/26; заявлено 12.02.1993), заключающийся в детонации взрывчатого вещества с отрицательным кислородным балансом в замкнутом объеме в среде, инертной по отношению к углероду, с охлаждением продуктов детонации со скоростью 200-6000°С/мин. Недостатком известного способа является высокая трудоемкость по загрузке взрывчатого вещества в детонационную камеру, извлечению продуктов детонации и их сепарации.

Известен способ получения алмазов в процессе гидродинамической кавитации бензола (Галимов Э.М., Кудин А.М., Скоробогатский В.Н. и др. Экспериментальное подтверждение синтеза алмаза в процессе кавитации // Доклады Академии наук, 2004, Т.395, №2, с.187-191), деструкция бензола осуществлялась с помощью гидродинамического кавитатора, в котором требуемое разрежение создавалось в интенсивной струе жидкости, генерируемой с помощью рабочих газов, выделяющихся при пороховом заряде. Недостатками способа являются возможный неверный выбор кавитационной среды, высокое энергонагружение установки, а также применение в технологии взрывчатых веществ.

Известен способ получения алмазов в процессе акустической кавитации (Khachatryan A.Kh., Aloyan S.G., May P.W. Graphite-to-diamond transformation induced by ultrasound cavitation // Diamond Relat. Mater., 2008, Vol.17, p.931-936) в суспензии гексагонального графитового порошка (50-200 мкм) в ряде органических соединений (смеси пара и мета изомеров олиго-фенокси бензола). Кавитационное воздействие проводилось в течение 1-12 мин в лабораторной модели реактора при температуре жидкости 80-100°С и максимальной интенсивности ультразвука в центре реактора 75-80 Вт/см2, мощности 1000 Вт, частоте 22 кГц. Выход алмазов составлял до 10% от массы графита. Недостатком известного технического решения является получения алмазов микроразмеров (от 6 до 9 мкм) из графитового порошка с применением агрессивных технологических сред.

Известен способ получения алмазоподобной модификации углерода - октакарбона C8 при конденсации потоков углеродной плазмы в вакууме на охлаждаемые подложки монокристалла KCl (Matyushenko N.N., Strel'nitkii V.E., Gusev V.A. A dense new version of crystalline carbon C8 // JETP Lett., 1979, Vol.30, №4, p.199-202). Скорость осаждения алмазоподобного конденсата составляла 5-10 Å/с. При конденсации образовалась фаза с периодом объемно-центрированной кубической решетки а=4,28Å, по типу ячейки и пропорциональности периодов данная структура подобна плотным фазам Si и Ge. Недостатком данного способа является то, что синтез углерода C8 требует создания сложных технологических условий, при этом наблюдаются высокая дисперсность аморфной фазы и достаточно большие размеры монокристаллов октакарбона (от 100 до 3000 Å).

Наиболее близким аналогом является способ самих авторов заявленного изобретения, основанный на получении наночастиц октакарбона C8 в процессе ультразвуковой кавитации из гексана и этанола (О.В.Стеблева, Г.В.Леонов, А.Л.Верещагин. Образование октакарбона в процессе ультразвуковой кавитации / Прикладные аспекты химической технологии полимерных материалов и наносистем (Полимер 2009): матер. III Всерос. научно-практ. конф. студентов, аспирантов и молодых ученых, Бийск, 29-30 мая 2009 г. Бийск: Изд-во Алт. Гос. Техн. ун-та им. И.И.Ползунова, 2009 - С.19-22). Длительность ультразвукового воздействия составляла 60 минут при мощности ультразвукового аппарата 68 Вт с частотой колебаний 22 кГц и интенсивностью волны 2 Вт/см2, которая не превышает порог кавитации. Данный способ позволяет осуществлять синтез углеродных наночастиц C8 со следующими преимуществами: упрощение технологии и снижение себестоимости получения наночастиц углеродной фазы за счет простоты технического решения и доступности используемых материалов и оборудования; отсутствие агрессивных технологических сред. К недостаткам можно отнести: малая мощность ультразвукового облучения в докавитационном режиме, небольшой объем готового образца, большая трудоемкость при получении готовых образцов.

В предлагаемом техническом решении представлен способ получения высокотвердых углеродных наночастиц октакарбона С8, в процессе акустической кавитации напрямую из углеродсодержащих жидкостей с интенсивностью колебаний, превышающей значение порога начала развитой кавитации. Данный способ позволяет получить более высокий выход готового продукта за меньший промежуток времени, при этом снижается трудоемкость процесса.

При развитой кавитации происходит периодическое распространение гидродинамического разрыва в виде фронта охлопывающихся пузырьков, внутри которых давление и температура газа достигают значительных величин (до 100 МПа и 5000-25000 К), образуется ударная волна, выделяется достаточное количество энергии, все эти факторы способствуют разрыву химических связей в процессе деструкции между молекулами С и Н в углеродсодержащих жидкостях, образованию углеродной фазы вещества, осуществлению фазового перехода неалмазной фазы углерода в другую, более плотную модификацию.

В качестве исходных углеродсодержащих веществ выбирают жидкости из парафинового ряда и простых спиртов, в частности гексан С6Н14 (образец 1) и этанол С2Н5ОН (образец 2) квалификации «хч». Выбор данных жидкостей объясняется их доступностью и сравнительной безвредностью, а также гексан используется постольку, поскольку в технологии создания искусственных алмазов используется простейший из ряда алканов метан. Этанол использовался как углеродсодержащее малотоксичное вещество, а водород обладает достаточной скоростью диффузии из среды схлопывания кавитационного пузырька для образования наноалмаза. В качестве эталона использован образец детонационных наноалмазов (ДНА), полученных при детонации сплава тротил-гексоген 60/40.

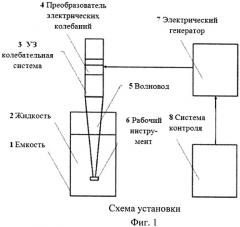

Предложенный способ осуществляется в установке, представленной на фиг.1. Установка включает открытый сосуд 1 из нержавеющей стали X1810T объемом 50 мл с обрабатываемым материалом 2 (гексан, спирт) и ультразвуковой технологический аппарат (УЗТА) «Надежда 2» конструкции Бийского Технологического института мощностью 200 Вт, который является источником ультразвукового излучения, включающий в себя ультразвуковую колебательную систему 3; преобразователь электрических колебаний 4, волноводную систему 5, рабочий инструмент 6 диаметром 10 см; электрический генератор 7 с таймером и регулятором выходной мощности (10-100%); систему контроля и автоматизации 8 [4, 5].

Предлагаемый способ реализуется следующим образом: углеродсодержащую жидкость подвергают ультразвуковой обработке в течение часа с частотой колебаний 22 кГц в режиме акустической кавитации при интенсивности колебаний, превышающих значение порога начала развитой кавитации, при сохранении постоянной температуры жидкости. После обработки образцы жидкости высушивают до постоянной массы при 378 K. Режимы ультразвуковой обработки рассчитываются для каждой углеродсодержащей жидкости в отдельности при условии наличия максимума кавитационной активности.

Полученные образцы были подвергнуты исследованиям с помощью электронной микроскопии, термического и рентгеноструктурного анализов.

Снимки, полученные на электронном микроскопе JSM-840 при 2000-кратном увеличении, представлены на фиг.2: ДНА (а); кавитационные частицы из гексана (б) и кавитационные частицы из этанола (в). На снимках полученных образцов наблюдается наличие нескольких десятков ярких зерен сферической формы размером 1-2 мкм, в центральной части которых видны бурые включения, представляющие собой аморфную углеродную массу.

С помощью рентгеноструктурного анализа, проведенного на дифрактометре Shimadzu XRD 6000, было установлено, что образец углеродного материала, полученный по предлагаемому способу, в качестве основной фазы содержит частицы октакарбона C8 (фиг.3), который является аллотропной формой углерода с периодом объемно-центрированной кубической решетки а=4,28Å [6, 7].

Как видно из таблицы 1, межплоскостные расстояния dhkl и период решетки фаз углерода, полученного по предлагаемому способу и по [6], совпадают, что говорит об идентичности фаз. Следовательно, по данным исследования в работе [6] при виде симметрии Th пространственной группы Im3 с периодом решетки а=4,28Å плотность октакарбона C8 равна 4,072 г/см3, что на 15% больше плотности алмаза.

| Таблица 1. | ||||||||

| Характеристика пиков октакарбона на рентгенограмме | ||||||||

| hkl | 2θ | d, Å | I/rel. получен. данные | Ihkl по [6] | |F(hkl)| | Mu | FWHM | |

| полученные данные | по [6] | |||||||

| 110 | 29.656 | 3.00992 | 3,02 | 100.00 | 100 (очень сильная) | 16.203 | 12 | 0.223 |

| 200 | 42.437 | 2.12833 | 2,13 | 11.87 | 87 (сильная) | 24.758 | 6 | 0.538 |

| 211 | 52.625 | 1.73778 | 1,74 | 1.79 | 11 (слабая) | 5.175 | 24 | 0.708 |

| 220 | 61.573 | 1.50496 | 1,52 | 6.34 | 14 (очень слабая) | 8.962 | 12 | 0.841 |

Из анализа уширения линий (Mu) методом четвертых моментов было установлено, что фаза октакарбона имеет размер области когерентного рассеяния от 100-150 нм (табл.1).

Предлагаемое техническое решение поясняется следующими примерами.

Пример 1.

Гексан объемом 25 мл подвергают ультразвуковой обработке в течение 1 часа при акустической мощности 73 Вт с частотой колебаний 22 кГц и интенсивностью волны 3,7 Вт/см2 при температуре 316 K. После обработки образцы жидкости высушивают до постоянной массы при 378 K. Полученные частицы представляют собой темно-коричневую твердую массу.

Пример 2.

Этанол объемом 25 мл подвергают ультразвуковой обработке в течение 1 часа при акустической мощности 88 Вт с частотой колебаний 22 кГц и интенсивностью волны 5,6 Вт/см2 при температуре 308 K. После обработки образцы жидкости высушивают до постоянной массы при 378 K. Полученные частицы представляют собой темно-коричневую твердую массу.

Предлагаемый способ позволяет получить высокотвердые углеродные наночастицы октакарбона C8 размером 100-150 нм, напрямую из углеродсодержащих жидкостей в процессе акустической кавитации без применения агрессивных технологических сред.

Используемые источники информации

1. Флинн Г. Физика акустической кавитации в жидкостях // Физическая акустика / Под ред. У.Мезона. - М.: Мир, 1967. - Т.1, Ч, Б. - С.7-138.

2. Промтов М.А. Кавитация, http://www.tstu.ru/structure/kafedra/doc/maxp/eito14.doc.

3. Geganken. Using sonochemistry for the fabrication of nanomaterials // Ultrasonics Sonochemistry, 2004. - vol.11. - 47.

4. Патент RU №2141386, МПК6 В06В 3/00. Ультразвуковая колебательная система / Барсуков Р.В., Хмелев В.Н., Цыганок С.Н. - №97120873/28: заявлено 15.12.1997.

5. Хмелев В.Н., Попова О.В. Многофункциональные ультразвуковые аппараты и их применение в условиях малых производств, сельском и домашнем хозяйстве: научная монография / Барнаул: изд. АлтГТУ, 1997. - 160 с.

6. Matyushenko N.N., Strel'nitkii V.E., Gusev V.A. A dense new version of crystalline carbon C8 // JETP Lett. - 1979. - Vol.30. - №4. - P.199-202.

7. Johnston, R.L., Hoffmann, R. Superdense carbon, C8: supercubane or analogue of gamma-Si? // Journal of the American Chemical Society. - 1989. - Vol.111. - №3. P.810-819.

Способ получения высокотвердых углеродных наночастиц октакарбона C8, включающий обработку углеродсодержащих жидкостей в процессе акустической кавитации, отличающийся тем, что синтез углеродных частиц происходит напрямую из углеродсодержащих жидкостей парафинового ряда и простых спиртов, в частности гексана и этанола, при воздействии ультразвуковыми колебаниями интенсивностью, превышающей значение порога начала развитой кавитации.