Способ очистки коксохимического бензола от азотсодержащих примесей

Иллюстрации

Показать всеИзобретение относится к области химической технологии, а именно к получению очищенного от примесей бензола. Способ очистки коксохимического бензола от азотсодержащих примесей осуществляют с помощью селективной адсорбции. В качестве сорбента используют модифицированные хлоридом никеля(II) диоксид кремния или оксид алюминия. Результат - большее количество бензола (содержащего не более 0,1 ppm азота) в расчете на грамм адсорбента и высокая скорость очистки. 2 ил., 2 пр.

Реферат

Изобретение относится к области химической технологии, а именно к получению очищенного от примесей бензола, который широко применяются при производстве крупнотоннажных продуктов органического синтеза: стирола, капролактама, фенола и др. [Большой энциклопедический словарь. Химия, 2-е изд., 1983]. Производство бензола основано на переработке целого ряда сырьевых компонентов: нафты, смолы коксования угля, тяжелой фракции пиролиза и толуола. В зависимости от технологии получения бензол подразделяют на нефтяной и коксохимический.

Для производства капролактама, которое включает в себя стадию гидрирования бензола в циклогексан на металлических нанесенных катализаторах (Pt/Al2O3, Ni/Al2O3) [B.M.Потехин, В.В.Потехин. Основы теории химических процессов технологии органических веществ и нефтепереработки. Санкт-Петербург, Химиздат., 2007, с.793], используется главным образом нефтяной бензол, обладающий высокой степенью чистоты, так как катализаторы гидрирования быстро дезактивируются, если сырье содержит соединения серы и/или азота. Коксохимический бензол, получаемый посредствам сернокислотной очистки извлекаемого из коксового газа сырого бензола [Р.Е.Лейбович, Яковлева Е.И., Филатов А.Б. Технология коксохимического производства. М., Металлургия, 1982], может лишь ограничено использоваться для данных целей. Дело в том, что сернокислотная очистка не позволяет получать бензол, свободный от азотсодержащих примесей, которые вызывают дезактивацию катализаторов гидрирования бензола в циклогексан.

В силу периодически возникающего дефицита товарного нефтяного бензола на российском рынке, очистка коксохимического бензола до уровня нефтяного и его более широкое использование для производства капролактама представляет значительный практический интерес [М.Коломиец. Обзор российского и мирового рынка бензола. The Chemical Journal, сентябрь 2005].

Изобретение решает задачу эффективной очистки коксохимического бензола до уровня нефтяного.

Задача решается предлагаемым способом очистки коксохимического бензола от азотсодержащих примесей с помощью селективной адсорбции, характеризующимся тем, что в качестве адсорбента используют модифицированный хлоридом никеля(II) неорганический оксид.

Адсорбент содержит хлорид никеля(II) в количестве 7,0-11,2 мас.% Ni, предпочтительно 8,2-9,5 мас.%.

В качестве неорганического оксида адсорбент содержит диоксид кремния (силикагель) или γ-оксид алюминия.

Были синтезированы модифицированные хлоридом никеля образцы силикагеля NiCl2/SiO2 и γ-оксида алюминия NiCl2/Al2O3 с различным содержанием никеля и исследованы их адсорбционные свойства по отношению к азотсодержащим примесям в коксохимическом бензоле. Адсорбенты готовили нанесением хлорида никеля(II) на носитель (силикагель или γ-оксид алюминия) посредствам пропитки по влагоемкости.

Имевшийся в наличии коксохимический бензол содержал примерно 2,5 ppm неидентифицированных соединений азота. Очистка коксохимического бензола проводилась на стеклянной колонке диаметром 8 мм, которая была наполнена 2 г адсорбента. Через данную колонку при комнатной температуре пропускали коксохимический бензол и отбирали фракции, в которых определяли остаточное содержание азота с помощью элементного анализатора ANTEK 9000NS.

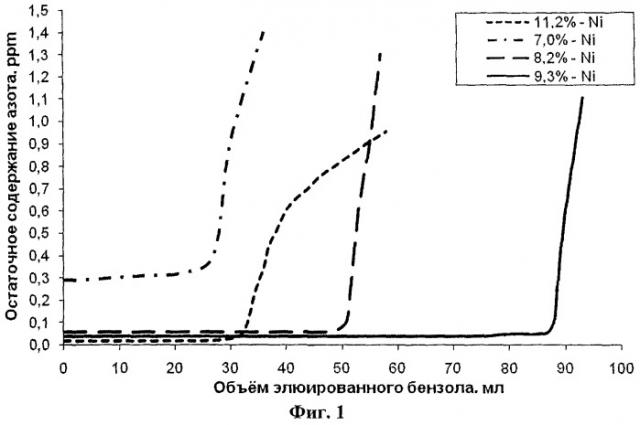

Установлено, что хроматографическая колонка, наполненная нанесенными образцами NiCl2/SiO2, может быть использована для очистки коксохимического бензола от азотсодержащих примесей при комнатной температуре (Фиг.1). В случае NiCl2(11,2 мас.% Ni)/SiO2 после установления стационарной концентрации в первых 32 мл элюированного бензола соединения азота отсутствовали (их содержание было ниже 0,1 ppm, что соответствует погрешности прибора), и лишь затем наблюдалось постепенное увеличение содержания азота в элюате. При использовании образца NiCl2(7,0 мас.% Ni)/SiO2 остаточная концентрация азота в бензоле снижается лишь до 0,3 ppm, то есть данный адсорбент не обеспечивает полной очистки каменноугольного бензола. Однако при увеличении содержания никеля до 8,2% (NiCl2(8,2 мас.% Ni)/SiO2) адсорбционная емкость значительно возрастает, что позволило полностью очистить примерно 50 мл каменноугольного бензола на 2-х г адсорбента. Дальнейшее увеличение содержания никеля в образце до 9,3% по массе позволило очистить еще большее количество коксохимического бензола: на 2-х граммах NiCl2(9,3 мас.% Ni)/SiO2 было очищено примерно 90 мл бензола. Этот результат примерно в 3 раза превосходит данные, полученные для NiCl2(11,2 мас.% Ni)/SiO2, и свидетельствует о том, что последующее увеличение содержания никеля в адсорбенте приводит к снижению адсорбционной емкости, что, вероятно, объясняется образованием чрезмерно крупных частиц NiCl2 на поверхности силикагеля при проведении пропитки из высококонцентрированного раствора.

Нанесенный образец на основе γ-оксида алюминия NiCl2(9,5 мас.% Ni)/Al2O3 также является эффективным адсорбентом для очистки коксохимического бензола от азотсодержащих примесей (Фиг.2). Использование 2-х г адсорбента позволило очистить примерно 133 мл коксохимического бензола, при этом остаточное содержание азота в бензоле ~0,1 ppm.

Увеличение скорости элюирования несколько снижает количество очищенного бензола (содержащего не более 0,1 ppm N) в расчете на грамм адсорбента. Тем не менее, даже при высокой скорости элюирования (до 3 мл/мин) синтезированные адсорбенты эффективно очищают коксохимический бензол от азотсодержащих примесей, что благоприятно для практического применения. Уменьшение толщины слоя адсорбента не приводит к снижению количества очищенного бензола в расчете на грамм адсорбента. Промышленные адсорбенты: силикагель Merck grade 9385 и силикагель КСКГ, а также γ-оксид алюминия производства ОАО "АЗКиОС" (носитель АГКД-400, марка А), - не способны обеспечить очистку коксохимического бензола в аналогичных условиях. Их использование позволяло лишь незначительно снизить содержание азота в бензоле до ≈2 ppm.

Таким образом, образцы силикагеля и γ-оксида алюминия, модифицированные хлоридом никеля(II), могут использоваться для эффективной очистки коксохимического бензола от азотсодержащих примесей.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Очистка коксохимического бензола от азотсодержащих примесей на колонке, наполненной модифицированным хлоридом никеля(II) диоксидом кремния (силикагелем).

Нанесение NiCl2 на силикагель проводят пропиткой по влагоемкости: 6,0 г силикагеля КСКГ (крупный силикагель крупнопористый гранулированный по ГОСТ 3956-76) (фракция 250-500 мкм) 5-ю мл водного раствора хлорида никеля(II), приготовленного растворением соответствующего количества NiCl2·6H2O в 10 мл дистиллированной воды. После пропитки образцы сушат, в результате получают адсорбенты NiCl2/SiO2.

Очистку коксохимического бензола от азотсодержащих примесей проводят на стеклянной колонке диаметром 8 мм, наполненной 2 г адсорбента. Через данную колонку при комнатной температуре пропускали коксохимический бензол со скоростью 2,5-3 мл/мин и отбирали фракции по 4 мл, в которых определяли остаточное содержание азота с помощью элементного анализатора ANTEK 9000NS.

Результаты экспериментов по очистке коксохимического бензола на образцах модифицированного хлоридом никеля силикагеля представлены на Фиг.1.

Пример 2.

Очистка коксохимического бензола от азотсодержащих примесей на колонке, наполненной модифицированным хлоридом никеля(II) γ-оксидом алюминия.

Посредством пропитки по влагоемкости γ-оксида алюминия производства ОАО "АЗКиОС" (носитель АГКД-400, марка А) с размером частиц сорбента ≤125 мкм или 250-500 мкм хлоридом никеля(II) синтезируют нанесенные образцы NiCl2(9,5 мас.% Ni)/Al2O3. При этом 6,0 г γ-оксида алюминия пропитывают 5-ю мл водного раствора хлорида никеля, приготовленного растворением соответствующего количества NiCl2·6H2O в 10 мл дистиллированной воды. После пропитки образцы сушат.

Очистку коксохимического бензола проводят на стеклянной колонке диаметром 8 мм, которая была наполнена 1 г или 2 г адсорбента (Фиг.2). Процесс проводят при скорости элюирования 0,1 мл/мин в случае использования 2 г фракции ≤125 мкм (а) и при скорости элюирования 1,0 мл/мин в случае использования 1 г фракции 250-500 мкм (б). Остаточное содержание азота определяют с помощью элементного анализатора ANTEK 9000NS.

Способ очистки коксохимического бензола от азотсодержащих примесей с помощью селективной адсорбции, характеризующийся тем, что в качестве адсорбента используют модифицированный хлоридом никеля(II) диоксид кремния или γ-оксид алюминия, адсорбент содержит хлорид никеля(II) в количестве 7,0-11,2 мас.% в пересчете на никель.