Способ получения окисленного изотактического полипропилена

Иллюстрации

Показать всеИзобретение относится конкретно к получению гетероатомных производных полипропилена, которые могут быть использованы в качестве ингредиента композиционных материалов для дорожных покрытий, кровельных материалов и материалов для антикоррозионных покрытий. Описан способ получения окисленного изотактического полипропилена путем окисления полипропилена кислородом воздуха при его барботировании в реакционную массу. В качестве исходного полипропилена используют изотактический полипропилен молекулярной массы 200000-700000, предварительно набухший в ароматическом углеводороде, выбранном из ряда гомологов бензола, в соотношении 3:1 к полипропилену, при температуре 140-160°С в присутствии каталитических количеств (0,5-2% массовых) кумола в течение двух часов. Технический результат - повышение технологичности процесса, упрощение способа получения окисленного изотактического полипропилена за счет снижения температуры процесса до 160-140°С и сокращения времени окисления до двух часов. 1 ил., 3 пр.

Реферат

Изобретение относится к химии полимеров, конкретно к получению гетероатомных производных полипропилена, которые могут быть использованы в качестве ингредиента композиционных материалов для дорожных покрытий, кровельных материалов и материалов для антикоррозионных покрытий.

Известен способ окислительной деструкции этиленпропиленового сополимера путем нагревания углеводородного раствора сополимера концентрации 5-13 вес.% до 160-215°С с последующим распылением в реакционной камере. Способ позволяет получить конечный продукт, содержащий карбонильные группы (патент РФ №2162473, МПК C08F 210/00, С08С 19/18, опубл. 27.01.2001).

Однако данный способ требует сложного аппаратурного оформления (так как конструкция распылителя должна исключать контакт полимера со стенками реакционной камеры) и не позволяет модифицировать концентрированные растворы и расплавы полимеров.

Известен способ получения модифицированного атактического полипропилена (АПП) путем взаимодействия полипропилена при 150-200°С с кислородом воздуха, когда в качестве исходного полипропилена используют полипропилен с мол.м. 36000-40000 и процесс взаимодействия осуществляют в течение 2-2,5 ч при расходе воздуха 60-500 мл/мин. Для перемешивания расплава полимера используется механическая мешалка (авт. св. СССР №1070138, МКИ C08F 8/50, опубл. в БИ 1984, №4).

При этом известный способ осуществляют в узком температурном интервале реакции с использованием для окисления высокомолекулярного АПП, что ограничивает его использование для полимера с молекулярной массой ниже 36000. При непрерывной технологии синтеза нельзя использовать механическое перемешивание по следующим причинам: высокая вязкость расплава полимера требует специальной конструкции мешалки, защищенной от высоких нагрузок на вал и редуктор мешалки; куски нерасплавленного полимера забивают переливы реакционной массы между реакторами.

Наиболее близким по технической сущности к предлагаемому является способ окисления атактического полипропилена путем взаимодействия расплава полипропилена с кислородом воздуха при его барботировании в реакционную массу, при этом в качестве исходного полипропилена используют промышленный атактический полипропилен молекулярной массы 20000-40000 и окисление проводят по меньшей мере в две стадии с регулируемым понижением температуры от 250 до 150°С в течение 1-6 ч при расходе воздуха 0,6-1,9 л/мин·кг (патент РФ №2301812, МПК C08F 8/06, C08F 110/06, B01J 8/22, опубл. 27.06.2007).

При этом недостатками данного способа являются окисление при высоких температурах, сложное аппаратурное оформление (установка содержит как минимум два последовательно соединенных реактора окисления) и невозможно снизить молекулярную массу полимера, по сравнению с исходным, более чем в два раза.

Задачей изобретения является получение окисленного изотактического полипропилена (ОИПП) с полярными функциональными группами по упрощенной технологии с более мягкими условиями синтеза.

Технический результат: повышение технологичности процесса, упрощение способа получения за счет снижения температуры процесса до 160-140°С и сокращения времени окисления до двух часов.

Поставленный технический результат достигается тем, что проводится окисление полипропилена кислородом воздуха при его барботировании в реакционную массу, отличающееся тем, что в качестве исходного полипропилена используют изотактический полипропилен молекулярной массы 200000-700000, предварительно набухший в ароматическом углеводороде, выбранном из ряда гомологов бензола, в соотношении 3:1 к полипропилену, при температуре 140-160°С в присутствии каталитических количеств (0,5-2% массовых) кумола в течение двух часов.

Сущность способа состоит в том, что для получения ОИПП проводят взаимодействие изотактического полипропилена (ИПП) с кислородом воздуха при нагревании, но в отличие от прототипа проводят низкотемпературное окисление ИПП в присутствии растворителя - ароматического углеводорода с алкильными (метальными, этильными и др.) группами и активной добавки - кумола при температуре 140-160°С в течение двух часов. Использование вышеуказанной системы обусловлено тем, что гидропероксид кумола, полученный в результате окисления, в отличие от других ароматических соединений, участвует не только в зарождении, но и в развитии радикальной цепи благодаря высокой реакционной способности перекисных радикалов. Реакция окисления углеводородов с прочными СН3-связями идет по бимолекулярному механизму (1), тогда как углеводороды с малопрочными связями реагируют по тримолекулярной реакции (2):

Образующиеся аралкильные радикалы начинают цепь окислительных превращений:

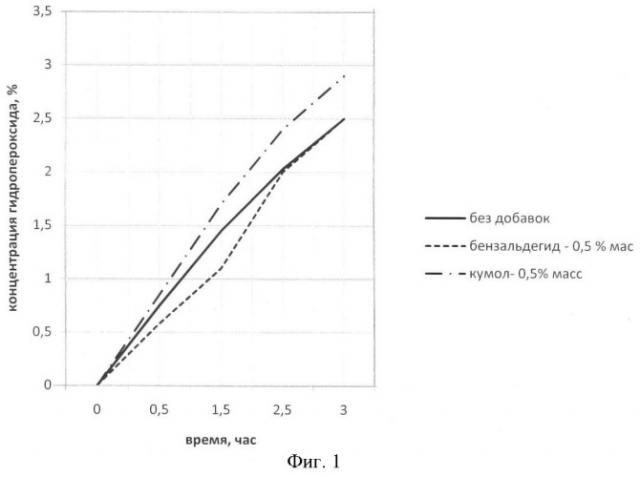

Реакция (3) идет быстро и практически без затраты энергии активации. Взаимодействие радикала ROO• с углеводородом идет также с небольшой энергией активации (16,7-50 кДж/моль). Поэтому накопление гидропероксида в углеводороде при окислении в присутствии бензальдегида и кумола на этапе зарождения радикальной цепи имеет примерно одинаковые значения. Это выражено во влиянии добавки бензальдегида и кумола на образование и накопление гидропероксида в ароматическом углеводороде (см. чертежи). Однако реакция продолжения цепи, определяющаяся реакционной способностью перекисных радикалов в реакциях отрыва атома водорода, протекает в случае использования кумола в качестве добавки в систему. Это связано с тем, что пероксидные радикалы из кумилгидропероксида имеют меньшую энергию активации в реакции отрыва атома водорода от макромолекулы по сравнению с радикалами, генерируемыми из бензальдегида и пероксибензойной кислоты.

Алкильные группы ароматического углеводорода также участвуют в развитии радикальной цепи (компоненты указанной системы легко окисляясь, создают цепь свободных радикалов, которые активно участвуют в процессе окисления, создавая большее число центров окисления), и чем больше будет алкильных заместителей у ароматического углеводорода, тем большее число центров окисления образуется, и тем интенсивнее будет происходить процесс окисления, что указывает на использование в качестве ароматического углеводорода всевозможных гомологов бензола. Кроме того, в присутствии ароматического углеводорода полипропилен набухает, а при достижении температуры 140°С полностью растворяется в нем, образуя гомогенную систему, в которой более интенсивно идет процесс окисления кислородом воздуха. Окисление полипропилена при температуре выше 160°С и более двух часов нецелесообразно, так как свойства окисленного изотактического полипропилена практически не отличаются от свойств ОИПП, полученного при окислении в течение двух часов при температуре 140°С.

Способ осуществляют следующим образом: в реактор подают изотактический полипропилен марки РР молекулярной массы 200000-700000, заливают этилбензол (или другой углеводород гомологического ряда бензола) в массовом соотношении к полипропилену 3:1 и нагревают до температуры окисления в течение одного часа до полного набухания полимера. Избыток ароматического углеводорода удаляют и в систему вводят каталитическое количество (0,5-2% массовых) кумола. Полученную гомогенную систему выдерживают при температуре 140-160°С и окисляют кислородом воздуха в течение двух часов. Полученный ОИПП удаляется из реактора.

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения ОИПП используется лабораторная установка, состоящая из реактора окисления колонного типа, электронагревателя и барботера.

В реактор подают 4,6 г изотактического полипропилена марки НС 205 TF, имеющего следующие характеристики:

| Молекулярная масса, г·моль-1 | 342000 |

| Точка плавления, °С | 165 |

| Вязкость при 24°С, Па·с | 16,19 |

В реактор заливают 14 мл этилбензола и нагревают до температуры окисления в течение одного часа до полного набухания полипропилена. Избыток этилбензола удаляют и в систему вводят 1% массовых кумола. Полученную гомогенную систему выдерживают при температуре 160°С и окисляют кислородом воздуха в течение двух часов. Полученный ОИПП массой 8,5 г удаляется из реактора. Он имеет следующие показатели:

| Молекулярная масса, г·моль-1 | 833000 |

| Точка плавления, °С | 143 |

| Вязкость при 24°С, Па·с | 4,5 |

Пример 2. Осуществляется аналогично примеру 1, но в качестве ароматического углеводорода используется толуол и добавляется 2% массовых кумола, окисление ведется при температуре 140°С в течение трех часов. Полученный ОИПП имеет следующие показатели:

| Молекулярная масса, г·моль-1 | 80150 |

| Точка плавления, °С | 140 |

| Вязкость при 24°С, Па·с | 4,0 |

Пример 3. Осуществляется аналогично примеру 1, но в качестве ароматического углеводорода используется n-ксилол и добавляется 0,5% массовых кумола, окисление ведется при температуре 150°С. Полученный ОИПП имеет следующие показатели:

| Молекулярная масса, г·моль-1 | 81600 |

| Точка плавления, °С | 141 |

| Вязкость при 24°С, Па·с | 4,2 |

По результатам ИК - спектроскопии окисленного изотактического полипропилена выявлено наличие интенсивных полос поглощения в областях 3360-3720 и 1670-1725 см-1, что свидетельствует о появлении в спектре окисленного полипропилена гидроксильных, карбонильных и карбоксильных групп.

Динамическая вязкость образцов была измерена в 5%-ном растворе полимера в этилбензоле на ротационном вискозиметре «РПМ-1М».

Полученный окисленный изотактический полипропилен может быть использован в качестве ингредиента композиционных материалов для дорожного покрытия, кровельных материалов, материалов для антикоррозионных покрытий.

Способ получения окисленного изотактического полипропилена путем окисления полипропилена кислородом воздуха при его барботировании в реакционную массу, отличающийся тем, что в качестве исходного полипропилена используют изотактический полипропилен молекулярной массы 200000-700000, предварительно набухший в ароматическом углеводороде, выбранном из ряда гомологов бензола, в массовом соотношении 3:1 к полипропилену, при температуре 140-160°С в присутствии каталитических количеств (0,5-2 мас.%) кумола в течение двух часов.