Способ и устройство для очистки резорбируемого сложного полиэфира

Иллюстрации

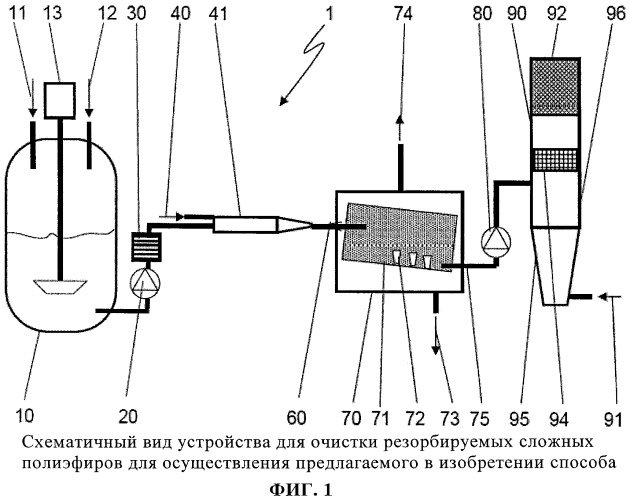

Показать всеИзобретение относится к способу очистки резорбируемого сложного полиэфира и устройству для его очистки. Очистка резорбируемого сложного полиэфира предусматривает растворение полимера в первом растворителе (12) и последующее введение раствора полимера в тесный контакт со вторым растворителем (41) при воздействии высоких сдвиговых усилий в турбулентном сдвиговом поле. При этом второй растворитель (41) представляет собой нерастворитель для резорбируемого сложного полиэфира, неограниченно смешивающийся с первым растворителем (12). Затем суспензию полимера, образовавшуюся в результате добавления второго растворителя (41), подают на или во вращающийся цилиндрический ситчатый рабочий орган (71) барабанного сита (70), работающего с созданием сдвигового усилия. После этого влажную полимерную массу отбирают из ситчатого рабочего органа (71) барабанного сита с помощью одной или нескольких спирально расположенных транспортирующих шин и/или направляющих лопаток внутри вращающегося этого цилиндрического ситчатого органа и после этого сушат. Изобретение позволяет получать резорбируемые сложные полиэфиры с высоким качеством и с высокой экономической эффективностью даже в промышленном масштабе. 6 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу очистки резорбируемого (рассасывающегося в организме) сложного полиэфира, предусматривающему растворение полимера в первом растворителе и последующее введение раствора полимера в тесный контакт со вторым растворителем при воздействии высоких сдвиговых усилий в турбулентном сдвиговом поле, при этом первый растворитель представляет собой "истинный" растворитель, а второй растворитель представляет собой нерастворитель для резорбируемого сложного полиэфира, неограниченно смешивающийся с первым растворителем.

Изобретение относится далее к резорбируемому сложному полиэфиру, очищаемому предлагаемым в изобретении способом, и к применению такого резорбируемого сложного полиэфира.

Изобретение относится также к устройству для очистки резорбируемого сложного полиэфира, имеющему в качестве его основных компонентов емкость для растворения в ней полимера в первом растворителе, сепаратор для отделения влажной полимерной массы от суспензии полимера и сушилку для сушки полимерной массы.

Под резорбируемыми сложными полиэфирами согласно настоящему изобретению подразумеваются гомополимеры или сополимеры на основе лактида (L-лактида, D-лактида, D,L-лактида, мезолактида), гликолида, ε-капролактона, диоксанона, триметиленкарбоната, δ-валеролактона, γ- бутиролактона и аналогичных полимеризующихся гетероциклов. Такие полимеры могут состоять из одного или же из нескольких разных мономерных структурных фрагментов, а также в некоторых случаях могут содержать в полимерной цепи другие структурные фрагменты, такие, например, как звенья этиленгликоля.

Предпочтительны согласно изобретению гомополимеры из D,L-лактида, сополимеры из D,L-лактида и гликолида в различных соотношениях между ними, а также блоксополимеры из вышеуказанных сложных полиэфирных звеньев и полиэтиленгликоля.

Резорбируемые сложные полиэфиры являются исходными материалами, которые нашли широкое применение для изготовления резорбируемых хирургических имплантатов, а также для получения вспомогательных веществ в технологии приготовления парентеральных систем высвобождения действующих веществ. Так, например, полилактиды и иные резорбируемые сложные полиэфиры используются в хирургических имплантатах для фиксации твердых тканей при их переломах, в сетках и мембранах для регулируемой регенерации мягких тканей и в микрокапсулах и имплантатах для их подкожной или внутримышечной инъекции, главным образом для контролируемого (регулируемого) высвобождения действующих веществ. После имплантации или инъекции в организм резорбируемые полимеры разлагаются в ходе медленной гидролитической реакции до олигомеров. Конечные продукты гидролиза, такие как молочная кислота или гликолевая кислота, метаболизируются затем до диоксида углерода и воды.

Синтез резорбируемых сложных полиэфиров известен из уровня техники. Резорбируемые сложные полиэфиры можно получать путем поликонденсации из гидроксикарбоновых кислот, таких как молочная кислота и/или гликолевая кислота. Другой, часто используемый для синтеза резорбируемых сложных полиэфиров способ основан на полимеризации соответствующих гетероциклов с раскрытием циклов.

Вне зависимости от способа синтеза сырые полимеры всегда содержат в определенном количестве непрореагировавшие мономеры, содержание которых даже при оптимизации соответствующего способа синтеза полимеров часто не удается уменьшить до значений ниже 1-3%. Обусловлено это тем, что полимеризация с раскрытием циклов представляет собой равновесную реакцию, и даже при поликонденсации линейный сложный полиэфир находится в равновесии с соответствующими гидроксикарбоновыми кислотами.

Присутствие мономеров в полимерах связано с особыми проблемами по следующим причинам.

а) Поскольку циклические мономеры в большей степени подвержены гидролитическому разложению, чем линейные сложные полиэфиры и поэтому существенно нестабильнее по сравнению с ними, они при доступе влаги разлагаются быстрее, чем сложные полиэфиры. При гидролитическом разложении образуются кислотные эквиваленты, которые, в свою очередь, катализируют гидролитическое разложение и сложных полиэфиров. Поэтому имплантация мономерсодержащих сложных полиэфиров повлекла бы за собой значительное ускорение процесса деструкции материала.

б) По этой же причине мономерсодержащие сложные полиэфиры и полученные из них имплантаты или фармацевтические композиции обладают существенно худшей стойкостью при хранении.

в) Присутствие мономеров в остаточных количествах в резорбируемых сложных полиэфирах ухудшает также их стойкость при термопластичной переработке.

г) Капсулирующие свойства неочищенных сложных полиэфиров, равно как и их характеристики высвобождения действующих веществ и характеристики деструкции отличны от очищенных сложных полиэфиров. Капсулированные действующие вещества, такие как пептиды, могут повреждаться или разрушаться под действием свободных кислот, присутствующих в неочищенных сложных полиэфирах в больших количествах, чем в очищенных полимерах.

д) В процессах синтеза сложных полиэфиров регулировать содержание остаточных мономеров в сырых полимерах часто возможно лишь с трудом. Непостоянство содержания остаточных мономеров затем автоматически приводит и к недопустимым колебаниям скорости деструкции, стойкости при хранении и стойкости при переработке от одной партии полученных полимеров к другой, из-за чего без последующей очистки сырых полимеров в целях снижения содержания в них остаточных мономеров получение материалов однородного, воспроизводимого качества невозможно.

Способы очистки резорбируемых сложных полиэфиров для отделения от них остаточных мономеров также известны из уровня техники.

Удалять мономеры из частично кристаллических сложных полиэфиров можно экстракционными методами. Для этого пригодны растворители, которые растворяют мономеры, но не растворяют полимеры. В качестве примера пригодных для применения в подобных целях органических растворителей можно назвать н-гексан, циклогексан, метанол, этанол, ацетон и этилацетат. В ЕР 0456246 описан, например, способ экстракционной очистки резорбируемых сложных полиэфиров, предусматривающий применение диоксида углерода в качестве растворителя.

Аморфные же сложные полиэфиры в целом невозможно очищать экстракционными методами, поскольку принимаемые в расчет растворители либо также растворяют полимеры, либо по меньшей мере частично вызывают их набухание. При применении сверхкритического или сжиженного диоксида углерода при его расширении происходит интенсивное вспенивание полимерной массы, из-за чего подобный способ также не применим для очистки аморфных сложных полиэфиров. В уровне техники известен целый ряд способов очистки аморфных сложных полиэфиров путем переосаждения. При этом сырой полимер растворяют в приемлемом растворителе. Затем добавлением в большом избытке нерастворителя, который, однако, смешивается с растворителем, осаждают полимер. Так, например, из уровня техники известен способ переосаждения сополимера типа поли-L-лактид-полиэтиленгликоль-поли-L-лактид путем его растворения в хлороформе и осаждения в метаноле или смесях метанола с хлороформом (см. J.Matsumotot и др., Int. J. of Pharm., 185, 1999, cc.93-101).

Недостаток опубликованных способов переосаждения состоит в том, что их реализация связана с исключительно высоким расходом органических растворителей, а также в том, что разделение твердой и жидкой фаз и тем самым выделение продукта является исключительно сложной задачей. Обусловлено это прежде всего тем, что сложные полиэфиры в том месте, где раствор полимера входит в контакт с нерастворителем, склонны к комкованию. Поэтому с применением подобных способов в промышленном масштабе возникают сложности.

В US 4810775 описан способ очистки резорбируемых сложных полиэфиров с кристалличностью до 20%, заключающийся в том, что полимер растворяют в растворителе, после чего раствор полимера вводят в тесный контакт с осадителем при воздействии высоких сдвиговых усилий в турбулентном сдвиговом поле. Турбулентное сдвиговое поле создают с помощью устройства, состоящего из двухкомпонентной форсунки и заполненной осадителем емкости, внутрь которой выступает двухкомпонентная форсунка, благодаря чему осаждаемый полимер дробиться на мельчайшие частицы. Однако в указанной публикации ничего не говорится о том, каким образом подобный способ можно экономически эффективно проводить в промышленном масштабе. Разделение фаз образующейся при переосаждении суспензии полимера осуществляют либо в центрифуге, либо путем накопления в сборниках, которые из-за высокой потребности в растворителе должны иметь большие размеры даже при сравнительно малых порциях очищаемых продуктов.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать усовершенствованный способ указанного в начале описания типа для очистки резорбируемого сложного полиэфира, прежде всего аморфного сложного полиэфира, каковой способ позволял бы получать резорбируемый сложный полиэфир с высоким и воспроизводимым качеством даже в промышленном масштабе. Еще одна задача изобретения состояла в разработке соответствующего устройства для осуществления предлагаемого в изобретении способа.

В отношении способа указанная задача решается согласно изобретению благодаря тому, что затем суспензию полимера, образовавшуюся в результате добавления второго растворителя, подают на или во вращающийся цилиндрический ситчатый рабочий орган барабанного сита, работающего с созданием сдвигового усилия, после чего влажную полимерную массу отбирают из ситчатого рабочего органа барабанного сита и после этого сушат.

В соответствии с этим в изобретении предлагается непрерывный способ сепарации, позволяющий с высокой воспроизводимостью экономически эффективным путем разделять суспензию полимера на твердую и жидкую фазы. Проведение процесса в непрерывном режиме позволяет получать продукт постоянного качества вне зависимости от объема его партий.

В качестве первого растворителя при осуществлении предлагаемого в изобретении способа используют ацетон, этилацетат, 1,4-диоксан, диметилацетамид, тетрагидрофуран, толуол, диметилформамид, диметилсульфоксид, гексафторизопропанол или иной галогенированный углеводород либо смесь указанных растворителей. Тем самым приемлемый растворитель выбирают в зависимости от типа сложного полиэфира и его характеристической вязкости в растворе. Наиболее пригодным для применения в качестве первого растворителя является ацетон, хлороформ или дихлорметан.

В качестве второго растворителя предпочтительно использовать этанол, метанол или воду, либо смесь указанных растворителей. Использование таких растворителей позволяет в зависимости от применяемого первого растворителя обеспечить протекание высокоэффективных реакций осаждения, при этом в качестве второго растворителя предлагается в первую очередь использовать воду. Вода является не токсичным и не взрывоопасным, но вместе с тем дешевым и наиболее экологичным растворителем.

В еще одном варианте осуществления предлагаемого в изобретении способа раствор резорбируемого сложного полиэфира в первом растворителе фильтруют и затем подачей через двухкомпонентную форсунку смешивают со вторым растворителем. При этом под действием высоких сдвиговых усилий в турбулентном сдвиговом поле обеспечивается тесный контакт со вторым растворителем и благодаря этому оптимальное перемешивание. В другом варианте интенсивное перемешивание можно также обеспечить путем впрыскивания обеих сред в проточную трубу двумя раздельными форсунками и путем создания в месте их контакта между собой псевдоожиженного слоя с помощью быстро вращающейся мешалки.

Эффективный отбор влажной полимерной массы из ситчатого рабочего органа барабанного сита в предпочтительном варианте обеспечивают под действием силы тяжести и с помощью одной или нескольких спирально расположенных транспортирующих шин и/или направляющих лопаток внутри вращающегося цилиндрического ситчатого рабочего органа барабанного сита. Таким путем обеспечивается принудительное перемещение полимерной массы и тем самым возможность непрерывной ее подачи, например, в сборник.

В целях снижения остаточного содержания влаги, соответственно остаточного содержания растворителей в полимерной массе для сушки влажной полимерной массы ее целесообразно продувать в сушилке азотом или воздухом.

Предлагаемым в изобретении способом можно экономически эффективно и с постоянным качеством очищать прежде всего резорбируемые сложные полиэфиры с аморфной или частично кристаллической структурой.

Очищенные подобным способом резорбируемые сложные полиэфиры в предпочтительном варианте содержат одно или несколько звеньев, полученных из лактида (L-лактида, D-лактида, D,L-лактида, мезолактида), гликолида, триметиленкарбоната, ε-капролактона, γ-бутиролактона, диоксанона, δ-валеролактона и/или аналогичных полимеризующихся гетероциклов и/или полиэтиленгликолей. Особенно предпочтителен резорбируемый сложный полиэфир, состоящий из D,L-лактида или сополимеров D,L-лактида и гликолида в любых соотношениях между ними, или блоксополимер D,L-лактида или его сополимера с гликолидом в любых соотношениях между ними и полиэтиленгликоля.

Содержание остаточных мономеров после очистки предлагаемым в изобретении способом составляет менее 1%, прежде всего менее 0,5%, а возможно также снижение содержания остаточных мономеров до менее 0,1%.

После сушки содержание растворителей и/или влаги в резорбируемом сложном полиэфире составляет менее 2%, а при оптимальных настройках возможно также достижение значений ниже 1%, прежде всего даже значений ниже 0,5%. При особо интенсивной сушке содержание растворителей и/или влаги в резорбируемом сложном полиэфире удается снизить до менее 0,1%.

Резорбируемый сложный полиэфир наиболее предпочтительно применять для приготовления фармацевтических композиций (лекарственных форм) или для изготовления резорбируемых имплантатов.

В отношении устройства для очистки резорбируемых сложных полиэфиров положенная в основу изобретения задача решается благодаря тому, что сепаратор выполнен в виде барабанного сита, работающего с созданием сдвигового усилия и имеющего вращающийся цилиндрический ситчатый рабочий орган.

При создании изобретения неожиданно было установлено, что сепаратор подобного типа, который уже находит применение, например, в других областях техники для непрерывного обезвоживания при высоких нагрузках по твердому веществу, даже при непостоянном расходе разделяемого материала позволяет с неизменным качеством экономически эффективно разделять суспензии полимеров, образовавшиеся в результате реакции осаждения, на полимерную массу и остаточный растворитель.

Внутри цилиндрического ситчатого рабочего органа барабанного сита находятся транспортирующие шины и/или направляющие лопатки, которые в сочетании с вращательным движением ситчатого рабочего органа обеспечивают непрерывную подачу полимерной массы, например, в сборник.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении устройства барабанное сито имеет отсасывающее устройство, прежде всего с отсасывающим патрубком, расположенное над вращающимся цилиндрическим ситчатым рабочим органом барабанного сита в верхней крышке его корпуса. Такое отсасывающее устройство обеспечивает отсос паров растворителей, что предпочтительно главным образом при использовании, например, ацетона, этанола или метанола, и позволяет тем самым снизить класс взрывозащиты окружающего здания.

Для эффективной сушки влажной полимерной массы наиболее пригодна сушилка в виде сушилки с псевдоожиженным слоем, сушилки с циркуляцией воздуха или сушилки с проточной трубой. В предпочтительном варианте сушилка имеет коническую часть и цилиндрическую часть, при этом в конической части сушилки под действием подаваемого в нее снизу потока сушильного агента, например, азота или воздуха, происходит интенсивное завихрение высушиваемой полимерной массы. Для уменьшения комкования полимерной массы предусмотрена терка для полимера. В процессе сушки высушиваемая полимерная масса может отбираться из сушилки и подвергаться растиранию на терке, после чего процесс сушки продолжается.

Во избежание попадания полимера из сушилки в питающую систему сушилка имеет внутри своей цилиндрической части по меньшей мере одну ситчатую вставку. Для улавливания очищенного резорбируемого сложного полиэфира сушилка в предпочтительном варианте имеет фильтр-мешок. Сушилка смонтирована на раме на поворотной опоре, которая позволяет наклонять сушилку и тем самым легко снимать с нее закрепленный на ее конце фильтр-мешок с высушенным полимерным порошком. В остальном подобное крепление сушилки позволяет легче перемешивать высушиваемую полимерную массу в процессе ее сушки.

В еще одном варианте выполнения предлагаемого в изобретении устройства по меньшей мере направляющие перемещение продукта, соответственно контактирующие с ним детали и элементы барабанного сита и сушилки изготовлены из высококачественной стали, благодаря чему обеспечивается высокое качество продукта с точки зрения фармакологических требований.

Очевидно, что рассмотренные выше и описываемые ниже отличительные признаки изобретения можно использовать не только в их конкретно указанном сочетании, но и в иных сочетаниях. Объем же изобретения определяется исключительно его формулой.

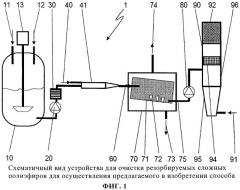

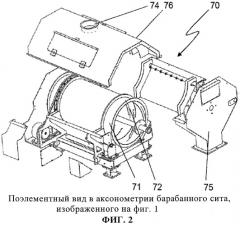

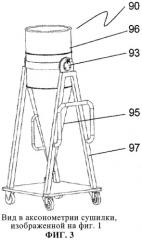

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

на фиг.1 - схематичный вид устройства для очистки резорбируемых сложных полиэфиров для осуществления предлагаемого в изобретении способа,

на фиг.2 - поэлементный вид в аксонометрии барабанного сита, изображенного на фиг.1, и

на фиг.3 - вид в аксонометрии сушилки, изображенной на фиг.1.

Устройство 1 для очистки резорбируемых сложных полиэфиров имеет в качестве его основных компонентов для проведения первой стадии емкость 10 для растворения, в которую загружают очищаемый сырой сложный полиэфир 11. Типичная вместимость емкости 10 для растворения составляет от 50 до 1000 л, а на более крупных установках может также составлять 2000 л или более. При добавлении первого растворителя 12 сырой сложный полиэфир 11 растворяют в нем в емкости 10 для растворения с помощью мешалки 13 и/или путем постоянного перекачивания раствора. Присутствующие в сыром сложном полиэфире 11 (механические) примеси, например, в виде волосков или ворсинок отделяют, например, путем фильтрации. В качестве первых растворителей 12 предпочтительно, как было установлено, использовать, например, следующие растворители: ацетон, этилацетат, 1,4-диоксан, диметилацетамид, тетрагидрофуран, толуол, диметилформамид, диметилсульфоксид, гексафторизопропанол или иной галогенированный углеводород либо смесь указанных растворителей. Наиболее пригодным для применения в качестве первого растворителя 12 при очистке резорбируемых сложных полиэфиров является ацетон, хлороформ или дихлорметан.

Раствор полимера прокачивается насосом, например диафрагменным насосом, через фильтр 30 с мелкоячеистой сеткой, предпочтительно из высококачественной стали. На этой стадии от раствора полимера отделяют нерастворимые примеси. Обычно размер ячеек сетки в данном случае составляет несколько микрометров, преимущественно от 1 до 10 мкм.

Затем раствор полимера интенсивно перемешивают путем его подачи через двухкомпонентную форсунку 40 совместно со вторым растворителем 41, который является нерастворителем для полимера, и образовавшуюся в результате суспензию полимера подают по подающему устройству 60, в простейшем случае напрямую либо по проточной трубе, соответственно по трубопроводу, внутрь вращающегося ситчатого рабочего органа 71 барабанного сита 70, при этом подача суспензии полимера может происходить под действием силы тяжести обычными насосами или под действием давления газа. В качестве второго растворителя 41 для осаждения используют этанол, метанол или воду, либо смесь указанных растворителей. Особенно предпочтительным вторым растворителем 41 является вода благодаря ее токсикологической безвредности и экологичности.

Внутри вращающегося ситчатого рабочего органа 71 барабанного сита 70 может происходить разделение суспензии полимера на смесь растворителей и осажденную полимерную массу. Внутри вращающегося ситчатого рабочего органа 71 барабанного сита находится одна или несколько спирально расположенных транспортирующих шин и/или направляющих лопаток 72, которыми полимерная масса принудительно перемещается к выходу 75 для твердого материала. Смесь растворителей может при этом стекать вниз через слив 73 для жидкости. Пары растворителей могут отсасываться через отсасывающее устройство 74, например через отсасывающий патрубок, которое расположено над ситчатым рабочим органом 71 барабанного сита 70 в верхней крышке 76 его корпуса и наличие которого предпочтительно с точки зрения класса взрывозащиты окружающего здания.

Скапливающаяся у выхода 75 для твердого материала, еще влажная полимерная масса устройством 80 подачи твердого материала подается либо непосредственно в сушилку 90, либо в приемник. Наряду с непрерывной загрузкой высушиваемой полимерной массы в сушилку 90 возможна также периодическая (порционная) загрузка в нее полимерной массы из приемника. Сушилка 90 имеет коническую часть 95 и цилиндрическую часть 96. Внутри цилиндрической части 96 предусмотрена по меньшей мере одна ситчатая вставка 94. В коническую часть 95 сушилки 90 снизу сбоку подается сушильный агент 91, например азот или воздух, который обеспечивает интенсивное завихрение внутри сушилки 90. Для улавливания очищенного и высушенного резорбируемого сложного полиэфира сушилка 90 снабжена фильтром-мешком 92.

На фиг.2 показано барабанное сито 70 с его внутренним вращающимся ситчатым рабочим органом 71, в который суспензия полимера может подаваться по желобу. Ситчатый рабочий орган 71 установлен с небольшим наклоном к горизонтали. Внутри вращающегося ситчатого рабочего органа 71 барабанного сита находится одна или несколько спирально расположенных транспортирующих шин и/или направляющих лопаток 72, которыми полимерная масса принудительно перемещается к выходу 75 для твердого материала. Над ситчатым рабочим органом 71 барабанного сита 70 в верхней крышке 76 его корпуса расположено отсасывающее устройство 74, через которое отсасываются пары растворителей. Ситчатый рабочий орган 71 барабанного сита закрыт со своей тыльной стороны во избежание загрязнения внутренней части сита продуктами износа, образующимися в приводном узле. Тыльную сторону ситчатого рабочего органа можно открывать для его очистки.

На фиг.3 показана сушилка 90, которая установлена на передвижной раме 97 и смонтирована на поворотной опоре 93, которая позволяет наклонять сушилку. На чертеже не показан фильтр-мешок 92.

В остальном по меньшей мере направляющие перемещение продукта, соответственно контактирующие с ним детали и элементы барабанного сита 70 и сушилки 90 изготовлены из высококачественной (нержавеющей) стали.

Ниже более детально рассмотрен предлагаемый в изобретении способ.

Сырой сложный полиэфир 11 растворяют во взятом в предварительно рассчитанном количестве ацетоне в качестве первого растворителя 12. Для этого навеску сырого сложного полиэфира 11 подают в емкость 10 для растворения. Далее в нее добавляют ацетон в расчетном количестве и сырой сложный полиэфир растворяют в нем путем перекачивания в течение примерно 24-72 ч. Соотношение между компонентами смеси зависит от используемых исходных веществ (мономеров, соответственно гетероциклов) и характеристической вязкости сырого продукта и в случае, например, сополимера D,L-лактида и гликолида составляет 50:50 мол.% при характеристической вязкости сырого продукта 0,5 дл/г, измеренной для его 0,1%-ного раствора в хлороформе. Раствор для осаждения содержит 8 мас.% полимера в ацетоне.

Далее раствор полимера подают насосом 20 через фильтр 30 с изготовленной из высококачественной стали сеткой, размер ячеек которой составляет 5 мкм, и расходомером в двухкомпонентную форсунку 40. Расход раствора полимера зависит от типа используемого сырого сложного полиэфира (сырого продукта) и обычно составляет до 20 л/ч. Эта величина измеряется расходомером, настроенным на плотность ацетона. Поскольку растворы осаждаемых полимеров имеют разную плотность, точное измерение расхода невозможно (за исключением систем, в которых используются массовые расходомеры). В двухкомпонентной форсунке 40 раствор полимера смешивается с водяной струей, подаваемой с расходом примерно 700-1000 л/ч, что сопровождается мгновенным выделением растворенного сырого сложного полиэфира в виде хлопьев или волокон.

Образовавшуюся суспензию, состоящую из воды, выделившегося в виде хлопьев сложного полиэфира, мономера и ацетона по трубопроводу подают в барабанное сито 70. Суспензию подают при этом в заднюю часть барабанного сита 70. При вращении барабанного сита в нем сначала в результате стекания смеси из воды и ацетона, содержащей отделяемые мономеры, образуется слой продукта. При достаточно большой массе такого слоя продукта он отделяется от стенки и образует своего рода клубки (эффект образования "снежных комьев"). Такие клубки продукта взаимодействующими с ними, установленными с наклоном вперед направляющими лопатками 72 при продолжающемся вращении барабанного сита медленно перемещаются к предназначенному для выгрузки твердого материала выходу 75 ситчатого рабочего органа 71. Отделение смеси воды и ацетона происходит, с одной стороны, под действием силы тяжести, а с другой стороны, под действием клинообразных профильных стержней, которыми оснащено барабанное сито, и возникающего в результате эффекта Коанда.

Твердое вещество устройством 80 его подачи подается в сушилку 90 или в приемник. В сушилке 90, выполненной в виде сушилки с проточной трубой, влажная полимерная масса подвергается сушке пропускаемым через сушилку потоком воздуха или азота.

1. Способ очистки резорбируемого сложного полиэфира, предусматривающий растворение полимера в первом растворителе (12) и последующее введение раствора полимера в тесный контакт со вторым растворителем (41) при воздействии высоких сдвиговых усилий в турбулентном сдвиговом поле, при этом первый растворитель (12) представляет собой "истинный" растворитель, а второй растворитель (41) представляет собой нерастворитель для резорбируемого сложного полиэфира, неограниченно смешивающийся с первым растворителем (12), отличающийся тем, что затем суспензию полимера, образовавшуюся в результате добавления второго растворителя (41), подают на или во вращающийся цилиндрический ситчатый рабочий орган (71) барабанного сита (70), работающего с созданием сдвигового усилия, после чего влажную полимерную массу отбирают из ситчатого рабочего органа (71) барабанного сита под действием силы тяжести и с помощью одной или нескольких спирально расположенных транспортирующих шин и/или направляющих лопаток внутри вращающегося цилиндрического ситчатого рабочего органа (71) барабанного сита и после этого сушат.

2. Способ по п.1, отличающийся тем, что в качестве первого растворителя (12) используют ацетон, этилацетат, 1,4-диоксан, диметилацетамид, тетрагидрофуран, толуол, диметилформамид, диметилсульфоксид, гексафторизопропанол или иной галогенированный углеводород либо смесь указанных растворителей.

3. Способ по п.1 или 2, отличающийся тем, что в качестве первого растворителя (12) используют ацетон, хлороформ или дихлорметан.

4. Способ по п.1, отличающийся тем, что в качестве второго растворителя (41) используют этанол, метанол или воду, либо смесь указанных растворителей.

5. Способ по п.1, отличающийся тем, что раствор резорбируемого сложного полиэфира в первом растворителе (12) фильтруют и затем подачей через двухкомпонентную форсунку (40) смешивают со вторым растворителем (41).

6. Способ по п.1, отличающийся тем, что для сушки влажной полимерной массы ее продувают в сушилке (90) азотом или воздухом.

7. Резорбируемый сложный полиэфир, очищенный способом по одному из пп.1-6, отличающийся тем, что он представляет собой аморфный или частично кристаллический сложный полиэфир.

8. Резорбируемый сложный полиэфир, очищенный способом по одному из пп.1-6, отличающийся тем, что он содержит одно или несколько звеньев, полученных из лактида (L-лактида, D-лактида, D,L-лактида, мезолактида), гликолида, триметиленкарбоната, ε-капролактона, γ-бутиролактона, диоксанона, δ-валеролактона и/или аналогичных полимеризующихся гетероциклов и/или полиэтиленгликолей.

9. Резорбируемый сложный полиэфир, очищенный способом по одному из пп.1-6, отличающийся тем, что он состоит из сополимеров лактида и гликолида и/или полиэтиленгликолей в любых соотношениях между ними.

10. Резорбируемый сложный полиэфир по одному из пп.7-9, отличающийся тем, что содержание в нем остаточных мономеров составляет менее 1%.

11. Резорбируемый сложный полиэфир по одному из пп.7-9, отличающийся тем, что остаточное содержание в нем растворителей и/или влаги составляет менее 2%.

12. Применение резервируемого сложного полиэфира по одному из пп.7-11 для приготовления фармацевтических композиций (лекарственных форм) или для изготовления резорбируемых имплантатов.

13. Устройство для очистки резорбируемого сложного полиэфира, имеющее в качестве его основных компонентов емкость (10) для растворения в ней полимера в первом растворителе (12), сепаратор для отделения влажной полимерной массы от суспензии полимера и сушилку (90) для сушки полимерной массы, отличающееся тем, что сепаратор выполнен в виде барабанного сита (70), работающего с созданием сдвигового усилия и имеющего вращающийся цилиндрический ситчатый рабочий орган (71), внутри которого находятся транспортирующие шины и/или направляющие лопатки (72), и барабанное сито (70) имеет отсасывающее устройство (74), прежде всего с отсасывающим патрубком, расположенное над вращающимся цилиндрическим ситчатым рабочим органом (71) барабанного сита в верхней крышке (76) его корпуса.

14. Устройство по п.13, отличающееся тем, что сушилка (90) представляет собой сушилку с псевдоожиженным слоем, сушилку с циркуляцией воздуха или сушилку с проточной трубой.

15. Устройство по п.13, отличающееся тем, что сушилка (90) имеет коническую часть (95) и цилиндрическую часть (96).

16. Устройство по п.13, отличающееся тем, что сушилка (90) имеет внутри своей цилиндрической части (96) по меньшей мере одну ситчатую вставку (94).

17. Устройство по п.13, отличающееся тем, что для улавливания очищенного резорбируемого сложного полиэфира сушилка (90) имеет фильтр-мешок (92).

18. Устройство по п.13, отличающееся тем, что сушилка (90) снабжена поворотной опорой (93).

19. Устройство по п.13, отличающееся тем, что по меньшей мере направляющие перемещение продукта, соответственно контактирующие с ним детали и элементы барабанного сита (70) и сушилки (90) изготовлены из высококачественной стали.