Устройство для дегазации стального расплава, снабженное усовершенствованным выпускным рукавом

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройству для дегазации стального расплава. Устройство содержит разливочный ковш (3), расположенную над ним емкость (2), впускной рукав (4) с расположенным в нем устройством (5) для продувки газом и выпускной рукав (1). Выпускной рукав (1) выполнен у нижней кромки (9), в радиальном направлении относительно центральной продольной оси (6) выпускного рукава (1), по меньшей мере с одним отверстием (7). Использование изобретения обеспечивает предотвращение образования локальных застойных зон в сталеразливочном ковше. 3 н. и 10 з.п. ф-лы, 4 ил., 3 табл., 1 пр.

Реферат

Настоящее изобретение касается устройства для дегазации стального расплава, снабженного усовершенствованным выпускным рукавом. Настоящее изобретение касается, в частности, особой формы выпускного рукава, предназначенной для предотвращения локальных застойных зон (dead water region) в сталеразливочном ковше. Настоящее изобретение касается также способа дегазации жидкой стали с помощью усовершенствованного выпускного рукава.

Способ дегазации жидкой стали представляет собой способ RH (Ruhrstahl-Heraeus). При способе RH жидкая сталь из разливочного ковша по подъемной трубе подается в емкость для вакуумирования. Транспортирующий газ, в частности аргон, вводится над уровнем стальной ванны в подъемную трубу. Инжектируемый в подъемную трубу через несколько сопел поток аргона распадается на множество пузырей аргона, которые поднимаются непосредственно вблизи стенок. Подача жидкой стали становится возможной благодаря увеличению объема, благодаря аргону в подъемной трубе и благодаря разности давлений между наружным давлением воздуха и разрежением в емкости для вакуумирования. Пузыри аргона захватывают с собой расплав и обеспечивают равномерную циркуляцию расплава. Парциальное давление одновременно понижается, и реакция обезуглероживания ускоряется. Всасываемая в емкость для вакуумирования сталь распыляется. Вследствие этого происходит сильное увеличение поверхности и хорошая дегазация жидкой стали.

Кислород, который одновременно вводится на протяжении всего времени обработки и, в частности, поступает из шлака, приводит к образованию монооксида углерода (CO). CO в емкости для вакуумирования выделяется в виде газа, благодаря чему достигается желаемое обезуглероживание. Глубокое обезуглероживание может быть оптимизировано до наиболее низких значений путем дополнительного вдувания кислорода. Высокая скорость циркуляции расплава и вместе с тем увеличение потока транспортирующего газа, а также увеличение диаметра рукава вакуумной установки приводят к ускоренному процессу обезуглероживания.

Из DE 19511640 C1 известен рукав к емкости для обезуглероживания, снабженный огнеупорной облицовкой и расположенной в нем устройством для продувки газом с несколькими каналами. Каналы распределены по периметру рукава и проходят, относительно центральной продольной оси рукава, сквозь огнеупорную облицовку в радиальном направлении. Каналы с наружной стороны могут присоединяться по меньшей мере к одному подводящему газопроводу.

Каналы, служащие для образования практически непрерывной газовой завесы, расположены вдоль внутренней стенки рукава по периметру в тесной последовательности. Равномерный поток жидкой стали достигает вакуумной емкости. Распределенный по всему периметру предпочтительно мелкопузырчатый подвод газа позволяет получить особенно точное распределение обрабатывающего газа при одновременно сильно увеличенном реакционном объеме между обрабатывающим газом и стальным расплавом. Таким образом, удается обеспечить более высокую производительность и скорость обезуглероживания, так что необходимы небольшие количества восстанавливающих сред.

Из JP 6299227 A известен способ производства стали с очень небольшой долей углерода с помощью устройства дегазации, при этом впускной рукав расположен так, что расстояние между осью впускного рукава и осью ванны металла составляет не менее 10% от внутреннего диаметра ванны металла.

Из JP 1198418 A известно устройство и способ для вакуумной дегазации расплавленной стали, при этом газ вводится как во впускной, так и в выпускной рукав, и функция рукавов может попеременно изменяться.

Из JP 57200514 A известен способ дегазации расплавленной стали, при этом эффект дегазации улучшается за счет дегазации в вакуумной аппаратуре RH, в которой инертный газ вдувается в емкость со стальным расплавом со дна.

Из JP 3271315 A известен вакуумный RH-способ обезуглероживания нержавеющей стали, при этом дегазация и обезуглероживание обеспечиваются за короткое время, и потеря хрома уменьшается. Результат достигается за счет применения стали с низким содержанием кремния и за счет повторяющихся процессов дегазации и обезуглероживания с помощью вакуумной емкости RH.

Из JP 2173204 A известна вакуумная емкость для устройства дегазации RH, при этом в вакуумной емкости в месте контакта с жидкой сталью встроен ультразвуковой осциллятор для разрушения пузырей, которые образуются при вдувании газа, и для улучшения поверхности реакции при межфазной реакции.

Из JP 11158536 A известен способ плавления стали с очень низким содержанием углерода, при этом инертный газ вдувается в емкость через впускную трубу под добавленный алюминий у выпускного рукава с целью циркуляции после обезуглероживания.

Из JP 3107412 A известен способ производства стали с очень низким содержанием углерода, при этом во время обезуглероживания как во впускную, так и в выпускную трубу одновременно вдувается аргон.

Оказалось и подтверждается числовыми моделями, что в сталеразливочном ковше RH-установки образуются локальные зоны течения, так называемые застойные зоны, которые относительно поздно, только примерно через две минуты, перемешиваются с остальным расплавом.

Известные в уровне техники устройства и способы обладают тем недостатком, что в сталеразливочном ковше образуются застойные зоны, из-за которых увеличивается время гомогенизации расплава.

Застойная зона образуется обычно между выпускным рукавом и огнеупорной стенкой разливочного ковша. Благодаря направленной вниз струе расплава из выпускного рукава непосредственно из окружения вокруг выпускного рукава всасывается небольшое количество материала. В результате концентрация углерода остается там в целом на высоком уровне из-за замедленной гомогенизации. Застойная зона плохо перемешивается с остальным расплавом, так как средняя скорость течения является низкой. Из-за низкого массового, импульсного и энергетического обмена между застойной зоной с высокой концентрацией углерода и остальным расплавом с низкой концентрацией углерода расплав в ковше необходимо многократно подвергать циркуляции, пока не будет достигнуто желаемое окончательное содержание углерода. Так как расплав в ковше необходимо многократно подвергать циркуляции, время обработки является продолжительным.

В основу изобретения положена задача предложить устройство дегазации стального расплава с усовершенствованным выпускным рукавом, который уменьшит образование застойных зон.

В основу изобретения положена задача предложить усовершенствованный и надежный способ дегазации и/или обезуглероживания стального расплава, при котором уменьшится образование застойных зон.

Задача настоящего изобретения решается с помощью устройства, которое включает в себя по меньшей мере одну емкость для дегазации, один сталеразливочный ковш, один впускной рукав и одно расположенное в нем устройство для продувки газом, и один выпускной рукав. Выпускной рукав снабжен у нижней кромки в радиальном направлении, относительно центральной продольной оси выпускного рукава, по меньшей мере одним отверстием. Устройство представляет собой предпочтительно установку RH.

Вследствие происходящего эффекта Вентури углеродосодержащий расплав из застойной зоны между выпускным рукавом и футеровкой ковша всасывается и направляется в нисходящий поток выпускного рукава.

Размер и количество отверстий у нижней кромки выпускного рукава зависят от соответствующего способа RH и должны адаптироваться к нему. Важным параметрами являются геометрия и глубина погружения впускного и выпускного рукава, а также разрежение в вакуумной емкости RH.

Необходимо препятствовать тому, чтобы снаружи в выпускной рукав транспортировалось слишком много расплава и вместе с тем также всплывающий шлак одновременно всасывался со свободной поверхности сталеразливочного ковша.

Благодаря предлагаемому изобретением устройству, в частности новой форме выпускного рукава, размеры локальной застойной зоны уменьшаются. Время обработки и циркуляции расплава может быть предпочтительно сокращено. Это приводит к предпочтительному снижению расхода аргона и к дополнительному уменьшению затрат. Производительность установки RH повышается.

Один из предпочтительных вариантов осуществления изобретения представляет собой выпускной рукав, который снабжен несколькими отверстиями (7), расположенными по описанной окружности на 360°. Выпускной рукав включает в себя особенно предпочтительно несколько отверстий, расположенных по описанной окружности на 180°, в направлении огнеупорной стенки разливочного ковша. Благодаря предлагаемой изобретением конфигурации выпускного рукава эффективно уменьшаются локальные застойные зоны.

Размер и количество отверстий зависят от геометрии и глубины погружения выпускного рукава, а также разрежения в емкости для вакуумирования.

Другой предпочтительный вариант осуществления изобретения представляет собой выпускной рукав, при этом отверстия имеют диаметр, равный от 10 мм до 50 мм, предпочтительно от 25 мм до 35 мм. При этих диаметрах отверстий достигаются хорошие результаты при уменьшении застойных зон.

Другой предпочтительный вариант осуществления изобретения представляет собой выпускной рукав, глубина погружения которого в стальной расплав разливочного ковша составляет от 300 мм до 1200 мм, предпочтительно от 400 мм до 1000 мм. В этом диапазоне глубины погружения достигаются хорошие результаты при уменьшении застойных зон.

Другой предпочтительный вариант осуществления изобретения представляет собой выпускной рукав, при этом одно ли несколько отверстий расположены на расстоянии от 50 мм до 900 мм, предпочтительно от 100 мм до 700 мм выше нижней кромки выпускного рукава. Благодаря этому обеспечивается наибольшее возможное вертикальное расстояние между отверстиями и шлаком в ковше. Предотвращается всасывание шлака из ковша в выпускной рукав.

Другой предпочтительный вариант осуществления изобретения представляет собой выпускной рукав, при этом отверстия расположены на выпускном рукаве в один ряд отверстий или в несколько находящихся друг над другом рядов отверстий. Предпочтительны один или два находящихся друг над другом рядов отверстий на выпускном рукаве.

Задача настоящего изобретения решается с помощью способа дегазации стального расплава, при этом

a) транспортирующий газ, в частности аргон, вводится над уровнем стальной ванны во впускной рукав,

b) жидкая сталь из разливочного ковша всасывается во впускной рукав,

c) жидкая сталь из впускного рукава подается в находящуюся над ним емкость для вакуумирования,

d) жидкая сталь подвергается дегазации и обезуглероживанию,

e) жидкая сталь подается по выпускному рукаву в разливочный ковш,

при этом выпускной рукав у нижней кромки в радиальном направлении, относительно центральной продольной оси выпускного рукава, снабжен по меньшей мере одним отверстием.

Задача настоящего изобретения решается также путем применения предлагаемого изобретением выпускного рукава в установке RH с целью уменьшения застойных зон в разливочном ковше. Благодаря применению предлагаемого изобретения выпускного рукава эффективно уменьшаются локальные застойные зоны.

Далее изобретение поясняется подробно с помощью чертежей. На чертежах изображен один из примеров осуществления изобретения.

Показано:

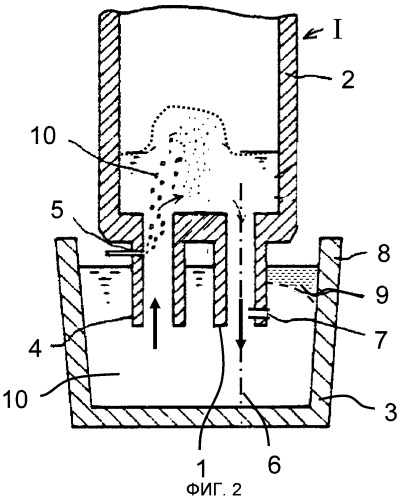

фиг.1 - поперечное сечение установки RH по уровню техники без отверстий в выпускном рукаве и с локальной застойной зоной между выпускным рукавом и огнеупорной стенкой разливочного ковша,

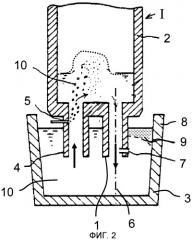

фиг.2 - поперечное сечение предлагаемой изобретением установки RH с отверстиями в выпускном рукаве и с уменьшенной локальной застойной зоной между выпускным рукавом и огнеупорной стенкой разливочного ковша,

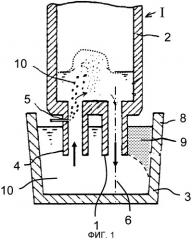

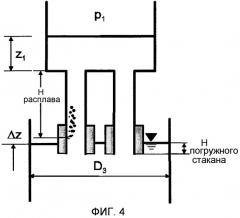

фиг.3 - поперечное сечение предлагаемой изобретением установки RH в нерабочем состоянии и

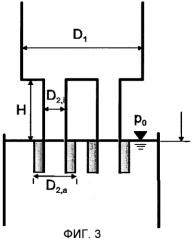

фиг.4 - поперечное сечение предлагаемой изобретением установки RH в рабочем состоянии.

Изображенная на фиг.1 установка RH включает в себя сталеразливочную ванну 3 с объемом, равным 200 тонн. Глубина погружения выпускного рукава 1 и впускного рукава 4 составила соответственно 600 мм. Время осуществления процесса составило 85 с. В установке RH были осуществлены следующие шаги способа. Аргон 5 был введен над уровнем стальной ванны 10 во впускной рукав 4. Жидкая сталь 10 всасывалась из разливочного ковша 3 во впускной рукав 4. Жидкая сталь 10 была подана из впускного рукава 4 в находящуюся над ним емкость 2 для вакуумирования. Жидкая сталь 10 была подвергнута дегазации в емкости 2 для вакуумирования. Жидкая сталь 10 была снова подана в разливочный ковш 3 через выпускной рукав 1. Локальная застойная зона 9 образовалась между выпускным рукавом 4 и огнеупорной стенкой 8 разливочного ковша 3. Благодаря направленной вниз струе расплава из выпускного рукава 4 непосредственно из окружения вокруг выпускного рукава 1 всасывалось небольшое количество материала. В результате концентрация углерода осталась в застойной зоне 9 в целом на высоком уровне из-за замедленной гомогенизации. Застойная зона 9 плохо перемешивалась с остальным расплавом 10, так как средняя скорость течения была низкой. Продолжительность процесса была высокой.

На фиг.2 показано поперечное сечение предлагаемой изобретением установки RH I с отверстиями 7 в выпускном рукаве 1 и с сильно уменьшенной локальной застойной зоной 9 между выпускным рукавом 1 и огнеупорной стенкой 8 разливочного ковша 3. Процесс происходил как в примере на фиг.1 со следующими различиями. Выпускной рукав 1 был снабжен несколькими отверстиями 7 в радиальном направлении, относительно центральной продольной оси 6 выпускного рукава 1 со стороны, обращенной к огнеупорной стенке 8 разливочного ковша 3. Отверстия 7 были расположены на 150 мм выше нижней кромки выпускного рукава 1. Глубина погружения выпускного рукава Hпогружного стакана составляла 400 мм. Стальной расплав 10 всасывался из непосредственного окружения выпускного рукава 1. Гомогенизация в стальном расплаве 10 происходила быстрее. В результате уменьшилась концентрация углерода в застойной зоне 9. Продолжительность процесса благодаря этому сильно сократилась.

На фиг.3 и 4 поясняется следующий пример. Сначала поясняются геометрия установки RH в таблице 1 и физические величины в таблице 2.

| Таблица 1 | |||

| Геометрия установки RH | Измерение | Единица | |

| Hрасплава | Расстояние от нижней кромки емкости для дегазации до впуска газа | 1,350 | метр |

| D1 | Диаметр емкости для дегазации | 2,200 | метр |

| D2 a | Наружный диаметр впускного рукава и выпускного рукава | 1,294 | метр |

| D2 i | Внутренний диаметр впускного рукава и выпускного рукава | 0,650 | метр |

| D3 | Диаметр разливочного ковша | 3,396 | метр |

| Hпогружного стакана | Глубина погружения выпускного рукава | 0,6 | метр |

| hотверстия | Расстояние от отверстия до нижней кромки выпускного рукава | 0,275 | метр |

| Таблица 2 | |||

| Физические величины | Измерение | Единица | |

| P0 | Давление в разливочном ковше в нерабочем состоянии | 100000 | Па |

| PRH | Давление в емкости для дегазации | 200 | Па |

| rho | Плотность расплава | 6930-7050 | кг/м3 |

| T | Температура расплава | 1600 | °C |

Разрежение в емкости RH постепенно уменьшается, например с 250 мбар вначале понижается на 2 мбар в течение примерно 6 мин. Тогда давление, равное 2 мбар, является также минимальным давлением в емкости RH, в частности, непосредственно над поверхностью расплава в емкости RH.

Время цикла составляет в установке RH примерно от 10 мин до 50 мин. Время гомогенизации составляет в расплаве при выпускном рукаве без отверстий примерно от 90 с до 480 с. Время гомогенизации составляет в расплаве при выпускном рукаве с отверстиями примерно от 85 с до 456 с. Это означает сокращение времени цикла примерно на 5%.

Количество n отверстий составляет предпочтительно от 3 до 9. Это число предпочтительно нечетное, так как центральное отверстие должно находиться на оси, и поэтому в минимальном зазоре между футеровкой ковша и рукавом.

Угол α между отверстиями зависит от количества n отверстий. При количестве отверстий до 3 угол α составляет от 10° до 20°. Благодаря этому происходит целенаправленное отсасывание застойной жидкости из области между подачей ковша и стенкой рукава. При количестве отверстий до 9 угол α составляет от 7,5° до 11,25°. Это соответствует покрытию диапазона от 60° до 90°.

Предпочтительный диаметр отверстия находится в пределах от 10 мм до 50 мм.

При обычной глубине погружения выпускного рукава, равной Hпогружного стакана = 600 мм, ряд отверстий должен быть расположен не более чем на 300 мм выше выпускного отверстия выпускного рукава. Ряд отверстий в вертикальном направлении должен находиться не ближе, чем на 300 мм ниже поверхности расплава в сталеразливочном ковше, иначе существует опасность, что с поверхности будет одновременно засасываться шлак.

При значениях глубины погружения, превышающих 600 мм, альтернативно могут быть также предусмотрены два или более рядов отверстий, расположенных друг над другом, смотри таблицу 2.

Предпочтительным также является один единственный, вертикальный ряд отверстий в пространстве между наружной стенкой рукава и огнеупорной футеровкой ковша. Таким образом, весь материал застойной зоны, который скапливается в основном здесь, будет очень целенаправленно всасываться в рукав.

Кроме того, отверстия в выпускном рукаве могут быть также расположены между двумя рукавами, так как и в этой области скапливается малоподвижный материал расплава.

Характерные параметры при варьировании глубины погружения выпускного рукава на примере внутреннего диаметра рукава Di = 650 мм и разрежения в емкости RH, равного 2 мбар, приведены в таблице 3.

| Таблица 3 | |||||

| Глубина погружения E) | Количество A) | Расстояние V) | Количество B) | Угол W) | Диаметр отверстия D) |

| Hпогружного стакана в мм | м | H в мм | N | α в ° | D в мм |

| 400 | 1 | 100 | 3 | 10 | 30 |

| 600 | 1 | 300 | 5 | 15 | 30 |

| 800 | 2 | 200500 | 35 | 1015 | 30 |

| 1000 | 2 | 100400700 | 355 | 101015 | 30 |

| E) Глубина погружения выпускного рукава A) Количество расположенных друг над другом рядов отверстий на выпускном рукаве V) Вертикальное расстояние между нижней кромкой рукава и рядами отверстий B) Количество отверстий W) Угол между отверстиями D) Диаметр отверстия |

Спецификация позиций

I Установка RH для дегазации

1 Выпускной рукав

2 Емкость для вакуумирования / вакуумная емкость

3 Разливочный ковш / сталеразливочный ковш / емкость с расплавом

4 Впускной рукав / подъемная труба

5 Устройство для продувки газом / инертным газом / аргоном

6 Центральная продольная ось

7 Отверстие

8 Огнеупорная стенка

9 Застойная зона

10 Стальной расплав

P0 Давление в разливочном ковше в нерабочем состоянии

PRH Давление в емкости для дегазации

Hрасплава Расстояние от нижней кромки емкости для дегазации до впуска газа

D1 Диаметр емкости для дегазации

D2 a Наружный диаметр впускного рукава и выпускного рукава

D2 i Внутренний диаметр впускного рукава и выпускного рукава

D3 Диаметр разливочного ковша

rho Плотность расплава

Hпогружного стакана Глубина погружения выпускного рукава

hотверстия Расстояние от отверстия до нижней кромки выпускного рукава

H Расстояние от нижней кромки емкости для дегазации до уровня расплава

Z1 Подъем расплава

∆z Расстояние от нижней кромки емкости для дегазации до впуска газа

T Температура расплава.

1. Устройство для дегазации стального расплава, содержащее разливочный ковш (3), расположенную над ним емкость (2) для вакуумирования, впускной рукав (4) с расположенным в нем устройством (5) для продувки газом и выпускной рукав (1), причем выпускной рукав (1) выполнен у нижней кромки (9) в радиальном направлении относительно центральной продольной оси (6) выпускного рукава (1) по меньшей мере с одним отверстием (7).

2. Устройство по п.1, в котором выпускной рукав (1) выполнен с несколькими отверстиями (7).

3. Устройство по п.1, в котором выпускной рукав (1) выполнен с несколькими отверстиями (7), расположенными по описанной окружности на 360°.

4. Устройство по любому из пп.1-3, в котором выпускной рукав (1) выполнен с несколькими отверстиями (7), расположенными по описанной окружности на 180°, в направлении огнеупорной стенки (9) разливочного ковша (3).

5. Устройство по любому из пп.1-3, в котором отверстия (7) имеют диаметр от 10 мм до 50 мм.

6. Устройство по п.5, в котором отверстия (7) имеют диаметр от 25 мм до 35 мм.

7. Устройство по любому из пп.1-3, в котором глубина погружения выпускного рукава (1) в стальной расплав (10) в разливочном ковше (3) составляет от 300 мм до 1200 мм.

8. Устройство по п.7, в котором глубина погружения выпускного рукава (1) в стальной расплав (10) в разливочном ковше (3) составляет от 400 мм до 1000 мм.

9. Устройство по любому из пп.1-3, в котором одно или несколько отверстий (7) расположены на расстоянии от 50 мм до 900 мм выше нижней кромки выпускного рукава (1).

10. Устройство по п.9, в котором одно или несколько отверстий (7) расположены на расстоянии от 100 мм до 700 мм выше нижней кромки выпускного рукава (1).

11. Устройство по любому из пп.1-3, в котором отверстия (7) расположены на выпускном рукаве (1) в один ряд или в несколько находящихся друг над другом рядов.

12. Способ дегазации стального расплава, включающий введение транспортирующего газа, в частности аргона, над уровнем стальной ванны во впускной рукав (4), подачу жидкой стали (10) из разливочного ковша (3) во впускной рукав (4), подачу жидкой стали (10) из впускного рукава (4) в находящуюся над ним емкость (2) для вакуумирования, дегазацию жидкой стали (10) и подачу жидкой стали (10) по выпускному рукаву (1) в разливочный ковш (3), при этом выпускной рукав (1) у нижней кромки (9) в радиальном направлении относительно центральной продольной оси (6) выпускного рукава (1) выполняют по меньшей мере с одним отверстием (7).

13. Применение выпускного рукава устройства для дегазации стального расплава по любому из пп.1-11 в установке RH для уменьшения локальных застойных зон (9) в разливочном ковше (3).