Карнизный узел металлического рамного каркаса быстровозводимого здания

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к карнизному узлу металлического рамного каркаса быстровозводимых зданий или сооружений различного назначения. Технический результат изобретения заключается в повышении надежности работы узла. Карнизный узел здания, состоящего из металлических рам, образованных из двутавровых колонн и ригелей, включает установленную на колонну ригель, снабженный над полками колонн торцевым и опорным ребрами и жестко соединенный с колонной посредством фланцев, один из которых приварен к нижней полке ригеля, а другой к торцу колонны. Оба фланца в плане выступают за габариты колонны, по меньшей мере, вдоль ее стенки с образованием с наружной стороны полки колонны и торцевого ребра ригеля консольных участков равной длины с подкрепляющими ребрами жесткости, расположенными в плоскости стенок колонны и ригеля. Узел снабжен распоркой замкнутого поперечного сечения, имеющей на торце фланец с жестко прикрепленной к нему под прямым углом листовой фасонкой, а перпендикулярно к стенке ригеля прикреплена пластина, соединенная с фасонкой. По меньшей мере, один из фланцев снабжен дополнительным ребром жесткости. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства, в частности к карнизному узлу металлического рамного каркаса быстровозводимых зданий или сооружений различного назначения.

Известен карнизный узел рамного каркаса здания, включающий ригель и колонну, соединенные между собой под заданным углом друг к другу с помощью фланцев на высокопрочных болтах (RU 56420 U1, 2006).

Недостатком известного узла рамного каркаса является большая материалоемкость из-за необходимости выполнения косого среза ригеля и колонны при изготовлении.

Наиболее близким аналогом к изобретению является карнизный узел здания, состоящего из металлических рам переменного или постоянного сечения, образованных из двутавровых колонн и ригелей, включающий установленный на колонну ригель, снабженный над полками колонн торцевым и опорным ребрами и жестко соединенный с колонной посредством стянутых высокопрочными болтами фланцев, один из которых приварен к нижней полке ригеля вдоль его стенки, а другой к торцу колонны, при этом оба фланца в плане выступают за габариты колонны, по меньшей мере, вдоль ее стенки с образованием с наружной стороны полки колонны и торцевого ребра ригеля консольных участков равной длины с подкрепляющими ребрами жесткости, расположенными в плоскости стенок колонны и ригеля (Металлические конструкции. Конструкции зданий. Под ред. В.В.Горева, Москва, Высшая школа, 2002, том 2, с.215, рис.3.17).

Недостатком известного решения является наличие концентрации напряжения в зоне соединении фланца ригеля с его нижней полкой, недостаточная надежность работы узла при больших пролетах и нагрузках из-за обеспечения устойчивости ригеля только за счет установки прогонов, большая материалоемкость из-за неучета действующих усилий в болтах.

Задачей изобретения является повышение надежности работы узла и снижение его материалоемкости.

Данная задача решается за счет того, что:

- карнизный узел здания, состоящего из металлических рам переменного или постоянного сечения, образованных из двутавровых колонн и ригелей, включающий установленный на колонну ригель, снабженный над полками колонн торцевым и опорным ребрами и жестко соединенный с колонной посредством стянутых высокопрочными болтами фланцев, один из которых приварен к нижней полке ригеля вдоль его стенки, а другой к торцу колонны, при этом оба фланца в плане выступают за габариты колонны, по меньшей мере, вдоль ее стенки с образованием с наружной стороны полки колонны и торцевого ребра ригеля консольных участков равной длины с подкрепляющими ребрами жесткости, расположенными в плоскости стенок колонны и ригеля; узел снабжен распоркой замкнутого поперечного сечения, имеющей на торце фланец с жестко прикрепленной к нему под прямым углом листовой фасонкой, а перпендикулярно к стенке ригеля прикреплена пластина, соединенная с фасонкой на болтах, при этом, по меньшей мере, один из фланцев снабжен дополнительным ребром жесткости, расположенным между полками колонны и/или торцевым и опорным ребрами ригеля, причем вертикальные оси дополнительного ребра жесткости и пластины расположены в одной плоскости, проходящей через нейтральную ось колонны или параллельной нейтральной оси колонны со смещением в сторону внешней ее полки, а толщина опорного ребра ригеля равна не менее толщины полки колонны, расположенной под ним;

- в зоне стыка фланца ригеля и его нижней полки нижние поверхности фланца и ригеля расположены в одной плоскости, а верхняя поверхность фланца скошена до толщины, равной толщине полки ригеля;

- высокопрочные болты расположены неравномерно вдоль стенок ригеля и колонны; наибольшее количество болтов расположено в зоне от торца консольного участка фланцев до дополнительного ребра жесткости, при этом расстояние между осями болтов в упомянутой зоне не должно превышать 2-3 d, где d - наибольший диаметр болтов в данной зоне;

- в зоне между торцом консольного участка и дополнительным ребром жесткости фланцы выполнены с разным диаметром отверстий под высокопрочные болты, уменьшающимся от торца консольного участка до ребра жесткости;

- шайбы, установленные между торцом консольных участков фланцев и дополнительным ребром жесткости, выполнены из материала, имеющего разный модуль упругости, величина которого уменьшается от торца консольных участков к дополнительным ребрам жесткости;

- по меньшей мере, один из фланцев выполнен с толщиной, уменьшающейся к торцу консольного участка;

- по меньшей мере, один из фланцев прикреплен к колонне и/или ригелю с образованием клиновидного зазора между фланцами, при этом вершина зазора может быть расположена в зоне от нейтральной оси колонны до торца фланца колонны со стороны ее внутренней полки, а максимальное значение зазора - у торца консольных участков фланцев, при этом затягивание высокопрочных болтов обеспечивает выборку зазора до соприкосновения контактных поверхностей фланцев ригеля и колонны;

- что, по меньшей мере, один из фланцев до сварки его с торцом колонны или полкой ригеля имеет на части своей длины в направлении стенок колонны и/или ригеля криволинейный участок изгиба, плавно нарастающий от прямолинейного участка до торца его консольной части с образованием заданного зазора между фланцами, причем затягивание высокопрочных болтов обеспечивает выборку зазора до соприкосновения контактных поверхностей фланцев ригеля и колонны, при этом линия перехода от прямолинейного участка фланца до участка криволинейного изгиба расположена в зоне между торцом фланца колонны со стороны его внутренней полки до нейтральной оси колонны.

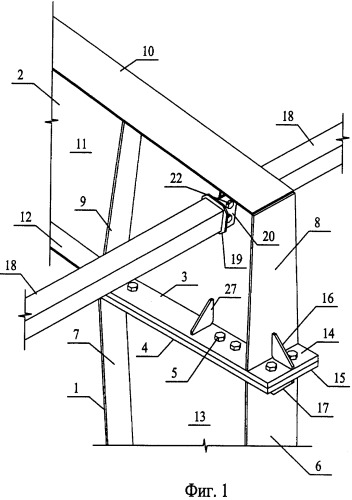

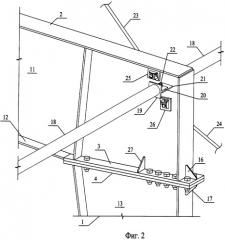

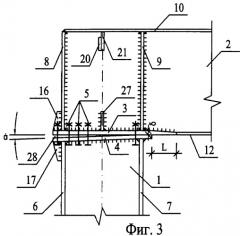

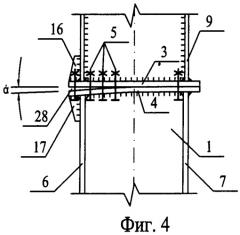

Изобретение поясняется чертежами, где изображены:

на фиг. 1 - коньковый узел в аксонометрии с прогоном, имеющим прямоугольное поперечное сечение;

на фиг. 2 - коньковый узел в аксонометрии с прогоном, имеющим круглое поперечное сечение;

на фиг. 3 - поперечный разрез узла (без прогона) с клиновидным зазором между фланцами до его замыкания;

на фиг. 4 - вариант выполнения зазора.

Карнизный узел здания, состоящего из металлических рам, образованных двутавровыми в сечении ригелями и колоннами, которые могут быть выполнены постоянного или переменного сечения по длине, включает установленный на колонну 1 ригель 2.

Колонна и ригель соединены между собой фланцами 3 и 4, стянутыми высокопрочными болтами 5. Ригель 2 снабжен над полками 6 и 7 колонн 1 соответственно торцевым 8 и опорным 9 ребрами, соединенными на сварке с верхней полкой 10, стенкой 11 ригеля и его фланцем 3.

Для обеспечения равнопрочности элементов узла толщина опорного ребра 9 должна быть не менее толщины полки 6 колонны, расположенной под ним.

Фланец ригеля 3 соединен с его нижней полкой 12 на сварке, а фланец колонны прикреплен к его торцу. Размеры обоих фланцев 3 и 4 в плане превышают размеры поперечного сечения колонны. Фланцы 3 и 4 выступают за плоскость ее полок 6 и 7 в направлении, ориентированном вдоль ее стенки 13 с образованием с внешней стороны полки 6 и торцевого ребра 8 консольных участков 14 и 15, подкрепленных ребрами жесткости 16 и 17. В перпендикулярном направлении относительно стенки 13 колонны 1 фланцы 3 и 4 могут иметь размер, равный ширине полки, или выступать за габариты полок в данном направлении.

Для исключения концентрации напряжений в зоне стыка фланца 3 и нижней полки 12 ригеля 2 при изготовлении фланца его верхнюю поверхность скашивают до толщины, равной толщине полки ригеля, при этом длина (1) скошенной поверхности фланца составляет 2-4 его толщины (δ).

Узел снабжен распоркой 18 замкнутого поперечного сечения, обеспечивающей устойчивость ригеля в узле из его плоскости. Распорка 18 снабжена на торце фланцем 19 с жестко прикрепленной к нему под прямым углом листовой фасонкой 20, а перпендикулярно к стенке 11 ригеля прикреплена пластина 21, соединенная с листовой фасонкой 20 на болтах 22.

Распорка может быть выполнена в виде трубы прямоугольного (фиг. 1) или круглого сечения (фиг.2).

Расположение распорок относительно стенок 11 ригелей 2 определяется местоположением рамы в каркасе здания. Для торцевых рам распорки расположены с одной стороны стенок 11 ригелей, обращенных внутрь здания. Для рядовых рам узел снабжен двумя парами распорок 18, симметрично расположенных относительно стенки 11 ригелей и имеющих идентичное поперечное сечение и крепление к стенке ригеля.

Пластина 21 может быть расположена перпендикулярно верхней полке 10 ригеля и приварена к ней и стенке 11 ригеля (фиг.1) или параллельно полке 10 ригеля (фиг.2). В соответствии с расположением пластин 21 ригеля поверхности фасонок 20 компланарны поверхностям пластин 21.

В рамах связевого блока коньковый узел может быть дополнительно снабжен гибким горизонтальными 23 и/или вертикальными 24 связями. Для крепления гибких связей 23 и/или 24 к стенке 11 ригеля параллельно ее плоскости приварены соответственно прямоугольные пластины 25 и 26. При этом распорка 18 расположена по высоте между пластинами 25 и 26 с возможностью пересечения осей гибких связей в ее вертикальной плоскости.

Верхняя поверхность распорок 18 может быть расположена в плоскости верхних полок ригелей. В этом случае распорки совмещают функцию прогонов, что обеспечивает снижение металлоемкости узла.

По меньшей мере, один из фланцев 3 и/или 4 снабжен парой дополнительных ребер жесткости 27, расположенных симметрично относительно стенки 11 ригеля и/или стенки 13 колонны и между полками колонны 6 и 7 и/или торцевым 8 и опорным 9 ребрами ригеля.

Вертикальные оси сечений дополнительного ребра жесткости 27 и пластины 21 расположены в одной плоскости, проходящей через нейтральную ось колонны, или параллельны нейтральной оси колонны со смещением в сторону ее внешней полки 6.

Высокопрочные болты 5 расположены неравномерно вдоль стенок ригеля и колонны; наибольшее количество болтов расположено в растянутой зоне узла: от торца консольного участка фланцев до дополнительного ребра жесткости, при этом между опорным ребром ригеля и внешней полкой колонны расположено не менее двух рядов болтов, что обеспечивает повышение несущей способности узла.

Учитывая неравномерное усилие в болтах вдоль стенки ригеля и колонны, целесообразно во фланцах в зоне между торцом консольных участков 14 и 15 и дополнительными ребрами жесткости 23 изготовить фланцы с разным диаметром отверстий под высокопрочные болты, уменьшающимся от торца консольного участка до ребра жесткости. В соответствии с выполненными отверстиями также уменьшаются и диаметры болтов, что снижает материалоемкость узла.

При этом расстояние между осями болтов в упомянутой зоне не должно превышать 2-3 d, где d - наибольший диаметр болтов в данной зоне.

Для выравнивания усилий в болтах при действии изгибающих моментов шайбы, установленные между торцом консольных участков 14 и 15 фланцев и дополнительным ребром жесткости 27, могут быть выполнены из материала, имеющего разный модуль упругости, величина которого уменьшается от торца консольных участков к дополнительным ребрам жесткости. Для достижения этого же результата, по меньшей мере, один из фланцев 3 и/или 4 может быть выполнен с толщиной, уменьшающейся к торцу консольных участков 14 и 15.

Снижение металлоемкости узла может быть обеспечено также за счет создания предварительного напряжения во фланцах, обеспечивающего оптимальное напряженное состояние конструкции узла.

Для создания предварительного напряжения, по меньшей мере, один из фланцев 3 и/или 4 может быть прикреплен к колонне 1 и/или ригелю 2 с образованием клиновидного зазора 28 между фланцами, при этом вершина зазора может быть расположена в зоне от нейтральной оси колонны до торца фланца колонны со стороны ее внутренней полки 7, а более широкий конец - у торца консольных участков фланцев 14 и 15.

Максимальное значения зазора составляет не более 0,6 мм, предпочтительно 0,2-0,3 мм. При затягивании высокопрочных болтов 5 производится выборка зазора до соприкосновения контактных поверхностей фланцев 3 и 4 ригеля и колонны.

Клиновидный зазор может быть создан за счет приварки фланца 4 к колонне 1 и/или фланца 3 к ригелю 2 до его монтажа под углом, отличным от его горизонтального положения, при затягивании высокопрочных болтов. При этом вершина клиновидного зазора может не доходить до торца фланцев со стороны внутренней полки колонны или опорного ребра ригеля; достаточно расположение этой вершины за ближайшим болтом, расположенным в растянутой зоне ближе к нейтральной оси узла. Таким образом, клиновидное пространство между фланцами может быть образовано как прямолинейными участками фланцев, соединенных на сварке с ригелем и колонной под определенных углом, отличным от их горизонтального положения в стыке, так за счет изготовления фланцев до приварки их к колонне или ригелю изогнутыми под углом в сторону торцов консольных участков на части их длины (в направлении стенок колонн или ригеля).

Возможны и другие формы образования клиновидного пространства. Например, за счет того, что, по меньшей мере, один из фланцев до сварки его с торцом колонны или полкой ригеля имеет на части своей длины в направлении стенок колонны и/или ригеля криволинейный участок изгиба, плавно нарастающий от прямолинейного участка до торца его консольной части с образованием заданного зазора между фланцами, с последующим затягиванием высокопрочных болтов, обеспечивающих выборку зазора до соприкосновения контактных поверхностей фланцев ригеля и колонны; при этом линия перехода от прямолинейного участка фланца до нейтральной оси (или оси симметрии) колонны может быть расположена в любом месте в зоне между торцом фланца колонны с внешней стороны ее внутренней полки колонны до нейтральной оси колонны и не заходить за ось первого ряда болта, ближайшего к нейтральной оси колонны в ее растянутой зоне. Данная форма фланца позволяет снизить концентрацию напряжений за счет плавного без резких перегибов перемещения фланцев до соприкосновения их контактных поверхностей.

1. Карнизный узел здания, состоящего из металлических рам переменного или постоянного сечения, образованных из двутавровых колонн и ригелей, включающий установленный на колонну ригель, снабженный над полками колонн торцевым и опорным ребрами и жестко соединенный с колонной посредством стянутых высокопрочными болтами фланцев, один из которых приварен к нижней полке ригеля вдоль его стенки, а другой - к торцу колонны, при этом оба фланца в плане выступают за габариты колонны, по меньшей мере, вдоль ее стенки с образованием с наружной стороны полки колонны и торцевого ребра ригеля консольных участков равной длины с подкрепляющими ребрами жесткости, расположенными в плоскости стенок колонны и ригеля, отличающийся тем, что узел снабжен распоркой замкнутого поперечного сечения, имеющей на торце фланец с жестко прикрепленной к нему под прямым углом листовой фасонкой, а перпендикулярно к стенке ригеля прикреплена пластина, соединенная с фасонкой на болтах, при этом по меньшей мере один из фланцев снабжен дополнительным ребром жесткости, расположенным между полками колонны и/или торцевым и опорным ребрами ригеля, причем вертикальные оси дополнительного ребра и пластины расположены в одной плоскости, проходящей через нейтральную ось колонны или параллельной нейтральной оси колонны со смещением в сторону внешней ее полки, а толщина опорного ребра ригеля равна не менее толщины полки колонны, расположенной под ним.

2. Карнизный узел по п.1, отличающийся тем, что в зоне стыка фланца ригеля и его полки нижние поверхности фланца и ригеля расположены в одной плоскости, а верхняя поверхность фланца скошена до толщины, равной толщине полки ригеля.

3. Карнизный узел по п.1, отличающийся тем, что высокопрочные болты расположены неравномерно вдоль стенок ригеля и колонны; наибольшее количество болтов расположено в зоне от торца консольного участка фланцев до дополнительного ребра жесткости, при этом между опорным ребром ригеля и внешней полкой колонны расположено не менее двух рядов болтов.

4. Карнизный узел по п.5, отличающийся тем, что на участке между торцом консольного участка и дополнительным ребром жесткости фланцы выполнены с разным диаметром отверстий под высокопрочные болты, уменьшающимся от торца консольного участка до ребра жесткости.

5. Карнизный узел по п.1, отличающийся тем, что шайбы, установленные между торцом консольных участков фланцев и дополнительным ребром жесткости, выполнены из материала, имеющего разный модуль упругости, величина которого уменьшается от торца консольных участков к дополнительным ребрам жесткости.

6. Карнизный узел по п.1, отличающийся тем, что по меньшей мере один из фланцев выполнен с толщиной, уменьшающейся к торцу консольного участка.

7. Карнизный узел по п.1, отличающийся тем, что по меньшей мере один из фланцев прикреплен к колонне и/или ригелю с образованием клиновидного зазора между фланцами, при этом вершина зазора может быть расположена в зоне от нейтральной оси колонны до торца фланца колонны со стороны ее внутренней полки, а максимальное значение зазора - у торца консольных участков фланцев, при этом затягивание высокопрочных болтов обеспечивает выборку зазора до соприкосновения контактных поверхностей фланцев ригеля и колонны.

8. Карнизный узел по п.1, отличающийся тем, что по меньшей мере один из фланцев до сварки его с торцом колонны или полкой ригеля имеет на части своей длины в направлении стенок колонны и/или ригеля криволинейный участок изгиба, плавно нарастающий от прямолинейного участка до торца его консольной части с образованием заданного зазора между фланцами, причем затягивание высокопрочных болтов обеспечивает выборку зазора до соприкосновения контактных поверхностей фланцев, ригеля и колонны.

9. Карнизный узел по п.8, отличающийся тем, что линия перехода от прямолинейного участка фланца до участка криволинейного изгиба расположена в зоне между торцом фланца колонны со стороны его внутренней полки до нейтральной оси колонны.