Способ неразрушающего теплового контроля состояния арматуры в протяженных железобетонных изделиях

Иллюстрации

Показать всеИспользование: для контроля состояния арматуры в протяженных железобетонных изделиях, имеющих основную металлическую продольную несущую арматуру. Сущность: способ заключается в периодической регистрации температуры в процессе нагрева арматуры изделия путем пропускания по ней электрического тока и последующего теплообмена. О состоянии арматуры и плотности ее заделки в бетоне контролируемого изделия судят по характеристикам распределения температурного поля на поверхности изделия и скорости изменения температуры в характерных зонах (точках). Технический результат: повышение эффективности и достоверности результатов контроля для оценки состояния арматуры. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к неразрушающему тепловому контролю и может быть использовано для контроля состояния протяженных железобетонных изделий, имеющих основную металлическую продольную несущую арматуру (например: опоры линий электропередач, балки, сваи, трубы и т.п.), применяемых в различных отраслях хозяйства в процессе производства, строительства и эксплуатации.

Состояние арматуры и ее взаимодействие с бетоном является существенным фактором для оценки несущей способности железобетонных изделий в течение всего их жизненного цикла. Следует отметить общий характер внутренних коррозионных повреждений, связанный с появлением трещин граничного слоя бетона в результате давления на них продуктов коррозии арматуры. При этом, практически до момента разрушения железобетонного изделия все эти повреждения скрыты для визуального осмотра слоем бетона, а зачастую еще и находятся в подземной части.

В настоящее время для контроля состояния арматуры в железобетонных изделиях известен ряд способов, основанных на различных физических принципах. Например, существует акустический способ, в котором о прочности бетона судят по скорости прохождения зондирующего ультразвукового импульса между двумя датчиками, устанавливаемыми на поверхности бетона и по отношению скоростей распространения ультразвука в различных направлениях (Патент РФ №2296987), или способ, основанный на возбуждении свободных колебаний арматуры от звукового генератора ступенчато изменяемой частоты в диапазоне резонансных частот для арматуры обследуемой конструкции (Патент РФ №2327136), в котором о взаимодействии арматуры с бетоном судят по характеру расположения пиков амплитудно-частотных характеристик отклика изделия. Недостатком подобных акустических способов является их высокая чувствительность к качеству бетона вблизи поверхности, а также необходимость использования эталонных образцов не только для каждого конкретного типа изделий, но и для каждой конкретной партии, поэтому достоверно определяют лишь существенные внутренние разрушения.

Известен метод электромагнитного (индукционного) сканирования железобетонных опор, в котором о расположении арматуры в контролируемой зоне изделия и ее остаточном сечении судят по величине тока электромагнитного взаимодействия электромагнитных датчиков с арматурой изделия (А.Л.Вайнштейн, А.В.Павлов. Коррозионные повреждения опор контактной сети. - М.: Транспорт, 1988, стр.91). Подобный способ позволяет достаточно точно выявить расположение арматуры внутри бетона, но из-за неоднозначности условий измерений (измеряется либо толщина арматуры, либо толщина защитного слоя бетона) не позволяет точно измерить остаточное сечение арматуры. Кроме того, электромагнитный индукционный способ в чистом виде абсолютно не чувствителен к воздушным и другим включениям (дефектам) для оценки взаимодействия арматуры с бетоном.

Известны способы неразрушающего теплового контроля строительных конструкций с использованием тепловизионной техники. Наиболее близким по технической сущности к предлагаемому способу является способ неразрушающего контроля качества объекта, включающий установку тепловизионной системы с обзором контролируемого объекта или его части, дополнительное тепловое нагружение контролируемого объекта с использованием теплового генератора и бесконтактную регистрацию распределения температуры излучающей поверхности контролируемого объекта с учетом параметров, характеризующих внешние факторы и контролируемый объект, по результатам которого судят о качестве объекта (Патент РФ №2151388). Однако данный способ контроля практически непригоден для контроля состояния арматуры протяженных железобетонных изделий. Это обусловлено тем, что бетон обладает существенно более низкой теплопроводностью по сравнению с металлом арматуры. В связи с этим в условиях внешнего нагрева добиться температурного отклика арматуры на внешней поверхности железобетонного изделия практически невозможно. Использовать для теплового нагружения внутренние полости, конструктивно имеющиеся в некоторых железобетонных изделиях (типа труба, опора и т.п.), на практике также затруднительно.

Техническая задача изобретения заключается в повышении эффективности и достоверности результатов контроля для оценки состояния арматуры протяженных железобетонных изделий.

Решение технической задачи выполняется за счет использования физических фактов существенного различия тепловых и электрических характеристик арматуры, бетона, воздуха и продуктов коррозии.

Предлагается способ неразрушающего теплового контроля состояния арматуры протяженных железобетонных изделий, включающий установку тепловизионной системы с обзором контролируемого объекта или его части, нагрев изделия и бесконтактную регистрацию распределения температуры излучающей поверхности контролируемого объекта, отличающийся тем, что нагревают непосредственно арматуру изделия, пропуская по ней импульс электрического тока заданной длительности и величины, а о состоянии арматуры и плотности ее заделки в бетоне судят по характеристикам температурного поля на поверхности изделия и скорости их изменения в процессе нагрева арматуры и последующего теплообмена.

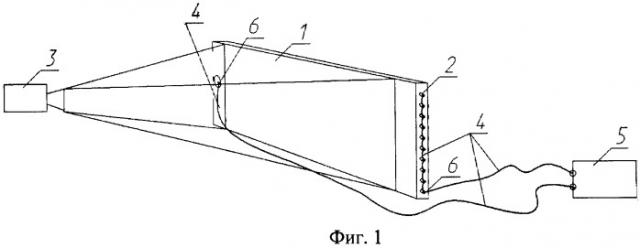

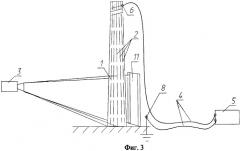

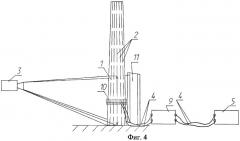

Сущность изобретения и возможность достижения указанного технического результата поясняется в описании со ссылками на позиции чертежей, где на фиг.1 представлена схема осуществления предлагаемого способа и ее варианты на фиг.2, 3, 4. На фиг.5, 6 приведены расчетные термограммы распределения температуры над неповрежденным и поврежденным пучками арматуры соответственно. На фиг.7 приведен график изменения максимальной температуры, а на фиг.8 скорости ее изменения в процессе нагрева и остывания.

В данном случае арматура, являющаяся внутренним объектом контроля в изделии, является одновременно и источником тепла для теплового нагружения изделия в целом. Использование импульсного воздействия с заданной мощностью и длительностью импульсов позволяет повысить достоверность результатов контроля за счет возможности использования для оценки состояния объекта дополнительных динамических характеристик изменения температуры поверхности объекта в характерных точках (областях). При этом регистрация температуры излучающей поверхности производится периодически в процессе нагрева арматуры и последующего теплообмена между арматурой и бетоном в изделии.

Предлагается четыре основных варианта реализации данного способа контроля для различных железобетонных изделий 1 в зависимости от вариантов электрического нагрева арматуры 2 с установкой тепловизора системы 3. На фиг.1 представлен способ нагрева путем непосредственного подключения токоподводящих проводов 4 от источника тока 5 к арматуре через контактные зажимы 6. На фиг.2 изображен способ нагрева с использованием специальных поверхностных электродов 7 для пропускания тока через бетон при невозможности непосредственного доступа к арматуре. На фиг.3 представлен вариант использования в качестве одного из электродов естественного заземления заглубленной в грунт конструкции изделия, при котором один из токоподводящих проводов подключается к естественному или искусственному заземлителю 8. Вариант электромагнитного (индукционного) нагрева арматуры с использованием специальных преобразователей 9 и индукторов 10 тока высокой частоты для бесконтактной передачи электрической энергии приведен на фиг.4.

Ниже приведены общие принципы и последовательность действий для осуществления данного способа неразрушающего контроля протяженных железобетонных изделий.

Устанавливают по меньшей мере одну тепловизионную систему 3. При необходимости можно увеличить зону контроля с помощью использования специальных зеркал 11 из материалов с высоким коэффициентом отражения в инфракрасном диапазоне (например, полированный алюминий или нержавеющая сталь).

В зависимости от принятого варианта подготавливают схему подачи электрического тока от источника электрического тока расчетной для нагрева арматуры конкретного изделия мощности.

Синхронно с началом подачи импульса нагрева, длительность которого для каждого типа изделий устанавливается расчетом, начинают запись термограмм поверхности бетона изделия с заданной периодичностью регистрации измерений.

Продолжают выполнять измерения температуры поверхности изделия в течение заданного (установленного расчетом) отрезка времени, включающего как время нагрева, так и остывания изделия.

Анализируют распределение температуры по поверхности, выделяют характерные зоны расположения арматуры или других выявленных по температурным аномалиям дефектов.

По последовательным термограммам рассчитывают скорости изменения температуры в выявленных характерных зонах.

По результатам анализа результатов измерений перепадов температур и скоростей их изменений в выявленных характерных зонах осуществляют выявление дефектов с оценкой состояния контролируемого изделия.

Для эффективного использования данного способа необходимо обеспечить по возможности максимально равномерное распределение электрического тока по параллельным ветвям продольной арматуры, входящих в зону контроля. Это обеспечивается за счет использования:

- имеющейся в конструкции обвязки поперечной или спиральной арматурой;

- обвязки арматуры дополнительными проводниками;

- использованием элементов заземления конструкций;

- специальной конструкции поверхностных электродов или индукторов.

Мощность и длительность импульса нагрева рассчитывают для конкретного типа изделий и используемого теплоизмерительного прибора из условий обеспечения максимальной скорости нагрева арматуры до температуры, достаточной для ее контрастного температурного проявления на поверхности обследуемого изделия, но не превышающей опасные значения, способные вызвать ее повреждения (отжог, окалину и т.п.). Кроме того, требуется обеспечить максимальную точность и синхронизацию температурных измерений по времени.

В качестве практической апробации предлагаемого способа была использована программа для ЭВМ, с помощью которой были произведены численные расчеты изменения температуры при нагреве арматуры опоры контактной сети. Модель представляла объемное представление участка стенки опоры типа СКВ/13,6 толщиной 55 мм с заделанным в бетон на глубину 22 мм от внешней поверхности пучка арматуры из 4 проволок диаметром 5 мм. На фиг.5 и 6 приведены расчетные термограммы, моделирующие распределение температуры (в соответствии со световой температурной шкалой в правой части) по поверхности бетона над пучком арматуры железобетонной опоры типа СК8 по окончании ее нагрева импульсом электрического тока мощностью 400 Вт на 1 м изделия с длительностью 10 минут. Верхняя половина изображений термограмм на фиг.5 и 6 показывает распределение температуры в надземной части (в воздушной среде), нижняя половина - в подземной части (с учетом теплоотвода в увлажненный грунт). На фиг.5 представлено распределение температуры над неповрежденным пучком, а на фиг.6 над аналогичным пучком, находящимся в одинаковых условиях нагрева (при протекании тока одинаковой удельной плотности), но имеющим внутренние повреждения арматуры и бетона. В надземной части термограммы фиг.6 светлым пятном явно выделяются две зоны: сверху - поврежденная арматура (уменьшение сечения до 20%) (температура ниже, чем в неповрежденной см. фиг.5), под ней - зона с более низким значением температуры и менее контрастным распределением температурного поля по поверхности указывает на появление внутренних воздушных полостей.

На фиг.7 представлен график изменения максимальной температуры, а на фиг.8 скорости ее изменения на поверхности изделия при расчете в указанных выше параметрах нагрева и различных состояниях участков арматуры в изделии (1 - неповрежденная арматура, 2 - уменьшение сечения на 20% от начального и 3 - уменьшение сечение на 20% с отслоениями бетона толщиной до 1 мм).

Предлагаемый способ перспективно использовать для контроля железобетонных опор контактной сети на электрифицированных участках железных дорог в процессе эксплуатации. Основным и наиболее опасным повреждением опор по сети дорог РФ является электрокоррозионное повреждение подземной части опоры. Это скрытое для визуального осмотра повреждение способно приводить к хрупким изломам с падением конструкций, сопровождающихся значительными экономическими потерями и даже человеческими жертвами.

При использования предлагаемого способа для диагностики состояния арматуры железобетонных опор по схеме нагрева и контроля: источник тока - арматура - грунт - заземлитель - источник тока, представленной на фиг.3, достигается возможность контроля состояния арматуры в подземной части без откопки. Картина распределения температуры по окружности опоры в уровне заделки в грунт позволит наглядно оценить распределение стекающего тока по пучкам (стержням) продольной арматуры, которое зависит от ее состояния и локализации повреждений в подземной части. По динамическим показателям изменения температуры можно определить наличие или отсутствие там внутренних повреждений (снижение сечения, трещины, отслоение бетона, продукты коррозии) непосредственно в контролируемой зоне - надземной части опоры. Использование оптических зеркал позволит контролировать всю поверхность изделия по окружности одновременно - за один цикл нагрева.

Известно, что при появлении коррозии арматуры на границе поверхностей арматуры и бетона возникает слой продуктов коррозии, который постепенно, оказывая механическое давление на окружающий бетон, вызывает появление внутренних полостей, заполненных воздухом. Как продукты коррозии, так и воздушные прослойки существенно ухудшают процесс теплопередачи между арматурой и бетоном. Расчетным путем установлено, что наличие воздушной полости (прослойки) толщиной 1 мм в стенке железобетонной опоры толщиной 55 мм вызывает снижение скорости изменения температуры поверхности над поврежденным участком в 1,5-2 раза (см. фиг.8). В то же время удельная электрическая проводимость стали арматуры существенно превышает проводимость бетона, что позволяет осуществить электрический нагрев арматуры внутри изделия быстрее, и, следовательно, использовать арматуру в качестве внутреннего источника теплового нагружения.

Как уже было сказано выше, с помощью специальной программы выполнено расчетное моделирование процесса теплового контроля арматуры наиболее распространенных опор контактной сети типа СК. Расчетами установлено, что уменьшение сечения стальной арматуры внутри бетона (например, вследствие коррозии) вызывает уменьшение максимальной температуры поверхности бетона над ним приблизительно в два раза по сравнению с заведомо неповрежденным соседним участком. Кроме того, контрастность дефекта усиливается неравномерным распределением токов по соседним параллельным пучкам в зависимости от сопротивления остаточного сечения. Мощность нагрева пучка в свою очередь находится в квадратичной зависимости от протекающего тока.

Графики на фиг.7 и 8 подтверждают, что прогрев поверхности над неповрежденной арматурой происходит существенно быстрее, чем при наличии внутренних дефектов, вызывающих замедление процесса теплообмена.

Следует заметить, что увеличение скорости прогрева требует увеличения мощности источников тока, поэтому наиболее эффективно выполнять локальный нагрев участков протяженных конструкций бесконтактным индукционным способом (см. фиг.4) без необходимости разрушения защитного слоя для подключения токопроводящих электродов. Перемещение зоны контроля вдоль конструкции позволяет сравнивать тепловой отклик различных участков вдоль одного и того же арматурного стержня (пучка) при одинаковой интенсивности тестового нагружения. Сравнительно низкая теплопроводность бетона позволяет нагревать участки протяженной конструкции практически без теплового влияния на участки, расположенные в нескольких сантиметрах от зоны нагрева.

Кроме расчетного моделирования возможность практической применимости данного способа для неразрушающего контроля промышленных железобетонных изделий подтверждена экспериментально. В лаборатории был произведен нагрев железобетонного образца (100 мм×100 мм×400 мм), армированного арматурным прутком диаметром 12 мм, имевшего дефекты, вызванные процессом электрокоррозии в результате длительного пропускания по арматурному прутку электрического тока. Нагрев осуществляли индукционным способом с приложением от преобразовательной установки мощности 3000 Вт в течение 3 с.

Экспериментально полученные термограммы позволили наглядно оценить наличие и степень повреждений внутри образца (наличие сквозных трещин до арматуры, расположение зон с хорошим контактом арматуры с бетоном и зон с внутренними отслоениями бетона от арматуры). Диапазон контрастности температурного поля по поверхности образца составил до 11 градусов.

Предлагаемый способ неразрушающего теплового контроля состояния арматуры железобетонных изделий позволяет осуществлять оценку:

- внутренних геометрических параметров расположения арматуры в контролируемой зоне со сравнительной оценкой толщины соседних пучков, основанный на картине расположения «тепловых» пятен и знании устройства обследуемой конструкции;

- остаточного сечения арматуры;

- наличия внутренних трещин и включений;

- локализации повреждений по картине «тепловых» пятен и по расчету динамических показателей изменений температуры на различных участках контролируемой зоны в процессе нагрева и остывания изделия.

Результаты расчетов на модельных образцах и данные эксперимента позволяют сделать вывод, что предлагаемый способ найдет практическое применение.

1. Способ неразрушающего теплового контроля состояния арматуры в протяженных железобетонных изделиях, имеющих основное продольное армирование, включающий установку тепловизионных систем с обзором контролируемого изделия или его части, тепловое нагружение изделия и бесконтактную регистрацию распределения температуры на его поверхности, отличающийся тем, что нагрев осуществляют импульсным пропусканием электрического тока по арматуре, а о состоянии арматуры и плотности ее заделки в бетоне контролируемого изделия судят по характеристикам распределения температурного поля на поверхности изделия и скорости их изменения в характерных зонах (точках) в процессе нагрева арматуры и последующего теплообмена.

2. Способ по п.1, отличающийся тем, что для нагрева арматуры на контролируемом участке изделия токоподводящие электроды подсоединяют к поверхности бетона.

3. Способ по п.1, отличающийся тем, что для железобетонных изделий, частично заглубленных в грунт, нагрев арматуры осуществляют по электрической схеме: источник тока - провод - арматура - грунт - заземлитель - провод - источник тока.

4. Способ по п.1, отличающийся тем, что арматуру нагревают локально-индукционным способом без непосредственного контакта с арматурой или поверхностью бетона, перемещают локальную зону нагрева вдоль оси изделия при неизменной мощности и длительности нагревающего импульса и сравнивают характеристики температурного поля на различных участках поверхности изделий.