Способ изготовления тонкопленочного анода литий-ионных аккумуляторов на основе пленок наноструктурированного кремния, покрытого двуокисью кремния

Иллюстрации

Показать всеНастоящее изобретение относится к области тонкопленочных технологий, а именно к способу изготовления тонкопленочного анода на основе пленок наноструктурированного кремния, покрытого двуокисью кремния, преимущественно, для использования в литий-ионных аккумуляторах, работающих при большой плотности тока. Предложенный тонкопленочный материал сформирован из наноразмерных кластеров кремния в оболочке из двуокиси кремния, которые получают в одну стадию магнетронным распылением кремниевой мишени в плазме, содержащей аргон и контролируемые добавки кислорода. Указанные наноструктурированные пленки получают в плазме магнетронного разряда, содержащей 1-3% кислорода по объему в аргоне. Содержание двуокиси кремния в пленке находится в пределах 16-41 весовых %, а наноструктурированный кремний в оболочке двуокиси кремния имеет кластерную структуру с размерами кластеров 5-15 нм. Техническим результатом предложенного изобретения является увеличение удельной емкости и повышение кулоновской эффективности отрицательных электродов в процессах заряда и разряда в литий-ионных аккумуляторах. 2 ил.

Реферат

Настоящее изобретение относится к области тонкопленочных технологий, к способу получения пленочных композитных электродных материалов с высокими удельной емкостью и кулоновской эффективностью, заменяющих электродные материалы на основе углерода, и может быть использовано в литий-ионных аккумуляторах, работающих при большой плотности тока.

Литий-ионные аккумуляторы являются наиболее эффективными и востребованными типами химических источников тока. Область применения их охватывает, в основном, различные портативные приборы, такие как мобильные телефоны, ноутбуки, фотоаппараты, кинокамеры и т.д. Актуальной задачей является создание аккумуляторов следующего поколения, обладающих на порядок большей емкостью, рассчитанных на разряд большими токами, т.е. имеющих большую мощность, являющихся перспективными для электротранспорта.

Создание тонких и сверхтонких электродов является одним из путей решения проблемы увеличения циклов заряд-разряд и мощности литий-ионных аккумуляторов, и этим работам уделяется достаточное внимание (US 5958624 A, 1999-09-28; US 6746802 B2, 2004-06-08; US 6699336 B2, 2004-03-02; N.J.Dudney. // Interface. 2008. V.17. No.3. P.44; H.Nishide, K.Oyaizu // Science. 2008. V.319. P.373; D.J.Mount // Vacuum Technology and Coating. 2007. Oct. P.73, и др.).

Основная техническая задача при реализации отрицательных пленочных электродов на основе кремния заключается в уменьшении эффектов расширения-сжатия при внедрении и экстракции лития в циклах заряд-разряд литий-ионных аккумуляторов.

Известен способ изготовления пленочного анода литий-ионных аккумуляторов (US 6824922 B2, 2004-11-30; US 6828063 B2, 2004-12-07; US 7316867 B2, 2008-01-08), когда на металлическую фольгу осаждают слой кремния (Si) с металлом (М), реагирующим с кремнием, но не реагирующим с литием, а далее слой серебра (Ag). Указанные слои могут чередоваться с образованием пленки состава (Si-M)-Ag-(Si-M)-Ag-…-(Si-M)-Ag. Такие пленки обладают малым расширением-сжатием во время циклов заряда и разряда литий-ионных аккумуляторов, что обеспечивает число циклов заряда-разряда до 660 при емкости 7-50 мкАч, данных по удельной емкости не приводится.

Недостатком данного метода является необходимость проведения процессов осаждения различных материалов в несколько стадий из разных источников одновременно или поочередно, что усложняет процесс и приводит к большим энергетическим затратам в производстве.

Наиболее близким по совокупности признаков к заявляемому способу является способ изготовления пленочного анода литий-ионных аккумуляторов (прототип), состоящего из смеси мелкодисперсного порошка кремния и керамики, не реагирующей с литием (US 6235427 B1, 2001-05-22). В качестве основного материала электрода в прототипе используют мелкодисперсный монокристаллический, поликристаллический, аморфный кремний, кремниевый сплав или силицид с размерами частиц 1-10000 нм. Предпочтительными являются размеры частиц от 5 нм до 500 нм. Количество керамического наполнителя составляет 3-40% по весу к порошку кремния или силицида. В качестве наполнителя используют SiO2, Al2O3, TiO2, SiC, Si3N4. В зависимости от количества керамического наполнителя и методов обработки кремниевый и керамический порошки «слипаются», образуя сплошную пленку отрицательного электрода литий-ионных аккумуляторов двух типов. При содержании керамики до 10-15% структура пленки состоит из частиц керамики (Al2O3 или SiO2), покрытой порошком кремния, а при содержании керамики 15-40% структура пленки состоит из частиц кремния, покрытых порошком керамики. В таких пленках мало расширение-сжатие при прохождении процессов интеркаляции (внедрения) и деинтеркаляции лития, следовательно, они выдерживают большое число циклов заряд-разряд при емкости аккумулятора 2000-2200 мАч, данных по удельной емкости не сообщается.

Процесс изготовления отрицательного электрода литий-ионного аккумулятора включает несколько стадий: изготовление мелкодисперсного кремния, покрытие частиц кремния металлом с образованием эвтектического сплава, частичное удаление металла из сплава для получения оптимального соотношения металл-кремний, покрытие частиц кремний-металл керамическим наполнителем, нанесение покрытия на металлическую фольгу и т.д.

Основным недостатком указанного метода является его многостадийность, а соответственно, высокая энергоемкость и трудоемкость изготовления электрода. Так, получение мелкодисперсного кремния, сплава Si-M и керамики с размерами частиц от 5 нм до 500 нм является сложной технологической задачей, требующей больших энергетических и трудовых затрат. Процессы образования силицидов и процессы «обволакивания» керамикой частиц Si-M происходят только при высокой температуре, что также требует высоких затрат энергии при их изготовлении, а нанесение полученного композита на металлическую фольгу для изготовления отрицательного электрода литий-ионного аккумулятора является сложной технической задачей.

Задачей настоящего изобретения является создание эффективного одностадийного способа получения тонкопленочного нанокомпозитного электродного материала для отрицательного электрода литий-ионных аккумуляторов на основе наноразмерных кластеров кремния в оболочке из двуокиси кремния, повышение удельной мощности литий-ионных аккумуляторов.

Сущность изобретения состоит в том, что заявлен способ получения тонкопленочного нанокомпозитного электродного материала для отрицательного электрода литий-ионных аккумуляторов на основе пленок, сформированных из наноразмерных кластеров кремния в оболочке из двуокиси кремния, которые получают в одну стадию магнетронным распылением кремниевой мишени в плазме, содержащей аргон и контролируемые добавки кислорода.

Это приводит к созданию наноструктурированных, за счет процессов самоорганизации, пленочных электродов, состоящих из кластеров кремния в оболочке двуокиси кремния с размерами кластеров 5-15 нм, значительно меньшими, чем в прототипе. Указанные наноструктурированные пленки получают в плазме магнетронного разряда, содержащей 1-3% кислорода по объему в аргоне. Увеличение или уменьшение доли кислорода в аргоне, который напускается в камеру для формирования плазмы, приводит к увеличению или уменьшению содержания двуокиси кремния в пленке. Это позволяет регулировать содержание двуокиси кремния в пленке. По результатам электрохимических исследований содержание двуокиси кремния в пленке должно находиться в пределах 16-41 весовых %, наноструктурированный кремний в оболочке двуокиси кремния при этом имеет кластерную структуру с размерами кластеров 5-15 нм, что позволяет обеспечить высокие значения кулоновской эффективности и удельной емкости отрицательного электрода литий-ионных аккумуляторов.

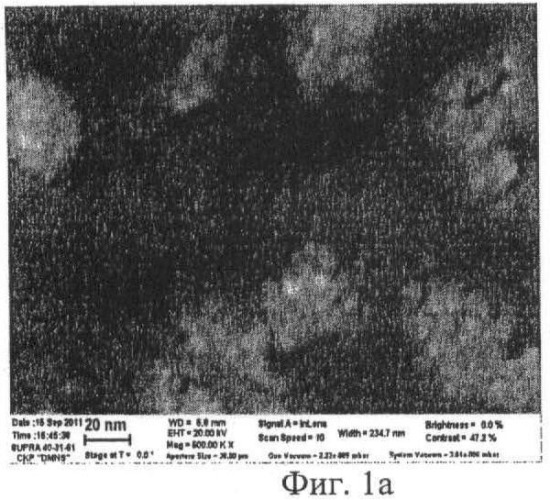

Наноструктурированность тонкопленочного нанокомпозитного электродного материала подтверждается с помощью изображений поверхности, полученных методом сканирующей электронной микроскопии большого разрешения. Для выявления присутствия в пленках наноструктурированного кремния проводилось сравнение поверхности пленок непосредственно после их нанесения и поверхности пленки, подверженной травлению в растворе, содержащем плавиковую кислоту, который селективно травит двуокись кремния и не травит кремний.

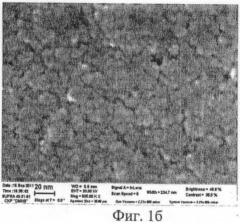

На фиг.1 представлены изображения поверхности пленок до процесса травления в травителе, содержащем плавиковую кислоту (фиг.1а), и после воздействия травителя на поверхность (фиг.1б). На фиг.1б выявляется наноструктура, содержащая фазу кремния в виде кластеров минимальных размеров 5-15 нм. Кластеры кремния, указанные в прототипе, имеют предпочтительные размеры 5-500 нм.

Фиг.1. Фотографии поверхности тонкопленочного нанокомпозитнного электродного материала, полученные методом сканирующей электронной микроскопии, до травления в травителе, содержащем плавиковую кислоту (а), и после воздействия травителя (б).

Осаждение тонкопленочного нанокомпозитного электродного материала, состоящего из наноразмерных кластеров кремния в оболочке из двуокиси кремния, осуществляют в установке магнетронного распыления, где в качестве мишени используют кремний, а для формирования плазмы используют аргон, содержащий 1-3% кислорода по объему. В качестве подложек используют металлическую фольгу толщиной 50-100 мкм из Ti, Ni, Cu или нержавеющей стали.

Для электрохимических исследований изготавливают герметичные электрохимические ячейки, содержащие три электрода - рабочий, вспомогательный и сравнения. Вспомогательный и электрод сравнения изготавливают из литиевой фольги, накатанной на никелевую подложку. Сборку ячеек проводят в перчаточном боксе в атмосфере аргона. В качестве электролита используют 1М LiClO4 в смеси, пропиленкарбонат-диметоксиэтан (7:3). Содержание воды в электролите, измеренное методом кулонометрического титрования, составляет 50 ppm.

Изобретение реализуют следующим образом.

Пленочные электроды изготавливают магнетронным напылением кремния на титановую фольгу толщиной 100 мкм. Давление аргона с кислородом в рабочей камере поддерживают в пределах 1-5·10-4 Toрp, содержание О2 в Ar составляет 1-3 объемных %. Толщины полученных пленок составляют 420 нм. Содержание О2, в Ar при изготовлении образца №1 составляет 1 объемный %, для образца №2 содержание O2 в Ar составляет 3 объемных %. Химический состав пленки определяют методом Оже-спектроскопии. Содержание двуокиси кремния в образце №1 составляет 16 весовых %, в образце №2 - 41 весовой %. Далее образцы собирают в герметичные электрохимические ячейки, как показано ранее. Гальваностатические измерения в литиевой ячейке показывают величину удельной емкости, равной 1092 мА·ч/г при кулоновской эффективности 0,79 (после 3-го цикла) для образца №1 и 932 мА·ч/г при кулоновской эффективности 0,93 (после 3-го цикла) для образца №2.

Использование тонкопленочных электродов, изготовленных по предлагаемому одностадийному способу, позволяет на порядок повысить удельную мощность литий-ионных аккумуляторов (увеличить плотность тока до 100 А/кг).

Способ изготовления тонкопленочного анода литий-ионных аккумуляторов на основе пленок наноструктурированного кремния, покрытого двуокисью кремния, включающий формирование тонкопленочного нанокомпозитного электродного материала на основе наноструктуры кремний-двуокись кремния и его нанесение на подложку, отличающийся тем, что формирование нанокомпозитного электродного материала и его нанесение на подложку осуществляют в одном технологическом цикле методом магнетронного распыления кремниевой мишени в среде аргона, содержащего 1-3% кислорода по объему, при этом содержание двуокиси кремния в пленке должно находиться в пределах 16-41 вес.%.