Цилиндрический ротационно-пленочный аппарат

Иллюстрации

Показать всеИзобретение относится к устройствам для проведения процесса сушки фосфатидных эмульсий растительных масел. Цилиндрический ротационно-пленочный аппарат, содержащий цилиндрический корпус с крышками и обогреваемыми стенками, снабженными патрубками для подвода и отвода пара, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях с помощью дисков перфорированный ротор со звездообразным сечением, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором, отличается тем, что на левом торце ротора размещено турбинное колесо, а в правой части корпуса после сепарационной камеры в дополнительной камере разрежения размещено на той же полуоси, что и ротор, второе турбинное колесо, причем камера разрежения имеет патрубок удаления парогазовой смеси, размещенный по оси ротора, и тангенциально расположенный патрубок ввода в нее парогазовой смеси, соединенный с патрубком удаления парогазовой смеси из сепарационной камеры через фильтр отделения от нее масложировой фракции, a патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора. Изобретение позволяет повысить надежность и эффективность работы аппарата, а также снизить энергозатраты. 2 ил.

Реферат

Изобретение относится к устройствам для проведения процесса сушки фосфатидных эмульсий растительных масел и может быть использовано в масложировой промышленности и других отраслях промышленности, в которых применяется выпаривание влаги из термолабильных высоковязких концентратов.

Наиболее близким по технической сущности и достигаемому эффекту является ротационно-плеточный аппарат [авторское свидетельство СССР №1445744, кл. B01D 3/30, 23.12.88. Бюл. №47], предназначенный для проведения процесса выпаривания фосфатидных эмульсий подсолнечных масел, выполненный в виде горизонтально расположенного цилиндрического корпуса с крышкой и обогреваемыми стенками, снабженного патрубками для подвода и отвода пара, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационного отбойника тарельчатого типа и сепарационной камеры с патрубками для подсоединения к вакуумной системе, размещенной внутри корпуса и закрепленной на валах с помощью ротора в виде звездообразного полого барабана постоянного сечения с расположенными на его наружной поверхности лопастями. В зоне между лопастями и в дисках ротора в направлении перемещения обрабатываемого продукта выполнена перфорация.

Недостатком данного аппарата являются низкая надежность и эффективность работы, высокие материальные и энергетические затраты, связанные с приведением во вращение ротора и созданием разрежения в вакуумной системе.

Технической задачей изобретения является повышение надежности и эффективности работы, а также снижение материальных и энергетических затрат путем использования энергии подаваемого в аппарат исходного продукта для приведения во вращение ротора и создания разрежения в вакуумной системе.

Поставленная техническая задача изобретения достигается тем, что в цилиндрическом ротационно-пленочном аппарате, содержащем цилиндрический корпус с крышками и обогреваемыми стенками, снабженный патрубками для подвода и отвода пара, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях с помощью дисков перфорированный ротор со звездообразным сечением, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором, новым является то, что аппарат снабжен двумя турбинными колесами с лопастями сложной конструкции, на левом торце ротора размещено турбинное колесо, а в правой части корпуса после сепарационной камеры в дополнительной камере разрежения размещено на той же полуоси, что и ротор, второе турбинное колесо, причем камера разрежения имеет патрубок удаления парогазовой смеси, размещенный по оси ротора, и тангенциально расположенный патрубок ввода в нее парогазовой смеси, соединенный с патрубком удаления парогазовой смеси из сепарационной камеры через фильтр отделения от нее масложировой фракции, а патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора.

Технический результат изобретения заключается в повышении надежности и эффективности работы, а также снижении материальных и энергетических затрат путем использования энергии подаваемого в аппарат исходного продукта для приведения во вращение ротора и создания разрежения в вакуумной системе.

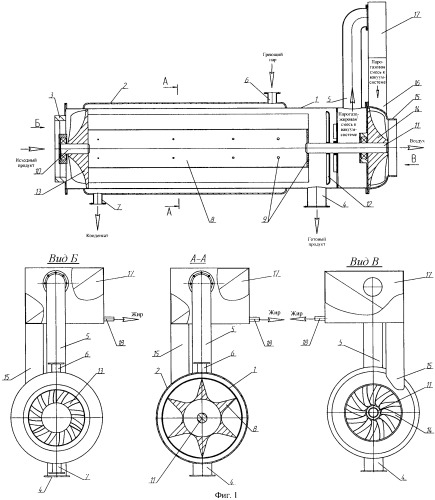

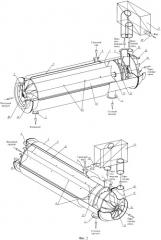

На фиг.1 изображен общий вид цилиндрического ротационно-пленочного аппарата, на фиг.2 - трехмерная модель цилиндрического ротационно-пленочного аппарата.

Цилиндрический ротационно-пленочный аппарат (фиг.1) содержит цилиндрический корпус 1, имеющий греющую рубашку 2, патрубок 3 для подачи продукта, расположенный в центральной части цилиндрического корпуса на левом его торце по оси ротора, а также патрубок 4 для вывода готового продукта. Для присоединения к вакуумной системе аппарата и осуществления удаления парогазожировой смеси служит патрубок 5. Для подвода пара и отвода конденсата из греющей рубашки 2 предназначены патрубки 6 и 7, расположенные в верхней и нижней частях корпуса 1 соответственно.

Внутри корпуса 1 размещен с возможностью вращения на полуосях 10, 11 перфорированный ротор 8 с отверстиями 9 и со звездообразным сечением (фиг.2), вершины которого являются его лопастями.

Кромки лопастей ротора 8 расположены параллельно образующей внутренней поверхности цилиндрического корпуса 1 с постоянным определенным зазором.

На правой полуоси 11 ротора 8 установлен сепарационный отбойник 12 тарельчатого типа, имеющий кольцо для выделения из парогазожировой смеси жидкой фазы готового продукта.

На левом торце ротора 8 размещено турбинное колесо 13, а в правой части корпуса после сепарационной камеры в дополнительной камере разрежения, выступающей в качестве вакуумной системы, размещено на той же полуоси 11, что и ротор 8, второе турбинное колесо 14. Причем камера разрежения имеет патрубок удаления парогазовой смеси 15, установленный по оси ротора 8, и тангенциально расположенный патрубок 16 ввода в нее парогазовой смеси, соединенный с патрубком 5 удаления парогазожировой смеси из сепарационной камеры через фильтр 17 отделения от нее масложировой фракции.

Предлагаемый цилиндрический ротационно-пленочный аппарат работает следующим образом.

Исходный обрабатываемый продукт поступает под давлением через патрубок 3 во внутреннее пространство корпуса 1, где попадает па лопатки турбинного колеса сложной пространственной изогнутой формы, в результате чего за счет воздействия энергии жидкого исходного продукта на лопатки турбинного колеса обеспечивается вращение ротора 8 и перемещение продукта к периферии корпуса, где под действием центробежных сил он наносится на внутреннюю поверхность корпуса 1, обогреваемого через греющую рубашку 2 паром, то есть осуществляется преобразование кинетической энергии исходного продукта в механическую работу.

Благодаря воздействию кромок лопастей ротора 8 продукт равномерно распределяется по внутренней поверхности корпуса 1, формируется равномерный слой продукта и обеспечивается его поступательное перемещение по внутренней поверхности корпуса 1 аппарата.

Обрабатываемый продукт вместе с выпаренными из него парами влаги последовательно перемещается вдоль корпуса 1 аппарата к выходу и выводится из него через патрубок 4. Образовавшаяся в результате выпаривания парогазожировая смесь через межлопастное пространство ротора 8, отверстия 9 полого перфорированного ротора и в его торцевой стенке, предварительно взаимодействующая с сепарационным отбойником 12 и кольцом для выделения из нее жидкой фазы готового продукта, отсасывается вакуумной системой через патрубок 5 в фильтр 17, где от парогазожировой смеси отделяется жировая фракция, удаляемая через патрубок 18.

При этом разрежение в вакуумной системе создается путем вращения турбинного колеса 14, приводимого от энергии подаваемого в аппарат исходного продукта и передаваемой ему через ротор 8.

Преимущества цилиндрического ротационно-пленочного аппарата заключаются в том, что:

- размещение на правом торце ротора турбинного колеса и патрубка для ввода исходного продукта в центральной части цилиндрического корпуса на левом его торце по оси ротора обеспечивает повышение надежности и эффективности работы, а также снижение энергозатрат на процесс путем использования энергии подаваемого исходного продукта в аппарат;

- размещение в левой части корпуса после сепарационной камеры в дополнительной камере разрежения на той же полуоси, что и ротор второго турбинного колеса, а также размещение в камере разрежения патрубка удаления парогазовой смеси, размещенного по оси ротора, и тангенциально расположенного патрубка ввода в нее парогазовой смеси, соединенного с патрубком удаления парогазовой смеси из сепарационной камеры через фильтр отделения от нее масложировой фракции, позволяют образовать компактную вакуумную систему, разрежение в которой создается вращением турбинного колеса только за счет энергии исходного продукта, что также обеспечивает снижение материальных и энергетических затрат.

Цилиндрический ротационно-пленочный аппарат, содержащий цилиндрический корпус с крышками и обогреваемыми стенками, снабженными патрубками для подвода и отвода пара, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях с помощью дисков перфорированный ротор со звездообразным сечением, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором, отличающийся тем, что на левом торце ротора размещено турбинное колесо, а в правой части корпуса после сепарационной камеры в дополнительной камере разрежения размещено на той же полуоси, что и ротор, второе турбинное колесо, причем камера разрежения имеет патрубок удаления парогазовой смеси, размещенный по оси ротора, и тангенциально расположенный патрубок ввода в нее парогазовой смеси, соединенный с патрубком удаления парогазовой смеси из сепарационной камеры через фильтр отделения от нее масложировой фракции, а патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора.