Установка для получения двуокиси углерода из дымового газа

Иллюстрации

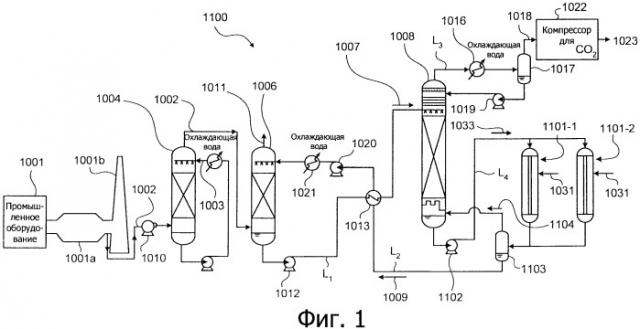

Показать всеНастоящее изобретение относится к установке для получения двуокиси углерода из дымовых газов. Установка содержит абсорбер (1006), который приводит абсорбент СО2, абсорбирующий СO2, содержащуюся в дымовых газах (1002), в контакт с дымовыми газами для удаления СО2 из отходящего газа; регенератор (1008), который удаляет СО2 из абсорбента CO2 (богатый раствор), который абсорбировал СO2 и который подают из абсорбера через первый питающий трубопровод L1 для регенерации абсорбента СO2, получая тем самым регенерированный абсорбент СO2 (бедный раствор) (1009); кипятильники (1101-1 и 1101-2) с падающей пленкой, которые отводят абсорбент СО2 (раствор амина) из места вблизи днища регенератора и подогревают абсорбент СО2 с помощью водяного пара (1031); первый парожидкостный сепаратор (1103), который разделяет абсорбент СО2, подогретый с помощью кипятильников с падающей пленкой, на регенерированный абсорбент СO2, из которого была удалена СO2, и пар, содержащий СO2; и второй питающий трубопровод L2 для подачи отделенного абсорбента CO2 в абсорбер. Изобретение позволяет установить компактно кипятильник регенератора, уменьшить термическое разложение раствора амина и уменьшить мощность компрессора для сжатия СO2. 3 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к установке для получения двуокиси углерода из дымовых газов, в которой может быть компактно установлен ребойлер регенератора, термическое разложение раствора амина становится небольшим и мощность компрессора для сжатия СО2 может быть уменьшена.

Уровень техники

Парниковый эффект, создаваемый СО2, отмечен в качестве одной из причин глобального потепления, и неотложной международной задачей становится принятие мер противодействия СО2 с целью защиты глобальной окружающей среды от потепления. Источники генерирования СО2 включают все виды областей деятельности человека, в которых производят сжигание органических топлив, и существуют возрастающие требования по уменьшению выбросов CO2 в атмосферу. В соответствии с этой тенденцией были интенсивно исследованы способ извлечения и получения двуокиси углерода, содержащейся в отходящих газах, произведенных при сжигании топлива, осуществляемый путем приведения в контакт полученных при сжигании отходящих газов с абсорбентом СО2 в виде аминов, и способ накапливания полученной CO2 без ее выброса в атмосферу применительно к электроэнергетическим установкам, таким как электростанции, потребляющие большое количество органических топлив, например тепловые электростанции.

В качестве способа извлечения и получения СО2, содержащегося в произведенных при сжигании дымовых газах, с помощью абсорбента был реализован способ, в соответствии с которым полученные при сжигании дымовые газы приводят в контакт с абсорбентом СО2 в абсорбере, и способ, согласно которому абсорбент, который абсорбировал СО2, нагревают в регенераторе с тем, чтобы выделить из дымовых газов СО2 и произвести регенерацию абсорбента для того, чтобы этот абсорбент был возвращен и повторно использован в абсорбере (см., например, патентные документы: выложенную патентную заявку Японии №Н06-91134 [D1] и патент Японии №3716195 [D2]).

На фиг.4 представлена принципиальная схема известной установки 1000А для получения CO2, в соответствии с которой дымовые газы 1002, содержащие СО2, отведенные из промышленного оборудования 1001, такого как паровой котел, охлаждают с помощью охлаждающей воды 1003 в охлаждающей колонне 1004, и охлажденные дымовые газы 1002, содержащие СО2, приводят в контакт в противотоке с абсорбентом СО2, содержащим в качестве основы алканоламин (раствор амина), в абсорбере 1006, при этом СО2, содержащаяся в дымовых газах 1002, абсорбируется абсорбентом CO2, и в результате CO2 удаляется из дымовых газов 1002. Абсорбент СО2 с абсорбированным СО2 (богатый раствор) 1007 выделяет CO2 в регенераторе 1008 так, что большая часть CO2 удаляется до достижения абсорбентом нижней части регенератора 1008, и абсорбент регенерируется с образованием бедного раствора 1009. Регенерированный бедный раствор 1008 направляют вновь в абсорбер 1006 в качестве абсорбента СО2 (раствор амина) и используют повторно.

На фиг.4 ссылочным номером позиции 1001а обозначен дымоход для дымовых газов, отводимых из промышленного оборудования 1001, такого как паровой котел и газовая турбина, позицией 1001b обозначена дымовая труба, снабженная внутри шибером, позицией 1010 обозначена воздуходувка, которая нагнетает дымовые газы, позицией 1011 обозначен очищенный газ, из которого был извлечен CO2, позицией 1012 обозначен питающий насос для богатого раствора 1007, установленный на первом питающем трубопроводе L1, позицией 1013 обозначен теплообменник, в котором осуществляется теплообмен между богатым раствором 1007 и бедным раствором 1009, позицией L3 обозначен отводящий трубопровод для CO2, позицией 1016 обозначен конденсатор, в котором конденсируется водяной пар, позицией 1017 обозначен парожидкостный сепаратор, в котором осуществляется отделение двуокиси углерода (CO2) 1018, позицией 1019 обозначен насос для возврата в регенератор 1008 раствора амина, увлеченного (потоком CO2) после удаления из него CO2, позицией 1020 обозначен насос, установленный на втором питающем трубопроводе L2, служащий для подачи бедного раствора 1009, и позицией 1021 обозначено охлаждающее устройство, которое обеспечивает охлаждение бедного раствора 1009.

Полученную двуокись углерода (CO2) сжимают в компрессоре 1022 с получением газа, содержащего CO2, высокого давления, составляющего от 10 до 15 МПа (избыточное давление).

Установка для получения CO2 впоследствии может снабжаться дымовыми газами из уже существующего источника дымовых газов или одновременно может снабжаться из только что установленного источника дымовых газов.

В нижней части регенератора 1008 устанавливают ребойлер для испарения части извлеченного раствора амина. Испаренный равновесный пар становится стриппинг-паром, обеспечивающим энергию для разъединения амина и СО2.

Раствор амина, служащий для абсорбирования СО2, не обладает стойкостью при нагревании и разлагается при высокой температуре, хотя высокая температура желательна с точки зрения эффективности очистки. Поэтому регенератор 1008 работает при температуре как можно более низкой, принимая во внимание возможность термического разложения. Источник теплоты для ребойлера также ограничен температурой до 150°С.

Во избежание термического разложения предпочтительно, чтобы время контакта раствора амина с источником теплоты было как можно короче.

В качестве ребойлера обычно используют горизонтальный термосифонный ребойлер и ребойлер испарительного типа.

Фиг.4 иллюстрирует пример использования горизонтального термосифонного ребойлера 1030.

Указанный горизонтальный термосифонный ребойлер 1030 содержит теплообменную трубу 1032, в которую подают водяной пар 1031 низкого давления. Теплообменная труба 1032 нагревает абсорбент СО2 (раствор амина) 1033, извлеченный из регенератора 1008, при этом содержащаяся в абсорбенте двуокись углерода отделяется, и абсорбент возвращается в регенератор 1008 в виде двухфазного газожидкостного потока 1034. Позицией 1035 на фиг.4 обозначена сконденсированная вода.

Горизонтальный термосифонный ребойлер 1030 обычно используют в качестве ребойлера ректификационной колонны. Однако существует проблема, которая заключается в том, что испаренный пар и жидкость образуют газожидкостный двухфазный поток 1034 смешанной фазы, проходящий через этот теплообменник и выпускной трубопровод, вследствие чего гидравлическое сопротивление увеличивается. За счет этого в указанном теплообменнике происходит увеличение температуры кипения от 2 до 5°С.

В результате термическое разложение раствора амина в теплообменнике становится проблемой.

Для подавления роста температуры кипения, как известно, вместо горизонтального термосифонного ребойлера 1030 устанавливают ребойлер 1040 испарительного типа, как это показано в установке 1000 В для получения СО2, представленной на фиг.6.

Ребойлер 1040 испарительного типа нагревает раствор 1033 амина с помощью теплообменной трубы 1041, в которую подают водяной пар 1031 низкого давления, при этом двуокись углерода в ребойлере 1040 испарительного типа отделяется, раствор в виде пара 1042, содержащего двуокись углерода, отводится с верха ребойлера и возвращается в регенератор 1008.

В ребойлере 1040 испарительного типа отделяемый бедный раствор 1009 отделяется с помощью перегородки 1043 и возвращается в секцию 1045 для жидкой фазы раствора амина, находящуюся в нижней части регенератора 1008.

В ребойлере 1040 испарительного типа испаренные пары 1042 и бедный раствор 1009 разделяются, и в выпускном трубопроводе не образуется смешанная фаза паров и жидкости. Таким образом, большая часть гидравлического сопротивления приходится только на обтекаемый пучок труб этого теплообменника (ребойлера). Температура кипения увеличивается в этой связи приблизительно на величину в интервале от 0,2 до 1°С. Однако для разделения паров и жидкости требуется очень большой диаметр кожуха теплообменника, и поэтому время нахождения раствора в теплообменнике увеличивается.

При повышении температуры на 10°С скорость химической реакции увеличивается в два раза, и поэтому предпочтительно, чтобы время нахождения раствора в ребойлере 1040 испарительного типа было по возможности меньше.

Предпочтительно также, чтобы давление было как можно ниже, поскольку в целях подавления разложения регенератор 1008 работает при низкой температуре. Однако в связи с тем, что полученную СО2 сжимают в большом количестве ступеней компрессора, с увеличением давления на стороне всасывания затрачиваемая на сжатие мощность компрессора 1022 может быть уменьшена. Следовательно, желательно создать эффективную систему регенерации.

Задача, решаемая с помощью изобретения

В порядке эффективного использования двуокиси углерода, содержащейся в дымовых газах, только некоторую часть этой двуокиси углерода извлекают с целью производства двуокиси углерода для газированного напитка и сухого льда. В последнее время, однако, парниковый эффект, создаваемый СО2, отмечен в качестве одной из причин глобального потепления, и неотложной международной задачей становится принятие мер противодействия CO2 с целью защиты глобальной окружающей среды. Источники генерирования СО2 включают все виды областей деятельности человека, в которых производят сжигание органических топлив, и требования по уменьшению выбросов СО2 в атмосферу все время увеличиваются. В связи с этим были экспериментально проверены способ извлечения и получения всего количества СО2, содержащегося в дымовых газах, полученных при сжигании топлива, осуществляемый путем приведения в контакт дымовых газов, полученных при сжигании в промышленном оборудовании, таком как паровой котел и газовая турбина, с абсорбентом СО2, и способ повышения давления и накапливания полученной СО2 без ее выброса в окружающую атмосферу в отношении генерирующего СО2 оборудования, такого как тепловая электростанция, которая использует большое количество органического топлива, и оказалось весьма желательным иметь в распоряжении технологическое оборудование для получения двуокиси углерода, обеспечивающее высокую энергетическую эффективность всей установки.

Кроме того, обычно использование двуокиси углерода означает производство сухого льда и тому подобного, и его производство может быть реализовано достаточным образом с использованием горизонтального термосифонного ребойлера и ребойлера испарительного типа. Однако в том случае, когда в больших установках получают, сжимают и накапливают большое количество двуокиси углерода, существуют нижеследующие проблемы.

1. В случае использования горизонтального термосифонного ребойлера происходит рост температуры кипения за счет гидравлического сопротивления при прохождении раствором пучка теплообменных труб 1032 (при внешнем обтекании пучка), установленных в горизонтальном термосифонном ребойлере 1030, и существует вероятность термического разложения раствора амина. Поэтому абсорбция двуокиси углерода не может сохраняться стабильной в течение продолжительного периода времени.

Кроме того, благодаря росту температуры кипения повышается разность температур между источником теплоты, который является побудителем теплообмена, и раствором амина.

Кроме того, при повышении температуры кипения теплообмен становится таким, что вплоть до достижения температуры кипения осуществляется конвективный теплообмен, характеризуемый небольшим коэффициентом теплообмена, и лишь после достижения температуры кипения реализуется теплообмен при кипении с высокой величиной коэффициента теплообмена. Поэтому существует проблема, заключающаяся в том, что в ребойлере (вынужденно) увеличивают поверхность теплообмена, что приводит к увеличению габаритов установки.

Если, предвидя повышение температуры кипения, рабочее давление уменьшают, мощность компрессора 1022 для СО2 увеличивается, и, например, существует проблема, состоящая в том, что эффективность установки с точки зрения всего электроэнергетического оборудования, для которого она используется, уменьшается.

Например, в установке, в которой используют мощности электроэнергетического оборудования мощностью 110 мВт, если предполагается получить выбрасываемую двуокись углерода, необходимо, чтобы вокруг регенератора 1008 было соответствующим образом размещено большое количество (например, четыре) ребойлера для сохранения производительности ребойлера. Однако, если установка для получения СО2 становится более громоздкой, размеры ребойлеров также становятся большими, и в результате требуется очень большая площадь для размещения ребойлеров (250 м2).

Принцип, в соответствии с которым происходит циркуляция в горизонтальном термосифонном ребойлере, состоит в том, что разность гидростатического давления жидкости, обусловленная различием плотностей парожидкостной текучей среды смешанной фазы и созданная гидростатическим давлением жидкости за счет ее плотности на входе горизонтального термосифонного ребойлера, а также паром, генерированным на его выходе, которую (разность давлений) используют в качестве движущей силы, и потери давления, обусловленные гидравлическим сопротивлением при обтекании пучка труб, а также гидравлическим сопротивлением входного трубопровода для жидкости и выходного трубопровода для смешанной фазы, уравновешиваются. Характеристики теплообмена зависят от условий, при которых происходит указанное уравновешивание (движущей силы и потерь давления), и если эти условия не соответствуют требуемым, предварительно заданные характеристики теплообмена не могут быть получены.

Следовательно, необходимо, чтобы горизонтальный термосифонный ребойлер был спроектирован надлежащим образом с учетом диаметров, расположений, высоты и форм выходного патрубка регенератора для отвода раствора амина, входа ребойлера, выходных патрубков ребойлера и соединительного трубопровода, проходящего от ребойлера к регенератору.

Таким образом, при получении большого количества двуокиси углерода, когда установлено большое количество горизонтальных термосифонных ребойлеров 1030, с точки зрения расходных характеристик и характеристик теплообмена важно равномерно распределять раствор 1033 амина из регенератора 1008 в горизонтальные термосифонные ребойлеры 1030. В этом случае становится более сложным и трудным надлежащим образом расположить соединительный трубопровод по сравнению со случаем размещения одного горизонтального термосифонного ребойлера 1030.

Кроме того, в процессе технического обслуживания горизонтального термосифонного ребойлера 1030 во время его осмотра и очистки, если внешняя поверхность теплообменной трубы 1032 становится загрязненной и если установлено четыре термосифонных ребойлера (от 1030-1 до 1030-4), как показано на фиг.5, необходимо извлечь пучки теплообменных труб (от 1032-1 до 1032-4) четырех ребойлеров, но с увеличением размеров ребойлера извлечение пучков труб становится затрудненным. На фиг.5 ссылочными номерами позиции 1030а-1030с обозначены соединительные элементы для трубопровода подачи двухфазного газожидкостного потока 1034 в регенератор 1008.

То есть, например, в случае установки для получения СО2 при мощности электроэнергетического оборудования, равной 110 МВт, для одной такой установки требуется 1800 труб, операция по извлечению труб становится трудоемкой вследствие их большого веса, и перемещение пучка труб во время его извлечения приблизительно на 12 метров становится проблемой.

Кроме того, для извлечения пучка труб необходима площадка для технического обслуживания, на которой осуществляют операцию извлечения пучка (в результате требуется площадка, более чем в два раза превышающая по площади поверхности площадку для установки ребойлеров). То есть необходима общая площадь S3 поверхности (500 м2), включающая площадь S1 площадки (250 м2) для установки ребойлеров и площадь S2 площадки для технического обслуживания (250 м2), и если располагаемый участок не имеет большой резервной площади, размещение установки для получения CO2 при громоздком существующем оборудовании, включающем паровой котел, затруднено.

2. В ребойлере 1040 испарительного типа диаметр кожуха теплообменника увеличивается вследствие разделения пара и жидкости, и время нахождения раствора в ребойлере, содержащем источник теплоты, увеличивается, и в результате разложение увеличивается.

Кроме того, для сохранения производительности ребойлера необходимо, чтобы вокруг регенератора 1008 было надлежащим образом размещено большое количество ребойлеров. Однако, если установка для получения СО2 становится крупногабаритной, ребойлер 1040 испарительного типа приобретает бóльшие размеры, чем ребойлер 1030 термосифонного типа. Кроме того, поскольку выпускной трубопровод не предназначен для парожидкостного потока смешанной фазы, сложность и трудность размещения трубопровода слегка смягчаются по сравнению с горизонтальным термосифонным ребойлером 1030; однако проблема в части конструирования все еще остается.

Кроме того, как показано на фиг.7, для установки ребойлеров требуется площадь (S1<S4=280 м2), которая гораздо больше, чем в случае использования термосифонного ребойлера 1030.

Ссылочными номерами позиций от 1040-1 до 1040-4 на фиг.7 обозначены ребойлеры испарительного типа, позициями от 1042-1 до 1042-4 обозначены четыре теплообменные трубы, а позициями от 1040а до 1040с обозначены соединительные элементы трубопровода для подачи пара 1042 в регенератор 1008.

Кроме того, во время технического обслуживания, как и в случае горизонтального термосифонного ребойлера 1030, необходимо, чтобы пучок труб был извлечен на время осмотра и на время очистки труб. Однако, если трубный пучок становится большим, этот пучок труб трудно будет извлечь. Кроме того, необходима площадка для технического обслуживания, на которой проводят операцию извлечения пучка труб (в результате требуется площадка, более чем в два раза превышающая по площади площадку для размещения ребойлеров (S4(280 м2)+S5(280 м2)=S6(560 м2)).

Настоящее изобретение создано в связи с вышеупомянутыми проблемами, и задача настоящего изобретения заключается в обеспечении установки для получения двуокиси углерода из отходящих газов, в которой ребойлер регенератора может быть компактно установлен, термическое разложение раствора амина незначительно, и мощность компрессора для СО2 может быть уменьшена.

Раскрытие изобретения

Согласно одному аспекту настоящего изобретения установка для получения двуокиси углерода из дымовых газов содержит: абсорбер, который приводит абсорбент СО2, абсорбирующий CO2, содержащуюся в дымовых газах, выбрасываемых из промышленного оборудования, в контакт с дымовыми газами для извлечения СО2 из дымовых газов; регенератор, который удаляет СО2 из абсорбента СО2, который подают из абсорбера через первый питающий трубопровод и который абсорбирует СО2 для регенерации абсорбента CO2; по меньшей мере, два ребойлера с падающей пленкой, которые отводят абсорбент CO2 из места, находящегося вблизи днища регенератора, и подогревают абсорбент CO2 с помощью водяного пара; первый парожидкостный сепаратор, который разделяет абсорбент CO2, подогретый с помощью ребойлера с падающей пленкой, на абсорбент CO2 и пар, содержащий CO2; и второй питающий трубопровод для подачи отделенного абсорбента CO2 в абсорбер.

Предпочтительно установка для получения двуокиси углерода из дымовых газов, кроме того, содержит: конденсатор, который конденсирует водяной пар из газа, содержащего CO2, несущего водяной пар, отведенного из верхней части регенератора; второй парожидкостный сепаратор, который отделяет сконденсированный водяной пар; и компрессор для CO2, который сжимает газ, содержащий CO2, отделенный с помощью второго парожидкостного сепаратора, для получения газа высокого давления, содержащего CO2.

Предпочтительно в установке для получения двуокиси углерода из дымовых газов ребойлер с падающей пленкой содержит крышку камеры для подвода жидкости, предназначенную для технического обслуживания, установленную на верхней части ребойлера.

Предпочтительно в установке для получения двуокиси углерода из дымовых газов система с ребойлерами образована, по меньшей мере, двумя ребойлерами с падающей пленкой и одним первым парожидкостным сепаратором, который разделяет стекающую жидкость, поступающую из ребойлеров с падающей пленкой, на пар и жидкость, при этом некоторое количество систем с ребойлерами приспособлены для одного регенератора.

Технический результат, достигаемый изобретением

В соответствии с настоящим изобретением, благодаря тому, что регенерированный абсорбент СО2 подогревают с помощью ребойлера с падающей пленкой, разложение абсорбента уменьшается, и поскольку указанный ребойлер выполнен компактным, площадка для размещения оборудования может быть выбрана небольшой. Кроме того, поскольку трубопроводная линия также становится простой, ее монтаж может быть облегчен.

Кроме того, поскольку внутри ребойлера не происходит повышения температуры кипения, давление может быть увеличено на 30 кПа по сравнению с известными термосифонными ребойлерами, и в результате обеспечивается снижение мощности компрессора для СО2.

Краткое описание чертежей

Фиг.1 - принципиальная схема установки для получения двуокиси углерода из дымовых газов в соответствии с одним воплощением настоящего изобретения.

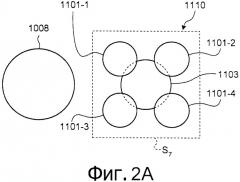

Фиг.2А - принципиальная схема площадки для размещения установки для получения двуокиси углерода.

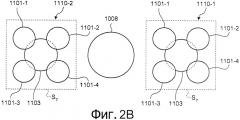

Фиг.2В - другая принципиальная схема площадки для размещения установки для получения двуокиси углерода.

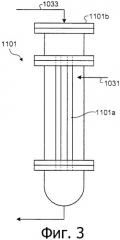

Фиг.3 - принципиальная схема ребойлера с падающей пленкой.

Фиг.4 - принципиальная схема установки для получения двуокиси углерода из дымовых газов в соответствии с известной технологией.

Фиг.5 - принципиальная схема площадки для размещения ребойлера, представленного на фиг.4.

Фиг.6 - принципиальная схема другой установки для получения двуокиси углерода из дымовых газов в соответствии с известной технологией.

Фиг.7 - принципиальная схема площадки для размещения ребойлера, представленного на фиг.6.

Пояснения обозначений или номеров позиций

1001 - промышленное оборудование,

1002 - дымовые газы,

1006 - абсорбер,

1007 - абсорбент СО2 с абсорбированной CO2 (богатый раствор),

1008 - регенератор,

1009 - регенерированный абсорбент CO2 (бедный раствор),

1100 - установка для восстановления двуокиси углерода из отходящих газов,

1101 - ребойлер с падающей пленкой,

1103 - первый парожидкостный сепаратор,

1022 - компрессор для CO2,

1023 - газ высокого давления, содержащий CO2.

Лучший пример (примеры) осуществления изобретения

Настоящее изобретение ниже поясняется подробно со ссылками на сопровождающие чертежи. Изобретение не ограничивается раскрытыми примерами воплощений. Следует также отметить, что элементы, используемые в раскрытых ниже воплощениях, включают такие, которые специалисты в данной области техники могут легко себе представить или которые по существу являются эквивалентами.

Осуществление изобретения

Установка для получения двуокиси углерода из дымовых газов в соответствии с одним воплощением настоящего изобретения поясняется со ссылкой на чертежи.

На фиг.1 представлена принципиальная схема установки для получения двуокиси углерода из дымовых газов в соответствии с настоящим изобретением.

Как показано на фиг.1, установка для получения двуокиси углерода из дымовых газов 1100 в соответствии с настоящим изобретением содержит абсорбер 1006, который приводит абсорбент CO2, абсорбирующий CO2, содержащийся в дымовых газах 1002, выбрасываемых из промышленного оборудования 1001, в контакт с дымовыми газами 1002, для удаления CO2 из дымовых газов 1002; регенератор 1008, который удаляет CO2 из абсорбента CO2 (богатого раствора) 1007, абсорбировавшего CO2 и направляемого из абсорбера 1006 через первый питающий трубопровод L1 для регенерации абсорбента CO2, и в результате получают регенерированный абсорбент CO2 (богатый раствор) 1009; два или большее количество ребойлеров 1101-1 и 1101-2 с падающей пленкой, которые отводят регенерированный абсорбент СО2 (раствор амина) 1033 из места, находящегося вблизи днища регенератора 1008, через третий питающий трубопровод L4 и подогревают регенерированный абсорбент СО2 с помощью водяного пара 1031; первый парожидкостный сепаратор 1103, который разделяет падающий жидкий абсорбент СО2, подогретый с помощью ребойлеров 1101-1 и 1101-2 с падающей пленкой, на регенерированный абсорбент СО2 (бедный раствор) 1009, из которого был удален СО2, и пар 1104, содержащий СО2; второй питающий трубопровод L2 для подачи отделенного регенерированного абсорбента 1009 CO2 в абсорбер 1006; конденсатор 1016, который конденсирует водяной пар из газа, отведенного из верхней части регенератора 1008, содержащего СО2 и несущего водяной пар; второй парожидкостный сепаратор 1017, который отделяет сконденсированный водяной пар; и компрессор 1022 для CO2, который сжимает газ, содержащий СО2, отделенный с помощью второго парожидкостного сепаратора 1017, для получения газа 1023 высокого давления, содержащего CO2.

На фиг.1 ссылочным номером позиции 1102 обозначен насос, который подает регенерированный абсорбент СО2 (раствор амина) 1033 в ребойлер 1101 с падающей пленкой.

Согласно настоящему изобретению установка может быть создана компактной за счет использования ребойлера 1101 с падающей пленкой в качестве ребойлера регенератора 1008.

То есть, как показано на фиг.2А, поскольку размеры установки для получения двуокиси углерода становятся большими, система 1110 с ребойлерами, в которой установлено от двух до восьми ребойлеров от 1101-1 до 1101-4 с падающей пленкой (четыре в рассматриваемом воплощении) и один первый парожидкостный сепаратор 1103 размещен ниже ребойлеров с падающей пленкой, может быть компактно размещена в виде модуля вблизи одного регенератора 1008.

Кроме того, как показано на фиг.2В, некоторое количество систем 1101 с ребойлерами (две группы аппаратов в иллюстрируемом воплощении) может быть размещено для одного регенератора 1008.

То есть для одного первого парожидкостного сепаратора 1103 установлен один или некоторое количество ребойлеров 1101 с падающей пленкой, и система с ребойлерами установлена вблизи одного регенератора 1008, и таким образом трубопроводная линия упрощается.

С другой стороны, в случае известного горизонтального термосифонного ребойлера 1030, когда используется некоторое количество ребойлеров, для их равномерного распределения требуется усложненная трубопроводная линия. Однако в настоящем изобретении, даже в случае размещения некоторого количества ребойлеров 1101 с падающей пленкой, как правило, достаточно использовать один первый парожидкостный сепаратор 1103 и, таким образом, для пара 1104, возвращаемого в регенератор 1008, достаточно одного трубопровода.

Регенерированный абсорбент СО2 (раствор амина) подают из регенератора 1008 к верху ребойлера 1101 с падающей пленкой с помощью насоса 1102. При стекании регенерированного абсорбента СО2 (раствор амина) внутри трубы вниз в виде тонкой пленки генерируется равновесный пар в основном из H2O, и этот пар проходит вниз через центральную часть трубы. В это время увеличения температуры кипения раствора почти не происходит, поскольку гидростатическое давление жидкости и давление пара жидкости не взаимодействуют.

В ребойлере 1101 с падающей пленкой в соответствии с настоящим изобретением, поскольку увеличение температуры кипения не происходит, давление может быть повышено приблизительно на 30 кПа больше, чем в известном горизонтальном термосифонном ребойлере 1030, показанном на фиг.4, и мощность компрессора 1022 для CO2, который используют в системе компрессионного охлаждения СО2, может быть уменьшена приблизительно на величину от 4% до 5%.

Соответственно, мощность насоса 1102, который нагнетает раствор амина в верхнюю часть ребойлера 1101 с падающей пленкой, может быть в достаточной степени компенсирована.

Например, если получают СО2 из дымовых газов, выбрасываемых из электростанции мощностью 110 МВт, ее эффективность после вычитания мощности насоса повышается на величину от 0,1% до 0,2%.

Как показано на фиг.3, во время очистки трубы 1101а ребойлера 1101с падающей пленкой труба 1101а может быть легко очищена посредством удаления крышки 1101b камеры для подвода жидкости. Указанная крышка предназначена для проведения ремонтных работ и технического обслуживания и размещена сверху ребойлера 1101 с падающей пленкой. Кроме того, очистка трубы может быть легко осуществлена без вытягивания пучка труб, как это происходит в известном горизонтальном термосифонном ребойлере 1030 и ребойлере 1040 испарительного типа.

В ребойлере 1101 с падающей пленкой, в случае электростанции мощностью 110 МВт, время нахождения раствора может быть значительно уменьшено, приблизительно до 7 секунд по сравнению с продолжительностью, составляющей приблизительно 150 секунд в случае использования ребойлера 1040 испарительного типа, и степень разложения раствора уменьшается приблизительно до 1/20, предполагая, что температура в сравниваемых ребойлерах одинакова.

В соответствии с настоящим изобретением, при располагаемых средствах и мощностях для получения СО2 или подобного вещества из дымовых газов, за счет использования ребойлера 1101 с падающей пленкой в качестве ребойлера регенератора становится возможным создать установку для получения двуокиси углерода из дымовых газов, в которой ребойлер регенератора может быть установлен компактно, уменьшено разложение раствора амина и может быть уменьшена мощность компрессора для сжатия CO2.

Тестовый пример

В качестве примера было проведено сравнение установки для получения CO2, используемой с оборудованием, генерирующим электрическую энергию мощностью 110 МВт, по сравнению известной установкой.

В этом примере количество обработанного газа, содержащего CO2, было установлено равным 54800 кг/ч, и степень извлечения CO2 была установлена 90%. Количество полученного CO2 составило 49300 кг/ч.

В качестве абсорбента CO2 был использован моноэтаноламин.

Что касается рабочего давления, то в ребойлере 1101 с падающей пленкой температура была равной 135°С, и давление составляло 182 кПа, в то время как в известном горизонтальном термосифонном ребойлере 1030 температура была равной 131°С, и давление составляло 153 кПа.

Время нахождения раствора в ребойлере 1101 с падающей пленкой составило 7 секунд, в то время как в ребойлере 1040 испарительного типа оно составляло 150 секунд.

Мощность системы для сжатия CO2 была равной 5750 кВт в случае использования ребойлера 1101 с падающей пленкой, и она составила 6100 кВт при использовании известного горизонтального термосифонного ребойлера 1030 (рабочая температура была установлена равной 123°С).

Поскольку в ребойлере 1101 с падающей пленкой требуется питающий насос, из полученной разности мощности (350 кВт) вычитается мощность, равная 115 кВт, и в результате уменьшенная мощность составляет 235 кВт.

Как показано на фиг.2, площадь площадки для размещения ребойлера 1101 с падающей пленкой составляет S=60 м2, а для ребойлера 1040 испарительного типа она составляет S=280 м2 (площадь площадки вокруг регенератора и ребойлера), как это показано на фиг.7. Требуется также зона технического обслуживания (S=280 м2), и общая площадь в случае ребойлера 1040 испарительного типа составляет S6=560 м2.

Таким образом, в соответствии с настоящим изобретением может быть обеспечена установка для получения двуокиси углерода из дымовых газов, в которой ребойлер регенератора может быть установлен компактно, термическое разложение раствора амина уменьшается и может быть уменьшена мощность компрессора для сжатия СО2.

Промышленная применимость

Как было отмечено выше, в установке для получения двуокиси углерода из дымовых газов в соответствии с настоящим изобретением регенерированный абсорбент СО2 подогревают с помощью ребойлера с падающей пленкой. В результате, разложение абсорбента уменьшается, и установка становится компактной. Соответственно, установка для получения двуокиси углерода из дымовых газов может быть установлена в качестве установки для получения двуокиси углерода, используемой в существующем оборудовании, вырабатывающем большую мощность и требующем для размещения установки площадку уменьшенных размеров.

1. Установка для получения двуокиси углерода из дымовых газов содержащая:абсорбер, который приводит абсорбент СО2, который абсорбирует CO2 , содержащуюся в дымовых газах, выбрасываемых из промышленного оборудования, в контакт с дымовыми газами для получения из дымовых газов СO2;регенератор, который удаляет СO2 из абсорбента CO2, который подают из абсорбера через первый питающий трубопровод и который абсорбирует СO2 для регенерации абсорбента СO2;по меньшей мере, два ребойлера с падающей пленкой, которые отводят абсорбент СO2 из места вблизи днища регенератора и подогревает абсорбент СO2 с помощью водяного пара;первый парожидкостный сепаратор, который разделяет абсорбент СO2, подогретый с помощью кипятильника с падающей пленкой, на абсорбент СO2 и пар, содержащий СO2; итрубку для возврата отделенного пара, содержащего СO2, в регенератор; а такжевторой питающий трубопровод для подачи отделенного абсорбента СO2 в абсорбер.

2. Установка по п.1, в которой предусмотренконденсатор, который конденсирует водяной пар из газа, содержащего СO2, несущего водяной пар, отведенного из верхней части регенератора;второй парожидкостный сепаратор, который отделяет сконденсированный водяной пар; икомпрессор для СО2, который сжимает газ, содержащий СO2, отделенный с помощью второго парожидкостного сепаратора, для получения газа высокого давления, содержащего СO2.

3. Установка по п.1, в которой ребойлер с падающей пленкой содержит крышку кожуха камеры для подвода раствора амина, предназначенную для технического обслуживания, размещенную в его верхней части.

4. Установка по п.1, в которой система с ребойлерами образована, по меньшей мере, двумя ребойлерами с падающей пленкой и одним первым парожидкостным сепаратором, который разделяет жидкость, вытекающую из ребойлеров с падающей пленкой, на пар и жидкость, при этом для одного регенератора предусмотрено некоторое количество систем с кипятильниками.